钢渣多孔超薄磨耗层混合料路用及抗松散性能研究

谷慧娟

(湖南省高速公路集团有限公司株洲分公司,湖南 株洲 412000)

在沥青路面的使用过程中,受到沥青老化、重载和环境等综合影响,路面会产生各种损坏,包括裂缝、开裂和车辙等,这些损坏会降低沥青混凝土路面的路用性能,削弱路面的耐久性,缩短沥青混凝土路面的使用寿命,并对驾驶安全性和舒适性产生不利影响。为了缓解这些问题,预防性养护技术正逐渐受到管理人员和研究人员的关注。中国作为世界上公路里程最长的国家,公路网里程持续快速增长的同时也给路面的养护维修工作带来了难度,若在路面完全损坏时再进行维护,会造成很大的经济负担,故可通过预防性维护,以提高路面条件和原有路面耐久性,因此预防性维护被认为是公路管理系统中最重要的维护策略之一。

超薄磨耗层是一种特殊类型的热拌沥青混合料(HMA),常用于旧路面的预防性维护,具有抗滑、抗车辙、抗磨损、降噪等许多优良性能,可显著节省维护成本,延长沥青路面的使用寿命[1]。自1960年法国采用超薄磨耗层以来,研究者们对其进行了大量研究[2-3]。邱怀中等[4]研究了超薄磨耗层SMA-5钢渣混合料的性能,结果表明钢渣的性质与其产地有关,但整体上钢渣混合料在抗滑性能、高温性能方面表现优异,但对水稳定性和低温性能影响不大。李亚龙等[5]进行了多碎石沥青混合料用于超薄磨耗层的性能研究,研究表明相关路用性能均满足规范要求。吴宇浩等[6]基于超薄磨耗层加铺路面结构稳定性考虑,制备了AC-10和SMA-10复合成型的试件并进行了直剪试验,发现超薄磨耗层加铺结构剪切破坏过程类似于普通加铺结构,但破坏阶段存在差异。朱晶[7]采用小型加速加载试验分析了超薄磨耗层抗滑性能的衰变规律,将其衰变规律总结为压密变形、磨耗和趋稳三个阶段,前期磨耗效果与沥青的选材有关。

多孔超薄磨耗层在抗滑、排水和降低交通噪音方面具有突出性能,特别是在路面潮湿条件下。多孔超薄磨耗层通常是指厚度为15~25 mm,空隙率为18%~24%的沥青混凝土[8]。为了满足厚度要求,最大骨料尺寸不会超过9.5 mm。然而,限制多孔超薄磨耗层开发和应用的主要困扰是由于其大空隙含量的耐久性,以及与其他维护技术相比的环境经济效益。钢渣材料在路面工程中已被证实具有回收可行性、性能优异、经济成本较低等优点。其适当的形态特征、优越的耐磨性和出色的力学性能也提高了其在路面工程中的适用性。因此,用钢渣替代天然骨料具有巨大潜力,可保持路面工程的持续发展。李婕[9]的研究表明不同钢渣沥青混合料的性能在最佳钢渣掺量上存在差异,高温性能和抗滑性能最优时的钢渣掺量分别是40%和60%。

目前虽然在钢渣多孔沥青混合料方面取得了一定的研究成果,但主要针对的是大粒径钢渣沥青混合料,由于OGFC沥青混合料的空隙含量大,它极易受到外部环境负荷的影响,而对其空隙率的相关研究较为缺乏,同时很少有研究对多孔超薄磨耗层的松散耐久性进行分析。因此,为了评价钢渣多孔超薄磨耗层混合料路用及抗松散耐久性能,以钢渣为骨料制备了多孔超薄磨耗层,进行了相关路用性能和不同试验条件的肯塔堡飞散性能试验,对比分析参考与借鉴不同集料和空隙率的多孔沥青超薄磨耗层的路用和抗松散性能。

1 原材料与试验方法

1.1 原材料

(1)沥青。

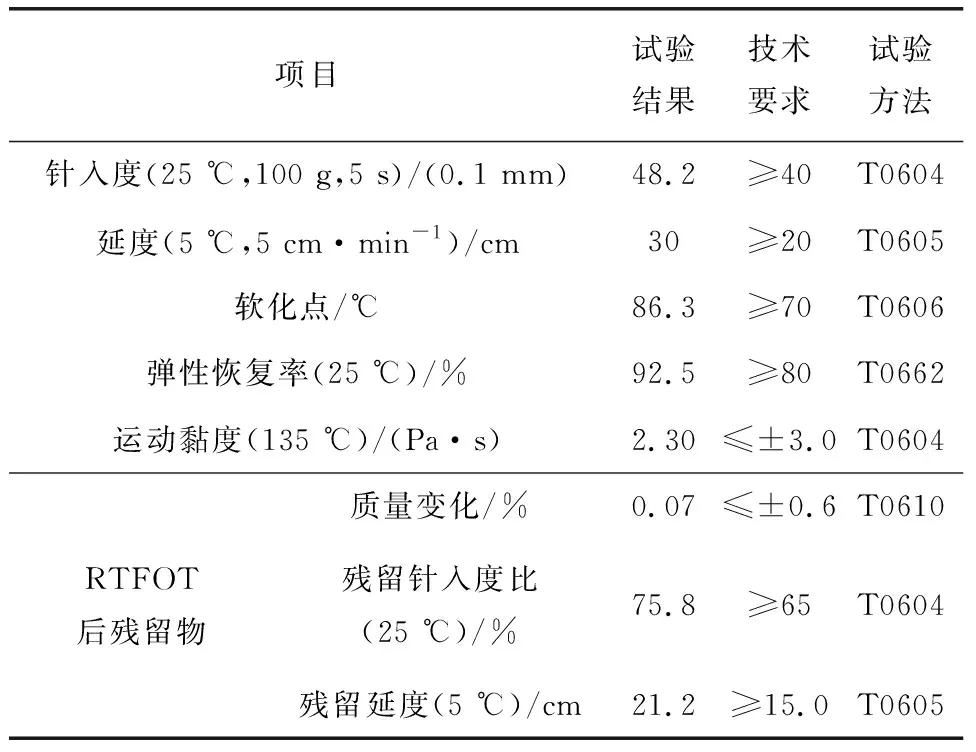

采用高黏度改性沥青(SBS I类D型)作为沥青混合料的黏结剂,其中SBS含量为6.0%,其主要技术指标测试结果见表1,均满足规范要求。

表1 SBS改性沥青的主要技术指标

(2)集料。

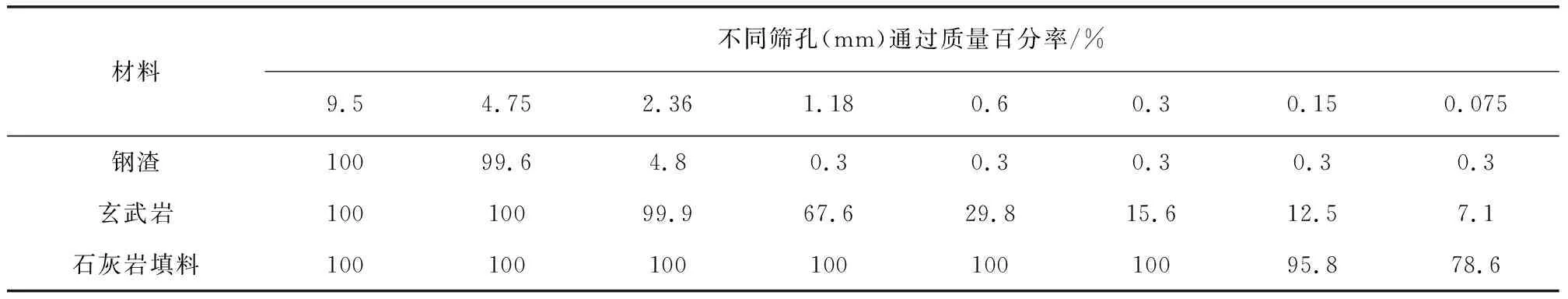

试验中粗集料选用玄武岩和湖南华菱钢铁厂的转炉钢渣,细集料选择玄武岩,填料为石灰岩矿粉,其主要技术性能和筛分结果如表2和表3所示,钢渣的主要化学成分见表4。

表2 集料和填料的主要技术指标

表3 集料和填料的筛分结果

表4 钢渣化学成分 单位:%

1.2 配合比设计

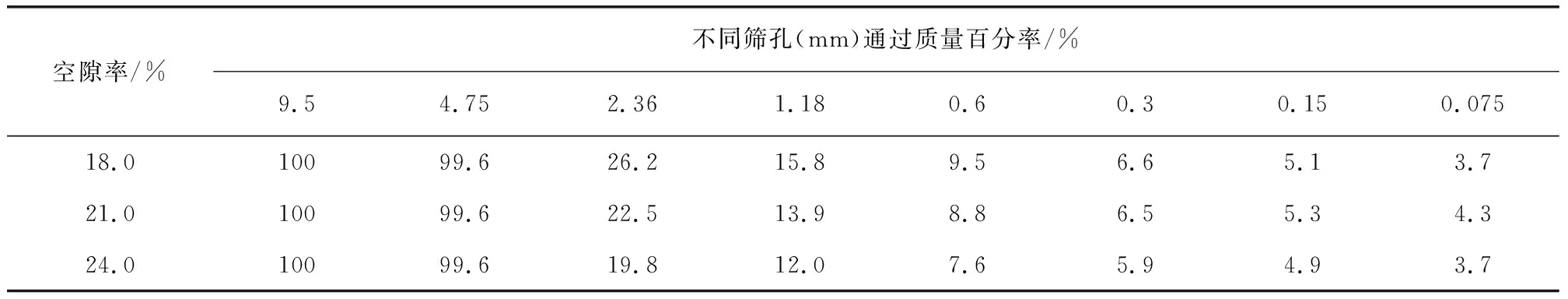

钢渣具有破碎值低、耐磨粗糙和对沥青吸附力强等优点,将其掺入多孔超薄磨耗层中可更好地发挥钢渣的力学性能。试验中选择粗细集料均为玄武岩材料的级配为P-I型,为保证多孔超薄磨耗层混合料的耐久性,另外将粒径尺寸大于2.36 mm的钢渣替代相应尺寸集料的玄武岩,记为P-II型级配。同时,通过调整筛孔通过率得到18.0%、21.0%和24.0%三种目标空隙率的级配,如表5所示。为便于后续表述,分别将P-I和P-II型的三种不同目标空隙率的级配依次简称为P-I-1、P-I-2、P-I-3和P-II-1、P-II-2、P-II-3。

表5 不同级配的粒径通过率

根据《公路沥青路面施工技术规范》(JTG F40-2004),采用体积设计方法进行配合比优化设计,同时结合谢伦堡析漏和肯塔堡飞散试验确定各级配的最佳沥青油石比,分别为4.8%、4.7%、4.6%、5.2%、5.1%、4.9%。钢渣的替代掺入明显增加了沥青含量。

1.3 试验方法

根据《公路工程沥青及沥青混合料试验规程》(JTG E20-2011),分别采用高温车辙试验、低温小梁弯曲试验、冻融劈裂拉伸强度试验、水渗透仪等对6种混合料进行高温稳定性、低温抗裂性、水稳定性、渗水性评价,每项性能测试均进行三组平行试验,结果取其均值。

此外,由于轮胎磨损和环境影响而导致多孔表面层会出现集料的脱落和飞散,有必要分析其抗松散性,肯塔堡飞散试验广泛用于评估由于聚集颗粒之间的结合不足而导致的多孔混合料的颗粒损失。而且多孔超薄磨耗层混合料因空隙大往往使得沥青比密级配混合料的更易硬化,为了更好地评估多孔超薄磨耗层沥青混合料作为路面表层的抗松散性,考虑了在实际路面中可能经历的三种不同环境条件。其中包括:①标准肯塔堡飞散试验,其中试件在20°C的水中浸泡20 h;②高温肯塔堡飞散试验,将试件在60 ℃水中浸泡48 h,然后在20 ℃水浴中放置2 h;③冻融肯塔堡飞散试验,试件先在-18 ℃下冷冻16 h,然后在60 ℃水浴中24 h,最后在20 ℃水浴中2 h[10]。记录测试前后的试件样品质量,并计算最大残留混合料的质量损失。

2 试验结果分析

2.1 高温稳定性

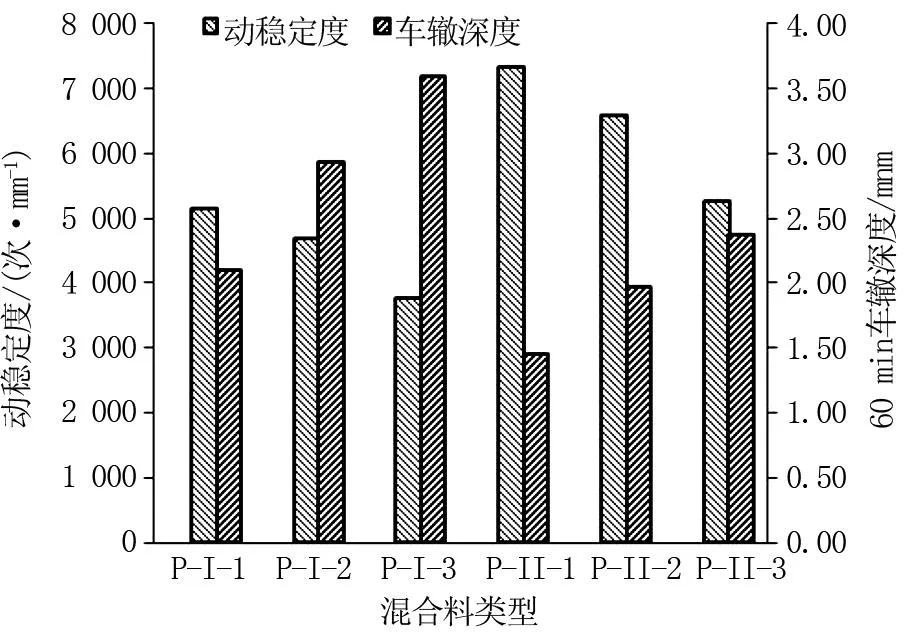

6种不同多孔沥青混合料的动稳定度和车辙深度如图1所示。可以看出6种混合料的动稳定度均满足规范不小于3 000次/mm的要求,且排序由高到低依次为P-II-1、P-II-2、P-II-3、P-I-1、P-I-2、P-I-3,车辙深度由大到小依次为P-I-3、P-I-2、P-II-3、P-I-1、P-II-2、P-II-3。整体上,P-II型级配的动稳定度均大于P-I型,前者平均是后者的1.4倍,表明采用钢渣部分替代玄武岩集料可有效提高多孔超薄磨耗层沥青混合料的高温性能,主要是因为钢渣表面粗糙多孔耐磨,增强了沥青吸附能力,从而提高了钢渣和沥青间的界面强度,此外在外力的作用下粗糙的表面更易产生较大的摩擦力,阻碍了混合料中集料的相对滑动,导致车辙深度较小。对于相同材料的级配,即不论是P-I型还是P-II型,多孔超薄磨耗层的动稳定度均随着空隙率的增大而减小,最大下降幅度达到25.4%,主要原因可能是多孔超薄磨耗层混合料中粒径小的集料含量少于粒径大的集料,细集料的增加对提高混合物的致密性和稳定性起着至关重要的作用,但随着空隙率的增大,没有足够的细集料可以填充粗集料形成的空隙,导致沥青混合料的高温抗车辙性能劣化。

图1 高温抗车辙试验结果

2.2 低温抗裂性

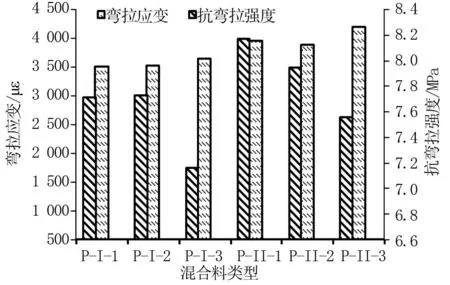

低温小梁弯曲试验结果见图2。可看出6种类型多孔沥青混合料在低温条件下均具有良好的抗开裂性,弯拉应变均满足规范中不低于2 500 με的要求。其中,玄武岩沥青混合料虽然符合规范要求的低温抗裂性,但其弯拉应变比钢渣沥青混合料的低4.1%,归因于钢渣粗糙、多孔、杂乱的质地结构使其具有比玄武岩更高的表面能,可吸附更多的结构沥青,同时为沥青-骨料界面提供了骨架效应,增强了界面相的强度,钢渣和其他骨料充分混合压实后,形成紧密互锁的结构,可充分发挥钢渣骨料优异的力学性能;另一方面,空隙率由18.0%增大到21.0%时,弯拉应变和抗弯拉强度变化不明显,随着空隙率进一步增大,混合料的弯拉应变提高了6.0%,可以解释为空隙率在18.0%~21.0%时,细集料对粗集料骨架-空隙结构的形成有不利影响,但又能起到部分填充作用,使得结构较密实,导致强度大而变形能力小[8],当空隙率为24.0%时,细集料相对较少,因此变形能力变大。

图2 低温抗裂性试验结果

2.3 水稳定性

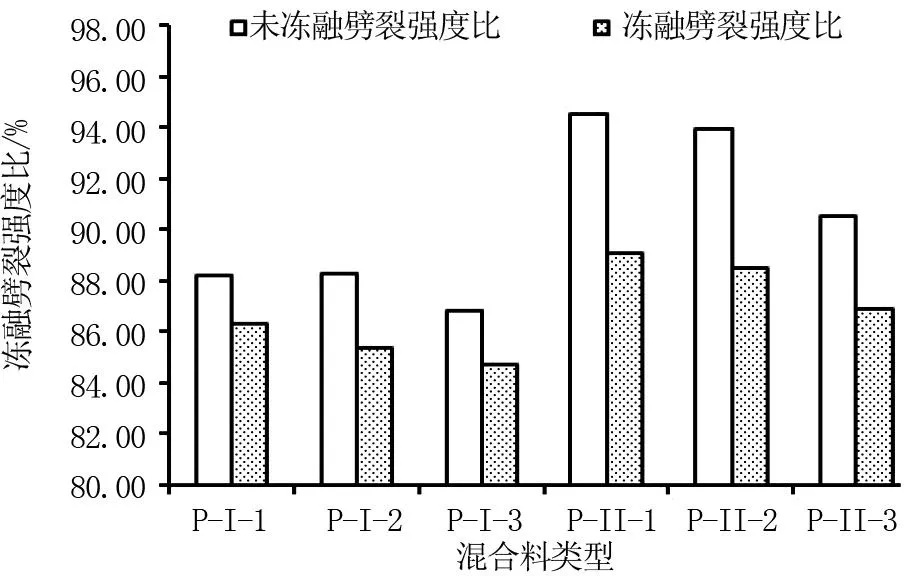

劈裂试验结果见图3,冻融循环后6种混合料的劈裂强度均表现出不同程度的下降,平均下降了4.1%,原因是水分进入混合料结构内部的空隙,这不仅削弱了骨料之间的内部摩擦阻力和嵌入力,还降低了沥青黏合剂与骨料之间的黏附力,而且冻融作用进一步增强了这种削弱效果。同时,掺入钢渣的混合料的水稳定性明显优于仅有玄武岩的混合料,在空隙率为18.0%时,冻融劈裂强度比提高了7.1%,这是由于钢渣表面特殊的质构结构和强碱特性对沥青的吸附作用,促使更多的游离沥青在此过程中转化为结构沥青,降低了沥青混合料的水敏性,提高了水稳定性,增加了沥青膜骨料表面的厚度。空隙率在18.0%~21.0%时,冻融劈裂强度比变化不大,随着空隙率进一步增大,强度比下降了3.8%,表明过大的空隙率会使混合料表现出较低的水稳定性。多孔沥青超薄耐磨层空隙大,使之更容易受到水分侵蚀,但高黏度改性沥青的出色附着力使沥青混合料能够保持出色的抗水损害性,6种混合料均能满足规范中不低于80%的工程应用要求。

图3 水稳定性试验结果

2.4 渗水性

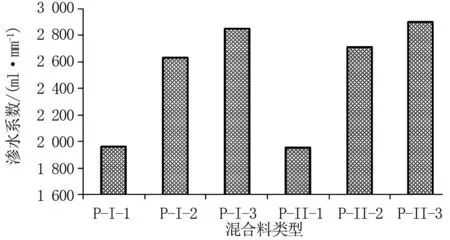

多孔超薄磨耗层沥青混合料的渗透率测试结果见图4,混合料的渗水系数在1 950~2 900 mL/min之间,表现出优异的透水性,当降雨时,它可以快速将水通过空隙转移到路面外侧,减少雨天水膜和水雾的发生,有效降低雨天行驶时的事故率。无论骨料是钢渣还是玄武岩,渗水性试验结果没有显著差异,前者比后者的渗水系数仅提高了1.6%;进一步的观察表明,随着空隙率的增加,渗水系数逐步提高,但18.0%~21.0%的增长幅度要小于21.0%~24.0%,主要可能受限于渗水仪口径尺寸,与混合料的接触面积大小有关。

图4 渗水性试验结果

2.5 抗松散性

不同集料和空隙率的多孔超薄磨耗层沥青混合料在不同环境条件下的肯塔堡飞散试验结果见图5,从中可看出钢渣多孔超薄磨耗层沥青混合料在所有测试条件下的抗松散性均要优于玄武岩混合料,钢渣的掺入提高了沥青用量,较高的沥青含量有助于形成更厚的沥青膜,同时钢渣粗糙的表面增加了集料间的有效接触,增强了骨料的插层性,提高了级配性,从而获得更好的抗松散性;但随着空隙率由18.0%增大到21.0%和24.0%时,降低了混合料的抗松散性,对于钢渣混合料标准损失分别提高了16.3%和21.9%。另一方面从测试条件来看,不论何种集料和空隙率,在标准条件下测得的质量损失都小于高温或冻融情况的损失,表明高温和冻融条件下会对多孔沥青混合料的耐久性产生不利影响,这是由于高温或冻融条件下为多孔混合料的松散创造了更恶劣的环境,使得沥青更容易从骨料中脱黏。

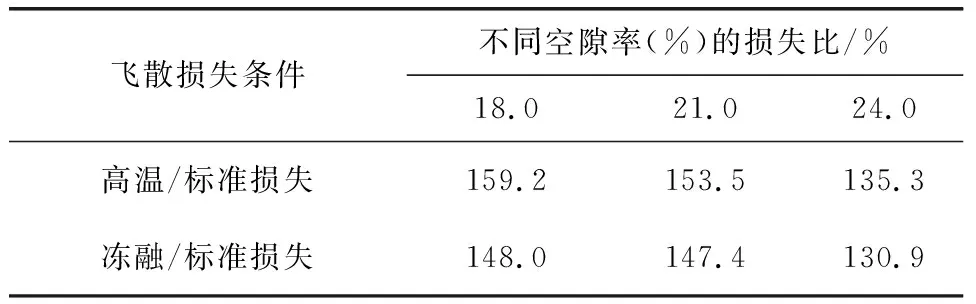

为了进一步分析高温和冻融条件下混合料的水分损伤效果,将钢渣多孔混合料两者的飞散损失分别与标准损失进行比对,计算结果如表6所示。

表6 高温和冻融与标准损失比结果

空隙率18.0%、21.0%和24.0%的冻融肯塔堡飞散损失比,比高温情况下分别减小了7.6%、4.1%、3.4%,说明冻融条件下的水分损伤效果在一定程度上小于高温条件。

3 结 论

(1)在多孔超薄磨耗层混合料中掺入钢渣,可有效改善混合料的高温稳定性、低温抗裂性、水稳定性和排水性,钢渣增强了混合料内部骨料之间的嵌入和挤压效果,强化了钢渣与沥青之间的物理和化学吸附作用,有利于提高混合料的内聚力。

(2)钢渣多孔超薄磨耗层混合料的路用性能与空隙率密切相关,随着空隙率的增大,相关性能明显降低,动稳定度下降幅度达到25.4%,其次是冻融劈裂强度比下降3.8%,排水性能则相反,有所提升。

(3)钢渣的掺入提高了沥青用量,且增强了骨料的插层性,从而获得更好的抗松散性,提高了混合料的耐久性,但随着空隙率由18.0%增至24.0%,钢渣混合料标准飞散损失增大了41.8%,标准条件下测得的质量损失都小于高温或冻融条件。