液体火箭发动机隔板研究综述

李效斯,黄佳琦,逄 凯,李新艳,王宁飞

(北京理工大学, 北京 100081)

0 引言

在液体火箭发动机的发展历程当中,燃烧不稳定性始终是绕不开的关键课题。早在20世纪40年代左右,美国就率先发现了燃烧不稳定的现象[1]。在此后的几十年间,欧洲、苏联的相关研究机构也都陆续遇到了燃烧不稳定的问题,并对其产生机理和解决方案开展了大量的研究[2]。我国在长征系列运载火箭多个型号的研发中也经历过不稳定燃烧的相关问题[3-4]。

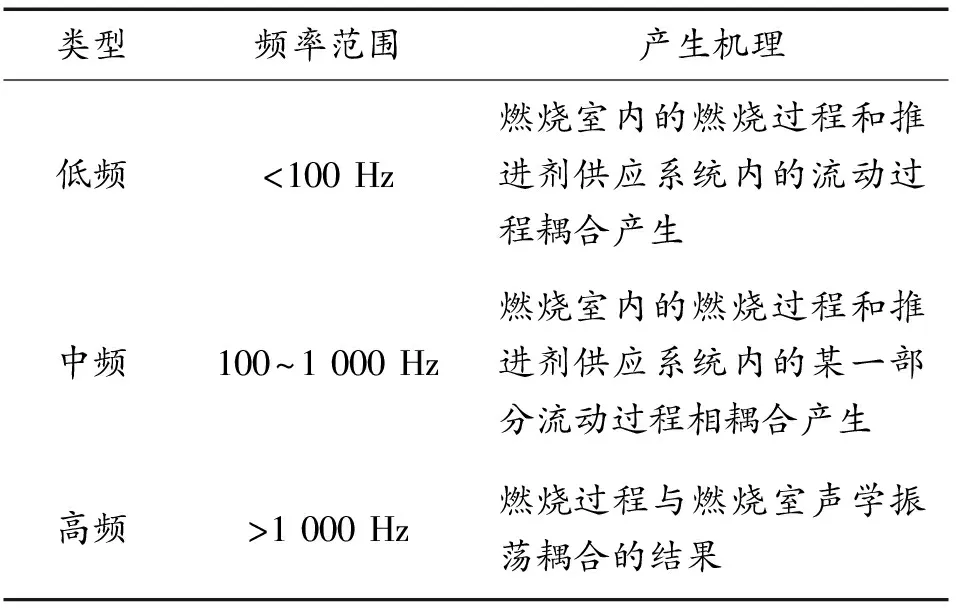

目前,人们普遍认为燃烧不稳定是由于燃烧过程和系统中流体动态过程或声学振荡之间耦合而引起的振荡燃烧现象,发生时伴随有燃气压力、温度和速度的周期性振荡[5-6]。目前针对液体发动机中的不稳定燃烧,主流的分类方式是按照耦合机理进行划分,由于划分后的结果在振荡频率上存在一定规律,因此最终划分为了低频、中频和高频(声不稳定、热声耦合)不稳定性,相应的频率范围、产生机理如表1所示[7]。

表1 液体火箭发动机不稳定燃烧分类

其中,高频的不稳定现象被认为是燃烧的热释放过程与燃烧室声学相耦合产生[8-9],具体表现为振荡的频率与燃烧室声学频率相符。这种燃烧不稳定现象所导致的后果相对来说最为严重,轻则造成燃烧室内的局部烧蚀,重则造成整个推进系统爆炸[10]。

由于高频燃烧不稳定与声学耦合的产生机理以及更强的破坏性,针对这一现象的抑制方法研究自然受到人们的重视。截止目前,在燃烧室内靠近喷嘴处位置安装特定形状的隔板仍是抑制高频燃烧不稳定的最有效方法[11-12]。

1 隔板基本概念

燃烧不稳定性,依据形成的声波振荡的传播方向,可以划分为纵向和横向不稳定性等2类。液体火箭发动机相比于固体火箭发动机,由于其燃烧室结构的长径比更小,燃烧室更易发生横向燃烧不稳定现象。在圆柱形的腔室中,横向不稳定性可进一步划分为径向热声振荡和周向热声振荡(切向振荡)。对于径向热声振荡来说,压力和速度脉动的幅值会在燃烧室径向上出现有规律的模态分布;而对周向热声振荡来说,压力和速度脉动的幅值会沿圆周方向形成有规律的模态分布。

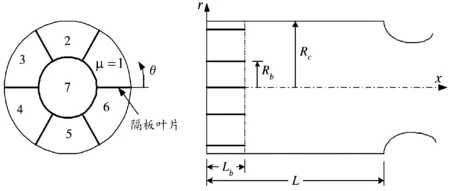

在实际的发动机燃烧室中,纯径向或纯周向的燃烧不稳定几乎不存在。实际发生的横向燃烧不稳定现象往往是径向和周向模态的耦合。图1分别列出了横向燃烧不稳定中纯切向、纯径向以及组合型的前两阶压力振型和速度振型[1]。

图1 横向不稳定燃烧的部分模态

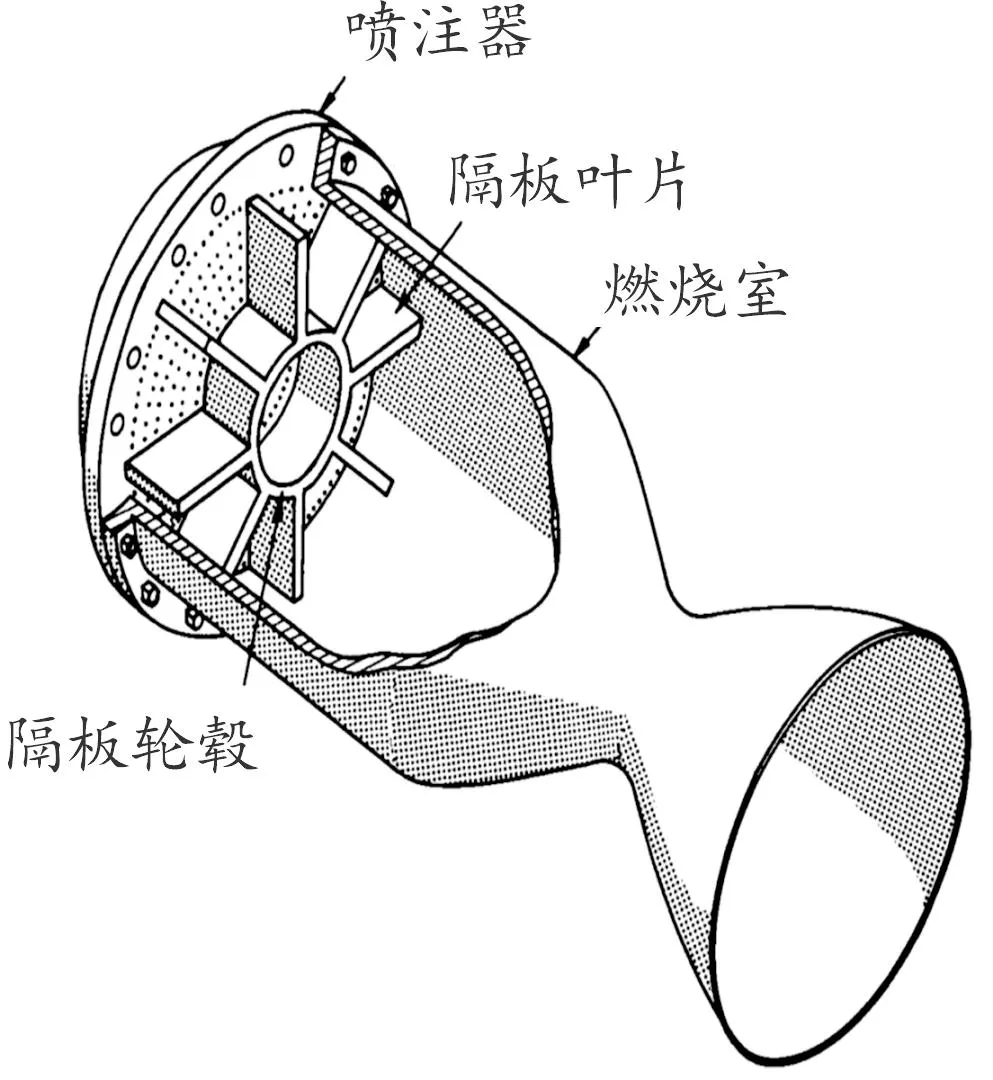

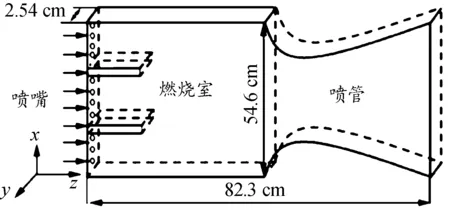

隔板是横向高频不稳定的阻尼装置,如图2所示。其主要效果是将发生雾化和蒸发的区域分割,提高燃烧室的固有声频率,破坏敏感区域中雾化、蒸发和混合的过程与腔室声场之间的耦合[11-12]。另外,由于涡脱落现象以及隔板上的气流分离,燃烧释放的能量会有一部分耗散,虽然对推进系统的性能有一定影响,但也减小了燃烧过程对热声耦合现象的激励,阻尼效果也随着涡脱落和流动分离而产生[13]。因此,隔板在抑制高频不稳定的过程中能够同时影响声能的增益和阻尼。

图2 隔板结构和隔板在燃烧室中的位置[14]

2 隔板分类

2.1 实体隔板

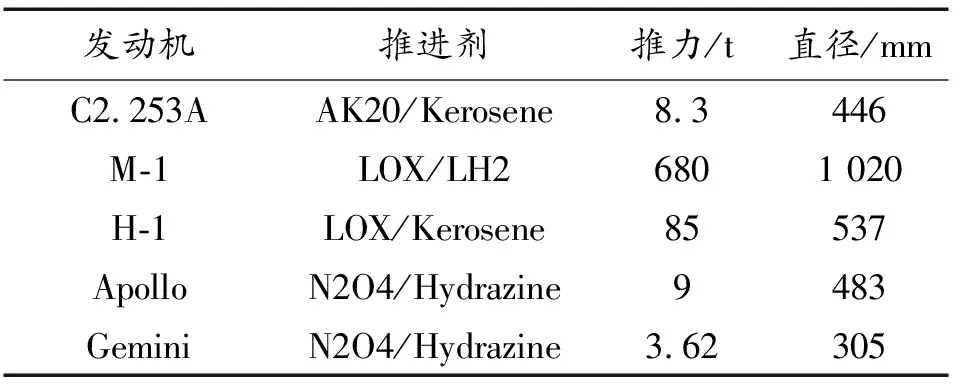

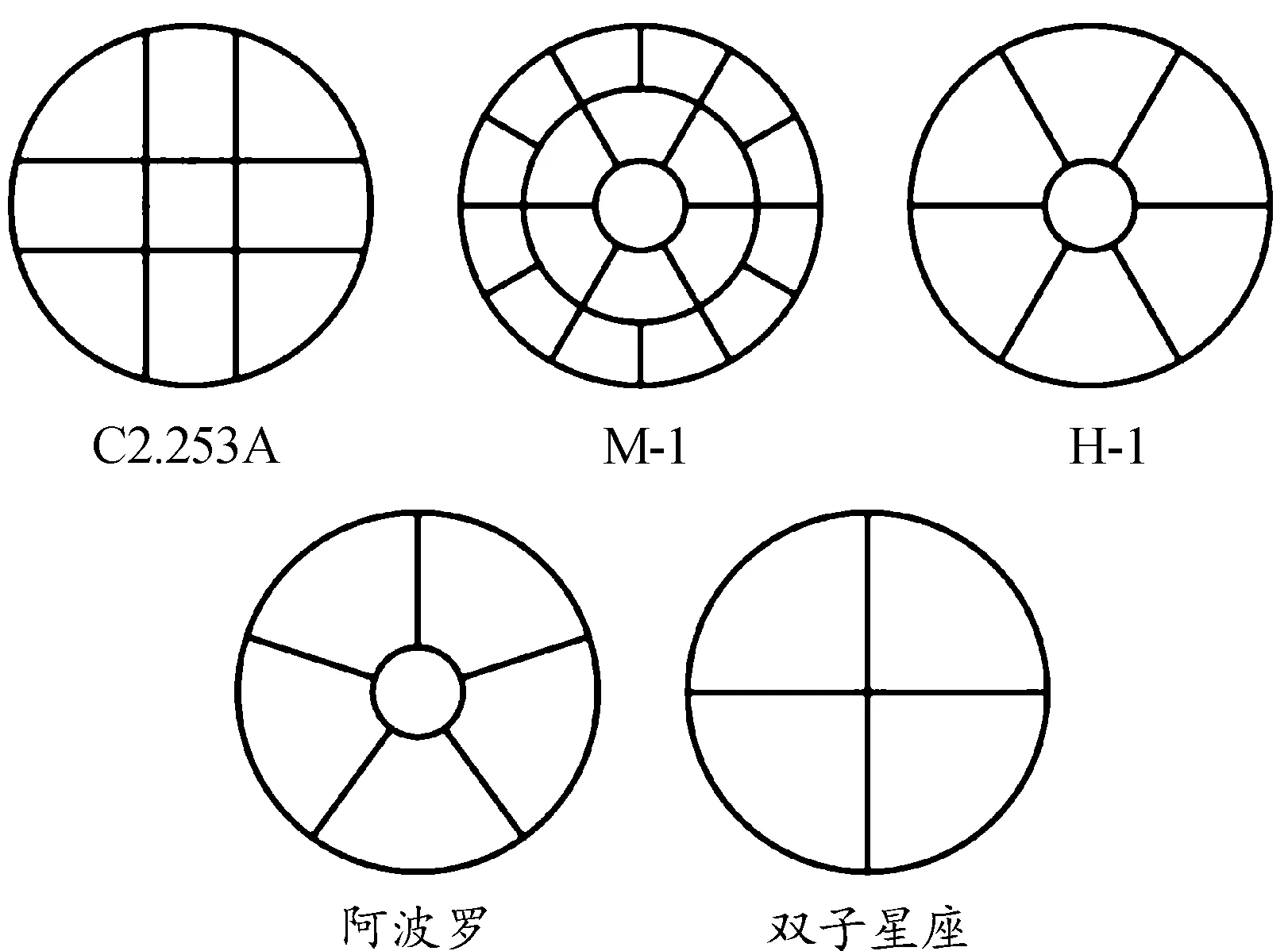

实体隔板是最早应用的隔板种类,其具体形式是在喷注面上通过焊接的方式加入一些具有一定形状和高度的金属片。20世纪50年代,苏联研制出第1个实体隔板。在随后的几十年中,美国在发动机设计中广泛应用了隔板结构。表2和图3中给出了一些典型发动机的参数及隔板形式[15]。

表2 典型火箭发动机的参数 Table 2 Parameters of typical rocket engines[15]

图3 典型液体火箭发动机中的隔板形式

在实体隔板的应用过程中,其冷却问题和占据喷注面积2个主要缺点日益凸显。随着液体火箭技术的发展,实体隔板逐渐被分区隔板喷嘴和再生冷却隔板替代。

2.2 分区隔板喷嘴

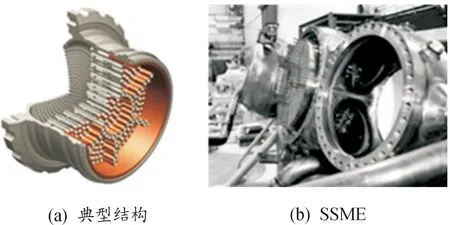

分区隔板喷嘴,顾名思义,就是将喷注器中的一部分喷嘴延长,使其在燃烧室中伸出更长的距离,从而代替传统意义上的实体隔板。美国的航天飞机主发动机SSME和苏联的RD-120、RD-170均采用这种形式的隔板。

相较于实体隔板,分区隔板喷嘴用喷嘴代替实体金属片,变相增加了可用的喷注面积,有助于减少燃烧室直径;喷嘴中的氧化剂或燃料在喷注过程中也对喷嘴起到了一定的冷却作用。在抑制热声振荡方面,使用这种形式的喷嘴相较于实体隔板会出现物理间隙,这种喷嘴间的间隙能够导致振荡能量的耗散,增强阻尼效果[16-17]。因此,分区隔板喷嘴成为了目前应用比较广泛的一类隔板。隔板喷嘴结构如图4所示。

图4 隔板喷嘴结构

2.3 再生冷却隔板

为了解决隔板的冷却问题,另一种思路是参考发动机再生冷却技术,对实体隔板进行改进,也就是再生冷却隔板。这种隔板的冷却介质与分区隔板喷嘴相同,均是利用燃料进行冷却。常见的再生冷却隔板结构如图5所示[15]。

a,c,e-冷却液引入点;b,d,f-冷却液引出点

在工作过程中,一部分燃料从3个入口进入,经隔板内部的沟槽流动,并最终流向3个出口,利用燃料自身相对较低的温度实现冷却功能。由于燃料不仅实现了对径向及周向隔板的冷却,也在后续参与了燃烧过程,因此被称作再生冷却。

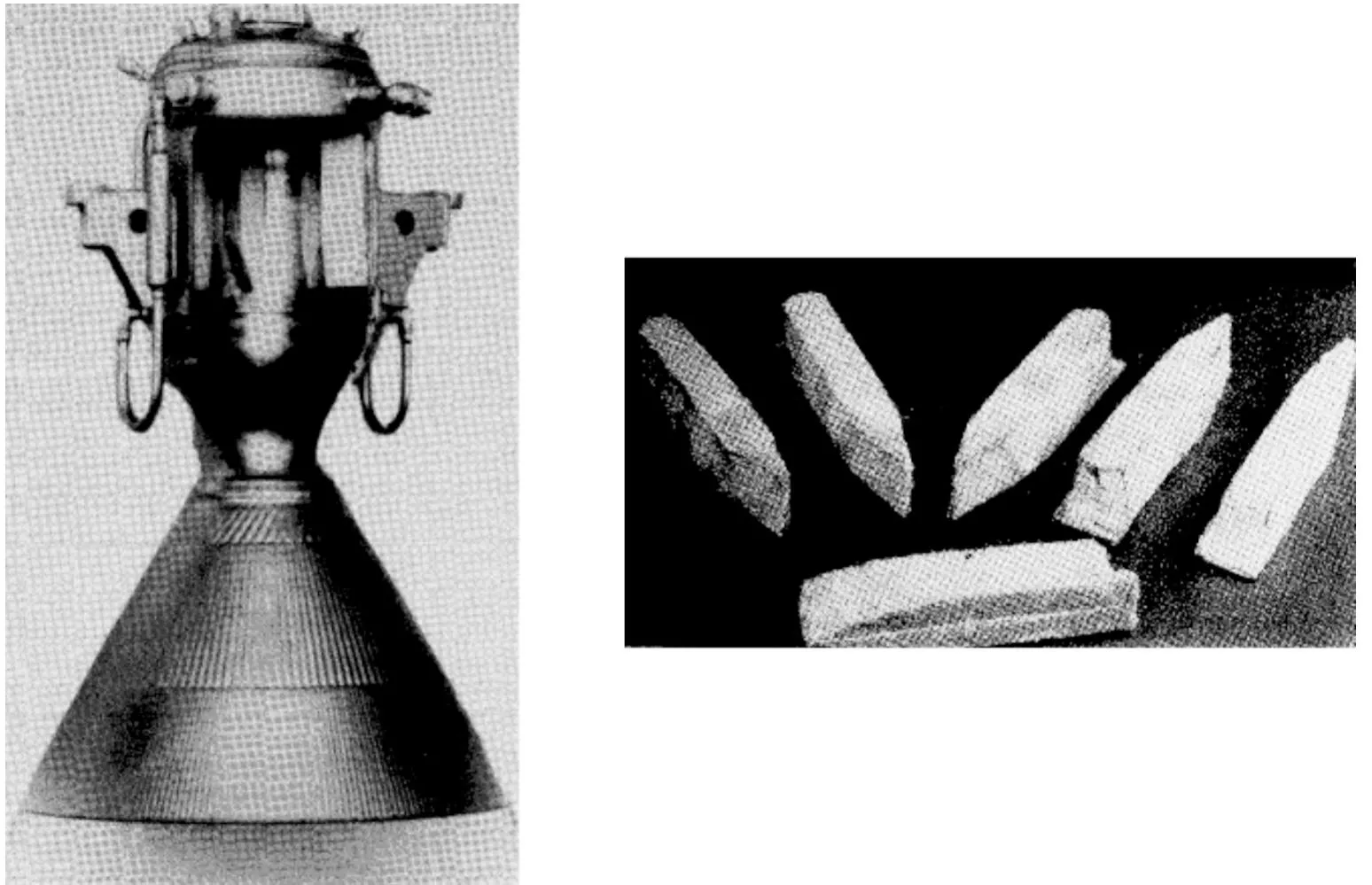

2.4 纵向肋隔板

纵向肋隔板是用于特定工况下的隔板形式。目前只有苏联的联盟号运载火箭上的第3级RD-0110发动机使用[18]。RD-0110是一种液氧煤油火箭发动机,在开发和验收测试期间,出现高频燃烧不稳定性现象,振荡频率约为4 kHz,且仅在起动过程中出现[19-20]。出现不稳定燃烧现象时,发动机现有结构已经满足了工作性能需求,因此需要寻找一种保留现有喷注器设计和启动程序的方法。最终提出了一种由易燃材料(如工业毡)做成,可粘接在燃烧室内壁高度适中的纵向肋片状隔板结构[21]。这种可燃隔板能够在发动机启动初期有效抑制不稳定燃烧现象,并在后期燃烧消失,不影响发动机正常工作阶段,肋隔板结构及其在燃烧室中位置如图6所示。

图6 肋隔板结构及其在燃烧室中位置 Fig.6 Structure of the rib and its position in combustion chamber

3 隔板阻尼机理

液体火箭发动机燃烧最剧烈也是最容易发生燃烧不稳定性的区域是在靠近推进剂喷注面的区域[22],而隔板安装和起到阻尼作用的位置也在此。由于在喷注面附近剧烈而复杂的燃烧反应和高压高温的极端环境,早年间对于隔板作用机理的研究进展较为缓慢。目前,主流的隔板阻尼机理有以下3种[23-24]:① 改变燃烧室声学特性,如振荡频率和波形;② 限制隔板叶片之间流体的非定常流动;③ 通过涡脱落和气流分离等流动过程耗散能量、抑制振荡。对于分区隔板喷嘴来说,特有的喷嘴间隙会带来额外的阻尼效果,其主要原因是相邻的喷嘴在它们的间隙位置处产生了边界层,边界层内的粘性力导致了声能的耗散[17]。

Crocco在1969年提出了关于隔板机理的几点假设[25]:① 隔板通过限制横向速度分量和喷注面附近混合区的相关位移来减小燃烧不稳定性的增益;② 隔板的存在阻碍了气流的通过,最终造成了气流分离和能量耗散;③ 腔室几何形状的改变导致了腔室频率的改变,当燃烧不稳定性的耦合过程对频率敏感时,通过特定结构的隔板使腔室声频率远离敏感频率范围,就会起到阻尼作用。另外,Crocco还提出了一个隔板设计的关键性结论:叶片数为奇数相较于偶数具有更好的阻尼效果。Crocco使用的几种隔板形式如图7所示。

图7 Crocco使用的几种隔板形式

Combs等[26]提出了2种关于隔板增加燃烧室中声阻尼的假设:一是认为振荡的能量被隔板顶端的涡流耗散掉;另一种则认为隔板对流经此处的流体产生阻力,从而增加振荡能量的耗散。这2种假设从流体运动的角度出发,考虑了涡流、阻力和粘性耗散的效果。Reardon等[1]在研究中也提出了流场相关的观点,他们认为在喷注过程对速度或位移有较强敏感性的情况下,隔板对横向振荡流的保护作用占主导地位。

由于高频燃烧不稳定的激励机制与声学密切相关,有许多研究者针对隔板改变燃烧室声学特性从而抑制不稳定这一课题开展了大量研究[27-34]。利用数值计算的方法,研究人员分别证实了隔板降低燃烧室内频率以及改变声波波形的猜想[35-36]。

关于液体火箭发动机燃烧不稳定性的研究,大部分是在20世纪70年代早期之前取得的,美国和苏联在这一时期进行了大量工作[37-38]。但至今在基础理论方面的研究相对较少[39]。不过得益于数值仿真技术的发展,一系列的猜想通过CFD技术进行了验证。

Danning You和Vigor Yang进一步细化了隔板阻尼机制的范围。基于如图8所示的发动机结构,仿真结果表明,主燃区域(无隔板区域)中的横波在隔板隔间内转为纵向的,如果喷注器面附近的流动与燃烧过程对压力的横向变化敏感,这可以使燃烧与振荡运动分离;隔板间的速度受到严重限制,较大的速度值和大的速度变化量均发生在隔板的下游。而声速对燃烧过程有很大影响,例如雾化过程、局部混合比和相邻喷注器元件的相互作用都对速度变化敏感,这一现象在喷注器面附近尤其明显(一般是距离喷嘴2~3 mm的位置)[27]。

图8 Danning仿真所用的带隔板燃烧室[11]

值得注意的是,隔板结构不仅对燃烧不稳定性现象有阻尼效果,在特殊结构下,也存在增益效果。Quinlan等[40]于2009年发现无粘性隔板结构使推进系统更易发生失稳现象。Danning等[27]也发现隔板存在至少一种可能激发不稳定燃烧的因素,例如喷注面附近声压的集中。Kirkpatrick[41]通过仿真发现,与无粘性的隔板相比,粘性隔板导致的能量耗散提高了系统整体的燃烧稳定性,进一步证实了粘性耗散是隔板阻尼的主要机理之一。

Lioi、Vigor Yang等[42]对富氧的分级燃烧室的主燃烧室进行了全面的线性声学分析,采用的理论基础是声波方程导出的守恒方程,物理模型是RD-170的主燃烧室,考虑了所有几何结构的影响,其中包括隔板喷嘴对燃烧室声学特性的影响。通过文中建立的理论方程展开了数值计算,并对有无隔板的计算结果进行了比较。结果表明,隔板的加入降低了振荡的频率,并导致喷注器面附近出现了声压的集中和声波的纵向化。

国内针对隔板的研究集中于2个方向:一类是隔板对燃烧过程的影响,另一类则是隔板的结构尺寸(隔板数量、隔板分布、隔板长度、隔板厚度等)对声学特性的影响,也取得了一系列的研究成果[43-51]。但在针对隔板阻尼机制的研究上,仍有许多空白。

尕永婧[23]使用如图9所示的燃烧室模型展开CFD仿真研究。结果发现,隔板可以有效抑制燃烧室内的高频压力振荡过程,它的作用机理并非消除“振源”,而是通过影响可燃气体的局部混合并遮蔽“振源”区之间的相互耦合作用来降低“振源”的发声频率,或通过与隔板壁面的碰撞来衰减由“振源”产生的“压力峰”的传播过程;隔板的加入改变了燃烧室的声学特性,增大了激励燃烧不稳定所需的能量,因而能够抑制高频燃烧不稳定性。

图9 尕永婧等使用的燃烧室模型[7]

许晓勇等[44]通过CFD技术模拟了隔板对氢氧推力室不稳定燃烧的抑制作用,针对无隔板和一周三径隔板2种状态,通过在喷嘴处施加流量扰动模拟不稳定燃烧的压力振荡。计算结果发现,带隔板后压力振幅从无隔板状态的17.4%降低到7.4%,预测了隔板对燃烧振荡的抑制作用,其机理为增加隔板后推力室的一阶切向声学振型发生改变,从而对一阶切向振型的阻尼能力改变。

文献[52]对液氧煤油火箭发动机当中的隔板喷嘴和实体隔板的阻尼性能进行了研究和比较。对液体火箭发动机的高频不稳定燃烧进行了数值模拟,分析了高频不稳定燃烧的机理。结果表明,压力与热释放是同步振荡的,符合瑞利准则;隔板喷嘴能够完全抑制压力振荡,而其他2种实体隔板则不能。认为隔板喷嘴的额外阻尼效果来源于相邻2个喷嘴之间的粘性耗散,喷嘴间隙为0.2 mm时可获得最佳阻尼效果。

综上所述,在20世纪70年代前后,针对隔板与燃烧不稳定问题的基础理论研究取得了重要突破。随着计算机技术与计算流体力学理论的发展,使得对流动、燃烧等复杂过程的数值仿真成为了可能,也使得针对高频不稳定与隔板阻尼机制的研究重新获得了关注。

4 隔板结构设计

早期的隔板设计缺少理论支撑,因此极度依赖于热试车。美国F-1液氧煤油火箭发动机为了解决高频的燃烧不稳定问题,针对喷注系统和隔板结构进行了2 000次以上的全尺寸热试车[21]。这种方式极度耗费财力物力,也说明对隔板结构的设计进行研究是十分必要的。

针对隔板的设计,不同的设计参数:叶片高度、叶片数量、叶片长度、叶片厚度、隔板的对称性等都需要单独进行分析。

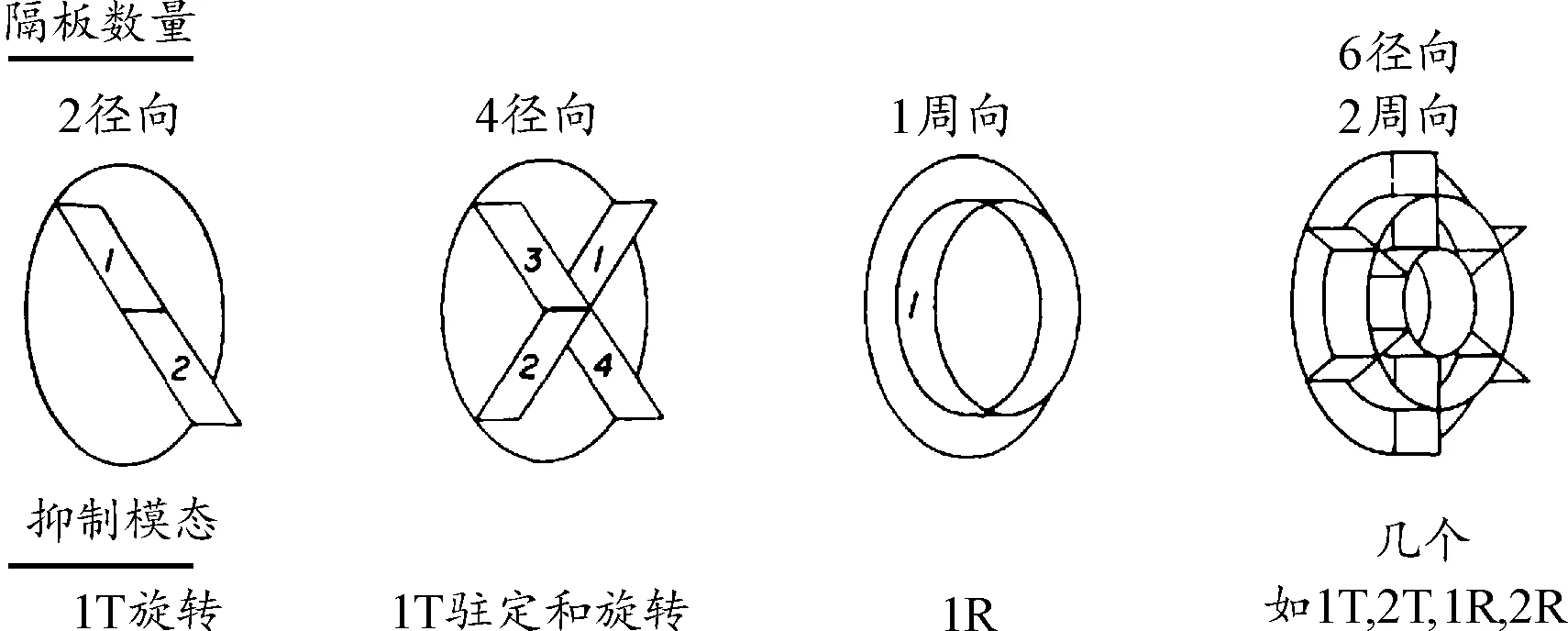

4.1 叶片数量

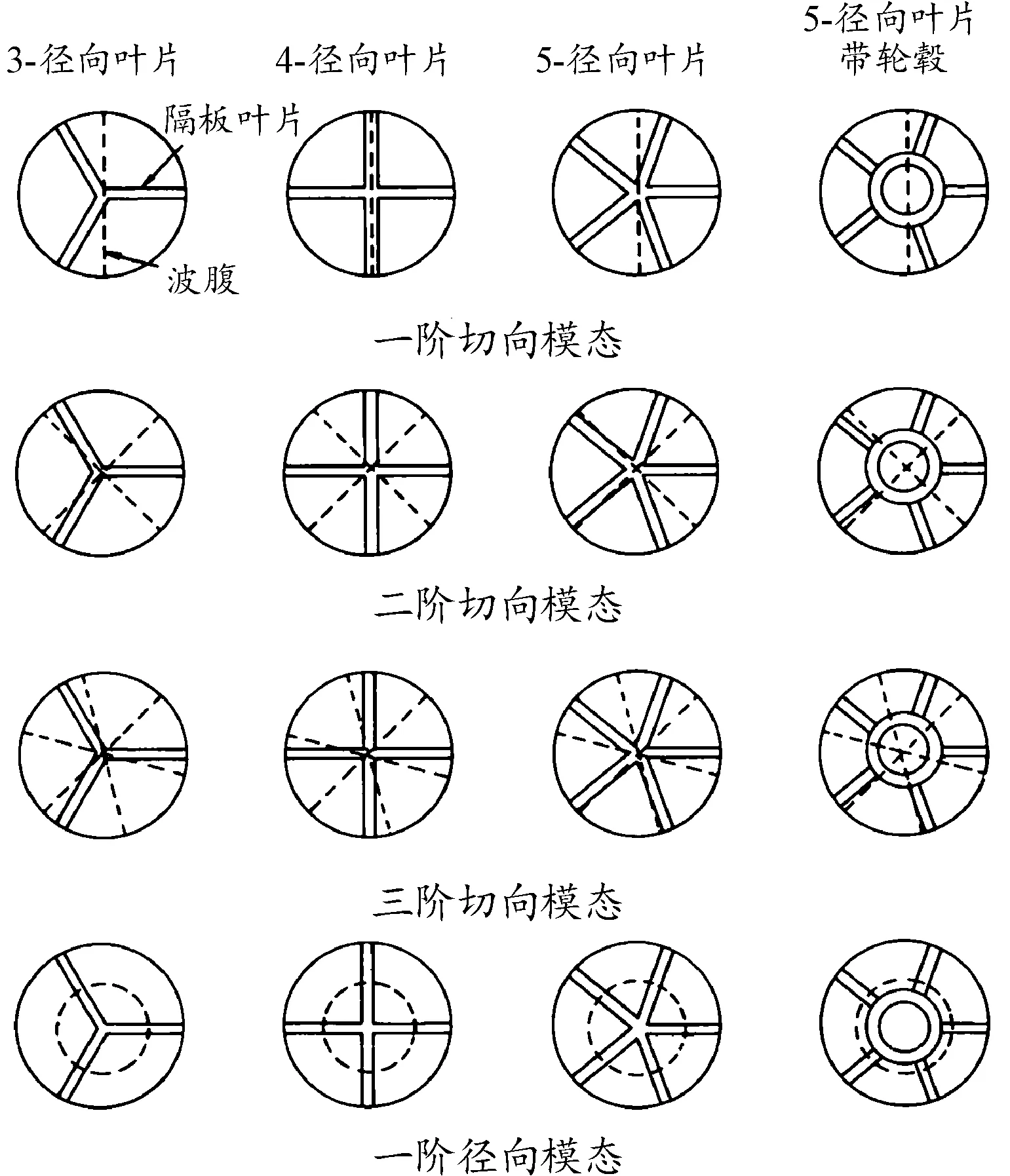

隔板的特性在很大程度上取决于其改变燃烧室声学特性的能力,因此隔板叶片的数量主要取决于对应的燃烧室结构最容易触发的声振模态。具有奇数个叶片(单个叶片除外)的隔板,对小于该叶片数的声模态都有很好的抑制效果。这是一个简化隔板布置所需的最小叶片数原则[1]。不同数量的叶片以及对应的振荡模态如图10所示。

图10 不同数量的叶片以及对应的振荡模态[1]

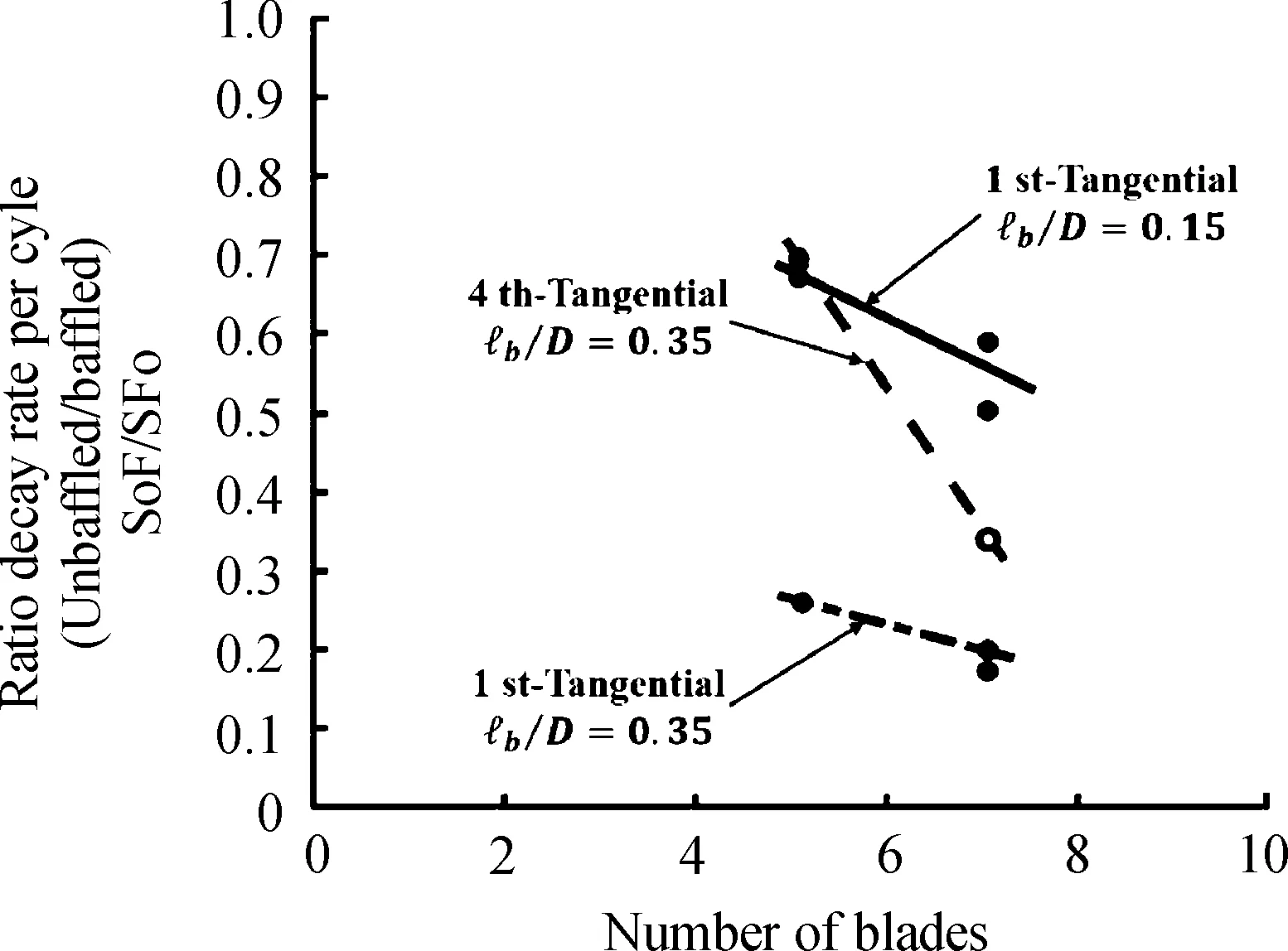

有相关研究证明,针对某一特定振型,提高隔板的叶片数目,声压振荡的衰减率会随之提高[41]。但隔板叶片数目的提高会增加推进系统的整体质量,在实际应用中,应尽量采取较少的叶片数来满足阻尼需求。叶片数量对振荡衰减率的影响如图11所示。

图11 叶片数量对振荡衰减率的影响[1]

马列波等[53]为了分析隔板片数量对燃烧不稳定性的影响,采用欧拉-拉格朗日方法对液体火箭发动机燃烧室内的两相燃烧过程进行了数值模拟。结果表明:无隔板时最大压力振荡幅值达到了燃烧室平均室压的20%,在1轮毂3径向、1轮毂4径向及1轮毂6径向等3种工况下,隔板均能对无隔板工况下燃烧室中存在的高频不稳定燃烧进行抑制,燃烧室内最大压力振荡幅值分别降为平均室压的4.5%、5%和5%。在影响燃烧室内压力振荡剧烈程度的3种因素中,压力扰动是否全部处于隔板影响区域之内起到的作用最大,压力振荡与释热波动之间的相位耦合程度起到的作用次之,压力扰动的强度起到的作用最小。

4.2 叶片高度

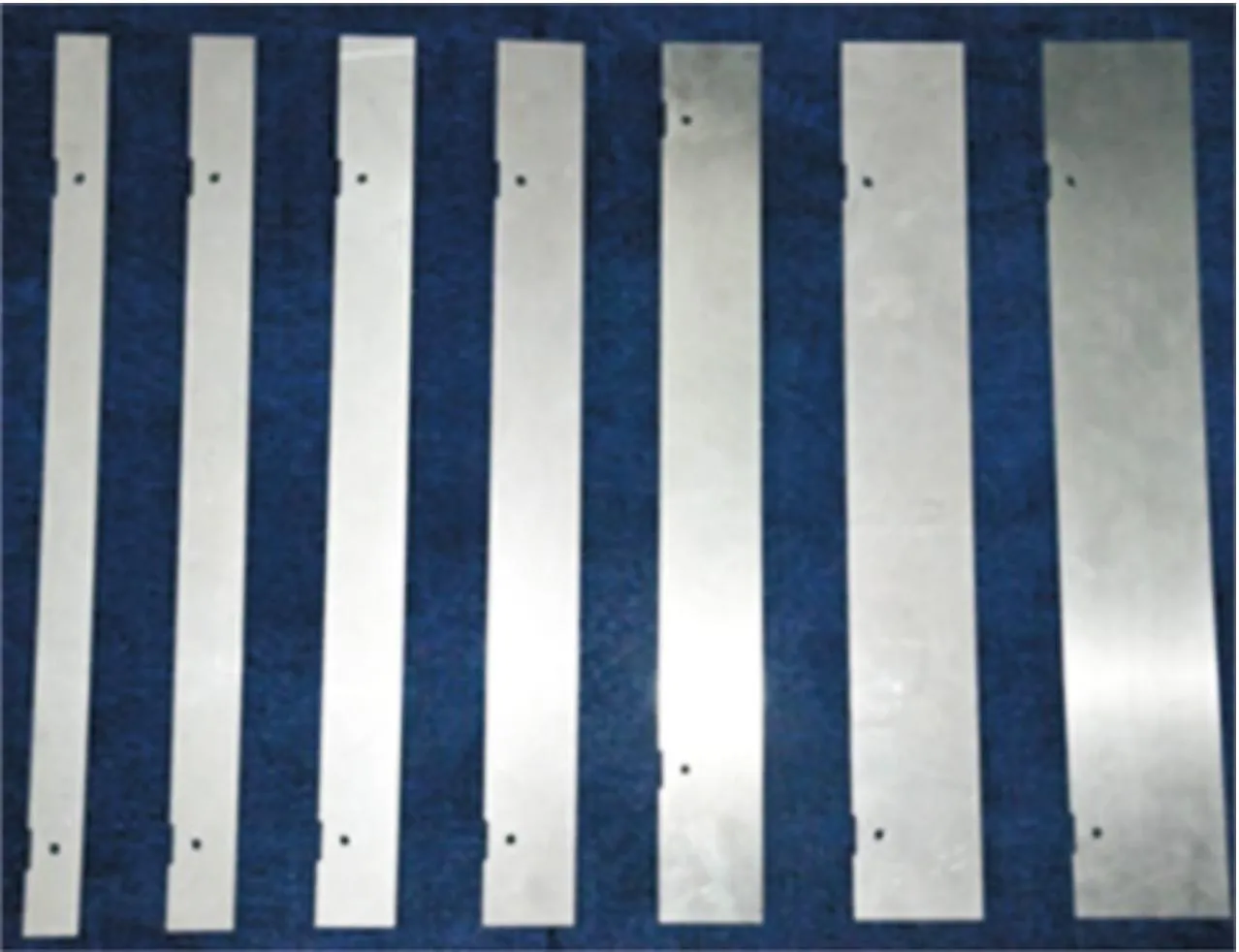

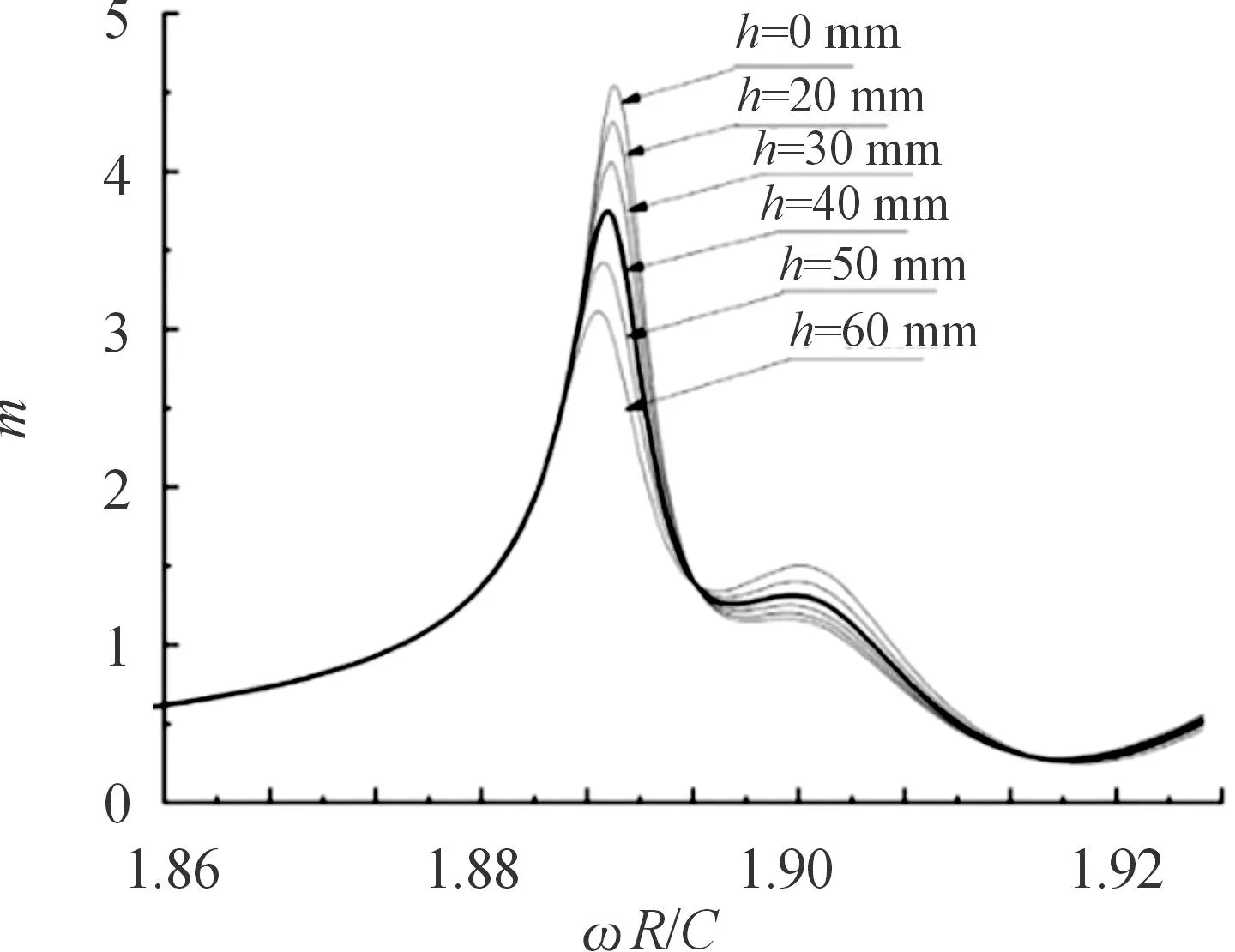

叶片高度指的是隔板叶片沿径向延伸的距离。从目前的研究来看,随着叶片高度的提高,一阶切向模态的振幅逐渐减小,但其他模态的振幅会随之增大[40]。在实际应用当中,由于隔板存在冷却问题,隔板的高度不宜过高。图12和图13分别展示了试验中使用的不同高度隔板和隔板高度对一阶切向模态振幅的影响。

图12 不同高度的隔板叶片[40]

图13 隔板叶片高度对一阶切向模态的影响[40]

4.3 叶片长度

叶片长度指的是隔板叶片从喷注面向喷管方向延伸的距离。如图14所示,随着叶片长度的提高,切向振型的频率和振幅都会随之下降,其主要机制为切向振型的纵向化,且纵向化趋势随叶片高度的增加而加剧[54-55]。不考虑其他因素时,可以认为隔板叶片越长,阻尼效果越好。但在应用过程中,过长的隔板将可能带来复杂的结构和冷却问题。

图14 隔板叶片长度对1L/1T/2T模态声频率的影响[3]

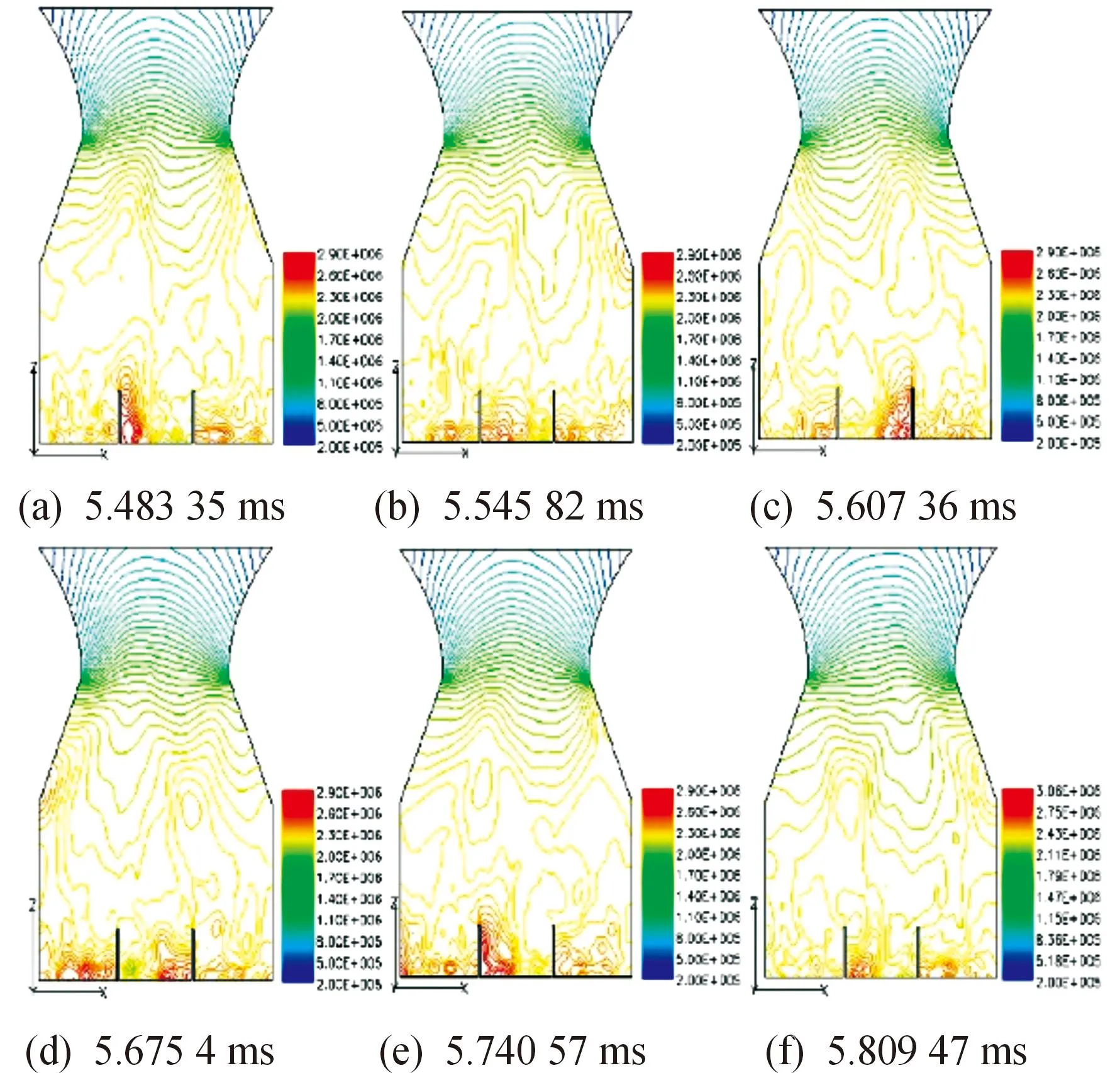

针对叶片长度对阻尼效果的影响,也有研究者提出了不同看法。樊晓波[55]利用三维模型展开了有限元分析,证明隔板长度的增加会导致结构振动与声模态的耦合,使得燃烧室腔内的声压频响在低频的振幅增大,说明了隔板的长度不宜过长。尕永婧利用图9所示的燃烧室模型探究了隔板叶片长度对不稳定燃烧的影响。本文中利用长度分别为3、6、10 cm的隔板进行仿真,结果如图15所示,发现10 cm的隔板室中存在压力波的横向传播,从而证明了叶片长度并非越长越好,而是存在一个最佳长度区间[7]。

图15 燃烧室内压力波的传播(10 cm隔板)[7]

4.4 叶片厚度

叶片厚度对燃烧室声学的影响相对较小。曹晨等[3]通过数值仿真的方式,发现增大隔板叶片的厚度,一方面会减小燃烧室气体体积,导致声学频率的提高,另一方面由于隔板阻碍了声波的直接传播,从而降低了声学频率,隔板厚度对声学的效果是这2个方面共同作用的效果。对于低阶振型,两者效果相当,对于高阶振型,声学频率降低的效果更为显著。

4.5 隔板的对称性

20世纪70年代左右,在美国曾有过隔板对称性对阻尼效果影响的研究。有试验证明使用非对称隔板具有更好的燃烧稳定性,他们认为,不对称放置的隔板将在更宽的频率范围内“分散”产生的能量[56]。然而,后续的一些研究发现,相同叶片数的非对称隔板和对称隔板在各种喷嘴的总体稳定性特性方面没有显著差异[29]。显然,在隔板对称性对不稳定燃烧的确切机理确定之前,还需要进行更多的研究工作。

4.6 喷嘴间隙

喷嘴间隙对燃烧不稳定性现象也具有一定的抑制效果。研究发现,存在一个最优喷嘴间隙使声阻尼最大。Lee等[57]通过实验和仿真的方式确定并验证了最佳的喷嘴间隙在0.1~0.2 mm。

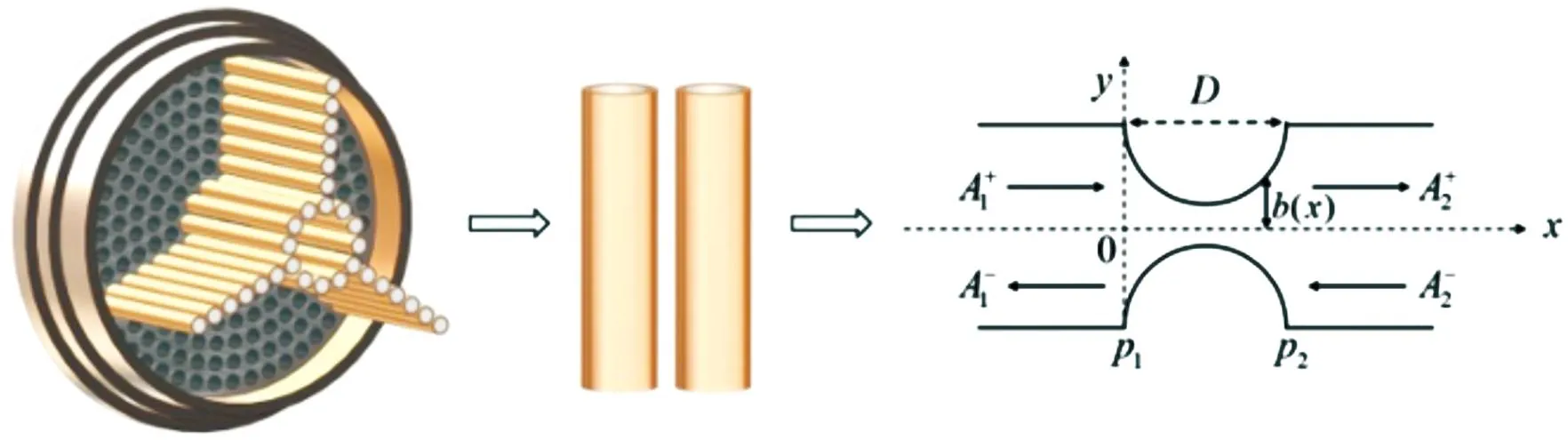

李敬轩[58]通过COMSOL数值仿真方法,从声能耗散角度研究了热粘性效应下不同隔板喷嘴间隙、直径、频率对声能耗散的影响规律。结果表明,热粘性在隔板喷嘴吸声中起到关键性作用;存在最佳隔板喷嘴间隙,使得隔板喷嘴的吸声效果最好;随着隔板喷嘴直径的增加,最佳声能耗散呈现递减趋势,最佳隔板喷嘴间隙呈现递增趋势;随着声波频率的增加,最佳声能耗散和最佳隔板喷嘴间隙均呈现递减趋势。隔板喷嘴声学系统如图16所示。

图16 隔板喷嘴声学系统[10]

在后续研究中,李敬轩[10]通过试验证明:对于给定的喷嘴间隙,其最大声吸收率与扰动频率、喷嘴直径、环境温度、环境压力相关。为便于对最佳喷嘴间隙进行分析和设计,提出了标准化最小间隙和标准化频率St,指出当标准化频率St>0.1时,能实现最大声吸收率的标准化最小间隙为恒定值1.7,这与扰动频率、喷嘴直径、环境温度、环境压力等无关。

5 结论

截止目前,许多火箭型号当中存在的燃烧不稳定问题依靠隔板得以解决。国内外针对液体火箭发动机中隔板的作用机理、结构形式等进行了广泛的研究,也取得了一些进展。然而,由于燃烧室内的复杂性以及热声耦合的机理尚不明确,关于隔板抑制不稳定燃烧的确切机理仍没有统一的答案。基于上述问题,本文提出以下几点展望:

1) 关于隔板喷嘴的最优隔板型式以及喷嘴高度的研究相对较少,隔板喷嘴的设计工作缺乏理论指导;

2) 推力调节过程中工况参数对有隔板结构的推力室声学特性的影响尚不明确,需要进一步开展相关研究;

3) 隔板的设计缺乏系统方案,很大程度上依赖于大规模热试车试验,如何提高仿真的可靠性和准确性,并将仿真与试验有机结合将是隔板应用研究的关键;

4) 随着计算机技术的高速发展,CFD数值仿真技术将成为研究隔板问题的重要途径之一,结合理论研究和实验验证,理解隔板阻尼作用的确切机理是未来隔板技术发展和成熟应用的关键所在。