集成化白云石悬浮煅烧引领镁产业变革

单智伟,王悦存,王鹏飞,马英子,郑 芮

(1. 西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049.(2. 西安交通大学 陕西省镁基新材料工程研究中心,陕西 西安 710049.(3. 西安交通大学材料科学与工程学院,陕西 西安 710049.(4. 国科镁业科技(河南)有限公司,河南 洛阳 471000)

1 前 言

金属镁及其合金作为最轻的金属结构材料、极富前景的可降解医用植入材料和储能储氢材料,是聚焦“四个面向”,落实“双碳战略”、节能减排等国家任务不可或缺的重要载体;同时镁也是钛、锆、铪等高端战略金属材料的还原剂、钢铁等高效的脱硫剂以及铝合金中必须的添加元素[1]。我国镁资源的探明储量位居世界第一[2],全球镁产量集中在中国,截至2022年,中国的金属镁产量占据全世界总产量的90%[3],稳居世界第一大原镁生产国和出口国[4]。因此,镁产业的健康、快速发展对国家具有十分重要的战略与经济意义。我国绿色低碳发展战略的实施,一方面给镁基新材料产业的发展带来巨大机遇,因为能够通过材料的轻量化来实现节能减排;同时也给镁行业目前的技术工艺带来了巨大的节能减排和环保压力,其中最重要的是作为整个镁产业上游的原镁冶炼工业。

目前世界各国较为成熟的金属镁工业生产方法一般分为两大类:电解法和硅热法。电解法炼镁是将熔融状态下的无水MgCl2电解,电解生成Mg和Cl2。电解法易于实现规模化生产,生产效率高,环保效果好,但技术较为复杂,投资成本较高。而硅热法炼镁由于对设备要求不高、工艺相对简单、生产成本较低等优点在我国普遍得到应用。皮江法在我国硅热法炼镁中广泛应用,该方法可概括为原料(白云石)煅烧、配料制球、球团真空热还原、粗镁精炼4个主要过程[5]。然而,由于热能利用率低、能源消耗大、污染严重、CO2回收再利用率低等问题,近年来皮江法广受诟病。因此,集约型、低能耗的原镁冶炼工业是引领整个镁产业变革的关键所在,其中有可能“打响第一枪”并对后续环节产生重要影响的是白云石的绿色高效集成化煅烧。作为皮江法还原制镁的关键环节,白云石锻烧能耗占金属镁生产总能耗的30%以上[6],同时也是整个炼镁流程中最主要的CO2排放源之一。若能革新白云石煅烧工艺,改变现有的“分散式”煅烧模式为集成化煅烧,并同时提升煅烧产物质量、实现CO2的富集与资源化回收再利用,则不仅可为后续炼镁环节提供优质原料,从源头上提升金属镁品质,还将产生显著的经济和环保效益。

2 煅烧白云石质量的影响因素分析

煅烧白云石作为硅热法炼镁的第一步,煅烧产物质量的好坏将直接影响原镁的品质,因此,首先需要明确该环节的主要影响因素。白云石主要是CaCO3和MgCO3的复盐(二者物质的量比为1∶1),高温煅烧时发生如式(1)的分解反应:

CaCO3·MgCO3=MgO+CaO+2CO2↑

(1)

其中,MgCO3的分解温度为734~835 ℃,CaCO3的分解温度为904~1200 ℃[7]。煅烧产物MgO和CaO的混合物被称作煅白。煅白是硅热法炼镁的主要含镁原料,与还原剂硅铁及矿化剂萤石按照质量比80∶17∶3(实际生产中煅白的占比可达到82.8%)混合并球磨成粉,后制成一定形状和大小的球团装入还原罐内,通常生产1吨原镁需要消耗5吨左右的煅白(对应10.5~11.5吨的白云石)[4]。

煅烧过程进行得是否科学合理不仅影响着吨镁的能耗指标,更是决定了煅白质量的好坏,并直接影响后续真空还原时的出镁率和粗镁的质量。在实际生产中常以白云石的烧损率、煅白的灼减量和水化活性度等指标来评价煅白品质(反应性或活性)的高低。白云石的烧损率是指白云石在煅烧过程总质量减损的质量百分数(如白云石中的水分、CO2及有机物等)。例如,白云石在1200 ℃下煅烧时,其烧损率一般可达46.5%~47.5%。如果白云石的烧损率偏低,则表示白云石中的碳酸盐没有彻底分解,煅白中仍残存有碳酸盐;当烧损率达到47.5%以上时,获得的煅白轻且疏松,质量较好。煅白的灼减量是指煅烧后煅白中残存的CO2以及从空气中吸收的水蒸气和CO2的量。硅热法炼镁用煅白的灼减量要求低于0.5%,否则在还原阶段,煅白中的水蒸气和CO2气体不仅会引起反应区剩余压力的升高进而降低还原反应速率,而且会与生成的镁蒸气反应降低镁产率并影响结晶镁的品质。煅白水化活性度是指煅白的吸水能力,通常在32%~34%。如果白云石烧损率小于46.5%,则为欠烧煅白,其不仅灼减量大,水化活性度也低;过烧的煅白烧损率一般可达47.5%,灼减量小于0.5%,但水化活性度同样也较低[7,8]。

以上煅白质量指标又与煅烧温度、煅烧时间及白云石颗粒度等因素密切相关[9]。煅烧温度是影响白云石分解的最主要因素,随着煅烧温度的升高,白云石分解速度加快,煅白的灼减量会持续降低(先快后缓);在一定温度范围内,煅白的水化活性度会随着煅烧温度的升高而上升,当达到最大值后,继续升高温度,煅白活性度逐渐下降。当煅烧温度一定时,随着煅烧时间增加,白云石热分解程度提高,煅白灼减量降低、活性度增加。煅烧时间过短,白云石未分解完全,晶粒尺寸较大,出现欠烧,活性度较低;而煅烧时间过长,虽然白云石分解更完全(灼减量小),但会造成煅白晶粒的长大[10,11]。出现过烧,活性度大幅降低。白云石粒度对煅烧过程也有很大影响:相同的煅烧温度和煅烧时间下,白云石的分解速度与其粒度大小成负相关,颗粒愈大,热量的渗透传入和分解产生的CO2逸出越慢,白云石的分解反应也越慢;颗粒愈小,则分解愈快愈彻底,获得的煅白灼减量较小,活性也较高。

3 回转窑煅烧白云石的弊端

目前煅烧白云石所使用的主要设备是回转窑,块状白云石堆积在窑体中,通过连续转动窑体使得白云石在窑内被翻动,与高温烟气充分接触而受热分解,获得的高温煅白经冷却机冷却后待用。传统回转窑具有机械化程度高、维护操作简单、高温下煅烧充分等优点[12],但同时存在以下弊端。

(1)由于白云石颗粒(粒径通常在20~40 mm)在回转窑中呈堆积状态,因此气固之间的传热传质条件差,煅烧时间长,且因窑内纵向热量分布不均匀导致热量少的地方分解进行得不彻底,产生“欠烧”,煅白中残留CO2;而传热过度的地方就会“过烧”,煅白晶粒长大并逐渐失去活性[13]。“欠烧”和“过烧”都会导致后续还原阶段反应率降低,使得还原渣中残留不少未能反应的MgO,给镁渣的回收再利用造成较大困难,造成资源浪费[14]。

(2)热效率低,因窑体表面散热、烟气带走热等热损失导致换热效率最高仅42%[6];吨能耗过高(0.3吨标煤/吨煅白[15]);产生的CO2不经处理直接排放,理论排放量约为1.8吨CO2/吨煅白,其中白云石分解直接产生1吨 CO2、燃煤释放0.8吨 CO2。

(3)回转窑单线生产能力低(目前主流工艺的单线产能不超过1200吨/天[16]),大规模生产需要多线并行,投资、占地、运维成本大幅增加。目前原镁生产厂家大都自行搭建回转窑生产煅白,自给自足,这种小规模生产导致余热及CO2的排放较为分散,不利于回收再利用,生产管控难度较大。

(4)回转窑煅烧白云石时的窑体温度在1300 ℃以上,窑体温度高除了导致表面散热量大(占总摄入热量的38%左右[17])之外,还会使氮氧化物气体等污染物的排放量增加,环保投入较大。

鉴于目前回转窑煅烧白云石的种种弊端,整个煅烧工序亟须技术革新,要求能在较低温度下使白云石快速、充分地分解,显著降低过烧和欠烧比例,在获得高质量煅白的同时,降低能耗,实现CO2的集成化回收再利用。

4 悬浮煅烧生产煅白的优势分析

悬浮煅烧是一种新型流态化技术,将悬浮煅烧炉、多级悬浮预热器、旋风分离器、多级悬浮冷却器等结合在一起,在悬浮状态下实现粉状物料的热交换、化学反应、冷却及气固分离等[18]。多级悬浮预热器用于回收从悬浮煅烧炉释放出的废气热量,既可以用来预热原料粉又降低了出炉废气温度[19]。预热后的原料粉进入悬浮煅烧炉内煅烧,炉出口处的旋风分离器用于分离收集的高温成品粉,之后进入多级悬浮冷却器逐步冷却。多级悬浮冷却器回收来自成品粉的热量,用于空气预热,为悬浮煅烧炉提供热空气[20]。目前该工艺已经在石灰石分解、高硫铝土矿煅烧脱硫等领域成功应用[21,22],在白云石煅烧方面也已有了初步探索。例如,Gil等[23]发现,在白云石进入840 ℃流化床时,会发生煅烧;国内也有专利提到[24],将白云石粉末先低温悬浮预热、煅烧,得到的轻烧产品再与石灰石粉末混合进行高温悬浮煅烧,可获得作为优质耐火材料的重烧成品。由此可见,通过调整悬浮煅烧工艺参数来控制白云石的煅烧程度是可行的。目前,利用白云石悬浮煅烧产物制备金属镁也已有了初步的尝试[25]:将白云石、萤石、硅铁粉末细磨混合后,依次在300~880 ℃悬浮预热、900~1000 ℃悬浮煅烧,可得到灼减量≤0.5%、水化活性度≥29%的煅白混合料,将其压制成球后可还原制得金属镁。尽管这里是将白云石等粉料混合后进行悬浮煅烧,但已经初步在实验上说明了白云石经悬浮煅烧后制备金属镁的可行性。但需要注意的是,该专利技术是将易发生氧化而还原性能降低的硅铁与白云石一起暴露在高温空气环境中,如果仅悬浮煅烧白云石粉,而后再与硅铁、萤石等在室温下混合制球,从理论上讲应该是更优的。

悬浮煅烧工艺相比于目前的回转窑煅烧,主要优势有以下几个方面。

(1)技术优势

悬浮煅烧是对从块体磨碎的粉体进行悬浮预热(将低温粉体物料均匀分散在高温气流中,在悬浮状态下进行热交换,使物料得到迅速加热升温[26])、高温分解、冷却。相较于回转窑内的块状石料的堆积态换热(热交换速率5~45 ℃/min),悬浮煅烧时通过单颗粒物料与高温热空气热对流、热辐射进行换热,仅需0.03 s便可完成温差为300 ℃的换热传质过程[27]。当平均粒径小于500 μm时,颗粒内外温差近乎于零[28,29],温度场分布均匀稳定,可有效避免“过烧”和“欠烧”,实现正烧,获得高活性煅白。

系统煅烧温度较低,且分解速度快、分解完全。相较于回转窑工艺的1200 ℃的煅烧温度与1 h左右的煅烧时间,悬浮煅烧在温度为900~1000 ℃时,粉料几秒钟内就可以完成分解[25]。通过精确控制粉料在炉内的停留时间,确保煅烧分解完全,避免了回转窑煅烧中出现的“外表过烧内心欠烧”。

悬浮煅烧在没有运动部件的装置中进行,系统紧凑、运行平稳、运转率高,系统参数与流程简单易控,自动化水平高,进一步保证了产品质量的均匀稳定性[30]。

原料资源利用率高。各种粒径的白云石均可磨制成粉作为原料,提高了优质资源的利用率,悬浮煅烧过程中粉末原料的利用率大幅提高。

(2)环保优势

从以上悬浮态煅烧的巨大技术优势可以看出,如果将它用于煅烧白云石,不仅可以提高生产效率、获得高质量煅白,而且由于系统温度和煅烧时间显著降低、热量传递效率提升、余热得到充分回收以及反应器散热损失少,相对应的热耗和电耗也会随之大幅下降,使得其绿色低碳指标领先于传统回转窑煅烧。下面将通过具体的能耗数据及CO2排放量进行对比说明。

目前国内硅热法生产原镁的平均能耗水平为5吨标煤/吨镁[15],其中回转窑煅烧工序占总能耗的30%左右[6],即1.5吨标煤/吨镁,对应的CO2排放量为9吨(其中白云石分解直接产生4.7吨CO2,与燃煤排放的CO2的量约各占一半)。生产1吨原镁需要约5吨煅白,因此回转窑煅烧生产煅白的能耗为0.3吨标煤/吨煅白,对应的燃煤排放的CO2的量为0.8吨/吨煅白,白云石分解排放的CO2的量为0.94吨/吨煅白。根据目前工业上比较成熟的悬浮煅烧石灰石(主要成分为CaCO3,其分解温度高于MgCO3)生产水泥的能耗,估算利用悬浮态工艺生产吨煅白的最大能耗在0.130~0.145吨标煤[31],与回转窑煅烧相比,理论上节能50%以上,相应的CO2减排在20%以上。另外,悬浮煅烧系统作业环境好,运行过程中系统处于负压操作,避免了粉尘泄露危害环境[32]。因悬浮煅烧系统温度相对较低,烟道气中的本底氮氧化物含量也随之降低,且废气排放点单一,易于控制,有利于提升环保控制指标,实现绿色清洁生产。

(3)经济优势

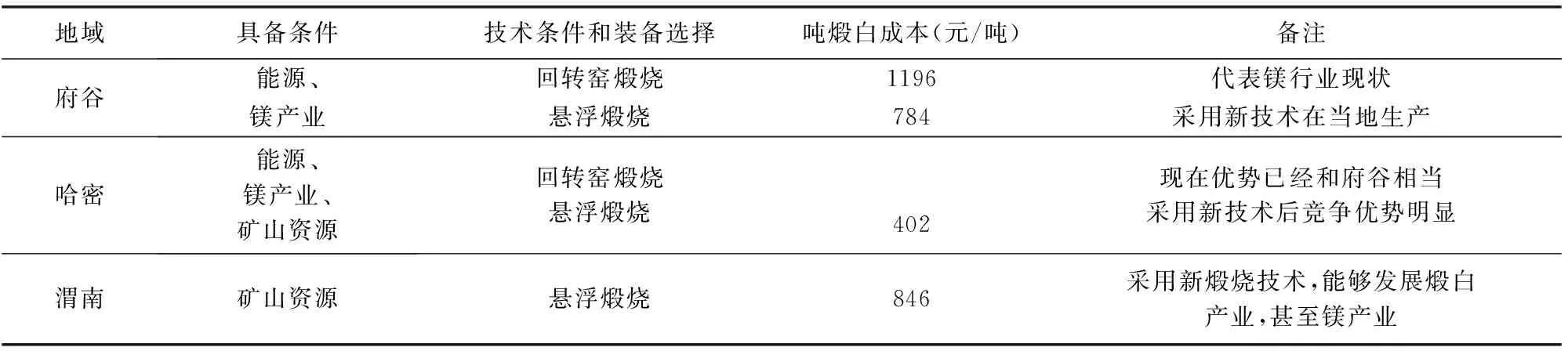

悬浮煅烧技术的巨大技术优势和环保优势决定了其经济优势明显,一方面低耗能、高品质煅烧方式使得煅烧成本显著降低;另一方面,悬浮煅烧系统余热、废气比较集中,回收再利用后的产品经济效益可观。下文核算了悬浮煅烧生产吨煅白(5000吨/天)的成本,并与目前的回转窑煅烧成本进行了对比。回转窑煅烧生产吨煅白的成本数据来自于中国陕西省府谷县一家年产2万吨金属镁的企业的煅烧生产线(2022年12月份)。府谷县是世界上最大的原镁生产基地,该地区虽具有得天独厚的能源优势,但没有白云石矿产资源,需要从山西省五台县等地运输白云石。从表1中可以看出,一个日煅烧近千吨白云石的回转窑生产线,生产1吨煅白的成本(包括采购白云石及运费,生产过程中的电耗、煤气、煤粉,相关耗材及人力费用等,已含税)约为1200元。如表2所示,假设在府谷县建设一个日产5000吨煅白的中型悬浮煅烧线,参照目前同等规模的水泥的悬浮煅烧线进行吨煅白生产的成本测算,根据采购白云石及运费、生产过程中的电耗(减去了余热发电部分)、燃料费、相关耗材及人力费用等,所估算出的成本约为780元/吨煅白(已含税)。从生产成本上看,即便不考虑减少的环保与碳排放成本,用悬浮煅烧技术替代回转窑仍可使成本降低35%。

表1 回转窑煅烧生产线日消耗(按大窑Ф4.8 m×80 m算,原镁产能为90吨镁/日)Table 1 Daily consumption of calcining production line of rotary kiln (calculated according to the size of large kiln of Ф4.8 m×80 m, primary magnesium production capacity is 90 t/d)

表2 悬浮煅烧5000吨煅白/日生产线吨煅白生产成本(悬浮煅烧线设在陕西省府谷地区)Table 2 Production cost of 5000 tons of calcined dolomite per day suspension calcined production line (the suspension calcined line is located in Fugu area of Shaanxi province)

此外,回收利用悬浮煅烧系统烟道废气中的CO2直接与活性生石灰粉或电石渣反应[33],可合成高附加值的轻质纳米碳酸钙微粉填充材料,产品价值达35 000元/吨。同时,由于悬浮煅烧系统余热比较集中,便于收集用于发电,可提高废热利用效率,有利于平衡系统的用电消耗。综上所述,悬浮煅烧技术有望应用于煅白生产,以克服回转窑煅烧能耗高、污染大、单线产量低、换热效率低、难以保证煅白质量的均匀稳定性等弊端,不仅可以让煅白生产变得绿色环保和现代化,而且可以大幅降低企业的生产成本。

5 集成化悬浮煅烧生产煅白的可行性分析

如果将悬浮煅烧技术用于规模化、集成化的煅白生产,将会对整个镁产业产生颠覆性影响。目前,原镁生产企业大都是在矿石产地小批量采购白云石并运输到原镁冶炼地,然后在自行搭建的回转窑中进行煅烧,自给自足。这种小规模生产导致余热及CO2的排放较为分散,不利于回收再利用,生产管控难度较大。如果后续技术升级时企业只是单纯地用悬浮煅烧替代目前的回转窑工艺,并无法实现前者优势的最大化。悬浮预热与分解工艺相较于目前的回转窑,将煅白的单线产能提升了近10倍,那么一个日产5000吨煅白的中型悬浮生产线就可以满足一个30万吨年产量的镁厂全部的煅白需求。2021年府谷全县原镁产量约为45万吨(占全球产量的40%)[34]。因此,可以将这样一个悬浮煅烧产线建在白云石产地,向周围几百公里范围内的镁厂供给煅白,实行“一供多”,如图1所示的绿色集成化悬浮煅烧生产线构想,节省了镁厂单独建立煅烧工段、大型回转窑占地与相关设备投资等系列成本。这种规模化、集成化煅烧有利于余热及CO2的回收与再利用,可以进一步降低能耗与污染,使得悬浮煅烧的优势更加突出。更进一步,如果能将悬浮煅烧生产线建设在同时拥有丰富的白云石矿产资源和煤炭资源且有相当规模镁冶炼企业的地区(例如原镁冶炼产业已经起步的新疆哈密地区),那么煅白的生产成本可以在目前估算的780元/吨煅白的基础上再降低一半左右,而且节约了后续煅白的长途运输费用,呈现出更突出的成本优势。尽管煅白在运输过程中不可避免地会吸潮,但已有研究表明[35]:在相对湿度为79.76%的环境下,5~10 mm粒径的煅白在加盖坩埚中(模拟工厂料仓环境)存储24 h后的吸湿率为0.53%,且后继吸湿率几乎不变。实际生产中,煅白有时也会在料仓中存放2~3天才进行混料、压球、还原,仍然可以满足实际生产的要求,说明存在可长途运输的可能性。测定120目(粒径125 μm左右,悬浮煅烧生产的常用的粉体粒径<200 μm[11])的煅白粉末完全暴露在空气中的吸湿性(温度25 ℃,相对湿度50%),结果显示,40 h后,煅白粉末的吸湿率稳定在3%左右[36]。因此,如果在运输过程中采取适当的密封和防潮措施,是有可能将煅白粉的吸湿率维持在较低水平的(基本不影响后续还原过程)。运输时,除了分袋密封包装外,还可采用易吸潮粉状物料(如生石灰粉、水泥等)常用的粉罐车来实现短距离(200~300公里左右)运输,其吨公里运费约2元(折合约1元/(吨矿石·公里))。表3中对比了在3个具有代表性的地区建立白云石煅烧产线生产和运输吨煅白的成本。

图1 绿色集成化煅白悬浮煅烧生产线构想图Fig.1 Environment-friendly integrated dolomite suspension calcining production line conception

表3 3个代表地区建立白云石煅烧产线生产和运输成本Table 3 Production and transport costs of establishing dolomite calcination in three representative regions

除了降低能耗、碳排放及成本外,规模化、集成化的白云石悬浮煅烧还可以批量生产优质煅白,为硅热还原镁提供高活性、质量均一且稳定的原料,为提升原镁产品质量稳定性奠定基础。此外,使用悬浮煅烧制备的高活性煅白将提升还原阶段反应效率,降低还原渣(主要成分为硅酸钙)中残留的MgO含量,有利于回收利用还原渣,可将还原渣用作水泥原料等。

6 总结与展望

目前全球镁需求量正在快速增长,但是原镁冶炼产业传统生产工艺的高耗能、高污染和工业自动化程度低的问题已经成为当下国际金属镁行业发展的瓶颈问题。

作为皮江法炼镁的第一步,高能耗、高排放的白云石煅烧环节的节能减排依然任重而道远。用目前水泥工业上已经成熟的悬浮煅烧技术替代传统回转窑煅烧,有望在大幅降低能耗、碳排放的同时提升矿石利用率与分解效率,从根本上解决煅白“欠烧”和“过烧”问题,一箭多雕。我国白云石矿产资源丰富、储量大、品质较好且分布广泛,有利于大规模开发。但目前国内许多地方对白云石的开采利用仅仅停留在简单的初级产品加工,如作为建筑石料或者工业原料。如果可以彻底改变原料产地的低价值生产模式,在白云石产地进行规模化、集成化的煅白生产,年产百万吨的高品质煅白产品会给当地带来巨大的经济效益,远超目前直接出售低附加值的矿石,可迅速带动地方经济发展。集成化白云石悬浮煅烧不仅有利于提升金属镁的品质,而且有利于降低其生产能耗、成本及碳排放,将构建以府谷地区为代表的中国镁产业的发展新优势,更为中国镁产业大规模、高质量发展奠定基础,为进一步扩大国内外市场、巩固中国镁产业国际地位提供有力支撑。尽管对白云石进行悬浮煅烧生产优质煅白在原理上可行,但目前尚缺少成熟的工艺流程,还无法保证可以很好地与现有的工业悬浮产线直接对接,因此仍需要严格的小试、中试参数摸底实验和系统的工艺优化研究,以确保不久的将来顺利投产。本文提供了一种可供参考的白云石煅烧新思路,有待相关领域的研究者们开展进一步的工艺探究,以实现产业化应用。

另外,值得进一步思考的是,一旦绿色、高效的白云石集成化煅烧技术成熟,将可为未来全球镁产能的进一步增长提供充足的原料保障,那么还原环节的单罐产能低、能耗高将成为限制镁产业规模化发展的最大短板之一。目前,实际生产中还原环节横罐产量仅30千克量级/炉次,即使竖罐产量也仍在100千克量级/炉次,全国年产90万吨原镁依赖于单罐次的简单复制,若能通过技术攻关研发低能耗、单罐大规模或连续化的还原装置和配套工艺,将有望与集成化悬浮煅烧技术一起,为整个镁产业的蓬勃发展奠定坚实的原材料基础。