纳米双金属多层膜力学行为的研究进展

沈心成,张子扬,张运伍,操振华

(南京工业大学材料科学与工程学院,江苏 南京 210000)

1 前 言

人类社会的发展离不开金属材料,这是因为金属材料在工业制造、交通运输和信息通讯等领域都发挥着重要作用。随着科技的进步,人们对金属材料的研究不断深入[1]。其中,双金属多层膜作为金属材料中的一种,与块体材料不同,由于其特殊的微结构,呈现出优异的物理、化学及力学性能,引起人们的广泛关注[2-5]。双金属多层膜是由2种金属按照一定的调制周期λ或调制比η[6],交替沉积而成的一种薄膜材料。在纳米尺度下对双金属多层膜单层厚度(h)进行调控,可获得达到理论强度值1/3~1/2的高强度[7],远大于通过混合规则计算的强度值。随着层厚的减小,在许多纳米金属多层膜中都观察到了显著的强化效应。通过在层与层之间引入高密度界面,不但可以提高多层膜的强度、耐磨损性和耐腐蚀性,还可以改变多层膜的电导率和磁导率。这些优异的性能使得金属多层膜在微电子器件等领域具有广泛的应用潜力。因此,如何设计多层膜的调制周期和引入合适的界面结构,成为提升其性能的关键。由于金属多层膜界面结构十分复杂,进一步研究其微观结构对理解金属多层膜力学特性具有重要意义。经过大量的实验研究和模拟计算,研究者们提出了适用于多种金属多层膜的强化模型,如Hall-Petch强化[8]、模量错配(Koehler)[7]、共格应力[9]等模型,这些模型的建立为人们研究金属多层膜的力学特性提供了理论依据。

2 纳米双金属多层膜的微结构特征

2.1 纳米晶粒

晶粒尺寸和形状直接影响纳米金属多层膜的力学性能[10]。纳米金属多层膜的晶粒可以分为等轴晶、柱状晶和超晶格柱状晶3种[11]。Ag/Co[12]和Ag/Cu[13]多层膜具有典型的等轴晶,其晶粒尺寸接近单层厚度;Ag/Ni[14]和Cu/W[15]多层膜则具有层内柱状晶,其横向晶粒尺寸比单层厚度大几倍;而具有超晶格柱状晶的Cu/Ni[16]、Cu/Nb[5]、Ni/Ru[17]多层膜,其晶粒是通过每层的共格外延生长形成的。Bauer等[18]提出了fcc/bcc多层膜的超晶格结构形成准则,当表面能错配比ГAB=2|(γA-γB)/(γA+γB)|<0.5且原子半径比rAB≤1.00或rAB≥1.15时,可以形成超晶格结构,并且层厚越小越容易形成。Wen等[12-15,17]研究了Ag/Co、Ag/Cu、Ag/Ni、Cu/W和Ni/Ru多层膜的微观结构与力学特性,结果表明,变形行为受晶粒形状影响。具有等轴晶的Ag/Co和Ag/Cu多层膜变形机制以非均匀剪切变形为主,具有层内柱状晶的Ag/Ni和Cu/W多层膜则是均匀变形,而具有超晶格柱状晶的Ni/Ru多层膜的变形机制以滑动剪切为主。

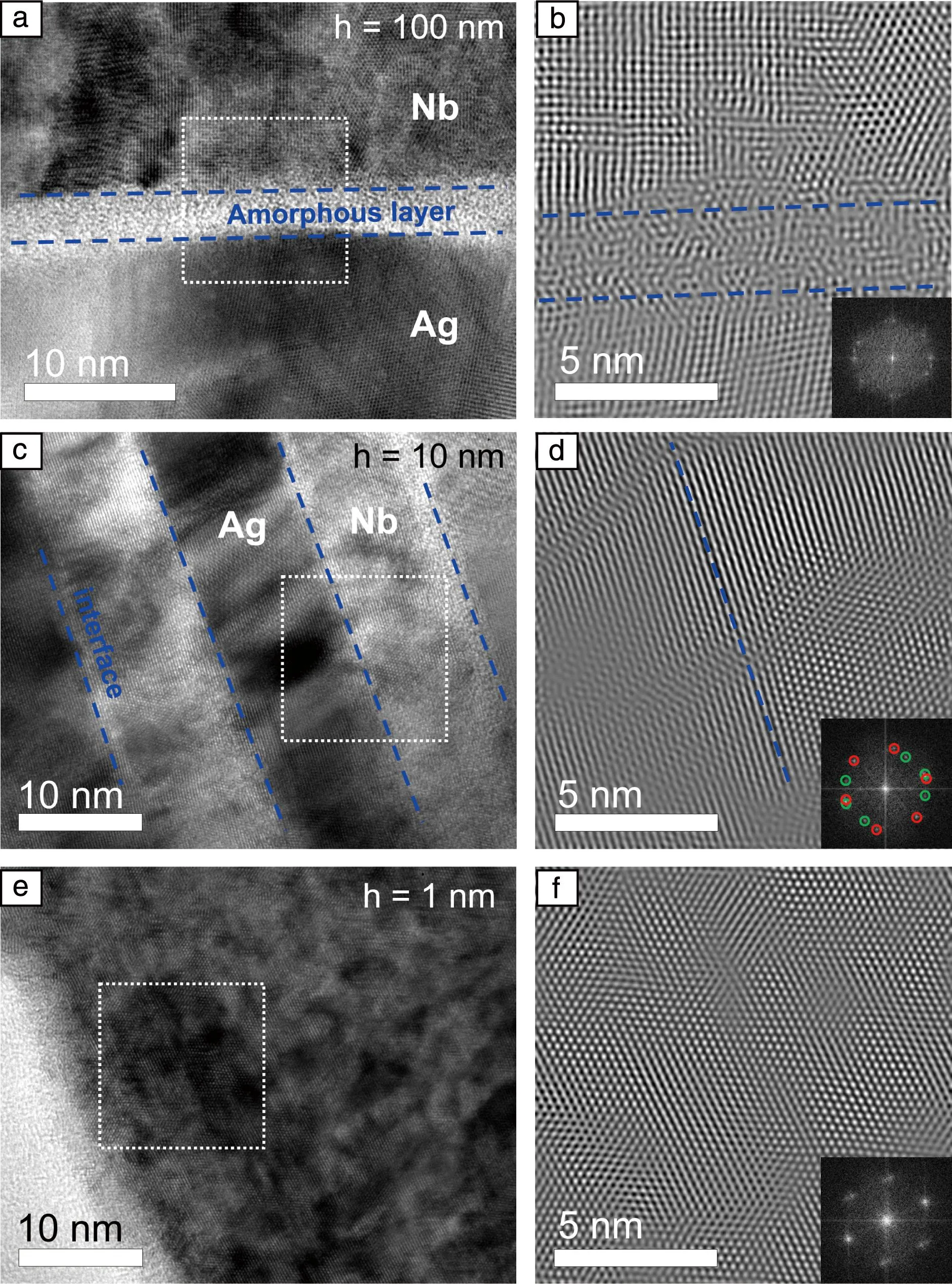

Cao等[19]采用磁控溅射制备了Ag/Nb多层膜,截面组织如图1所示,多层膜层状结构均匀,异质界面清晰,并且观察到柱状晶,其晶粒尺寸随层厚的减小而不断减小。多层膜晶粒尺寸减小原因有2个:一是,多层膜中原子扩散动能低,减缓了沉积过程中的晶粒生长;二是,随着层厚的减小,晶界数量大幅增加,较高的晶界能使晶粒生长受到限制,导致晶粒尺寸减小。

图1 单层厚度分别为100(a)和10(b)nm的Ag/Nb多层膜截面TEM照片[19]Fig.1 Cross-sectional TEM images of Ag/Nb multilayer with thickness of 100 (a)and 10 (b)nm[19]

对于晶体/非晶纳米金属多层膜,当非晶层厚度足够薄时,晶体层可以容纳塑性,抵消非晶层的剪切变形,提高晶体/非晶多层膜的延展性[20,21]。Fan等[22]采用磁控溅射制备了单层厚度在1~200 nm的Cu/非晶CuNb多层膜。多层膜层界面清晰,Cu的平均柱状晶粒尺寸与层厚相当。此外,在Cu层中还发现了大量的纳米孪晶和层错。利用高分辨透射电镜(high resolution transmission electron microscopy,HRTEM)观察到Cu层和非晶CuNb层之间形成了薄的半晶化中间层,该中间层阻碍位错在界面上传递,从而影响层间塑性传递。同时,分子动力学(molecular dynamics,MD)模拟表明,Cu层中的位错塞积降低了非晶CuNb层中剪切转变区的激活应力。

2.2 异质界面

大量研究工作表明不同界面结构对于纳米金属多层膜的力学性能具有重要影响,包括fcc/fcc[23],bcc/bcc[24],fcc/bcc[25,26],fcc/amorphous[22]不同体系的异质界面。异质界面结构与晶格常数、晶体结构和相邻层滑移系统有关。在立方结构金属多层膜中,根据各组元之间界面的匹配关系,可将界面分为透明界面和模糊界面。根据滑移面在界面上的连续性,基于晶格错配度(δ),多层膜界面可分为共格界面、半共格界面和非共格界面3种。当δ<5%时,两层的晶格常数接近相等,界面上的原子同处于晶格点阵的节点上,称为共格界面,若在界面完美匹配且方向一致,又可称为外延生长。在外延生长初期,界面错配度由弹性变形吸收,一旦超过临界厚度,界面处就会出现错配位错。当5%<δ<10%时,两组元之间的晶格常数相差较大,界面存在大的弹性畸变,为了达到平衡,错配位错会在界面形成,此时称为半共格界面。当δ>10%时,由于晶格常数相差很大,界面晶格错配度高,相邻层之间的滑移系统没有连续性,此时称为非共格界面[27]。因此,半共格界面中存在2个区域,分别为原子相互匹配的共格区以及存在错配位错的非共格区。对于Cu/Ni多层膜,Cu和Ni晶体结构相同,晶格错配度约为2.5%,通常存在共格界面。Liu等[28]采用磁控溅射制备了Cu/Ni多层膜,并利用透射电镜对其截面的微观结构进行观察。在h=1 nm时,发现Cu和Ni层间形成了共格孪晶界面。Hou等[29]采用磁控溅射制备了Ti/Ta多层膜,界面结构如图2a和2b所示。当h≤7.5 nm时,Ti层完全相变,形成bcc/bcc Ti/Ta共格界面;当h>7.5 nm时,Ti层部分相变,同时存在bcc/bcc Ti/Ta共格界面和bcc/hcp Ti/Ti相界面。在Cu/Ag多层膜[30]中,h=5 nm时,界面结构如图2c和2d所示,具有典型的半共格界面,柱状晶尺寸大于层厚,并且在界面处观察到Cu层和Ag层之间的外延生长,证明了Cu/Ag多层膜具有很强的fcc/fcc取向关系。同时界面存在大量层错,提高了多层膜的强度。当h<5 nm时,在XRD图谱中观察到了卫星峰,说明多层膜存在超晶格结构。上述这些fcc/fcc和bcc/bcc结构的多层膜中通常具有共格界面。

图2 单层厚度为7.5 nm的Ti/Ta多层膜截面TEM和HRTEM照片(a,b)[29];单层厚度为5 nm的Ag/Cu多层膜截面TEM和HRTEM照片(c,d)[30]Fig.2 Cross-sectional TEM and HRTEM images of Ti/Ta multilayer with layer thickness of h=7.5 nm (a,b)[29];cross-sectional TEM and HRTEM images of Ag/Cu multilayer with h=5 nm (c,d)[30]

对于非共格界面,通常存在于fcc/bcc和fcc/amorphous等结构的多层膜中。但是在Cao等[19]制备的Ag/Nb多层膜中,在小尺度下观察到共格界面,如图3。图3a显示Ag和Nb层之间存在约4 nm厚的明亮条纹区域,图3b表明该区域具有无序原子结构,为非晶区。单金属层越厚,Ag原子越容易扩散到Nb层中。当Nb层中Ag原子的含量超过10%时,可以得到非晶层。当20 nm>h>2.5 nm时,非晶界面转变为fcc/bcc结构,并且界面变得共格,如图3c和3d所示(h=10 nm)。由于Ag和Nb之间的晶格错配度只有约1%,小的晶格错配有利于在fcc(111)/bcc(110)晶体方向上的外延生长,其中fcc晶体(111)晶面上的原子排列与bcc晶体(110)晶面上的原子排列一致。随着h减小到1 nm时,Ag/Nb多层膜fcc/bcc界面消失(图3e),出现fcc/fcc共格界面(图3f),原因是Nb在极薄的厚度下由bcc转变为fcc相。具有2种不同晶体结构的异质界面比具有相同晶体结构的共格界面具有更高的强化能力,这是由于前者具有较强的阻碍位错滑移强度[31,32]。在Ag/Nb和Cu/Nb多层膜中,利用HRTEM观察到界面上存在2种不同的取向关系,分别为Kurdjumov-Sachs(K-S)取向关系和Nishiyama-Wasserman(N-W)取向关系。由于多层膜非共格界面具有较低的剪切强度,在外部载荷作用下,容易发生剪切。Wang等[33,34]采用原子模拟研究了位错与非共格界面之间的相互作用,发现Cu/Nb界面剪切强度具有很强的各向异性,强烈依赖于界面原子结构。

图3 单层厚度分别为100(a),10(c)和1(e)nm的Ag/Nb多层膜截面HRTEM照片,图2a、2c和2e相应白框区域的反傅里叶转换图像(b,d,f)[19]Fig.3 Cross-sectional HRTEM images of the as-deposited Ag/Nb multilayers with h=100 (a),10 (c)and 1 (e)nm,respectively;corresponding inverse Fourier-filtered images of the selected areas marked in fig.2a (b),fig.2c (d)and fig.2e (f)[19]

对二维(2D)界面结构的调控可以提高纳米金属多层膜的强度、变形能力和抗辐射损伤能力。2020年,Chen等[35]制备出具有三维(3D)界面的Cu/Nb多层膜,该3D界面是由纯Cu和Nb的化学/结构梯度组成,如图4所示。虽然3D界面上的原子排列没有完美晶格有序,但其界面为晶体而不是非晶,具有短程有序。在塑性变形过程中,3D界面不像2D界面那样阻碍位错传递,而是通过位错在界面直接传递或在界面上被吸收,然后再释放位错来传递应变。研究还发现3D Cu/Nb多层膜具有更高的屈服强度,比2D Cu/Nb多层膜提高了50%。

图4 含三维界面的Cu/Nb多层膜截面TEM照片(a)、选区电子衍射(SAED)花样(b)和界面HRTEM照片(c,d)[35]Fig.4 Cross-sectional TEM image (a),selected area electron diffraction (SAED)pattern (b),and HRTEM images of the interface (c,d)of the Cu/Nb multilayer containing 3D interfaces[35]

3 纳米双金属多层膜的力学特性

3.1 强度/硬度

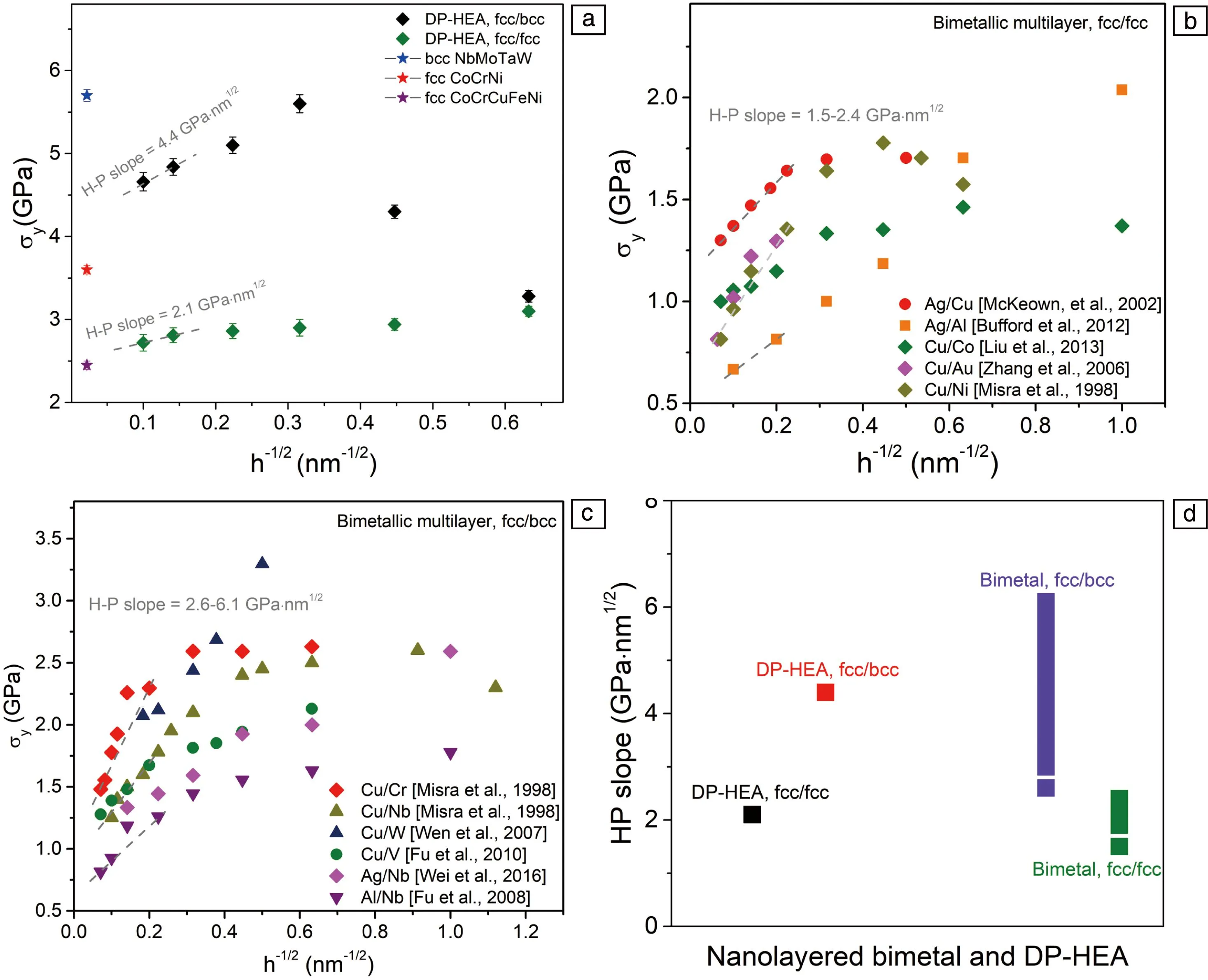

对纳米金属多层膜的关注最初起源于强度/硬度的数量级提高[36]。通常,随着h的减小,多层膜的硬度会迅速升高,在某一临界值到达饱和,并且该处的硬度值一般大于混合规则计算结果。之后,随着h的进一步减小,多层膜的硬度一般保持不变或是下降。研究者们利用纳米压痕测试得出了各类纳米多层膜的硬度,如fcc/fcc结构Cu/Ni[8]、Cu/Au[37]、Cu/Co[38]、Ag/Al[39]、Ag/Cu[40];fcc/bcc结构Cu/Cr[8]、Cu/Nb[8]、Cu/W[15]、Cu/V[41]、Ag/Nb[42]、Al/Nb[43]多层膜。不同纳米金属多层膜强度随h-1/2的变化规律如图5所示[44],当h>20 nm时,多层膜的强度随着h的减小呈单调增大,符合Hall-Petch模型;当h<20 nm时,Hall-Petch模型失效,多层膜强度随h减小强化效应减弱,此时强化机制为单位错的滑动;当h继续减小到几纳米,其强度不再随h的减小而单调增大,而是达到了饱和甚至发生软化现象。根据多层膜的强度随单层厚度的变化趋势,可以将变化曲线分成3个区域[45]:① 层厚在亚微米尺度时(h>50 nm),由于界面的阻碍,位错在界面塞积,硬度随h的减小而增大,遵循Hall-Petch模型;②h在纳米尺度下(10~50 nm),由于层内位错密度小,位错难以穿越界面,只能在层内沿平行于界面的方向滑移,此时薄膜的硬度通常遵循约束层滑移(confined layer slip,CLS)模型;③ 当h为几个纳米时,单个位错在层内滑移所需的应力远大于穿越界面所需的应力,位错穿过界面为主导机制,薄膜硬度遵循界面阻碍强化(interface barrier strength,IBS)模型。

图5 纳米多层高熵合金薄膜的屈服强度随h-1/2的变化规律(a);fcc/fcc(b)和fcc/bcc(c)结构双金属多层膜的屈服强度随h-1/2的变化规律;高熵合金和双金属多层膜的Hall-Petch斜率对比(d)[44]Fig.5 Yield strength as a function of h-1/2 for nanolaminate HEAs system (a);yield strength as a function of h-1/2 for fcc/fcc (b)and fcc/bcc (c)bimetallic multilayers reported in the literatures;Hall-Petch slope for HEAs and bimetallic multilayers (d)[44]

除了多层膜的调制周期能影响其强度之外,界面类型和晶体结构也是影响其强度的一个关键因素。图6a为Cu/Ta、Cu/Ag和Ag/Nb多层膜的硬度与h之间的关系[30]。为了进一步地揭示多层膜的强化行为,测得强度随h-1/2的函数关系,如图6b所示[30]。可以看出,3种多层膜体系的强度/硬度随h的减小而变化,并且还表现出不同的尺寸效应。在Ag/Nb多层膜中,强度随h减小而增大,符合Hall-Petch模型,即使h减小到1 nm,强度仍然增大,无软化行为。Ag(111)与Nb(110)晶格错配度约为1%,容易形成异质外延的共格界面。当单层厚度较大时,错配位错使共格应力松弛;然而,当h<5 nm时,错配位错减少,共格应力成为主导应力。此外,在多层膜中还发现高密度层错区域,它阻碍位错在界面滑移,所以多层膜强度随h减小而增大。Cu/Ta多层膜强度随h减小先增大,符合Hall-Petch模型,在h=10 nm时强度达到最大值,此时Ta层由较硬的亚稳四方β-Ta(002)和α-Ta(110)组成。当h从10 nm减小到5 nm,出现明显的软化现象,主要原因是亚稳β-Ta(002)完全转变为α-Ta(110);当h继续减小到1 nm,此时强度保持不变。对于Ag/Cu多层膜,h=50 nm时强度大于h=20 nm的多层膜,出现了反Hall-Petch现象,这是由于多层膜界面结构为曲折的锯齿形状,位错在界面滑移困难,导致其强度偏大。随h进一步减小,除了界面阻碍位错,大量的层错也阻碍位错滑移,导致强度增大,当h=5 nm时多层膜强度达到最大,之后随h减小发生软化。通过对比这3种多层膜强度变化,发现差异主要集中在1~5 nm范围内,Cu/Ta、Ag/Cu和Ag/Nb多层膜强度分别呈现不变、软化和增大。通过对比这3种多层膜不同的强度变化曲线,发现差异主要集中在1~5 nm范围内。当层厚大于5~10 nm时,除了h=50 nm时Cu/Ag多层膜的强度高于h=20 nm的外,趋势相似。当h<5 nm时,Cu/Ta、Cu/Ag和Ag/Nb多层膜的强度随h减小变化曲线分别呈现不变、软化和增大的变化趋势。通过比较不同界面类型的多层膜强度,发现具有fcc/bcc结构的多层膜强度普遍比fcc/fcc结构的大,这是因为在fcc/bcc结构中各组元晶格错配较大,并且bcc结构的薄膜一般比fcc结构具有更高的硬度,这些因素都会导致fcc/bcc结构多层膜具有更高的硬度。对于晶体/非晶纳米金属多层膜,Cui等[46]通过改变非晶层CuZr厚度和固定Cu层的厚度,测量了Cu/CuZr多层膜的硬度。结果表明,随着非晶层CuZr厚度的减小,多层膜的硬度表现出强烈的尺寸效应。Cu/CuZr多层膜的临界非晶层厚度为20 nm,当非晶层厚度大于20 nm时,非晶层有效地阻碍位错运动,发生剪切带变形,导致界面软化,多层膜表现出较小的硬度;当非晶层厚度小于20 nm时,多层膜发生均匀变形,晶体/非晶界面起强化作用。

图6 Cu/Ta、Ag/Cu和Ag/Nb多层膜的硬度随单层厚度h的变化曲线(a)和强度随h-1/2的变化曲线(b)[30]Fig.6 Hardness of Cu/Ta,Ag/Cu and Ag/Nb multilayers plotted as a function of h (a)and strength of the multilayers plotted as a function of h-1/2 (b)[30]

3.2 塑性

除了强度与硬度,塑性是纳米金属多层膜另一个重要力学特性[47]。随着h的减小,纳米金属多层膜的变形通常由均匀变形过渡到剪切带变形,因此强度的提升往往以牺牲多层膜塑性为代价。由于位错容易被界面或自由表面吸收,这在很大程度上会影响多层膜的塑性变形。“越小越强”的一般原则[48]在单晶微柱和纳米柱中得到了广泛的证明。例如,随着金属微柱直径(D)的减小,材料的强度显著增大。不同的是,金属玻璃随着直径的减小而变得更软和更韧,均匀变形为主导[49]。相比之下,纳米金属多层膜微柱的变形涉及到异质界面,如共格界面、非共格界面和晶体/非晶体界面,塑性变形过程变得更加复杂。

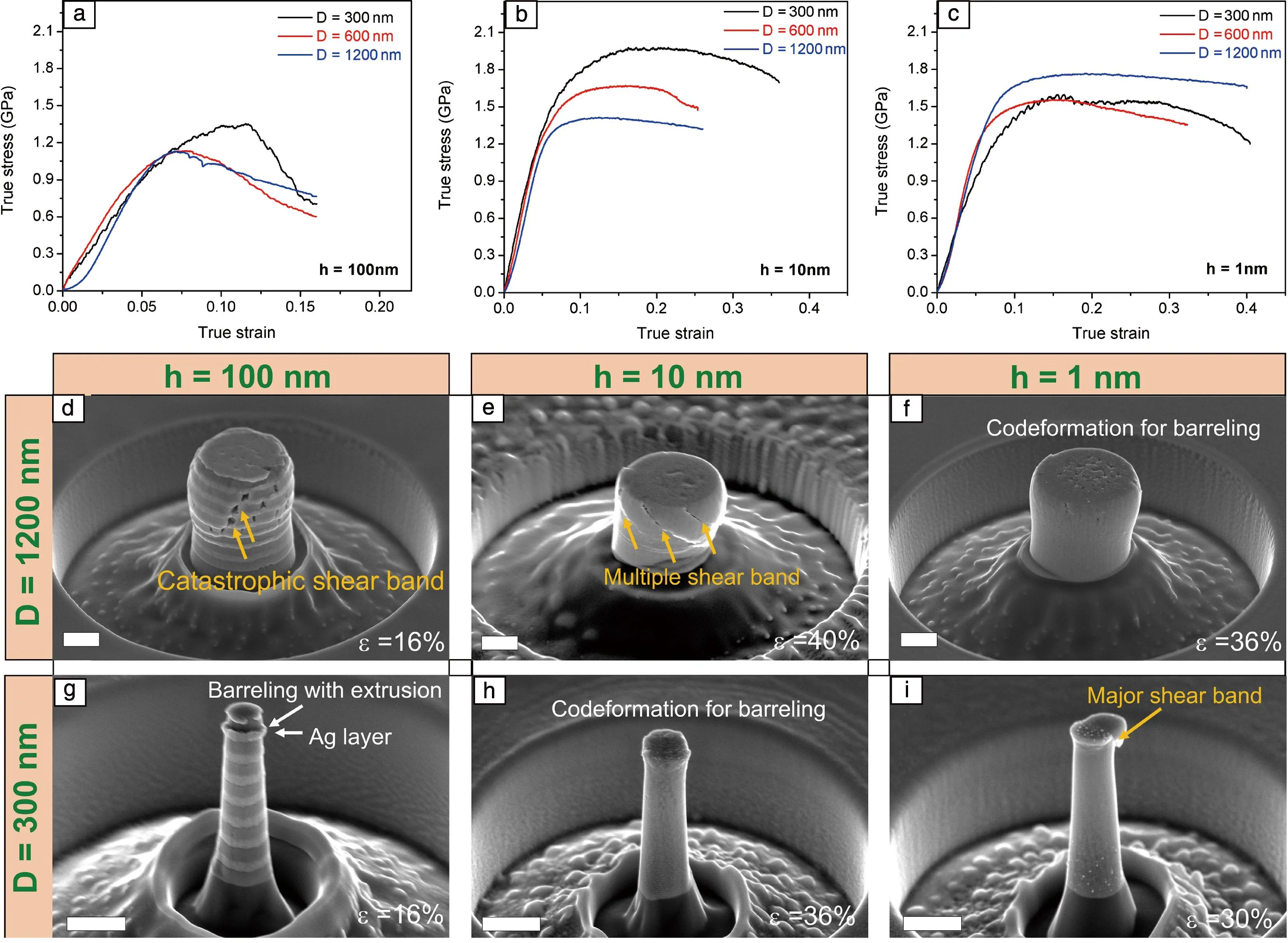

在Al/Al3Sc纳米多层膜[50]中观察到明显的应变软化,其共格界面对位错滑移的阻碍较小,应变软化程度随h的增加而减小。对于半共格Al/Pd多层膜[51],当h<10 nm时发生严重的剪切带变形。在非共格Cu/Zr多层膜[52]中,当h>20 nm时,变形仅依赖于纳米柱直径,强度随着纳米柱直径D的减小而增加。在层厚较小的情况下,纳米柱的强度大,但是塑性下降。Cu/非晶CuZr多层膜[53]在h=10 nm的临界尺寸时,纳米柱的变形模式由均匀变形转变为剪切带变形,表明存在显著的尺寸效应。当h<10 nm时,D对塑性变形的影响变得显著,D和h的共同作用使Cu/非晶CuZr纳米柱具有4.8 GPa的超高强度。研究发现,通过调控D或h可实现纳米金属多层膜的韧脆转变。Cao等[19]展示了2种调节Ag/Nb多层膜纳米柱脆性-延性转变的方法,如图7所示。对于D=1200 nm的纳米柱,当h从100减小到1 nm时,发生脆性到韧性的转变,变形模式由突变剪切变形转变为多次剪切变形,最后转变为均质共变形。这种变形模式的转变不同于多层膜Cu/Zr(fcc/hcp)和Al/Pd(fcc/fcc)纳米柱,其主要原因是Ag/Nb的界面结构与其他2种体系有很大的不同。Cu/Zr和Al/Pd多层膜均具有非共格和半共格界面,而Ag/Nb多层膜的界面随着h的减小由非晶层向共格界面演化。而对于D=300 nm的纳米柱,随着h的减小,变形模式变化相反,即发生韧性-脆性转变。当h=100 nm时,无剪切带的Ag层均匀变形是主导变形机制。当h=10 nm时,塑性变形由均匀共变形主导。层厚h和直径D的减小使Ag层变硬,同时fcc/bcc共格界面对位错产生了强的阻碍作用。这2种因素导致了共变形过程。当h减小到1 nm时,由于直径和柱状晶粒尺寸较小,晶粒内的位错倍增失效,位错一旦通过共格界面,有限的柱状晶界并不能阻止剪切带的发生[54,55]。

图7 单层厚度分别为100 (a)、10 (b)和1 (c)nm的3种直径的Ag/Nb多层膜纳米柱的应力-应变曲线;变形后不同层厚、直径的Ag/Nb多层膜纳米柱在52°倾斜下SEM照片(d~i)[19]Fig.7 Stress-strain curves of Ag/Nb multilayers pillars with three diameters and different h of 100 (a),10 (b)and 1 (c)nm;typical 52°-tilted SEM images of the Ag/Nb multilayers pillars with three diameters and different h after deformation (d~i)[19]

纳米金属多层膜的力学特性不仅与界面结构相关,还受其晶粒尺寸的影响,所以从材料内部引入梯度变化的晶粒尺寸是获得良好强度和塑性匹配的有效策略[56,57],其中纳米晶粒提供高流变应力以抵抗变形,粗晶粒维持大的均匀变形。Fang等[58]报道,梯度晶Cu的屈服强度是粗晶Cu的2倍,并能维持约100%的均匀塑性变形。在异质纳米结构材料中也发现了类似的强化作用,Wu等[59]报道异质层状结构纯Ti同时具有超细晶Ti的高强度和粗晶Ti的高延展性。Cao等[60]通过引入坚硬稳定的“人工”相界面,制备了具有等厚和梯度结构的Cu/Ta多层膜。微压缩试验表明,2种异质结构具有超高的屈服强度和显著的均匀塑性应变。对于梯度结构试样,由4个梯度层组成,分别为软层(层厚为100 nm、200 nm)和硬层(层厚为20 nm、50 nm),其具有3个重复的梯度结构,3段分别命名为S1、S2和S3,实际上是一种典型的具有梯度晶粒尺寸和纳米层状相界面的异质结构。在压缩过程中,这3段依次发生变形。随着应变的增大,S1段首先发生塑性变形,其余两段保持弹性变形。随应变进一步增大,软层由于应变硬化而变得更强,使得S1段难以再变形,应力积累从S1段向S2段传递,S2段开始进行塑性变形。同样,当应变再次增大,应力从S2段传递到S3段,S3段开始发生塑性变形。对于等厚纳米晶样品,随着层厚的减小,其变形更加均匀,高强度和抗压塑性的最佳结合在层厚为20 nm时。首先,随着层厚的减小,晶粒尺寸迅速减小;当层厚小于50 nm时,Cu的平均面内晶粒尺寸小于80 nm。因此,由于小晶粒尺寸限制了位错增殖,位错塞积变得困难,位错在纳米晶金属难以塞积[61,62],特别是对于尺寸小于50 nm的晶粒。MD模拟还表明,由于位错的相互作用和增殖的减少,位错密度随着晶粒尺寸的减小而下降,这将减小界面处的应力集中,避免变形过程中剪切带的激活。其次,变形主要是由位错发射和异质界面的滑动来调节,而不是位错塞积,变形后Cu层中大量的位错发射证明了这一点。在h=20 nm时,Cu层的强度达到1.1 GPa,随着塑性应变的增加,Cu层的强度进一步提高。提高Cu层的强度可以降低界面的不相容性,但相界面仍比Cu层更硬,界面相对较低的不相容性通常可以抑制应变失稳,促进均匀的共变形。再次,与较硬、较薄的相界面相比,Cu层仍然具有较大的塑性变形。此外,由于相界面的强约束作用,Cu层完全限制在纳米柱内部变形,导致高应变区和高密度界面位错。随着塑性应变的增加,界面位错引起的背应力不断增加,最高可达0.8 GPa。背应力产生反向内应力,使部分位错成核的临界应力更高。因此,h=20 nm的等厚纳米多晶样品完全保持了均匀的共变形,具有高强度和高塑性。这种具有“人工”相界面的异质结构被证明是获得高强度且高塑性金属多层膜材料的有效途径。

4 纳米双金属多层膜的变形机制

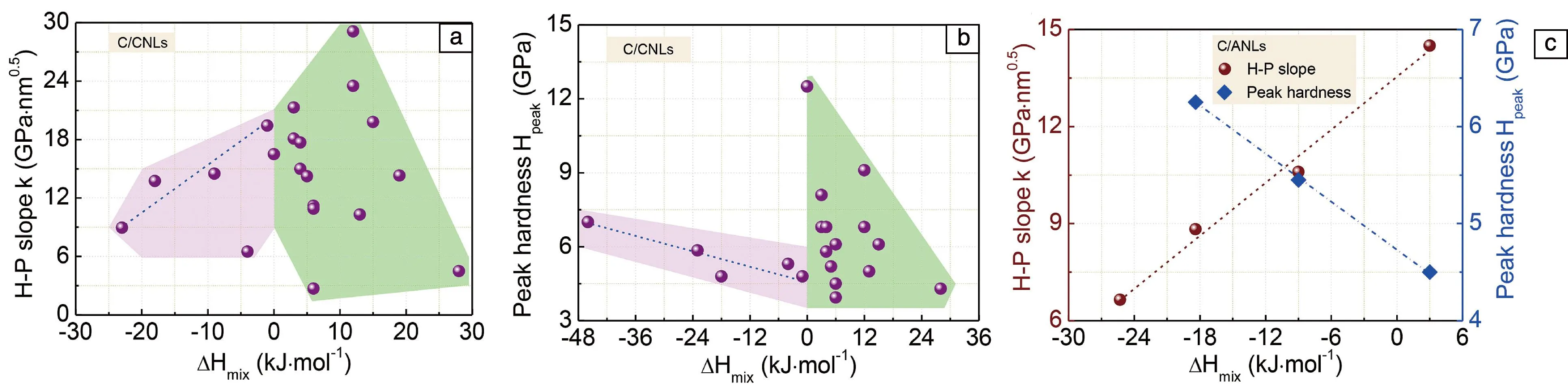

目前,广泛用于解释纳米金属多层膜强化行为尺寸效应的模型是Misra等[45]提出的Hall-Petch模型、CLS模型和IBS模型。基于位错塞积理论推导出Hall-Petch斜率K与峰值硬度Hpeak之间的关系,K值越大表明多层膜在较大的h下可以达到饱和强度,甚至是组分的理想强度[63]。此外,研究者们试图将纳米金属多层膜的峰值硬度与其物理参数相关联[43,64,65],如组元的层错能(Δγsf)、模量错配(Δμ)、混合焓(ΔHmix)等。然而,由于界面与位错相互作用的复杂性,难以定量描述其变化趋势。Liu等[66]指出ΔHmix对晶体/晶体界面处的界面剪切强度有很大的影响,界面临界剪切应力随正ΔHmix的减小而增大,但随ΔHmix变为负值而开始减小。ΔHmix值可以作为纳米层状材料中金属之间双原子相互作用强度的标志[67]。对于具有正ΔHmix的晶体/晶体纳米多层膜(C/C NLs),在界面处存在双原子相互作用的排斥应力,并且形成尖锐的界面,阻碍位错运动。反之,负ΔHmix表明界面处双原子存在吸引应力来驱动这些原子混合,其绝对值越大,界面处的吸引应力越大。Zhang等[68]尝试将K和Hpeak分别与混合焓ΔHmix联系起来,如图8所示。在C/C NLs中,当ΔHmix>0的时候,发现散点较大,K值与ΔHmix之间没有很好的关联性。相比之下,在ΔHmix<0时,K值随ΔHmix的减小而减小,而Hpeak则随ΔHmix的减小而增大。这表明K值越小,Hpeak越高,但这与普遍认为的K值越大,C/C NLs的Hpeak越大的观点相违背。另一方面,在晶体/非晶纳米多层膜中(C/A NLs),随着ΔHmix的减小,K值减小而Hpeak增大,表明K值与Hpeak之间存在反比关系,这些结果表明ΔHmix对纳米金属多层膜的力学性能起重要作用,特别是在ΔHmix<0时,这是因为ΔHmix与塑性变形过程中微观结构的稳定性密切相关。随后,Zhang等[68]提出了能量因子这一因素,发现该因素能够定量预测纳米金属多层膜中K值和Hpeak随界面结构的变化。

图8 晶体/晶体纳米多层膜的Hall-Petch斜率K(a)和峰值硬度Hpeak(b)与混合焓ΔHmix的关系;晶体/非晶纳米多层膜的Hall-Petch斜率和峰值硬度与混合焓的关系(c)[68]Fig.8 Hall-Petch slope (a)and peak hardness (b)versus enthalpy of mixing for the crystalline/crystalline nanolaminates (C/C NLs);Hall-Petch slope and peak hardness versus enthalpy of mixing for the crystalline/amorphous nanolaminates (C/A NLs)(c)[68]

从图5b和5c中可以看出,具有fcc/bcc结构的纳米金属多层膜屈服强度随h-1/2的变化曲线斜率往往比fcc/fcc结构的更大,这是由于界面错配以及组元之间的模量错配都会显著影响K值。与纳米双金属多层膜相比,研究发现高熵合金多层膜并没有表现出更高的K值。如图5d所示,在fcc/bcc Cu/Cr体系的K值远大于fcc/bcc NbMoTaW/CoCrNi高熵合金多层膜,其中有2个可能的原因导致K值的增加:第一,Cr的剪切模量是Cu的2.4倍[8],而高熵合金的剪切模量差仅为1.3倍[69,70]。较高的剪切模量错配导致较大的弹性模量错配(Koehler)应力,可以阻止位错在界面上滑动,从而增强了界面上的位错积累[71]。第二,与高熵合金多层膜相比,Cu/Cr体系具有Cu(111)//Cr(110)K-S取向关系。最近,在沉积的Cu/Cr多层膜中观察到亚稳态的Bain-Pitsch(B-P)取向关系[72]。与K-S相比,B-P取向关系具有较低的界面附着能。因此,较低的抗剪切强度需要较高的临界应力来实现界面滑动,从而产生较高的界面强化效果。

当层厚减小到10~50 nm时,位错难以在界面塞积,此时,层内单位错弯曲滑移是主要变形机制,称为CLS模型[73]。在这种情况下,硬度的增大速率随层厚的减小而变慢。对于CLS模型,研究者们考虑了3种影响因素。首先,纳米多层膜的界面处可能存在位错核,原子模拟模型预测,在应力作用下,界面可能发生剪切,导致滑移位错被界面吸收,而位错核在界面上扩散,降低了CLS应力。其次,界面应力也有显著的影响,由于界面应力的存在,相邻两层的界面会受到预应力,并通过CLS机制协助外加应力导致屈服。第三,塑性变形过程中相互作用的位错数量是可数的。通常,纳米金属多层膜的界面具有单个或多个错配位错阵列,在变形过程中起阻碍作用。此外,在CLS模型中,界面的滑移位错可能发生重排,形成新的结构。在形成新结构的过程中,来自不同滑移体系的位错在界面滑移,可能会发生反应形成新的位错。

虽然CLS模型表明硬度随层厚的减小而增大,但大量的实验结果表明,层厚在10 nm左右时硬度通常会达到峰值,之后硬度随层厚进一步减小而降低。所以,当层厚减小到几个纳米时,CLS模型不成立,此时IBS机制起主要作用。在这种情况下,硬度取决于阻碍位错穿过界面的能力,并且共格和非共格界面的强化机制是不同的。在具有共格界面的纳米金属多层膜中,位错在界面上滑移受到阻碍小,虽然在界面处容易发生位错滑移,但纳米金属多层膜的硬度仍高于块体材料。这种界面效应的强化机制包括:弹性模量错配(Koehler)、共格应力(coherency stresses)、错配位错等。在这些强化机制中,Koehler应力被认为是位错滑移的主要障碍。在纳米金属多层膜中,位错在低模量层形核,并向高模量层移动。晶格错配度也是一个重要因素,与共格应力相关。在晶格错配度较大的纳米金属多层膜中,当层厚大于形成共格界面的临界层厚时,将产生错配位错。Hoagland等[74]预测了具有共格和半共格界面的纳米金属多层膜的滑移行为,由于界面和位错之间的相互作用,半共格界面比共格界面更能阻碍位错滑移。对于具有非共格界面的纳米金属多层膜,界面阻碍位错滑移能力取决于界面剪切强度,剪切强度越低,阻碍位错滑移的能力越大,表现出比共格界面更高的硬度。

5 结 语

纳米双金属多层膜以其独特的结构和各种优异的物理、化学以及力学性能,在各个领域都有着极其广泛的应用前景,受到了人们的密切关注。影响纳米金属多层膜性能的因素较多,其中多层膜的调制周期和界面结构是两个关键因素。此外,制备方法、晶粒尺寸及形貌和孪晶等因素也会影响多层膜的性能。从近年的研究结果来看,纳米金属多层膜的强度随层厚的减小而增大,到临界层厚时,多层膜强度再随层厚的减小呈现不变、软化和增强3种不同的变化趋势。虽然fcc/fcc和fcc/bcc晶体结构的纳米金属多层膜已经被广泛研究,但对bcc/hcp和hcp/hcp体系的多层膜研究还不够充分。此外,除了双金属多层膜外,金属/高熵合金[75,76]和高熵合金/高熵合金[77]多层膜成为了一个新的研究热点。高熵合金多层膜具有独特的界面结构[75,78,79],界面结构强烈依赖于多层膜的晶格错配和特征尺度。由于界面存在多种金属元素,导致大的原子半径差,高熵界面易发生由晶体向非晶的转变。例如,NbMoTaW/CoCrNi高熵合金多层膜[80]界面的晶格错配度高达9.3%,并且其原子半径错配为5.8%,远高于单层的2.3%和0.17%。因此,高弹性能通过界面残余应变储存起来,成为晶体向非晶转变的驱动力。其次,NbMoTaW层和CoCrNi层的混合焓(ΔHmix)分别为-6.5和-4.9 kJ/mol,包含7种元素的高熵界面ΔHmix为-14.2 kJ/mol。因此,层界面原子半径错配增大和混合焓降低是相变行为的主要原因[81]。与双金属多层膜相比,高熵合金多层膜具有更高的硬度[77],其主要原因有:① 高熵合金多层膜由多个不同的金属元素构成,高熵合金复杂的界面结构阻碍位错的运动。② 高熵合金多层膜中界面通常具有较高的应变能,能够限制位错运动来增强界面的稳定性。③ 高熵合金多层膜中的多种元素形成固溶体,其中的溶质原子会导致晶格畸变,并阻碍位错的运动。因此,新型高熵合金具有的优异力学和物理特性[82,83],为设计高强、高韧、耐磨以及耐高温的纳米结构金属多层膜提供了广阔的空间。