金属层状复合材料的力学行为及微观变形机理

姜 爽,贾 楠,Peng Lin Ru

(1. 东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110819.(2. 东北大学材料科学与工程学院 材料各向异性与织构教育部重点实验室,辽宁 沈阳 110819.(3. 林雪平大学工程材料系,瑞典 林雪平 58183)

1 前 言

随着现代工业化进程的飞速发展,日益严苛的使役环境对金属结构材料的强度和韧性均提出了较高的需求,开发具有优异综合力学性能的先进结构材料是国内外材料研究者的不懈追求。传统强化手段,例如固溶强化、细晶强化、第二相强化等,在明显提高材料强度的同时,通常以牺牲韧性为代价,致使金属材料表现出明显的强度和韧性倒置关系[1,2]。因此,仅靠单一地调整微观结构的设计理念无法实现材料强度和韧性的协同提升。近来,多尺度非均匀结构[3-6]的设计思想被提出,该思路是获得良好强度与韧性匹配的有效途径。这种设计策略是通过控制晶粒形态[7,8]或引入界面约束[9]等方式,多层次多尺度地调控微观结构非均匀化,使材料组合了从纳米尺度到宏观尺度的多个维度特征,从而可以有效地为材料提供更优的综合力学性能[7,10-14]。这种概念的一个典型设计实例是金属层状复合材料(laminated metallic composites,LMCs)[15,16],通过将异种金属的特性综合到一种材料中并引入层间异质界面的约束效应,在获得优异的强度-韧性匹配方面具有潜在的能力。

金属层状复合材料是由两种以上具有不同性质的金属组元以一定的方式进行界面匹配而形成的多层材料[17,18],该材料由于组织结构简单、制备工艺多样而备受关注。此外,在该种材料中,异种金属呈层状分布,并非均匀地混合,从而使各金属组元能够在保持原有性质的基础上,相互弥补不足,使材料整体具有单一金属或合金无法比拟的优异性能,有望提高材料的电性能、磁性能及热稳定性等[19,20],同时还具有成本低廉、应用广泛等特点。可以通过调控金属层状复合材料的组元金属种类、组元层尺度、晶粒尺寸、织构和界面特性等参数使材料满足不同的服役要求[21,22]。金属层状复合材料有望在微/纳米机电系统[23,24]、磁性数据存储[25]、储氢[26]、摩擦[27]和核工业[28-32]等领域得到广泛应用。

由于内部具有独特的层状结构及高密度的异质界面,金属层状复合材料具有独特的力学性能。而且随着组元层厚的减小,异质界面的影响越发显著,从而使金属层状复合材料表现出不同于传统块体材料的力学行为。探索金属层状复合材料的宏观力学性能与组元层厚、界面结构、组元金属微结构等的内在关联并揭示其对应的微观机制,对设计具有优异综合力学性能的金属层状复合材料有重要的理论和实际意义。本文旨在对金属层状复合材料的微观力学行为及变形机理进行综述,分别介绍了金属层状复合材料的微观结构和宏观力学性能等方面的研究进展,着重讨论了室温下金属层状复合材料的微观力学行为及其内在的物理机制,加深对非均匀层状结构金属复合材料形变行为和强韧化的理解。最后,本文对未来金属层状复合材料力学行为的研究进行了简要展望。

2 金属层状复合材料的微观结构与宏观力学性能

2.1 异质界面的结构特征

金属层状复合材料由周期性排列的各组元金属及组元层间的异质界面共同构成。当组元金属种类确定时,随着组元层厚的减小,异质界面的体积分数增大,异质界面结构类型逐渐成为决定金属层状复合材料性能的关键因素,对载荷传递、应力配分和变形协调等均具有重要的影响。因此,深入理解金属层状复合材料力学行为首先要充分了解层间异质界面的微结构特征及其对微观变形机制的作用。根据组元金属晶体结构属性的不同,可以将金属层状复合材料中的异质界面分为晶体/晶体和晶体/非晶体2种。鉴于非晶具有短中程有序的结构特性,包含有非晶组元层的复合材料会表现出独特的力学行为。本文仅关注晶态金属层状复合材料的力学行为。针对晶体/晶体异质界面,根据组元金属间本征混合焓大小的不同,金属层状复合材料中的异质界面可以分为混合(miscible)界面和不易混合(immiscible)界面。例如,金属Mg和Ti之间的混合焓为正值,因此Mg/Ti界面为不易混合界面,界面处无金属间化合物和明显的扩散[33];金属Ti和Cu之间的混合焓为负值[34],因此Ti/Cu界面为混合界面,界面处通常会形成明显的互扩散层、金属间化合物或非晶层[35]。常见的不易混合异质界面有Cu/Ag[36]、Cu/W[37]、Cu/Ta[38]、Cu/Cr[39]、Cu/Mo[34]、Cu/Nb[40-43]、Cu/Co[32]、Cu/Fe[44]、Cu/V[44]、Zr/Nb[45]、Mg/Nb[46]和Mg/Ti[33]等。对于不易混合异质界面,根据界面两侧组元金属的晶格失配度大小,异质界面结构可以分为共格、半共格和非共格。异质界面为共格结构时,对应的界面能最小,此时原子排列和滑移系在界面上连续,位错可以穿过该界面,例如Cu/Ni界面。异质界面为半共格结构时,界面处会产生一系列的刃位错以降低界面能,此时位错不能穿过异质界面,如Cu/Nb[47]、Cu/Ta[38]界面。异质界面为非共格结构时,界面处原子排列较为混乱,一般表现为几个原子层厚的错排,与大角度晶界相似。需要注意的是,异质界面的结构具有尺寸效应,例如随着组元金属层厚的变化,Cu/Nb界面根据其原子结构可以分为原子尺度清晰界面、界面转变区和非晶区[43]。

对于具有共格或半共格结构的异质界面,根据界面两侧组元金属的晶体结构、取向关系和原子排布,异质界面和位错之间有几种不同的交互作用行为:位错可以穿过界面、被界面吸收和存储。具体交互作用类型依赖于异质界面结构特征(是否阻碍位错穿过)和位错类型(滑移位错或孪生位错)[47]。Zheng等[47]运用透射电子显微镜对位错-异质界面交互作用进行了精细表征,如图1所示。对于Cu/Ag纳米层状结构中的{111}Cu//{111}Ag异质界面,当界面两侧金属的取向关系为cube-on-cube时,两组元金属中的滑移系在界面处完美匹配,Ag组元中的孪生位错可以顺利地穿过Cu/Ag界面,诱发Cu层中发生孪生(图1a);当异质界面两侧金属的取向关系为heterotwin时,这种镜面对称的界面取向导致孪生滑移系在界面两侧不匹配从而无法穿过异质界面,此时Ag中的孪生位错被界面阻碍并进一步被界面部分吸收,异质界面处孪生位错的柏氏矢量分量导致Cu/Ag界面发生倾转(图1b)。对于具有K-S取向关系({111}<110>Cu//{110}<111>Nb)的Cu/Nb界面,当界面两侧的原子排布为{112}Cu//{112}Nb时,滑移位错容易穿过界面,从而在材料中形成滑移带(图1c);当界面两侧的原子排布为{111}Cu//{110}Nb时,异质界面阻碍滑移位错穿过,从而导致非晶体学剪切带的形成(图1d)。

图1 Cu/Ag和Cu/Nb纳米层状复合材料中不同异质界面的原子结构TEM像、位错-界面交互作用的TEM像以及示意图[47]:(a)Cu/Ag中cube-on-cube取向关系的{111}Cu//{111}Ag界面,(b)Cu/Ag中heterotwin取向关系的{111}Cu//{111}Ag界面,(c)Cu/Nb中K-S取向关系的{112}Cu//{112}Nb界面,(d)Cu/Nb中K-S取向关系的{111}Cu//{110}Nb界面Fig.1 TEM images of atomic structure and dislocation-interface interaction,and corresponding schematic illustration of different interfaces in Cu/Ag and Cu/Nb nanolaminates[47]:(a)cube-on-cube {111}Cu//{111}Ag interface in Cu/Ag,(b)heterotwin {111}Cu//{111}Ag interface in Cu/Ag,(c)K-S orientated {112}Cu//{112}Nb interface in Cu/Nb,(d)K-S orientated {111}Cu//{110}Nb interface in Cu/Nb

2.2 硬度/屈服强度的尺寸效应

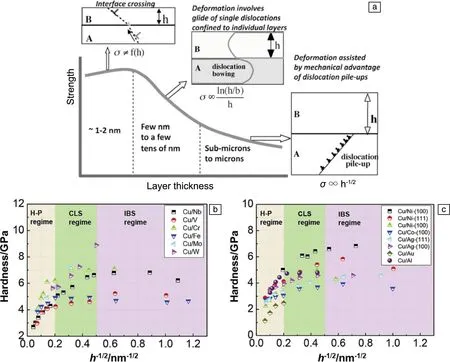

金属层状复合材料的另一个典型特征是其可调整的组元层厚度(h)。随着内部特征h的变化,金属层状复合材料内部的塑性变形行为明显变化,从而导致其强度/硬度具有强烈的尺寸效应。目前,由Misra等[48,49]提出的金属层状复合材料强/硬度的尺寸效应理论(图2a)被广泛接受:当h在亚微米及以上尺度时,复合材料的屈服强度/硬度随h的减小而增大,满足经典的Hall-Petch关系,即强度与h-1/2成正比;当h小于100 nm时,单个组元层内无法形成位错塞积,强/硬度遵循位错层内约束滑移(confined layer slip,CLS)模型,即强度与ln(h)/h成正比;当h降低至某临界尺寸(几纳米到几十纳米)以下时,层状复合材料中的变形机制转变为位错穿过界面,材料的屈服强度/硬度开始下降。纳米层状复合材料的强/硬度峰值由位错穿过界面的界面阻碍强度(interfacial barrier strength,IBS)所决定,可归因于不同强化机制(Koehler应力、失配位错、化学应力和共格应力等),这与组元金属的固有物理属性有关,例如组元金属的层错能、模量、混合焓、界面特性等[50]。Zhang等[50-54]通过对多种组元层厚的Cu/Cr、Cu/Nb层状复合材料的系统研究,总结了面心立方结构(fcc)和体心立方结构(bcc)系纳米金属多层复合膜中强/硬度的尺寸效应规律。此外,其它大量关于纳米层状复合材料的研究也证实了上述结论,如图2b和2c所示。但是,一些研究表明,对于层厚处于Hall-Petch规律主导区域的层状复合材料,当晶粒尺寸小于h或者出现孪晶时,实验测得的复合材料强度明显偏离Hall-Petch模型预测值,这是因为这些固有的内部结构特征可以进一步强化层状复合材料[33,55]。基于这一点,金属层状复合材料强度对固有尺寸效应和外在尺寸效应的依赖性也得到了广泛研究,固有尺寸效应包括组元层厚、层内亚结构、界面结构的影响,外在尺寸效应包括样品尺寸、加载方式等的影响[56,57]。上述大量研究主要关注立方系层状复合材料中的强/硬度与组元层厚的关系,进一步包含密排六方结构(hcp)金属的层状复合材料逐渐引起研究者的关注,例如bcc/hcp(Mg/Nb[58]、Co/Mo[59])、fcc/hcp(Cu/Zr[60,61])和hcp/hcp(Mg/Ti[33])体系。Callisti等[45]研究了包含hcp金属的Zr/Nb层状复合材料,也得到了类似于立方系层状复合材料中的尺寸效应机制,具体如下:当组元层厚h大于60 nm时,Zr/Nb复合材料的强度可由Hall-Petch模型准确描述;当层厚h在27~60 nm之间时,强化机制转变为CLS模型;当层厚h小于27 nm时,Zr/Nb复合材料的强度降低。

图2 金属层状复合材料中尺寸效应的示意图(a)[49]及fcc/bcc体系(b)和fcc/fcc体系(c)典型层状材料硬度随组元层厚的变化规律[50]Fig.2 Schematic illustration of size effect in LMCs (a)[49] and the variation of hardness as a function of layer thickness for several typical fcc/bcc LMCs (b)and fcc/fcc LMCs (c)[50]

为了揭示金属层状复合材料中强/硬度尺寸效应的物理起源,研究者们也开展了大量的数值模拟工作。Jia等[62]通过晶体塑性有限元方法(crystal plasticity finite element method,CPFEM),从理论角度证实了实验无法定量获得的微观形变系统开动行为的尺寸效应:当Cu/Nb层状复合材料的组元层厚在微米尺度时,位错滑移为主要的变形机制;当组元层厚为几十纳米时,剪切带和位错滑移均为主要的变形机制。Chen等[63]将离散滑移(discrete slip)模型嵌套进CPFEM,揭示了Cu/Nb纳米层状复合材料中强度尺寸效应的物理本质:组元层厚对强度的影响来源于层厚对晶界上位错源长度的限制。

2.3 强度-韧性的匹配关系

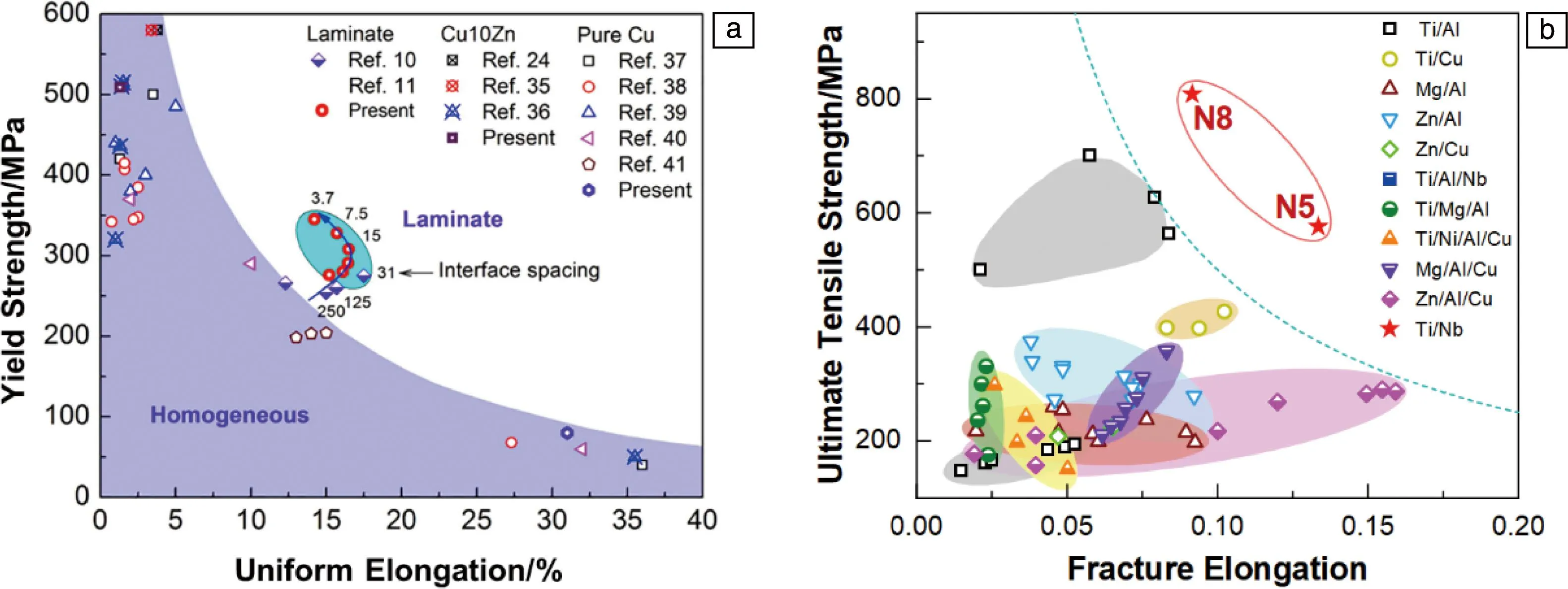

金属层状复合材料作为非均匀结构材料的一种,在获得良好的强度-韧性匹配方面具有潜在的能力。通过总结文献中报道的一些金属层状复合材料的强度-韧性关系(图3)不难发现,通过调控其多尺度微观结构特征(组元金属晶体结构、层厚比、界面结构特性等),可以在金属层状复合材料中获得良好的强度-韧性匹配。Ma等[21]研究了Cu/青铜层状复合材料的强度、拉伸塑性与组元层厚之间的关联性,结果发现:在组元金属硬度相近的条件下,随着组元层厚(微米级)的减小,Cu/青铜层状复合材料的抗拉强度和均匀延伸率同时增大。在此基础上,Huang等[64]制备了一系列更小层厚的Cu/青铜层状复合材料,发现材料的强度和韧性并不是随组元层厚单调变化,存在最优的组元层厚使材料具有优异的强度-韧性匹配(图3a)。Wang等[65]研究了组元层硬度比对Cu/Cu-Zn合金复合材料宏观力学性能的影响:组元金属间大的硬度差可以明显提高材料整体的强度和拉伸塑性,这是由于此时异质界面处会产生更大背应力,较大的背应力可以激活组元金属中本来难以开动的滑移系,从而改善材料的强韧性。近年来,Jiang等[66]研究了异质界面特征对Ti/Nb层状复合材料综合力学性能的影响。结果表明,具有弯曲异质界面(即出现大量剪切带)的Ti/Nb材料具有明显优于其它六方系金属层状复合材料的强度-拉伸塑性匹配(图3b),这被归因于剪切带引入的剪切应力场促进

图3 Cu/青铜层状复合材料(a)[64]和Ti/Nb层状复合材料(b)[66]的强度-拉伸塑性匹配及与其它材料对比Fig.3 Comparison of strength versus tensile elongation of Cu/bronze LMCs (a)[64] and Ti/Nb LMCs (b)[66] with other materials

3 金属层状复合材料的微观力学行为及变形机理

3.1 微观力学行为

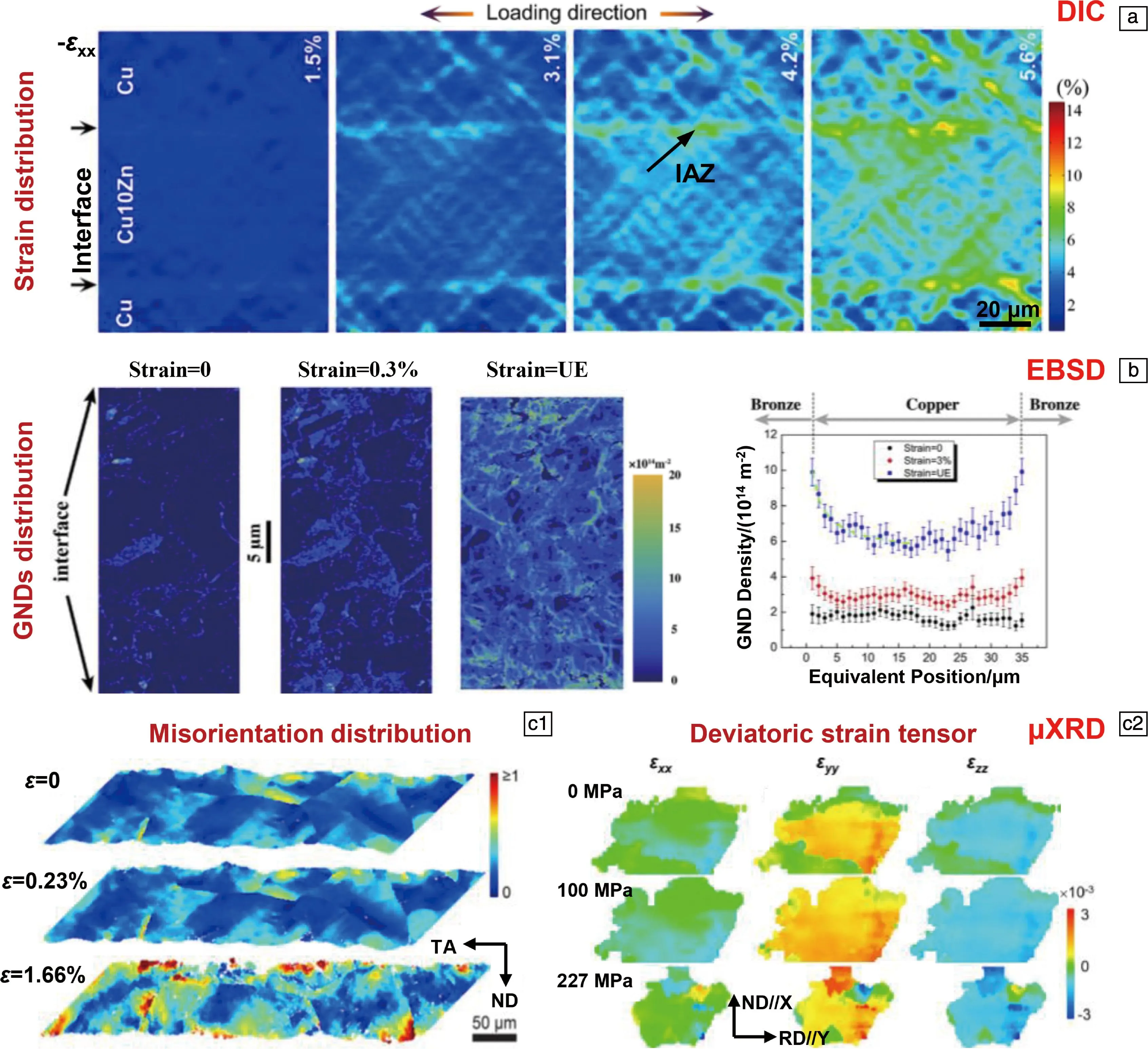

金属层状复合材料中由于两种组元金属共存,其变形行为与双相材料存在共同点,例如两相之间的形变协调和应力配分。此外,由于异质界面的引入以及其独特的层状结构特征,金属层状复合材料也具有独特的微观力学行为。针对金属层状复合材料中的形变协调特征,研究者运用基于扫描电子显微镜的高分辨数字图像关联(high resolution digital image correlation,HR-DIC)技术、电子背散射衍射(electron backscattered diffraction,EBSD)技术和基于同步辐射的X射线微束衍射(X-ray micro-diffraction,μXRD)技术等对局域应变分布/协调进行了精细表征。Lhuissier等[67]运用DIC技术获得了奥氏体/马氏体层状复合钢在拉伸过程中的应变演化,发现层状结构可以缓解马氏体脆性层的过早颈缩和由此导致的局部断裂,从而使马氏体层可以承担高达20%的非局域应变,提高了其拉伸塑性。近年来,Huang等[64]运用原位HR-DIC表征了Cu/青铜层状复合材料中界面附近的应变分布(图4a),证实了界面影响区(interface affected zone,IAZ)的存在,并揭示了界面影响区的作用机制:在拉伸变形过程中界面附近区域出现约几微米范围的应变梯度区,将该区域定义为界面影响区;随拉伸载荷增大,界面影响区的宽度保持不变,但其内部的应变梯度增加;他们进一步提出了层状复合材料中存在获得最优强塑性匹配的临界组元层厚(即相邻界面影响区重叠时所对应的层厚)。这项研究从全新的角度出发阐明了异质界面在金属层状复合材料变形过程中的作用机理,极大地推进了该类材料变形机制的研究。除此之外,Huang等[68]运用HR-DIC技术研究了Ti/Al层状复合材料在塑性变形过程中局部应变的演化,揭示了该材料良好韧性的起源:与单相Ti相比,尽管层状结构中的Ti层会出现应变局域化现象,但Ti层的应变会传递给相邻Al层,这将释放层状复合材料中Ti层的应变局域化,从而改善Ti的拉伸塑性。

图4 金属层状复合材料中的局域应变分布随拉伸变形的演化:(a)Cu/青铜层状复合材料的εxx应变演化[64],(b)Cu/青铜层状复合材料界面的几何必需位错(GNDs)密度演化[21],(c1)Ti/Al层状复合材料中Al层的取向差演化[69],(c2)粗/细晶层状纯Ti中单个粗晶粒的晶格应变演化[70]Fig.4 Evolution of local strain distribution in LMCs with the applied tensile strain/loading increasing:(a)distribution evolution of εxx strain in Cu/bronze[64],(b)evolution of geometrically necessary dislocations (GNDs)density in Cu/bronze[21],(c1)evolution of misorientation in the Al layer of Ti/Al[69],(c2)evolution of deviatoric strain tensor in individual coarse grain of layered coarse-/fine-Ti[70]

根据上述研究可以发现,由于组元金属力学性能及微观结构的差异,金属层状复合材料在塑性变形过程中会出现组元之间的应变不协调行为。因此,异质界面处会引入几何必需位错(geometrically necessary dislocations,GNDs)以协调应变梯度。当界面处累积的几何必需位错数量足够多时,会阻碍后续位错的滑移,导致长程背应力的产生,从而影响金属层状复合材料整体的力学行为。进一步,Ma等[21]运用EBSD技术研究了Cu/青铜层状复合材料中几何必需位错的塞积行为(图4b),证实了异质界面在变形过程中会影响相邻金属层,并通过产生几何必需位错塞积促进背应力硬化。最近,Yu等[69]借助最先进的原位μXRD技术首次揭示了拉伸变形过程中Ti/Al层状复合材料中Al层的变形行为(图4c1):拉伸变形前,Al层中为具有超低应变的变形组织;在后续拉伸变形过程中,该变形组织、异质界面约束、晶粒尺寸和晶体取向对Al层的塑性变形有重要的影响;Al层中发现了从异质界面到层中心的位错密度梯度,并且该梯度在拉伸变形过程中略有增加。该研究结果为理解金属层状复合材料中的界面约束效应提供了有价值的见解。进一步,Li等[70]运用原位μXRD技术针对粗/细晶层状分布纯Ti中单个粗晶粒的晶格偏应变的分布与演化进行了定量表征(图4c2),分析了材料中形变协调的物理过程:大量位错在异质界面附近发生塞积,由此产生的背应力会抑制已激活的位错源继续发射位错;此后随着施加应力继续增加,异质界面附近的局域应力持续累积,最终其分切应力将导致高临界应力

微观应力的演化和配分是材料微观力学行为的另一个重要表象。Wu等[71]研究了细/粗晶层构成的层状无间隙原子钢的微观力学行为,揭示了异质界面的约束作用会改变层状材料内部的应力状态。Huang等[68]借助原位中子衍射技术获得衍射谱随施加载荷的演化(图5a1),进而揭示了层状结构对Ti/Al复合材料中组元金属之间载荷配分行为的影响。结果表明,Ti/Al层状复合材料的单轴拉伸变形可以分为3个阶段:弹性变形阶段(Stage I)、弹-塑性转变变形阶段(Stage II)和塑性变形阶段(Stage III),如图5a2所示。不同变形阶段中的应力状态和应力传递示意图见图5b,在Stage I时,软Al层和硬Ti层中均为弹性变形,晶格应变随施加应力呈线性增加。但是Ti的杨氏模量偏离其理论值,而Al的杨氏模量几乎保持不变,说明在此阶段Ti层承受额外的拉伸应力,导致了应力配分和Ti/Al界面处内应力的出现,该内应力随着弹性应变的增大而积累;进一步,由于2种金属屈服强度的差异,软Al层优先发生屈服,而硬Ti层仍保持弹性变形,复合材料变形进入了Stage II。此时,Al层的变形受限于相邻硬Ti层。因此,为了维持组元金属的共变形,Ti和Al层之间的强耦合作用导致了沿拉伸方向的内应力增加;最后,在Stage III时,软Al层和硬Ti层均发生塑性变形。在一定程度上,Ti层的塑性变形逐渐提高了Ti和Al层之间的形变相容性,使沿拉伸方向的内应力减弱。该研究表明弹-塑性转变变形阶段中组元金属之间的应力配分可以提高金属层状复合材料的变形相容性,但是会增加界面处的应力集中[68]。Kim等[72]运用原位中子衍射技术表征了孪生诱导塑性钢/无间隙原子钢层状复合材料的微观形变,也证实了异质界面在层状复合材料变形过程中具有载荷传递和应力配分的作用,进一步揭示了界面处额外GNDs的演变机制。除了上述提及的组元金属之间的应力协调与配分,Gu等[73]将原位中子衍射与有限元模拟相结合,从晶粒尺度对Cu/Nb复合线材中的弹塑性变形行为进行了全面的研究,在考虑初始残余应力的情况下,实验和模拟结果一致表明,Cu中<100>取向晶粒发生塑性活动时的宏观应力高于<111>取向晶粒。近期,Jiang等[74-76]从组元金属之间、不同取向晶粒之间的微观应力交互作用角度出发,借助基于大科学装置的高能射线衍射技术,针对包含hcp结构金属的Ti/Nb层状复合材料的微观力学行为进行了系统研究。基于同步辐射高能X射线衍射(high-energy X-ray diffraction,HE-XRD)技术对晶格应变、全应力张量进行表征,明确了该复合材料的持续强化来源于Nb组元中的异质界面诱导强化和位错强化,复合材料整体的应变硬化来源于Nb中<211>取向晶粒的贡献;并且首次揭示了剪切带对组元金属之间的载荷传递有促进作用(图6)[74]。进一步,将由原位中子衍射获得的各组元金属的应变硬化行为与位错类型相关联,揭示了异质界面诱导强化与GNDs演化密切相关;而统计存储位错(statistically stored dislocations,SSDs)对异质界面诱导强化无显著贡献,它们贡献于材料整体的应变硬化[75]。随后,定量表征了Ti/Nb层状复合材料在单轴拉伸变形过程中的组元金属间微观交互作用应力,并探讨了与异构变形诱导(hetero-deformation induced,HDI)强/硬化之间的相关性。结果发现,HDI硬化和组元金属间应力随形变的演化趋势一致,表明HDI硬化直接关联于金属层状复合材料内部的变形不相容性;基于此,建立了组元金属间微观交互作用应力与HDI硬化之间的定量关系[76]。上述工作实现了对金属层状复合材料中应力状态/配分以及微观形变行为的实验量化研究,为丰富金属层状复合材料的强韧化基础理论奠定了基础。

图5 Ti/Al层状复合材料在单轴拉伸过程中的应力配分行为(a)及不同变形阶段内应力演化示意图(b)[68]Fig.5 Stress partitioning behavior (a)and the corresponding illustration of internal stress evolution (b)of Ti/Al LMCs during the uniaxial tensile deformation[68]

图6 Ti/Nb层状复合材料的微观组织结构(a)以及在单轴拉伸过程中的微观力学行为(b)和全应力张量(c)[74]Fig.6 Microstructure (a),micro-mechanical behavior (b)and complete stress tensor (c)of Ti/Nb LMCs during the tensile deformation [74]

3.2 微观变形机制

金属层状复合材料在变形时,由于异质界面的影响或局部应力/应变状态的改变,各组元金属中的微观变形机制可能异于块体金属,这是金属层状复合材料变形行为的又一特性。借助电子显微镜对形变微观结构的表征,研究者探索了位错等变形机制与异质界面之间的交互作用[47]。对于fcc结构金属,在异质界面的诱导作用下,低层错能组元(如Ag,Au等)中形成的堆垛层错/孪晶会穿过异质界面使得相邻高层错能金属层中也产生大量的层错和孪晶。例如,对具有亚微米级层厚的Cu/Ag复合材料研究发现,通过不全位错穿过异质界面,Cu中的形变孪生被促进,致使具有中高层错能(45 mJ·m-2)的金属Cu在室温静态变形过程中出现孪晶[77]。对于hcp结构金属,异质界面的强约束作用会促使组元金属开启本不易开动的滑移体系[66,70,78,79]。例如,Wu等[80]研究表明,在Ti/Al层状复合材料的单轴拉伸变形过程中,硬相Ti3Al中出人意料地在室温下开动了

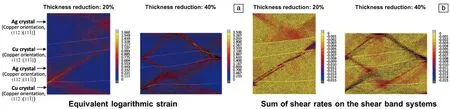

除了直观地表征形变微观结构,晶体学织构变化可以敏感地反映材料中开动的变形机制。Beyerlein等借助织构表征和后续数值模拟手段,研究了Cu/Nb[41]、Zr/Nb[82,83]和Mg/Nb[46]等层状复合材料在轧制(即平面应变压缩)变形过程中的微观变形机制演变。将通过中子衍射获得的Cu/Nb层状复合材料各组元金属的织构结果与单相块体Cu、单相块体Nb和铸造Cu-20%Nb(质量分数)复合材料的轧制织构结果进行了比较,结果表明:Cu和Nb层中形成的织构与其单相块体金属和Cu-20%Nb材料中的经典轧制织构明显不同,Cu层中出现了择优强化的β纤维织构组分,Nb层中出现了α纤维织构强化而γ纤维织构减弱的现象。进一步结合粘塑性自洽多晶模拟揭示了Cu/Nb复合材料中织构演变的内在变形机制:Cu组元层为平面滑移,Nb组元层为特定的{110}和{112}滑移系[41]。对于包含有hcp结构金属的Zr/Nb层状复合材料,Carpenter等[83]将中子衍射和基于位错的多晶塑性本构模型相结合来研究具有不同数量级层厚的层状材料的微观变形机制,发现纳米层状复合材料中各组元金属的织构明显偏离块体金属Zr或Nb的轧制织构。进一步模拟结果表明,Nb组元中{112}<111>和{110}<111>滑移共同贡献于该织构演化,Zr组元中柱面滑移和基面滑移主导塑性变形。除位错滑移和孪生外,剪切带也是金属层状复合材料中重要的微观变形机制,其开动和扩展与组元金属的初始取向和力学性能密切相关。Jia等[84-86]使用CPFEM对Cu/Ag、Cu/Nb层状复合材料的平面应变压缩变形进行模拟(图7),揭示了层状复合结构中的剪切带扩展和宽化等规律,从理论角度证实了剪切带是导致层状复合材料中fcc结构金属织构异常演化的根本原因。

图7 由晶体塑性有限元方法(crystal plasticity finite element method,CPFEM)模拟得到的初始取向为Copper的Cu/Ag双晶在不同压下量时的应变分布(a)和剪切带系统的开动情况(b)[84]Fig.7 CPFEM predicted distribution of equivalent logarithmic strain (a)and sum of shear rates on the shear band systems (b)for Cu/Ag bicrystals with initial Copper orientation at different thickness reductions[84]

3.3 强韧化机理

在金属层状复合材料中,传统金属材料的强化理论如固溶强化、细晶强化和位错强化机制也同样适用。如果组元金属在变形过程中发生相变或孪生,那么金属层状复合材料中也会存在相变强化/增韧或孪生强化/增韧机制。此外,金属层状复合材料可被视为人为构造的双相材料,因此基于混合定律的强化理论可以在一定程度上用来初步评估层状复合材料的强度。但是由于层状复合材料中的尺寸效应和异质界面的特性,其强度往往会高出混合定律预测值。最后,值得一提的是,金属层状复合材料也归属于非均匀结构材料的范畴,HDI强化机制可以进一步阐明异质界面在金属层状复合材料强韧化方面发挥的重要作用。实际上,层状复合材料的最大特点是引入了大量的异质界面,这些界面对材料的强韧化至关重要。由于组元金属的力学性能和微观结构差异,金属层状复合材料在塑性变形过程中会发生界面约束下的各组元不协调变形行为,从而导致在异质界面处引入几何必需位错以协调应变梯度,进而对金属层状复合材料整体的力学行为产生影响。当界面处塞积的几何必需位错数量足够多时,会阻碍后续的位错滑移,从而在软组元金属中产生长程背应力;同时异质界面处塞积的几何必需位错会在硬组元金属中产生大小相等方向相反的前应力。背应力和前应力分别造成软组元金属的硬化和硬组元金属的软化,促进材料进一步产生应变硬化和两组元的协调变形,这可以很好地解释非均匀结构材料打破强度-韧性倒置关系的物理起源[87,88]。

近来,研究者发现在金属层状复合材料中的一个典型韧化机制是变形过程中弥散微观剪切带/应变带的出现[64,89]。该种弥散剪切带可以有效地缓解应力集中,从而推迟颈缩的发生。Huang等[64]通过表征Cu/青铜层状复合材料在拉伸变形过程中的应变分布(图4a),发现了粗晶Cu层和纳米晶青铜层中均存在与加载方向成45°角的弥散剪切带。进一步研究表明,在弹-塑性转变变形阶段(Stage II)异质界面处的应力集中促使了该种弥散剪切带的萌生;此后粗晶层和相邻硬组元抑制了剪切带的失稳性扩展,从而导致了弥散的微观剪切带形成[89]。

4 结 语

层状结构设计作为实现金属材料强度-韧性匹配的有效策略,在高端先进制造领域具有潜在的应用前景。对于金属层状复合材料这种典型的层状非均匀结构而言,通过调控其内部的微结构特性(异质界面结构、组元层厚等),进而影响其微观力学行为和变形机制,可以开发出高强高韧结构材料。深入理解金属层状复合材料在服役条件下的形变损伤机理,对该类材料的可控设计和强韧化新理论的发展均具有重要意义。因此,将多尺度微观应力/应变分析和形变微观结构表征相结合,在更深层次上揭示该类材料微观结构-微观力学行为-宏观力学性能关联性,建立可靠的强韧化理论和物理模型,将是未来研究的挑战与热点。