炼化企业典型保温材料性能评价与问题分析

苏耀伦 李玖重 郜建松 王恒博 李晓睿

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心)

1 概述

炼化企业大量的高温设备及管线因工艺、安全等因素需进行绝热处理,每年保温检维修工程投资多达上千万元,因此对保温材料的需求量巨大。据不完全统计,目前国内保温材料已多达20 多个种类、几十个品种。因使用环境要求,炼化企业使用的保温材料需具有不燃等安全特性,一般为无机材料,包括玻璃纤维、岩棉、硅酸铝耐火纤维、硅酸钙、复合硅酸盐、二氧化硅气凝胶毡等[1]。优质的保温材料一定程度上能够降低设备及管线的散热损失,提高企业经济效益,延长保温工程的全生命周期,降低保温层下设备及管线的腐蚀概率,同时也会降低因反复施工带来的安全隐患[2-3]。

2021 年9 月,为提升炼化企业油漆保温工程质量与施工管理水平,根据集团公司HSE 委员会动静设备专委会工作安排,针对系统内27 家炼化企业开展了油漆保温专项治理项目质量监督工作。对近两年完工的保温管道进行了能效评价,散热损失超标率为22.2%。其中:厚度达不到设计要求的管道占超标管道数量的80%;厚度达标但散热损失依然超标的管道占超标管道数量的20%,主要原因是采购的保温材料质量较差及未按标准施工。现场施工质量测评时发现管道保温结构“上薄下空”现象比较严重,一方面是因为保温材料捆扎不结实及保护层贴敷不紧等不规范施工,保温结构受重力原因变形;另一方面是因为保护层密封性较差,而保温层外也未设置防潮层,雨水渗入后与保温材料直接接触,吸水后质量增加并下沉,干燥后难以恢复原状,久而久之严重变形。

许多学者对保温材料的种类、适用范围、保温性能、经济性等方面做了大量研究[4-7],但对炼化企业保温材料的使用现状、关键性能指标评价及其对保温工程的影响所做的研究较少。因此,对27 家炼化企业保温材料进行了采样,对其使用现状进行了分析,根据现场测评,确定与其相关的关键指标并进行试验,总结出典型保温材料存在的问题。

2 保温材料使用现状

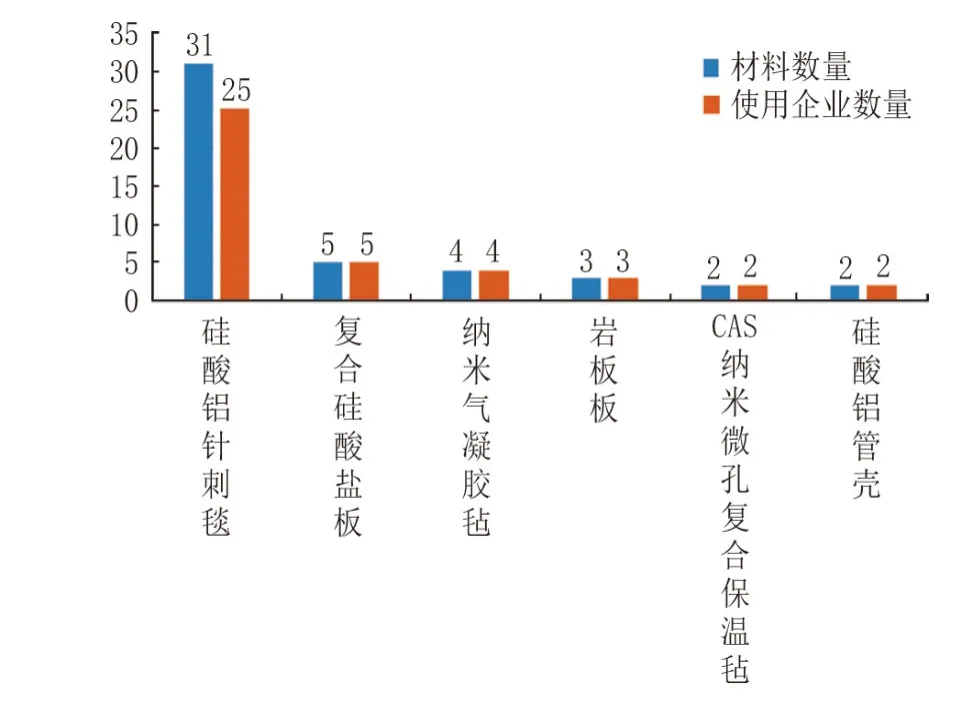

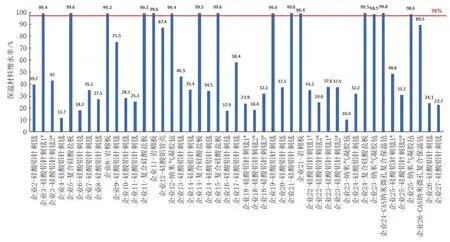

对27 家炼化企业使用的保温材料进行采样,共收集到47 份保温材料,主要包括岩棉板、硅酸铝针刺毯、硅酸铝管壳、复合硅酸盐板、纳米气凝胶毡和CAS 纳米微孔复合保温毡等6 种类型的产品,各类型保温材料数量及企业使用情况统计见图1。可见目前炼化企业使用最多的保温材料为硅酸铝针刺毯,使用较少的为复合硅酸盐板、岩棉板及硅酸铝管壳,同时部分企业尝试使用纳米气凝胶毡和CAS 纳米微孔复合保温毡等新型保温材料,主要是在蒸汽等高温管线中应用以提高保温效果。

图1 保温材料使用情况统计Fig.1 Statistics of usage situation for insulation materials

对各企业使用保温材料种类数量进行了统计,27 家企业仅使用1 种类型保温材料的有16 家,占比为59%;使用2 种保温材料的企业有9 家,占比为33%;使用3 种保温材料的企业有1 家,占比为4%;使用4 种保温材料的企业有1 家,占比4%。可见大部分企业倾向于使用一种保温材料。

3 性能评价

一般情况下,保温材料应具有的主要性能指标包括导热系数、密度、抗压强度、浸出液pH 值、氯离子等可溶出离子含量、最高使用温度、耐燃烧性能、渣球含量、线收缩或膨胀率、化学稳定性、憎水性等[8]。导热系数是指材料传热的能力,代表材料的绝热性能,如果不达标会导致保温管道散热损失超标。憎水性是反映材料耐水渗透的一个技术指标,如果不达标会使得保温材料容易被水浸入,吸水后重量增加造成保温结构下沉。因此,重点对收集到的保温材料进行导热系数和憎水性两种关键指标的评价试验。

3.1 导热系数

按照GB/T 5990—2021《耐火材料导热系数、比热容和热扩散系数试验方法(热线法)》[9]对所有保温材料进行导热系数的测定,所有保温材料的导热系数测试结果见表1。根据SH/T 3010《石油化工设备和管道绝热工程设计》[10]表6.1.4 对结果进行判定,从测试结果来看,只有企业5 的复合硅酸盐板导热系数0.046 2 W/(m·K)超标,该保温材料常用导热系数在平均温度70℃时应不大于0.044 W/(m·K),相比之下企业24 的复合硅酸盐板导热系数0.037 0 W/(m·K)最低。相对于其他企业的复合硅酸盐板,企业5 的材料成形较差,外表如纸片,在运输过程中已出现开裂,并且目测材料内部结构疏松。 硅酸铝针刺毯的导热系数为0.035 3~0.042 4 W/(m·K),虽然均未超标,但各企业的硅酸铝针刺毯导热系数相差较大,说明质量相差较大。企业12 的纳米气凝胶毡的导热系数最低,为0.028 0 W/(m·K)。

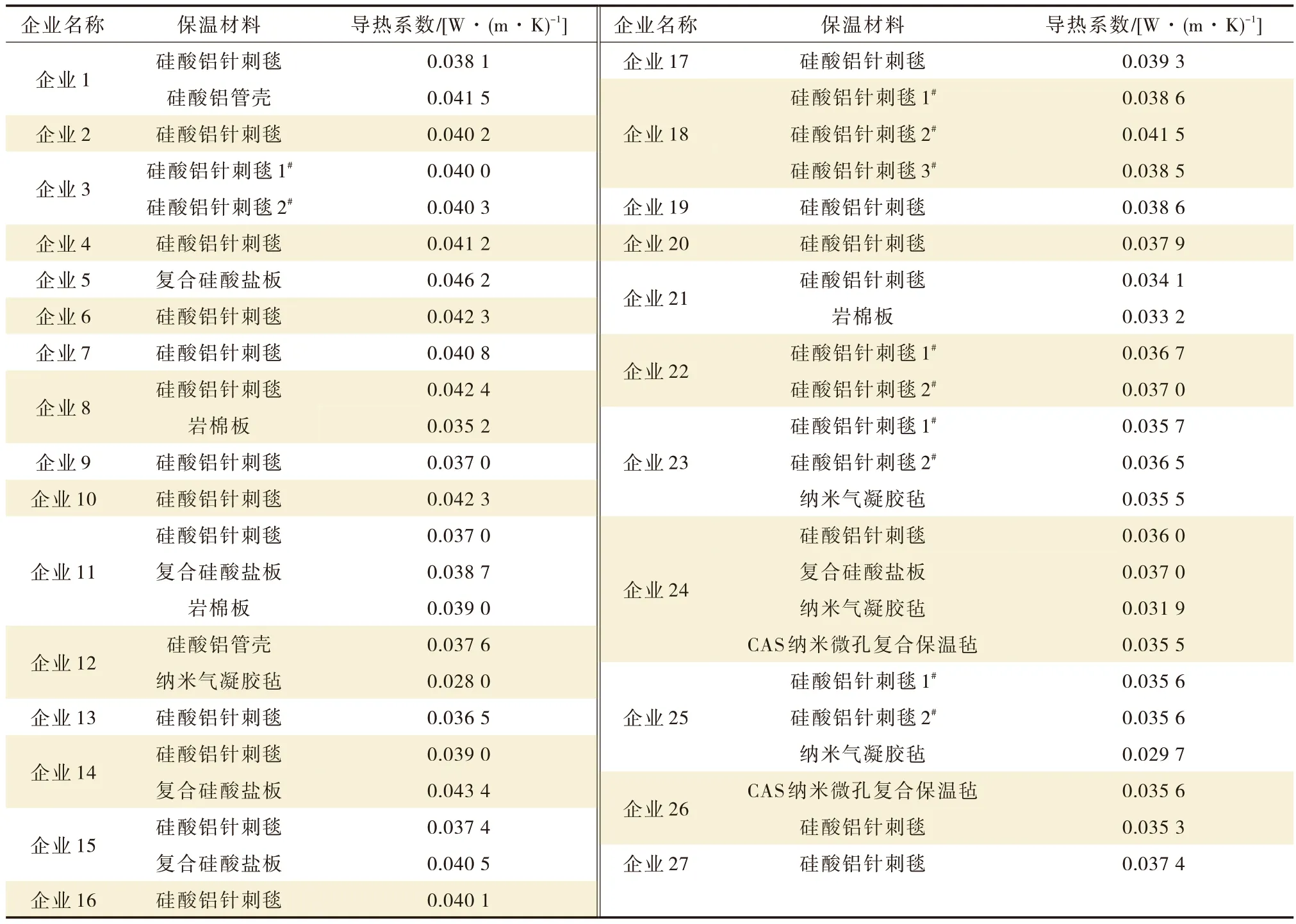

表1 保温材料的导热系数测试结果Tab.1 Test results of thermal coefficient for insulation materials

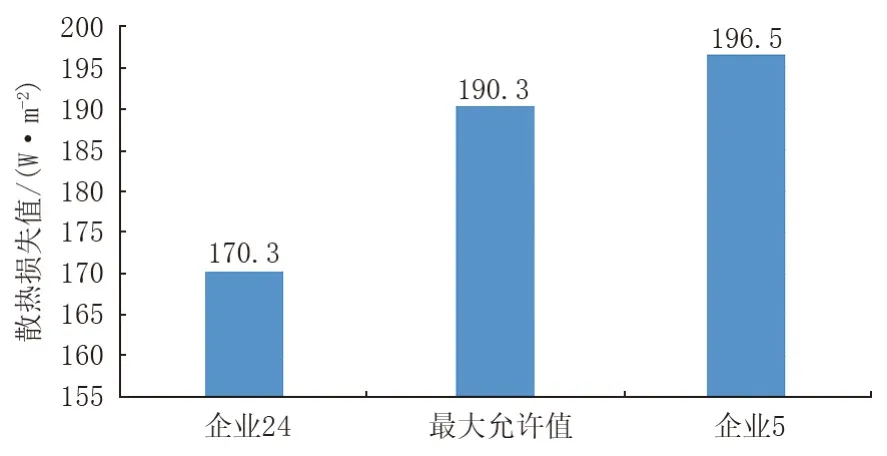

以管径325 mm、介质温度为400 ℃、设计厚度为100 mm、长度为1 km 的高温管道为例对保温材料性能进行评价,环境风速取0.5 m/s,环境温度取20 ℃,绝热层平均温度为210 ℃。按照SH/T 3010表6.1.4 中复合硅酸盐板导热系数参考方程计算,平均温度为210 ℃下的导热系数应不大于0.065 0 W/(m·K),企业5(超标)和企业24(优秀)的复合硅酸盐板导热系数分别为0.067 2 W/(m·K)和 0.058 0 W/(m · K)。 利用 SH/T 3010 公式7.2.4-2 进行散热损失计算,结果表明,当前设计条件下使用复合硅酸盐板的散热损失最大允许值应为190.3 W/m2,企业5 保温材料的散热损失为196.5 W/m2,企业24 保温材料的散热损失为170.3 W/m2,如图2 所示。

图2 散热损失值对比Fig.2 Comparison of heat dissipation loss values

企业5 保温材料散热损失超过最大允许值6.2 W/m2,整条管道年损失热量约309.1 GJ,折合费用约2.21 万元;而企业24 保温材料散热损失低于最大允许值20 W/m2,整条管道年节约热量约997.0 GJ,折合费用约7.14 万元。可见相同的保温材料及厚度下,导热系数越低的保温材料节能效果越好,因此在采购环节应以导热系数作为保温材料选择的主要判别指标,在满足标准的情况下尽量选择导热系数较低的产品并加强抽检。

3.2 憎水性

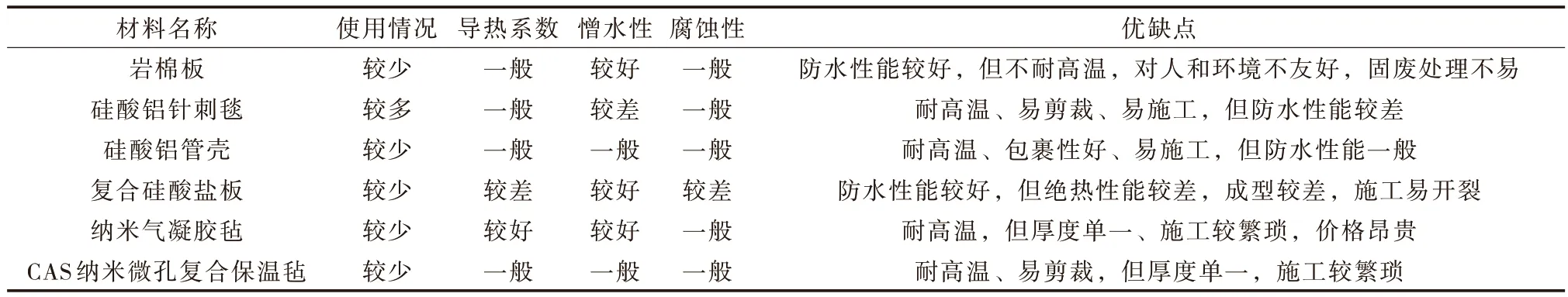

憎水性一般以憎水率表示,按照GB/T 10299—2011《绝热材料憎水性试验方法》进行憎水率的测定(企业1 的样本太小不予测定)保温材料憎水率测试结果见图3。SH/T 3010《石油化工设备和管道绝热工程设计》规定保温材料的憎水率不得小于98%,从测试结果来看,收集的47 份保温材料中有32 份不达标,占比为69.1%。按材料类型分析,复合硅酸盐板和岩棉板全部达标;4 份纳米气凝胶毡有1 份不达标,占比为25%;2 份CAS 纳米微孔复合保温毡有1 份不达标,占比50%;31 份硅酸铝针刺毯有28 份不达标,占比为90.3%,且不同企业的保温材料相差较大;硅酸铝管壳均不达标。可见炼化企业使用的大部分保温材料不具憎水性,使用最多的硅酸铝针刺毯憎水率达标率极低。

图3 保温材料憎水率测试结果Fig.3 Test results of hydrophobicity for insulation materials

大部分企业的保温材料憎水率都在10%~50%范围内,分析原因为企业未将憎水率纳入保温材料采购指标,采购的保温材料本身不具憎水性。而企业9 的硅酸铝针刺毯(75.5%)、企业12 的硅酸铝管壳(87.4%)、企业17 的硅酸铝针刺毯(58.4%)、企业26 的CAS 纳米微孔复合保温毡(89.5%)憎水率都在50%以上,比其他保温材料都要高,分析原因为企业采购的是憎水性保温材料,但厂家送的批次性能不达标。憎水性不达标会导致保温结构下沉,增加保温层下设备及管线的腐蚀风险,同时造成保温工程反复施工,从而增加经济损失及安全风险。

3.3 综合对比

根据以上测试结果,结合现场实际应用情况,对炼化企业6 种典型保温材料进行综合对比,典型保温材料性能对比见表2。岩棉板可用于低温平面设备保温;使用硅酸铝针刺毯需严格把控憎水性指标;硅酸铝管壳包裹性好,适用于小管径管道;复合硅酸盐板导热系数容易超标,采购时应加强对该指标的要求;纳米气凝胶毡导热系数较低,但也存在憎水性不达标的产品,需重点关注该指标;CAS纳米微孔复合保温毡属于新兴产品,还没有对应的国家标准,使用前应进行综合试验验证。同类型保温材料应尽量选择憎水性达标且导热系数更低的产品。

表2 典型保温材料性能对比Tab.2 Performance comparison of typical insulation materials

4 结论

根据对27 家炼化企业保温材料使用现状的分析,目前炼化企业使用的典型保温材料主要包括岩棉板、硅酸铝针刺毯、硅酸铝管壳、复合硅酸盐板、纳米气凝胶毡和CAS 纳米微孔复合保温毡等6种类型的产品,多数企业倾向于选择使用一种保温材料,且以硅酸铝针刺毯为主,部分企业尝试使用纳米气凝胶毡和CAS 纳米微孔复合保温毡等新型保温材料以提高保温效果。

根据现场测评发现的散热损失超标及保温结构变形等问题,分析出与其相关的两种关键指标为导热系数与憎水性,并进行了相关试验。结果表明,只有复合硅酸盐板存在导热系数超标现象,同类型的保温材料导热系数相差较大,69.1%的保温材料憎水性不达标。

对6 种典型保温材料进行了综合对比,企业采购保温材料时应重点关注导热系数与憎水性两种关键指标,尽量选择憎水性达标且导热系数更低的产品,对收到的保温材料严格按照程序进行抽检,确保质量合格,从源头确保保温工程实现长周期运行。