S 气田天然气压缩机组能效提升技术研究

兰海涛 赵玥颖 姚岸林 邱海涛 贺三

(1.青海油田钻采工艺研究院;2.西南石油大学石油与天然气工程学院)

S 气田历经30 余年开发运行,目前已进入开发中后期,集气站内压缩机组的生产运行工况严重偏离原系统设计压力,出现实际运行效率低、能耗高的问题。目前,压缩机节能降耗相关研究主要集中在优化控制运行、并联运行的多台压缩机负荷分配与输气管路匹配等方面[1]。通过对油田用天然气压缩机运行数据及能效现状分析,发现影响天然气压缩机组运行效率的因素,找出天然气压缩机组本身及运行中存在的问题,并提出压缩机组运行优化措施,对安全、经济运行、节约能源都具有重要意义。

1 运行现状

S 气田地势较为平坦,气井分布集中,已经建成了各类集气站15 座,气田均采用“两套管网集气、站内加热、节流、常温分离、集中增压、集中脱水”的总体集输方式[2]。单井来气在各小站经过常温分离后,汇集至集气总站进行二次脱水外输。集气站一般设有多台电驱往复活塞式压缩机组,且不设电动调节阀控制流量。随着气田开发的进行,气田出水逐年加剧[3-4]。从处理工艺方面分析,来气首先进入入口分离,再通过压缩机组进行增压。夏季,通过冷却器对来气进行冷却,然后通过出口分离设备进行分离处理[5]。

S 气田天然气压缩机机组大部分分布于5 号集气总站,9 号站和15 号站,约32 台电驱往复式压缩机[6-7]。综合考虑到运行数据采集的完整性、能耗数据的可靠性,选取了5 号总站、9 号站和15 号站作为研究对象,现场采集了2022 年7 月至2023 年2 月集气站内压缩机运行每日报表、设备运转记录和维护保养记录等数据,并现场测试得到特定工况下的往复式压缩机一级和二级进出口温度。三座集气站涉及的压缩机型号有 DTY1600、 DTY1250、DTY2500、DTY630、DTY1800 和DTY1120。为掌握压缩机真实能效水平,进行压缩机组运行数据收集,根据SY/T 6637—2018《天然气管道输送管道系统能耗测试和计算方法》 和SY/T 7319—2016《气田生产系统节能检测规范》对S 气田压缩机组进行能效监测评价,各站压缩机组能效水平如下:共测试S 气田电驱压缩机合计32 台,机组效率平均为59.07%,合格率为62.5%。其中不合格的有12台,合格的有20 台,机组效率达到节能评价值的有16 台, 最高效率为83.94% , 最低效率为20.30%,机组能效差异大。

2 特性分析

在运行过程中,集气站最关注的两个参数是进站压力和外输量。进站压力和区块产气量直接相关,当进站压力降低时,压缩机进口压力也会降低,甚至可能触发阈值警报。外输量则是反映集气站所属区块的天然气产量,对企业经济利益至关重要。目前,各站压缩机的运行状况已明显的偏离设定工况,几乎无法在短期内提高进站压力和外输气量。因此,通过收集、分析集气站的历史运营数据来寻找压缩机组能效高、能耗低的时段原因,以得出相应时间段的压缩机气量分配和运行策略,是提升各集气站能效的较低成本方式。

2.1 能效影响因素分析

通过HYSYS 软件模拟,建立多台压缩机组并联增压模型。对S 气田3 个站的多组生产运行数据分析,得出以下结论:在保证其他参数一致的情况下,压缩机日耗电量与排气压力近似呈线性关系,日耗电量随着排气压力的增大而增大;与进气压力近似呈线性关系,进气压力越高,日耗电量越小;随进气温度的增大而增大;与处理量近似呈线性关系,处理量越大,日耗电量越大。

2.2 最低排气压力分析

S 气田各增压站为多台压缩机并联增压,天然气从汇管进入多台并联使用的压缩机时,流量随机分配,每台压缩机的处理量不同,大部分气体进入了离汇管入口近的压缩机组,导致个别压缩机组进气量很小,偏离了高效工作区,通过打回流的方式进行调节造成能耗较高。

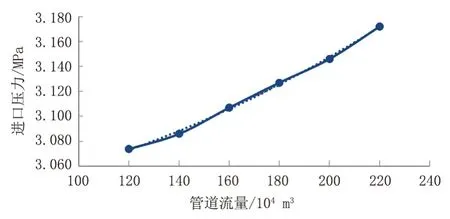

分析发现,9 号站、5 号站均存在外输压力偏高的情况。以9 号站为例,部分出站压力达到了3.63 MPa,当出口压力为3.03 MPa,也能满足外输的压力需求。根据管道内天然气流量和管道出口压力,通过Pipeline Studio 软件模拟,模拟9 号增压站至下站首站的压力变化情况,计算管道最低进口压力。9 号增压站至下站首站管道流量与进口压力关系见图1。

图1 9 号增压站至下站首站管道流量与进口压力关系Fig.1 The relationship between pipeline flow rate and inlet pressure from booster station of No.9 to the initial station of the next station

当压缩机排气压力设定为3.03 MPa,9 号站至下站首战管道流量与进口压力拟合公式见式(1):

式中:P为管道进口压力,MPa;Q为管道流量,104m3/d。

根据拟合公式(1),发现天然气通过9 号站往复式压缩机增压后的出站压力往往是大于管道所需要的进口压力。在实际运行中,9 号站压缩机排气压力高于天然气外输压力0.30~0.55 MPa,根据Pipeline Studio 模拟结果,发现实际所耗压仅为0.13 MPa;5 号站压缩机排气压力高于天然气外输压力0.10~0.25 MPa,而实际所耗压仅为0.03 MPa;因此,在今后的运行过程中,在满足外输的最低需求下,应尽可能降低压缩机的排气压力。

3 提效节能方案

往复活塞压缩机应用广泛,是生产企业的高耗能设备之一,其在许多应用场合存在容积利用率低、能量浪费大的情况,有效推进往复活塞压缩机的节能改造具有十分重要的意义,常用气量调节方式有:电动调节阀控制流量[8];余隙无级调节气量节能技术;进气阀无级调节技术[9];高压变频改造。同时需要调整吸入压力、降低压缩机段间压降、综合优化管路布局或采取预热回收的方法,以降低能耗、维护成本和压损[10-11]。

3.1 集气站压缩机组开机策略

以15 号站为例,15 号增压站为5 台压缩机组(1 台DTY1250 与4 台DTY1800) 并联增压,根据2022 年7—12 月压缩机组运行报表,台南15 号站日处理量范围为309×104~471×104Nm3,在该处理气量范围内五台压缩机组全开与运行1 台DTY1250+3台DTY1800 组合的进气量调节前后压缩机组日耗电量对比见表1。改造前压缩机组日耗电量129 367.44 kWh;改造后日耗电量为100 800 kWh。相较于历史数据中5 台压缩机组全开的运行方式,在一定外输气量范围内,采用1 台DTY1000+3 台DTY1800 压缩机组合方式可节电约15%~22%,平均每天节约电耗为28 567 kWh。压缩机组开机策略也同样适用与5 号站、9 号站。

表1 进气量调节前后压缩机组日耗电量对比Tab.1 Comparison of daily power consumption of compressor units before and after air intake regulation

从表1 中可得,历史运行数据的挖掘分析以确定压缩机的运行策略,适用于当前站场压缩机气量分配,也可为后续新建集气站的压缩机组选型提供参考。但是压缩机组的实际运行工况仍然偏离设计工况,压缩机能耗大、维护保养成本高的问题并未从根本上解决。此外现有集气站所属区块已进入产能平稳期乃至后期,气井口压力降低、产气量下降的现状与天然气集输系统降本增效的矛盾也将日益突出。

3.2 单双作用调节

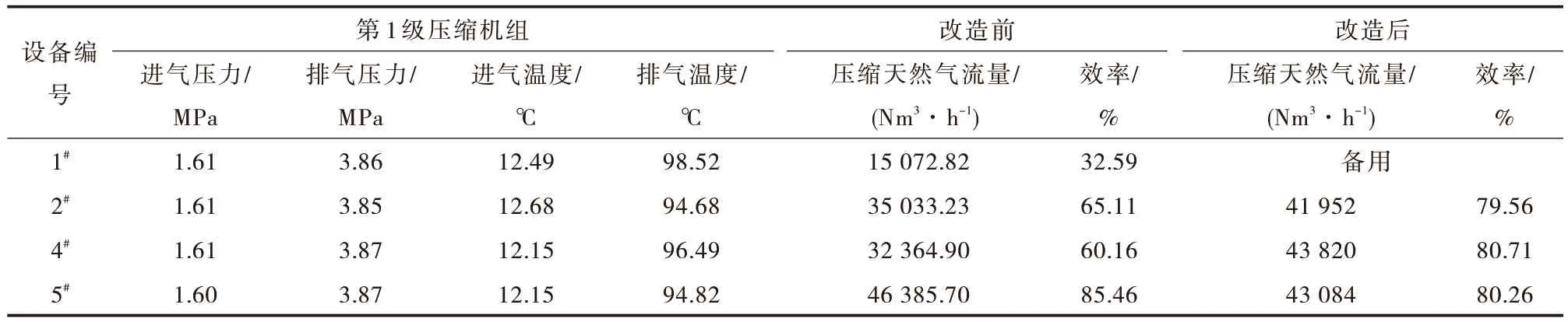

以9 号站为例,三期新增2 台集气增压机组(DTY2500),导致一期及二期压缩机组进气量变小,使得压缩机组效率处于不合理水平。现阶段压缩机组设计排气量完全不满足工艺生产的要求,经常出现实际处理量远小于设计工况的现象。由于处理量过低,不可避免的导致了进气压力的降低,所以通常采用回流调节,维持进气压力不低于最低值。

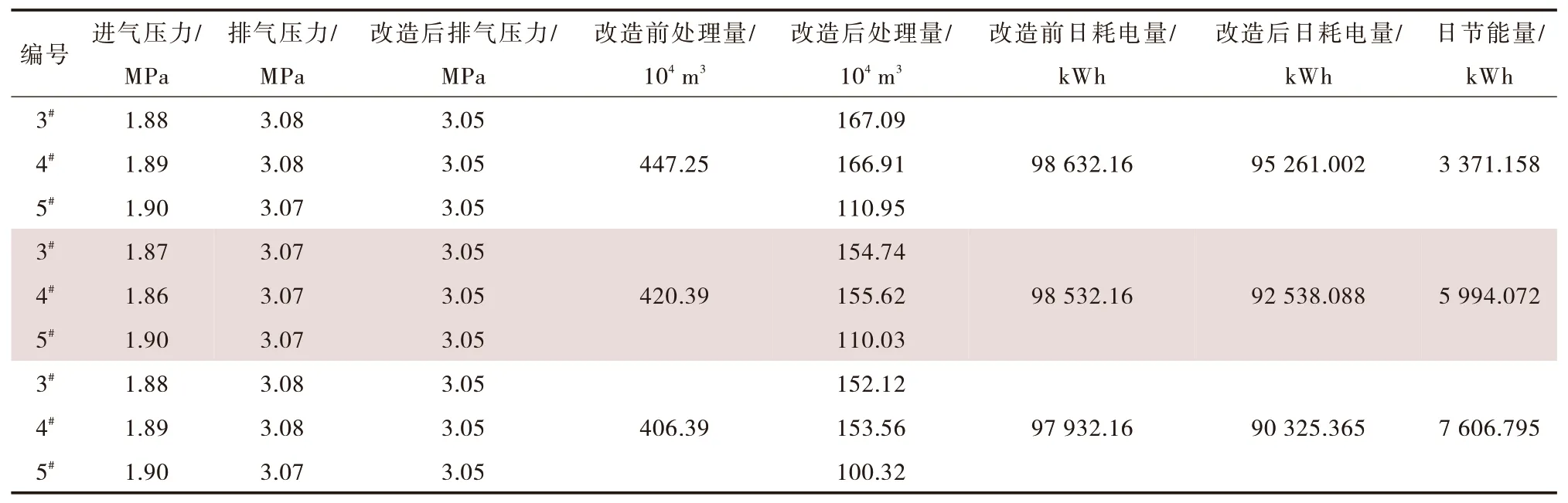

当实际处理量小于或者等于设计排量的二分之一时,将压缩机组气缸的双作用变为单作用,以满足实际工况和节能要求。方案改造前后日能耗对比见表2。

表2 方案改造前后日能耗对比Tab.2 Comparison of daily energy consumption before and after scheme transformation

对压缩机组单双缸进行改造后,会出现明显的能耗降低,达到良好的节能效果。但是当实际处理量远超过设计排量的二分之一时,这种方法就不适用。长时间的单缸运行将会加剧压缩机组内部受力不均,从而引发各种故障,需要对压缩机组活塞、十字头等组件进行密切检测,以防止压缩机组事故。

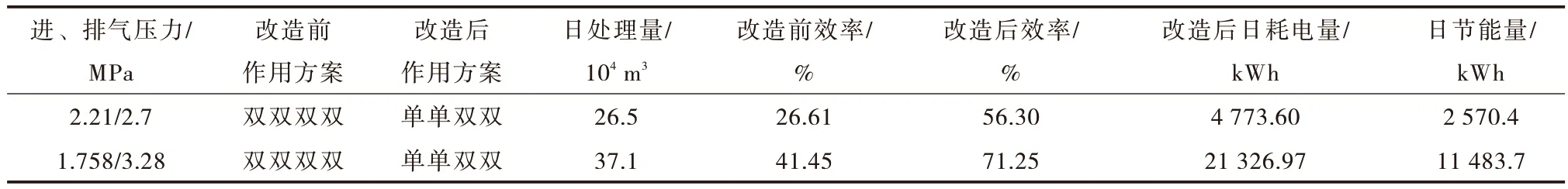

3.3 高压变频改造

当压缩机无法根据实际情况改变压缩机转速,不能对处理量的变化做出及时的调整,可以适用高压变频改造。以5 号站为例,通过高压变频节能改造,可使得单台压缩机组输量在实际输量之间稳定运行,既实现进气量与出气量的工艺平衡,又实现节能节电的经济效益。

结合Pipeline Studio 软件进行压力模拟,确定改造后压缩机的排气压力公式。通过高压变频改造,可以对排气压力进行设定,设定值可在满足外输压力的同时,尽可能降低能耗。调节排气压力后,压缩机组日耗电量对比见表3。排气压力进行调节前,日节电量为3 091 kWh;排气压力进行调节后,日节电量均值达到了3 371 kWh,对排气压力进行调节后可以达到更好的节能效果。

表3 调节排气压力后压缩机组日耗电量对比Tab.3 Comparison of daily power consumption of compressor units after adjusting

3.4 更换小排量压缩机组

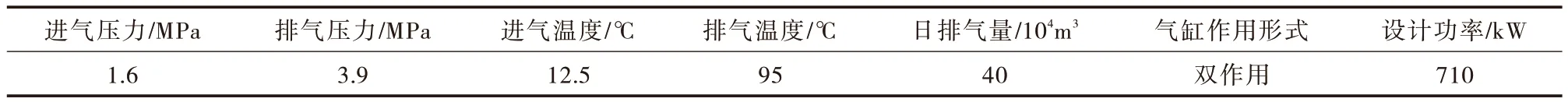

当区块产气量逐年降低,实际工况偏离设计工况较多的情况下,可以考虑增加小排量压缩机与大排量压缩机选择性运行。以15 号站为例,2022 年9—12 月15 号站1#压缩机组处理量范围为35×104~42×104m3/d,大部分在35×104~38×104m3/d。1#压缩机组的额定排气量为72×104m3/d,实际工况偏离设计工况较多。所以对15 号集气站再增加一台小排量的压缩机组,满足生产要求的同时达到节能减排的目的。设计一台小排量的压缩机组,当1#压缩机组需要处理的天然气在小于50×104m3/d 时,开启小排量压缩机组代替DTY1250 进行工作。小排量压缩机组设计工况见表4。

表4 小排量压缩机组压缩机组设计工况Tab.4 Design conditions of small displacement compressor unit

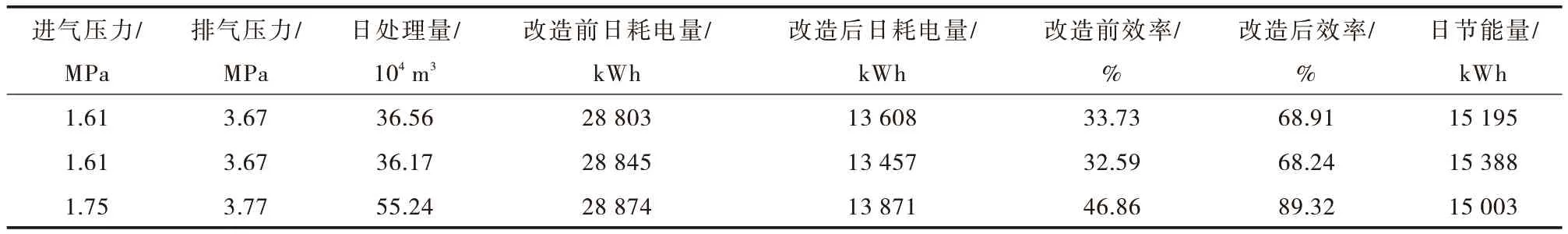

如果使用小排量压缩机组后,进排气压力仍然保持生产数据不变,改造前后每天压缩机组日耗电量及效率对比见表5。

表5 更换小排量压缩机组前后日耗电量及效率对比Tab.5 Comparison of daily power consumption and efficiency before and after replacing a small displacement compressor unit

根据方案前后能耗对比,当处理量低于50×104m3/d,外加1 台小排量的压缩机组与高压变频调节相比,都可以适应生产需求,节能效果理想。

4 节能分析

通过对压缩机组的能耗数据与运行工况进行分析,结合各机组与管网的配置情况,对各压缩机组的能耗与节能方案研究结果见表6。各方案均可以有效提升系统能效,减少能耗,其中节能效果最好的方案为更换小排量压缩机组,节能率最高可达53.35%,平均效率提升比例为55.44%,平均节能率为29.77%。

5 结论

1)通过对压缩机组的能耗数据与运行工况进行分析,结合各机组与管网的配置情况,提出节能方案。通过HYSYS 和Pipeline Studio 软件模拟得到方案改造后的节能效果,结果表明采用压缩机组开关机策略、单双调节改造、高压变频改造和更换小排量压缩机组四种措施均可以有效的提高压缩机组能效,降低能耗的。

2)发现压缩机日耗电量与排气压力、进气压力和进气温度近似呈线性关系,日耗电量随着排气压力和进气温度的增大而增大,随进气压力的增大而减小。解决了S 气田压缩机组能耗高、效率低的现状,改造后机组效率平均提升55.44%,节能率为29.77%。