工业固废充填材料在输水隧洞围岩超挖缺陷修补中的应用

杜 利

(辽宁润中供水有限责任公司,辽宁 沈阳 110000)

1 概述

在水利建设工程中,输水隧洞居于十分重要的地位和作用,同时也面临着诸多施工设计和技术方面的困难,特别是一些不良地质环境条件所引发的工程地质问题[1]。在输水隧洞的开挖施工领域,虽然近年来预裂爆破和光面爆破等技术已经趋于成熟,但是受到部分输水隧洞工程地质环境复杂等因素的制约,超挖问题仍旧难以避免[2]。在输水隧洞超挖的情况下,其围岩的轮廓线将变得极不规则,并导致支护结构几何形态的变化,造成局部范围内的断面结构和工程设计差距较大[3]。因此,在输水隧洞施工过程中出现超挖问题,就需要对其进行充填。在充填施工中,目前主要采用混凝土等传统材料进行充填作业。但是,传统充填材料与周边围岩岩体在材料性能上存在明显的差异,因此两者的协同变形能力较差,并不能充分发挥其高强度的优势。另一方面,混凝土等传统材料成本较高,特别是面临超挖体积较大的断面,材料成本的投入较大。因此,加大充填材料的试验研究极为必要。

赤泥作为一种工业固废材料一直没有有效的资源化利用途径,而露天堆放又会造成比较严重的环境污染。但是,赤泥的碱性较强,在水解过程中释放的OH-可以有效激发粉煤灰的活性[4]。因此,研究和优化赤泥-粉煤灰充填材料的性能,并探讨其在输水隧洞超挖充填领域的工程价值,具有重要的经济意义个生态价值。

2 充填材料试验研究

2.1 试验材料

此次研究中的充填材料以赤泥、粉煤灰和水泥作为胶凝材料,以尾矿砂作为骨料,以最大限度发挥工业固废材料的价值和作用。其中,水泥材料为P.O42.5普通硅酸盐水泥。赤泥为辽宁营口鑫泰铝业有限公司在氧化铝生产过程中排放出的拜耳法赤泥。对赤泥样品进行XRF分析,结果显示其中的结晶物质主要是高岭土、硅酸钠、赤铁矿、石英和方解石等。尾矿砂来自辽宁阜新明大尾矿库,为了减少水分可能对试验结果的影响,试验中采用干尾矿砂,其密度为1.83g/cm3,含水率为3.5%。粉煤灰为阜新市热电厂生产,其细度为10.2%,密度为2.0g/cm3。

2.2 试验方案

为了获得充填材料的最佳配合比,研究中利用单因素试验的方式进行优化,以抗压强度作为评价指标[5]。试验中选择的三个因素为赤泥粉煤灰比、骨胶比以及浓度(掺合料总质量与包括水在内的混合料总质量的比值)。其中,赤泥粉煤灰比设置0.5、1.0、1.5、2.0、2.5等5种水平。骨胶比设计0.4、0.6、0.8、1.0、1.2等5种水平;浓度设计77%、78%、79%、80%、81%等5种水平。试验中固定2个因素水平,试验获取第三个因素的最佳水平,最终获取最佳配合比方案。

2.3 试验方法

将赤泥和尾矿砂材料烘干到水分含量小于1%,然后将赤泥研磨到比表面积大于1000cm2/g。按照试验设计的配合比将所有材料进行充分搅拌,将制成的浆体浇铸成棱长为100mm的立方体试件。试件在室内环境下静置48h拆模编号,然后在标准养护条件下养护至试验规定龄期,并进行抗压强度测试。

2.4 试验结果分析

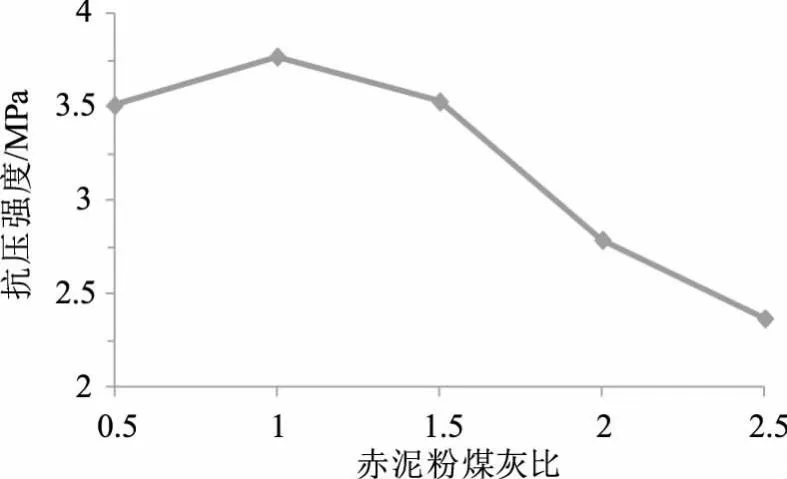

固定骨胶比0.8,浓度79%不变,对不同赤泥粉煤灰比方案的试件进行抗压强度测试,其28d龄期抗压强度变化曲线如图1所示。

图1 抗压强度随赤泥粉煤灰比变化曲线

由试验结果可以看出,抗压强度随着赤泥粉煤灰比的增大呈现出先增大后减小然后急速下降的变化趋势,其合理区间为0.1~1.5,而赤泥粉煤灰比为1.0时的抗压强度值最大。因此,在配合比设计时选择1.0的赤泥粉煤灰比。

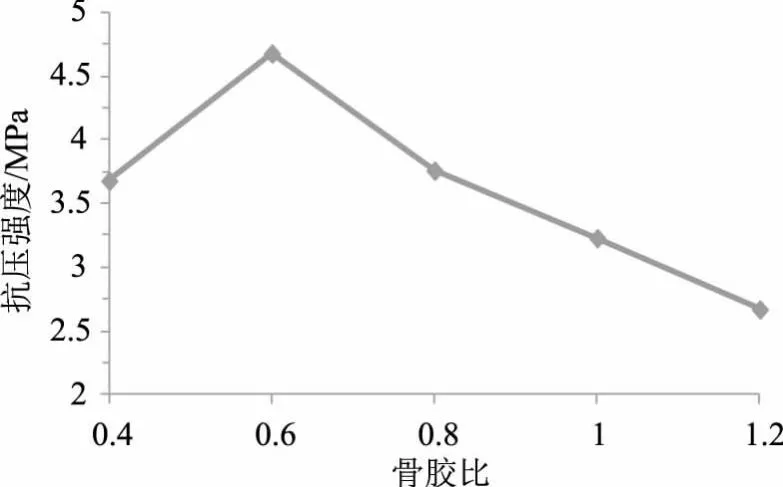

固定赤泥粉煤灰比为1.0,浓度79%不变,对不同骨胶比方案的试件进行抗压强度测试,其28d龄期抗压强度变化曲线如图2所示。

图2 抗压强度随骨胶比变化曲线

由试验结果可以看出,抗压强度随着骨胶比的增大呈现出先增大后近似线性减小变化趋势,其合理区间为0.4~0.8,而骨胶比为0.6时的抗压强度值最大。因此,在配合比设计时选择0.6的骨胶比。

固定赤泥粉煤灰比为1.0,骨胶比为0.6不变,对不同浓度方案的试件进行抗压强度测试,其28d龄期抗压强度变化曲线如图3所示。

图3 抗压强度随浓度变化曲线

由试验结果可以看出,抗压强度随着浓度的增大呈现出先增大后减小变化趋势,当浓度为79%时的抗压强度值最大。因此,在配合比设计时选择79%的浓度。

根据上文试验结果,确定填充材料的配合比方案为:赤泥粉煤灰比1.0;骨胶比为0.6;浓度为79%。

3 填充工程效果与评价

3.1 依托工程

某水库新建输水洞位于大坝右侧,与原输水洞平行布置。输水洞主要由进口明渠、竖井、洞身段、明管段以及出口压力箱构成,全长约255m。其中,洞身段为马蹄型有压隧洞,断面尺寸为4.2m×4.0m。经前期的地质勘查,输水隧洞所在地层存在较多的层状岩分布,围岩岩体的完整性较差,也别是S1+223~S1+562洞段围岩等级为Ⅴ级,多小断层、裂隙发育,施工中极易发生超挖。

3.2 计算模型

鉴于超挖部位、超挖深度和岩体属性等诸多因素均会对现场试验结果造成直接影响,因此填充效果评价利用现场试验的方式进行会受到诸多不确定因素的影响,从而产生较大的误差[6]。基于此,此次研究采用数值模拟的方式对其填充效果进行评价。

充分参考相关理论和工程经验的基础上,确定计算模型的左右两侧和底部各取5倍开挖洞径,上部取至地表,纵向取6榀钢拱架的距离,也就是6m[7]。超挖缺陷位于左拱肩部位,径向深度1.2m,纵向深度1.0m,环向跨度2.0m。根据工程的初步设计资料,其初支钢拱架为118型号,间距为1.0m,初支混凝土为C25喷射混凝土,厚度为20cm,开挖进尺为2m。在模型构建过程中,将开挖岩体土体和周边围岩视为实体单元,初支钢拱架和锚杆视为梁单元,C25喷射混凝土为实体单元[8]。

在模拟计算过程中,将围岩岩体视为各向同性材料,使用摩尔-库伦准则。对模型施加位移边界条件,其四周施加水平位移约束条件,底部施加水平和竖向2个方向的位移约束,上部为自由边界条件,不施加位移约束。本文提出的填充材料参数通过试验室试验获取,其余材料参数参考工程地质勘测资料和相关施工规范确定。

3.3 计算结果与评价

为了评价本文提出的充填材料的工程价值,在计算过程中以传统混凝土材料和软弱材料作为对比。对不同充填材料方案下充填部位中心点的竖向应力和位移进行模拟计算,结果见表1。

表1 竖向应力和位移计算结果

从计算结果可以看出,本文提出的充填材料和普通混凝土材料均可以有效减小超挖所造成的影响,而软弱材料的适应则会增大应力和位移,特别是位移的增加幅度较大,因此不能用于超挖缺陷的充填。另一方面,本文提出的材料和普通混凝土材料相比,在控制应力和位移方面的效果比较接近并稍有优势。

为了进一步分析材料的工程价值,利用有限元模型对不同充填材料能量分布进行计算。从计算结果可以看出,软弱材料充填的情况下,充填材料部位的耗散能密度较大,达到了3.87×107J/m3,这对围岩稳定极为不利。普通混凝土材料充填后的耗散能分布不均,缺口部位的耗散能降低,其下部1.5m部位的耗散能密度较大,为1.86×105J/m3;本文材料填充后的耗散能分布较为均匀,最大耗散能为1.78×105J/m3。由此可见,本文提出的填充材料效果更优。

4 结语

在地下洞室工程施工过程中,围岩超挖是经常出现的问题,而采取合理的填充材料对保证工程顺利进行和运行安全具有重要意义。基于此,此次研究提出了基于赤泥和粉煤灰的新型填充材料,并利用室内试验的方式确定其最佳配合比,并利用数值模拟的方式探讨了其工程应用价值,可以为相关工程建设和理论研究提供一定的支持和借鉴。当然,此次研究中的配合比优化设计仅依靠抗压强度这一指标展开,在后续研究中还需要考虑抗折强度、工作性能和耐久性等指标的影响。另一方面,数值模拟虽然具有其优势和价值,但是其具体的工程效果如何还有待工程实践的进一步检验。