重型车辆电控机械式自动变速系统的设计与实现

周铭丽,周铭秋,李雪飞,张利娟

(1.河南科技大学 车辆与动力工程学院,洛阳 471003;2.空军工程大学航空机务士官学校 航空仪电工程系,信阳 464000)

由于我国物流等大型运输产业的发展,需要越来越多重型车辆参与运输,但是目前重型车辆的自动变速系统还不够成熟,对于重型车辆的变速功能提出了更高地要求[1]。

文献[2]提出用双离合自动变速方法,此方法可以将离合器与输入轴相连,不再由离合器踏板操作变速,这样虽然可以达到快速换挡的效果,但是成本较高,换挡结构复杂,需要大量元件组装;文献[3]提出用耦合驱动式变速器来实现对于车辆的变速要求,提高了电机工作效率,但是在低速重载、高速轻载等情况下,电动机的效率会比高效率的区间下降20%~30%。

针对现有技术的不足,本研究设计一种基于重型车辆的TCU 自动变速系统。

1 重型车辆电控机械式自动变速系统设计

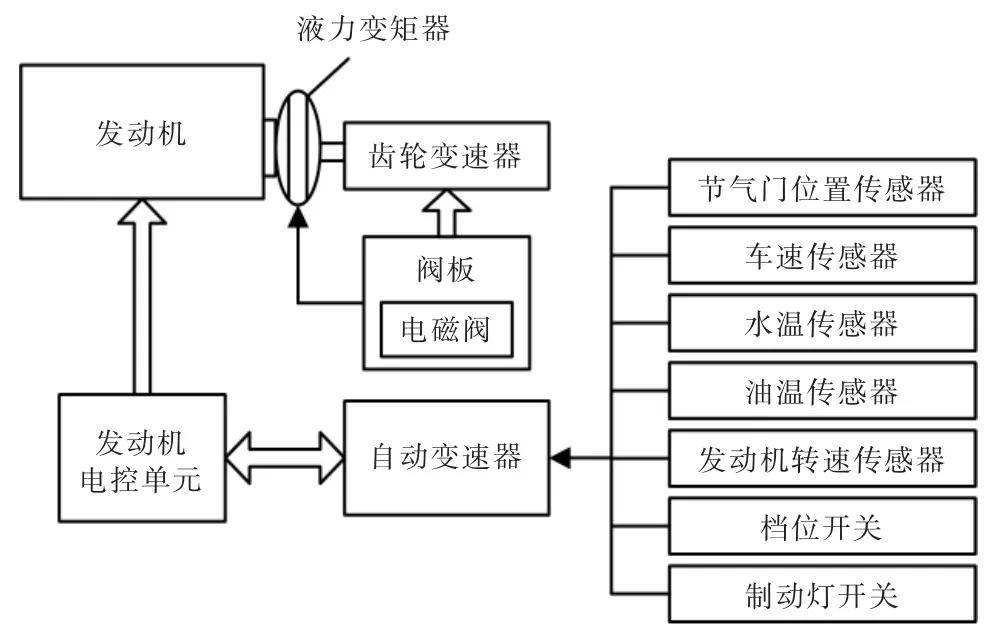

本研究设计的基于TCU 技术的自动变速系统,在系统内加入ACC 巡航模式、TCS 防滑模式,能够为重型车辆进行保护和优化[4]。TCU 系统管理如图1所示。

图1 TCU 系统管理Fig.1 TCU system management

在图1 中,TCU 电控系统作为自动变速系统的核心,其使用状态决定着整个重型车辆的整体功能的实现。本自动变速系统由传感器信号模块、开关信号模块、CAN 传输模块、齿轮执行器模块等构成,有良好的稳定性和实用性。其中,传感器信号模块是实现重型车辆实现自动变速的重要部分,当驾驶员通过踩加速踏板加速时,传感器会接受踏板传递的信息,将物理信号转换到电信号传递给TCU 控制核心,然后系统反馈加速响应,实现自动变速,控制核心也会实时记录涡轮转速,过高则会加档来降低转速,过低则会减档来保持车辆速度的稳定。TCU系统串联了车辆内的所有控制模块,以便于实现对变速的反馈。

2 系统硬件设计

2.1 实时速度感应装置结构设计

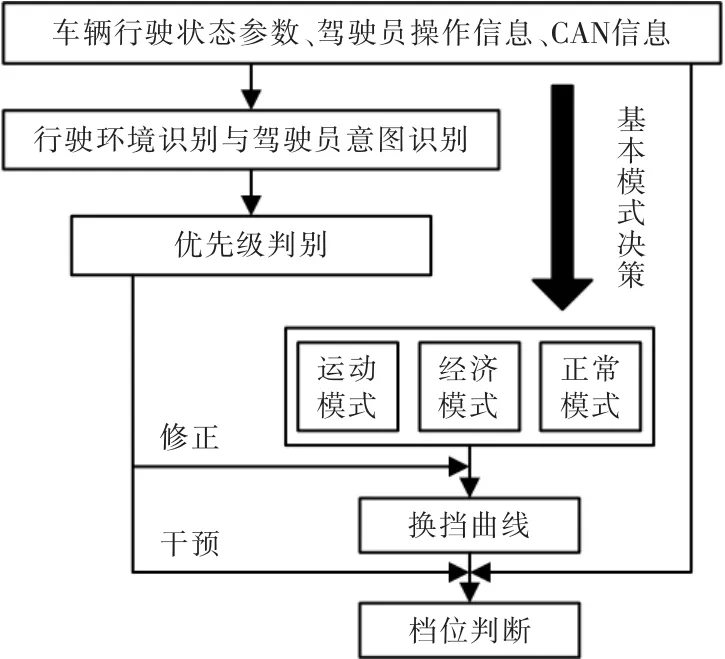

本系统主要为了让车辆能够适应复杂的驾驶环境,使驾驶员更便利地驾驶重型车辆。TCU 基于不同的参数来反馈不同的模式信息,进行换挡响应,自动变速系统设计的越便利,档位转换就越合理[5]。本系统电控实时速度感应装置如图2 所示。

图2 实时速度感应装置结构图Fig.2 Structure diagram of real-time speed sensing device

本系统硬件主要由电控自动变速箱、发动机电控单元、执行装置等组成,其中自动变速器由车速传感器、水温传感器、油温传感器等具体检测装置组成,检测数据全面,也为车辆的自动变速提供了数据支持。阀板的电磁阀控制发动机和齿轮变速器,齿轮变速器和液力变矩器相互作用,接收通过电磁阀的反馈信息。为了能够获取多种数据传感器的数据信息,本系统采用了CAN 总线传输物理信号和电信号,使用多种数据通信进行处理、采集与计算,通过数字设备接口模块实现收集嵌入式数据信息的作用。

2.2 档位变换决策设计

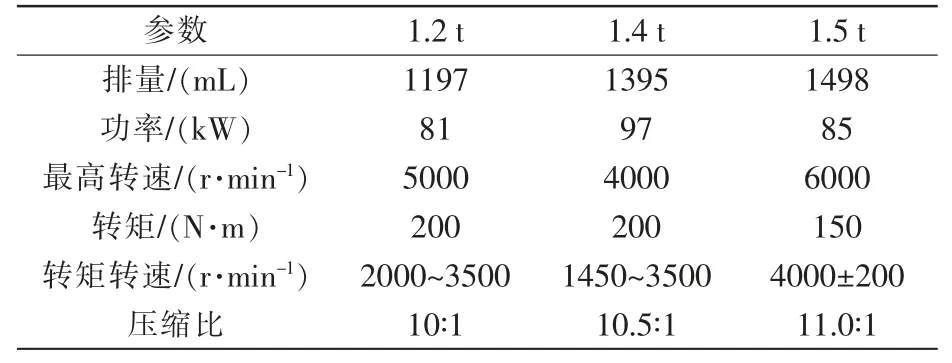

本研究基于自动变速TCU 的运行原理,针对档位决策功能,设计了以下几个决策模块:基本模式决策模块、换挡曲线模块以及车辆环境和驾驶员意图模块[6]。TCU 档位决策工作示意图如图3 所示。

图3 TCU 档位决策工作示意图Fig.3 Schematic diagram of TCU gear decision making

由图3 可知,本系统包括3 种不同的换挡状态,与换挡执行器压力和事件曲线开环控制相关。锁止模块也遵循与档位决策原理相似的决策判断和状态修正原则。换挡曲线的特性受换挡时间、转速、发动机扭矩以及路况的影响,高扭矩对应高转速,这意味着在高油门时进行换挡,而在低转速时进行低速换挡。这一原则构成了本系统自动变速的核心原理。

3 人工智能决策实施系统

在本研究中,对于自动变速的要求最主要的就是达到一定的速度和转速,让自动变速系统可以依据环境阻值的大小来进行换挡的决策[7],车辆智能变速以及参数计算模型如图4 所示。

图4 智能变速计算模型Fig.4 Intelligent variable speed calculation model

通过计算获取车辆状态信息,依据此信息做出加速指令。具体算法如下所示:

车辆的一般加速度是在平路等良好路况的加速度,基于车辆发动机输出扭矩计算车辆牵引力公式为

式中:Teng_out是输出力矩;ig是所在档位的传动比;i0是减速传动比;μw是传感器放大系数;r 是车轮半径。通过式(1)可以计算出车辆在t 时刻的牵引力大小。目标滚动阻力大小计算:

式中:m 是车的质量;g 是重力加速度,等于9.8;k 是车速对滚动阻力的影响系数;v 是车辆纵向速度。经过式(2)的计算可以准确计算出车辆的滚动阻力[8]。车辆的空气阻值大小计算公式为

式中:Cd为空气阻力系数;A 是车辆受力面积;v 是车辆的纵向速度。由此计算出正确的空气阻力大小,供TCU 系统判断参考。车辆平衡参数计算:

式中:Fj是车辆惯性,车辆平衡参数是上述各种参数的总和,表示综合相关参数的结果,降低平衡误差率。车辆加速度的惯性计算公式为

式中:anom是车辆理想加速度的惯性表达方式,较简单。车辆实际加速度计算公式为

式中:nmin_wheel是非驱动转速的最小量;r 是半径。该式能够正确地计算出车辆在行驶过程中的实际加速度,这是自动变速系统采集的最主要的数据参数。定义纵向加速度差值的公式为

式中:Δa 是纵向加速度,表示在正常环境下,加速性能与实际加速性能的差距,重型车辆在行驶阻力大的路上可以按照此数据来进行上升或下降档位,智能换挡点的判断修正公式为

式中:nk是k 档;nk′是k 的强制升档临界值表示换挡系数,大小在0~1 之间。当λ 的值更接近1时,则系统自动换挡。

由上述计算公式可得出,本系统在进行变速时考虑了车辆的理想加速度、实际加速度、车辆平衡度、驱动转速、车轮转速等多个因素,并将它们纳入了变速标准中。只有当系统设定的变速要求得到满足时,才会执行变速操作,这表明了本系统具备高度的严谨性和可靠性。在变速过程中,必须同时满足加速踏板和变速器输出轴转速的要求,才能完成变速。如果其中任何一个条件不符合,系统将保持原挡而不执行变速[9]。

4 试验流程与结果

本实验对系统内的输电线路进行测试,依据关口电能表所获取的信息,对现场实验进行记录,通讯网络传输速度为30 MB/s,测试实验环境为半双工总线采用RS485 型,CPU 采用Intel i8 9600KF,微机配置为64 G+256 G 内存,32 位,MSP430 芯片仿真采用Proteus 8.6 仿真,误差仿真使用MATLAB 2019 版本。

本研究实验内容是对重型车辆电控自动变速系统测试。通过调整系统内相关业务参数并将记录的数据整理成多个日志文件,然后将这些日志文件保存到数据存储中心。为了确定重型车辆的最佳换挡模式,使用Proteus 进行仿真,以得出发动机转速与换挡之间的关系。数据存储中心中的数据如表1~表4 所示。

表1 TCU 模块Tab.1 TCU module

表1 中的模块具备高度稳定性、大容量传输和低延迟等特点,这些特性可以有效地展现TCU 系统的功能,为重型车辆的自动变速系统增加了实用性和灵活性。本系统进行了不同排放类型的实验对比,不同排放类型实验数据如表2 所示。

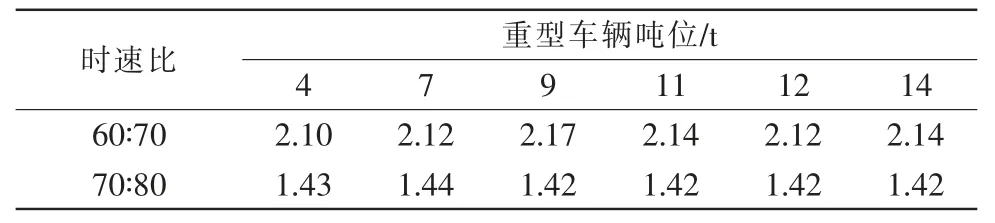

表2 不同排放类型实验数据Tab.2 Experimental data of different emission types

由表2 可知,本系统在不同排放类型的车辆中,排放和功率都较固定,无太大差异,压缩比都在10∶1 左右,表示本系统对于实现重型车辆的自动变速具备很高的优越性。将不同吨位重型车辆在不同的车速中使用本系统所产生的功率数据进行记录,车辆吨位和变速系统功率关系如表3 所示,车辆吨位和时速功率比如表4 所示。

表3 车辆吨位和变速系统功率关系Tab.3 Relationship between vehicle tonnage and power of transmission system

表4 车辆吨位和时速功率比Tab.4 Vehicle tonnage and speed power ratio

通过表3 和表4 数据,将本研究变速系统整体运行概况通过MATLAB 仿真,结果如图5 所示。

图5 系统仿真Fig.5 System simulation

由图5 可知,本变速系统极具稳定和低误差的特点,且不随着时间的变化导致系统不稳定度增加,依然保持在1%以内的特征。

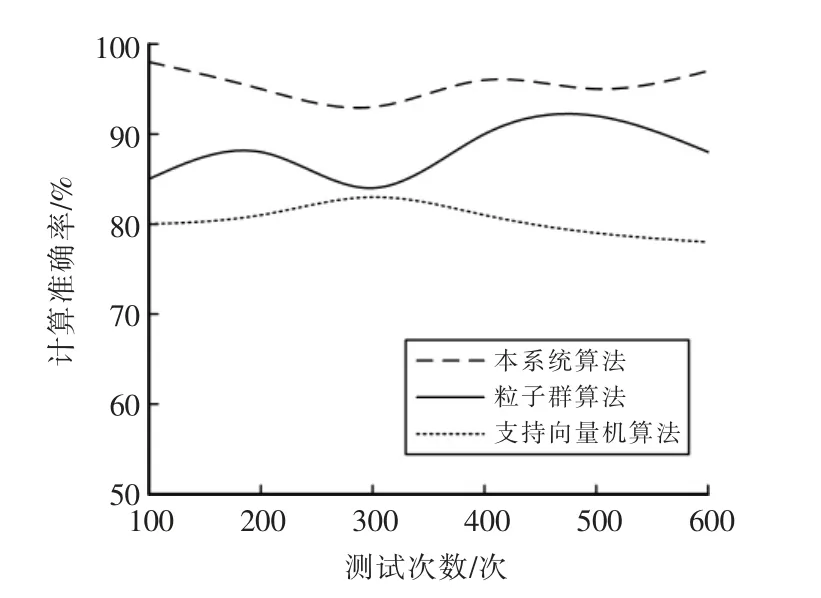

通过将本系统人工智能算法和粒子群算法以支持向量机算法,在综合传输速度、换挡速度、车辆稳定度等参数数据上,进行计算准确率对比分析。计算准确率对比如图6 所示。

图6 计算准确率对比Fig.6 Comparison of calculation accuracy

由图6 可知,随着测试次数的增加,本系统采用人工智能算法对参数的计算准确率能稳定在97%左右,最高可达98%,且变化趋势相对平稳;而采用粒子群算法和支持向量机算法进行相关参数计算的准确率较低,且变化趋势较为明显。这是由于粒子群算法是一种遗传优化算法,支持向量机是一种机器学习算法,对于重型车辆自动变速系统适用性较弱。进一步验证了本系统方法的可行性和有效性。

5 结语

本文旨在解决重型车辆的电控自动变速问题,设计了一个先进、可靠、实用的硬件机械化系统,使其数字化和智能化。本系统能够完成车辆参数的采集、测量、筛选、智能处理以及实时反馈。创建了一个TCU 技术的自动变速系统,包括无线控制和综合自动化模块,通过计算车辆参数来实现变速。这提高了车辆变速信息的处理效率,同时通过人工智能处理的数据以日志形式自动存储在数据存储中心,以便方便且准确地获取相关信息和数据。这一做法不仅确保了数据的安全性,还有助于全面收集影响车辆变速的因素,为重型车辆的自动变速创造了良好的环境。然而,研究系统在各个环节存在功能不稳定的问题,需要人工设置,这是未来改进和加强的方向。