14极12槽定子模块化永磁电机的性能分析

白宏志,刘 婷

(湖南工程学院 电气与信息工程学院,湘潭 411104)

0 引 言

目前,海上风力发电机趋于大体积、大功率发展,对于大型直驱永磁风力发电机来说,模块化结构可增强电机容错性,并提供制造、运输、组装和维护的便利性。

文献[1-2]研究了E型、C型模块化电机的性能差异,分析了模块形状和模块间隙宽度对电机性能的影响;文献[3]为了降低风力发电机的故障率,提出了E型定子模块和模块化变流器组合的并网方式;文献[4]制造了定子为E型模块化结构的14极12槽电机,最后得出结论,具有合适模块间隙宽度的定子模块结构能提高电机的负载转矩和效率。

电机进行物理模块化可方便大型电机的制造、运输、安装和维护[1-2],但定子物理结构的改变对于电机性能有一定影响。文献[1]得出结论,对于可进行模块化且极数多于槽数的电机,在模块化后,适当的模块间隙宽度能提高电机基波绕组因数,从而提高电机负载转矩、反电势等参数。但该文研究的电机尺寸较小,本文增大电机尺寸,通过有限元分析,证明了文献[1]结论的准确性,并分析了该结论对于大尺寸电机的适用性。

1 电机参数

本文以14极12槽永磁电机为研究对象,研究模块化定子结构对电机性能的影响,单层的集中绕组可方便电机的模块化。

图1为应用集中式单层绕组的14极12槽电机的绕组排布图。根据绕组排布来确定定子模块的位置,通过在图1虚线处分割未绕有线圈的定子齿来实现电机的模块化。

图1 14极12槽电机的绕组和模块化方式示意图

电机的部分参数如表1所示。

表1 电机参数

电机的原型和模块化方式的二分之一模型如图2所示。图2(b)中模块间隙宽度为w,该模型的w=2.5 mm,根据定子模块的形状,该电机可称为E型模块化电机。

图2 电机的二分之一模型

2 模块化结构对电机的影响

对于可应用模块化结构且极数多于槽数的电机,E型模块化结构会使电机的槽距接近极距,从而提高电机的节距因数kp[1-2]。根据式(1)和式(2):

(1)

(2)

式中:y1=2π/(2p),τ=2π/Ns。可知,模块间隙宽度w增加到一定大小时,该电机的节距因数会趋近于1,而电机绕组位置不变,电机分布因数不变,此时模块化电机的绕组因数随模块间隙宽度w的变化而变化[1]。绕组因数的改变和模块间隙的引入,自然会对电机的空载特性和负载性能产生影响。本文把模块间隙宽度限制在1~3 mm之间进行分析。

2.1 空载特性

2.1.1 空载磁密

如图3所示,14极12槽原电机定子齿部和轭部的最高磁密分别为1.1 T和1 T,处于低饱和状态,定子硅钢片利用率较低。模块化后,定子齿部和轭部的磁密变化较大,其中齿部最高磁密变为1.4 T,轭部最高磁密变为1.3 T。

图3 电机的空载磁密对比图

根据永磁电机定子齿磁密的计算式:

(3)

式中:Bδ为气隙磁密;bt为定子齿宽。可知,模块化结构会改变参数Bδ和bt的大小,定子齿宽减小,导致隔断的定子齿的磁密变大。

因此,在对电机进行模块化前,应保证设计的电机原型的定子磁饱和程度较小。

2.1.2 空载气隙磁密

图4是14极12槽模块化电机模块间隙宽度分别为1 mm和3 mm时的空载气隙磁密波形。

图4 两种间隙宽度时的空载气隙磁密

图5是间隙宽度在1 mm和3 mm之间变化时的空载气隙磁密谐波分析图。由图5可知,在1 mm到3 mm的范围内,电机模块间隙宽度越大,空载气隙磁密的工作波即7次谐波就越大,部分非工作波就越小。

图5 不同间隙宽度时的空载气隙磁密谐波分析

2.2 负载特性

2.2.1 负载转矩

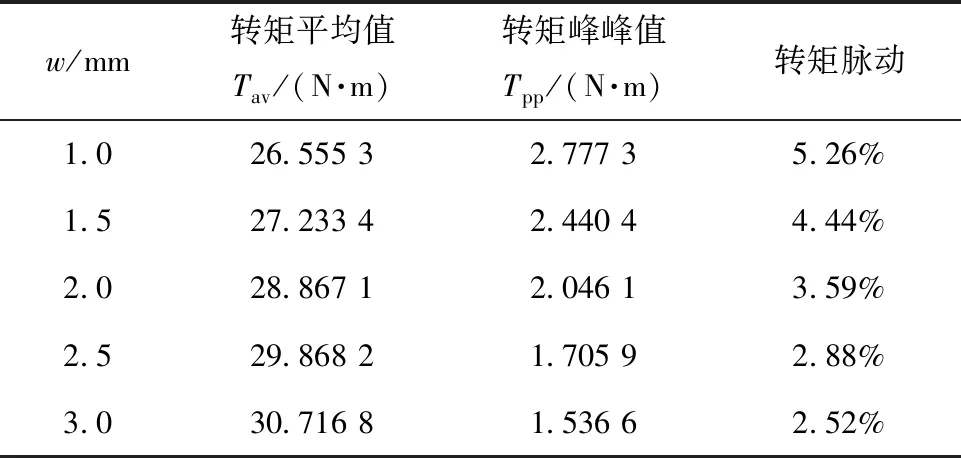

图6是14极12槽模块化电机的模块间隙宽度在1~3 mm的范围内变化时的电机负载转矩。表2统计了变化的负载转矩相关参数。

表2 不同间隙宽度时电机负载转矩的相关参数

图6 不同间隙宽度时的负载转矩

由表2可知,定子模块间隙宽度在1 mm增大到3 mm的过程中,电机负载转矩的平均值逐渐变大,转矩峰峰值逐渐变小,转矩脉动也逐渐变小,间隙宽度为3 mm时,转矩脉动最小,为2.52%,低于3%。

2.2.2 损耗变化

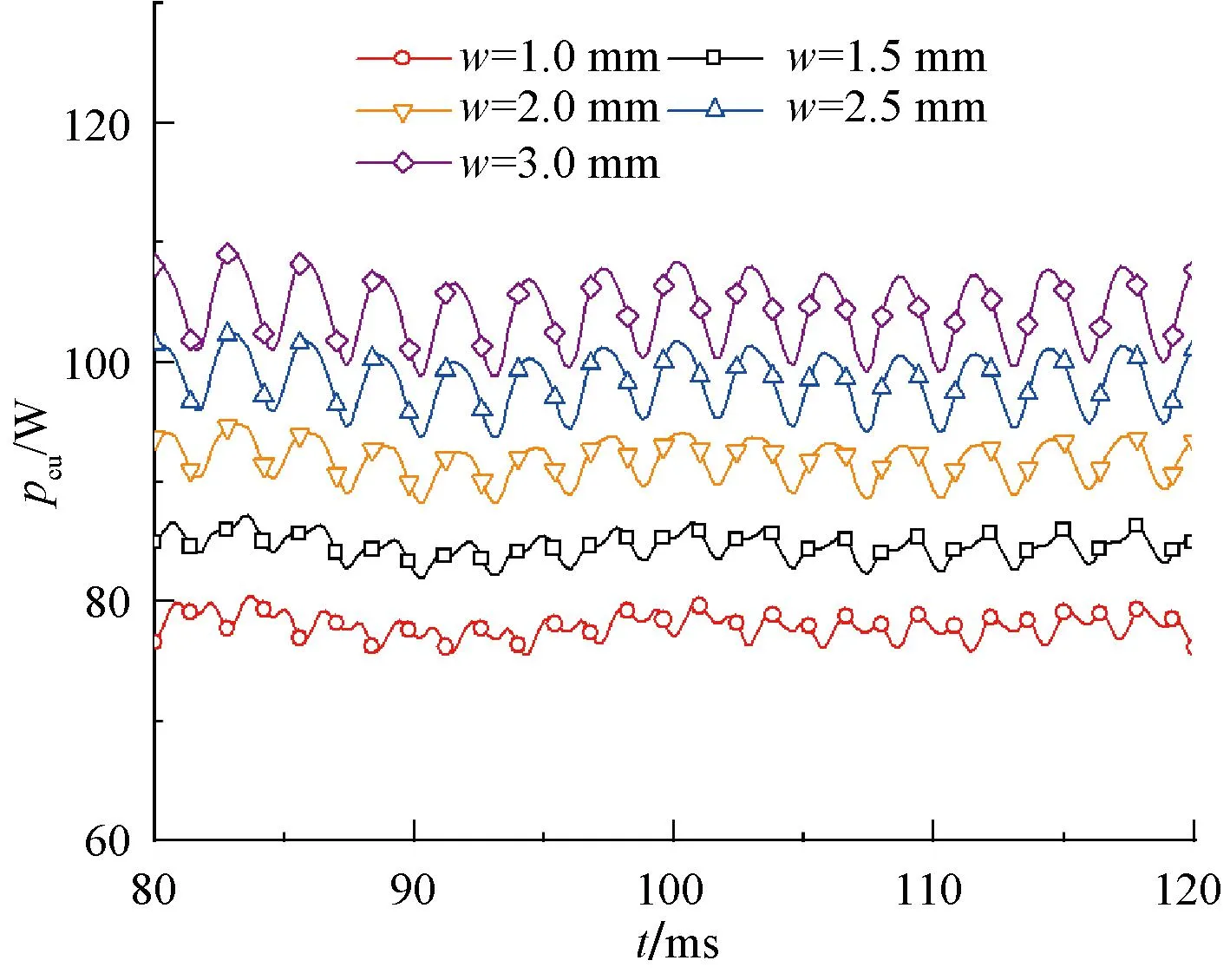

14极12槽模块化电机负载电流的各次谐波随模块间隙宽度的变化如图7所示。图8是不同模块间隙宽度时电机铜损的波形图。结合图5可知,模块间隙宽度在1 mm到3 mm的范围内变化时,模块间隙越宽,电机基波绕组因数越大,因此负载电流基波越大,电机铜损越大。

图7 不同间隙宽度时的负载电流谐波分析

图8 不同间隙宽度时的铜损

由图8可知,模块间隙宽度在1 mm和3 mm之间变化时,间隙宽度为3 mm时电机铜损最大。表3统计了其它损耗的变化情况。可见,随着模块间隙变宽,电机磁滞损耗和涡流损耗反而降低了,但电机的总损耗还是随着铜损增大而变大。

表3 不同间隙宽度时的电机损耗

2.3 总结

文献[1]设计的14极12槽电机,在模块间隙宽度4.0~4.5 mm之间时,其平均负载转矩最大,对应的电机定子内径为55 mm,此时由式(1)和式(2)的计算可发现,该电机的节距因数kp趋近1。

本文的14极12槽电机定子内径为130 mm,为使kp趋近1,按照式(1)和式(2)计算,模块间隙宽度w的值要达到9 mm以上,因此电机的性能还有继续优化的空间。

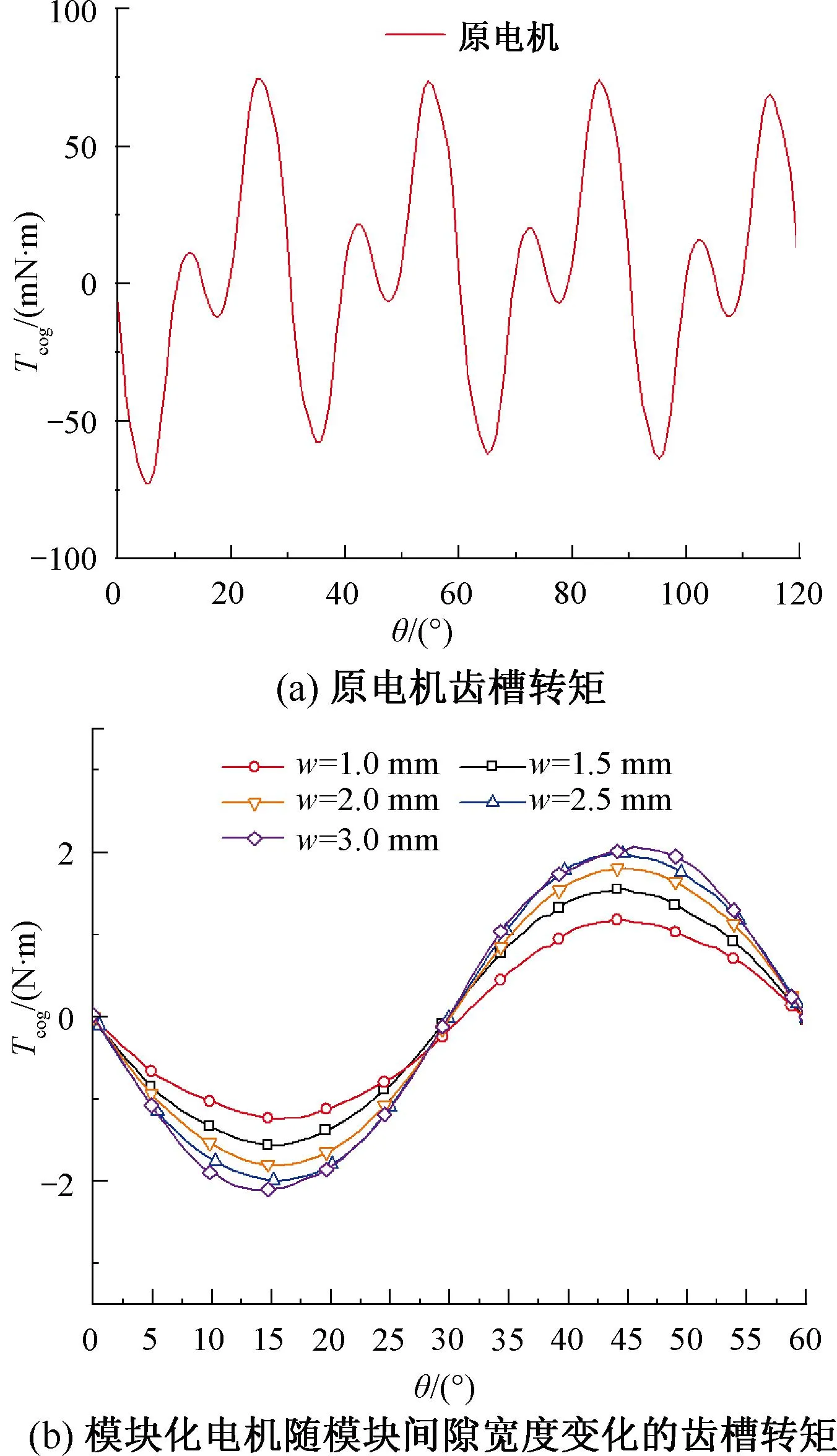

3 模块化结构对齿槽转矩的影响

如图9所示,14极12槽原电机的齿槽转矩峰峰值为147.78 mN·m,模块化后电机的齿槽转矩随电机模块间隙宽度增大而变大,间隙宽度为3 mm时,齿槽转矩峰峰值为4.3 N·m。可见,电机模块化后齿槽转矩大小变化明显,同时发现,原电机和模块化电机齿槽转矩的周期也不相同。

图9 14极12槽原电机和模块化电机的齿槽转矩

齿槽转矩的大小和周期变化是因为电机的定子模块化后,模块间隙会产生新的齿槽转矩,此时电机的齿槽转矩为定子槽和模块间隙同时作用产生的合成齿槽转矩。通过计算可以发现模块化电机齿槽转矩周期变化的原因,14极12槽E型模块化电机的定子槽数为12,定子间隙数为6,代入式(4):

(4)

式中:T为电机一个机械周期下定子槽产生或模块间隙产生的齿槽转矩的周期数;N为定子槽数或模块间隙数。经计算,转子转动一周,定子槽产生的齿槽转矩周期数是模块间隙产生的齿槽转矩周期数的2倍,因此模块间隙产生的齿槽转矩的基波频率更小,合成齿槽转矩的周期由频率最小的谐波决定。

对于永磁电机,削弱齿槽转矩的方式很多,例如改变极弧系数、采用不等槽口宽等方式[5]。

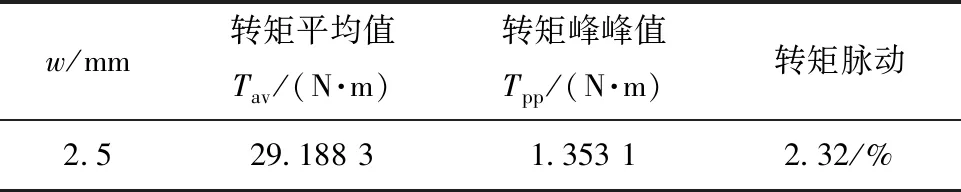

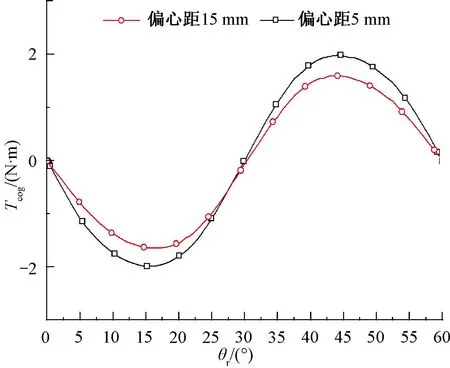

如图10所示,本文在模块间隙宽度为2.5 mm时,通过增大永磁体偏心距减小了齿槽转矩,这时电机的负载转矩参数如表4所示。比较表2和表4可知,电机的转矩脉动降低了19.44%。

表4 模块间隙宽度为2.5 mm时的转矩参数

图10 不同偏心距时的齿槽转矩对比(w=2.5 mm)

4 结 语

本文通过比较不同模块间隙宽度时,14极12槽E型模块化电机的性能,针对这类极数多于槽数的E型模块化电机,可得出如下结论:

1)在一定范围内,模块间隙宽度越大,电机基波绕组因数越大,较大的基波绕组因数会增大空载气隙磁密中的工作波并降低部分非工作波,因此负载运行时电机的负载电流和铜损变大,同时负载转矩增大且转矩脉动降低。

2)理论上增大模块间隙宽度可增大电机的基波绕组因数,但对于大尺寸的电机,因为电机定子内径较大,难以使定子模块间隙扩大到使电机节距因数等于1的程度,又因为模块化结构对电机铜损和齿槽转矩的影响,因此在设计模块化电机时要综合考虑电机的结构和性能来决定方案。