新型双定子双凸极可变磁通记忆电机设计与性能比较

王孙清,于 朝,郑恒持,徐纪伟

(1.中国船舶科学研究中心,无锡 214082; 2.深海技术科学太湖实验室,无锡 214082;3.深海载人装备全国重点实验室,无锡 214082)

0 引 言

永磁电机具有高驱动效率和高转矩密度的优势,因此被广泛应用于电气化交通领域[1]。然而,永磁体的存在限制了其转速范围,以及在宽速域的驱动效率。为了解决上述问题,国内外学者提出多种方法来调节气隙磁场、拓宽电机的速度范围[2-6]。其中具有代表性的方法是采用低矫顽力(以下简称LCF)永磁体,通过施加脉冲电流在线调节LCF永磁体的磁化水平,其励磁铜损可以忽略不计。这种类型的电机由Ostovic V教授首次提出[7],被称为可变磁通记忆电机(以下简称VFMM)。VFMM的转子由AlNiCo永磁体、非磁性材料和铁心组成,内窄外宽的梯形永磁体被切向磁化,该电机结合了带绕线转子电机与永磁电机的优点。为了增强LCF永磁体的抗退磁能力,文献[8]和文献[9]提出了一种切向磁化的VFMM,即在转子中沿d轴引入多个磁障,使d轴电感大于q轴电感。文献[10]将SmCo永磁体应用于磁通增强型内嵌式永磁电机,该电机q轴上设置隔磁桥,d轴上引入了辅助磁通路径,这种结构使电机具有磁通增强特性。

为兼顾功率密度和调磁能力,国内外学者提出多种混合永磁体的转子结构,其中LCF永磁体提供可调节磁动势,而高矫顽力(以下简称HCF)永磁体则提供主导恒定磁动势。在文献[11]中,采用双层三角形永磁体排列和扩展磁障,克服了永磁体意外退磁风险,并减少了退磁引起谐波而造成的铁损。为了进一步提高电机的性能,文献[12]结合串联和并联磁路,提出混合磁路的VFMM,该结构采用双层永磁体结构,兼具并联结构的宽调磁范围和串联结构的优良抗退磁能力。文献[13]采用同样思路,设计了双层V-U形永磁体配置,U形永磁体放置于V形永磁体下,用来稳定在d轴附近AlNiCo永磁体的工作点。

文献[13]和文献[14]首次将记忆电机的概念引入到双凸极永磁电机中,提出双凸极记忆电机,采用外转子结构,其中电枢绕组、调磁绕组和AlNiCo都放置在内定子上,充分利用了电机内部空间。在上述电机的基础上,文献[15]在内定子上采用并联磁路的AlNiCo和NdFeB永磁体,这种新的记忆电机能够保持高功率密度,并且可以实现高效的气隙磁通控制。文献[16]将磁通切换电机和记忆电机相结合,提出了混合永磁磁通切换记忆电机。该电机采用两层定子结构,内部定、转子构成传统磁通切换电机,LCF永磁体置于U形铁心和外定子轭部之间,通过调节LCF永磁体的磁化状态,可以有效扩大电机的高效率区域。在该电机的基础上,文献[17]进一步提出分区定子结构,电枢绕组放置在外定子上,混合永磁体和调磁绕组放置在内定子上,LCF和HCF永磁体同样具有并联磁路。这种结构可以有效减少永磁体和电枢绕组之间的空间冲突,相比于单定子记忆电机,该电机具有更高的转矩输出能力。

根据以上分析,目前具有辅助调磁绕组的VFMM拓扑结构主要包括双凸极型和磁通切换型。对于磁通切换型结构的研究比较全面[18-19],而双凸极记忆电机仍然存在转矩密度低、驱动效率低、反电动势非正弦和转矩脉动大等缺点。基于上述双凸极记忆电机所存在的问题,本文提出了新型双定子双凸极可变磁通记忆电机(以下简称DS-DSVFMM)。在并联磁路混合永磁体的基础上,提出了3种新型DS-DSVFMM拓扑结构,介绍了该电机的简化磁路模型、电枢和励磁绕组绕制方式,比较了3种DS-DSVFMM的电磁特性,包括调磁能力、负载转矩特性和抗退磁能力,最后,试制样机并进行了实验验证。

1 电机拓扑结构

1.1 DS-DSVFMM拓扑结构

基于定、转子的凸极结构以及混合永磁体的励磁方式,构建了3个具有并联磁路的基本几何模型,调磁绕组置于LCF永磁体上,如图1所示。根据铁心的形状,混合永磁体励磁单元模块可以分别定义为L形、T形和Π形。

图1 并联磁路混合永磁体的基本几何模型

为充分利用电机的内部空间,采用双定子和分段式转子结构。基于气隙磁场调制理论,内、外定子采用凸极结构来提高转矩密度,考虑到消除电枢和调磁绕组之间的空间冲突和相互影响,电枢绕组可以放在外定子上,调磁绕组置于内定子上。结合上述设计思想和理论,提出了3种具有并联磁路的新型DS-DSVFMM拓扑结构,如图2所示。HCF永磁体放置在内定子轭部,采用周向磁化,LCF永磁体放置于内定子槽中,同样对其进行周向磁化。根据内定子铁心的基本几何模型,3种DS-DSVFMM分别被定义为L形、T形和Π形。

HCF永磁体(NdFeB)和LCF永磁体(AlNiCo)的磁滞模型如图3所示。可以看出,NdFeB永磁体具有较大矫顽力,作为主要的激励源来提供主磁场,提高电机功率密度和驱动效率。AlNiCo的矫顽力相对较小,可以通过脉冲电流改变其磁化状态。LCF永磁体的磁滞模型具有多个磁滞环,包括主磁滞回线和局部磁滞回线,这些局部磁滞回线被认为具有相同矫顽力,但具有不同的剩磁。负载线和回复线的交点决定了LCF永磁体工作点,通过调磁绕组中的脉冲电流改变LCF永磁体的工作点,因此,LCF永磁体作为辅助的激励源,通过调整其磁化水平可以改变气隙磁通。DS-DSVFMM可以分别实现低速增磁和高速弱磁状态,这将在以下内容中进行研究。

图3 钕铁硼和铝镍钴永磁体的磁滞模型

1.2 磁路建模

3种DS-DSVFMM的磁路模型相似,本文以L形DS-DSVFMM为例,建立等效磁路模型。在图4中,Fml和Rml表示LCF永磁体的磁动势和磁阻,而Fmh和Rmh分别代表HCF永磁体的磁动势和磁阻,双层气隙等效为磁阻Rg1和Rg2。图4(a)为增磁状态,即LCF永磁体的磁动势方向与HCF永磁体的方向相同。当忽略漏磁时,气隙磁密是两种永磁体产生的磁密之和。当LCF永磁体被完全磁化时,磁密达到最大值。图4(b)为弱磁状态,LCF永磁体的磁动势方向与HCF永磁体相反,此时气隙磁密是两种永磁体产生的磁密之差。当LCF永磁体达到反向全磁化状态时,气隙磁密达到最小值。

图4 磁路模型

增磁和弱磁状态下的气隙磁通Φe和Φw计算如下:

(1)

(2)

Φe和Φw的比值定义为磁化调节比kr:

(3)

hmh和hml分别代表HCF和LCF永磁体厚度;Amh和Aml分别代表HCF和LCF永磁体横截面积;μ0是真空磁导率;μrh和μrl分别表示HCF和LCF永磁的相对磁导率;Hch和Hcl分别表示HCF和LCF永磁体矫顽力。

1.3 绕组分布

图2中,调磁绕组置于在LCF永磁体上,电枢绕组以集中绕组的形式置于外定子上。两种绕组单独放置的形式可以消除空间冲突,减少彼此之间的影响。

对于L形和T形DS-DSVFMM,内定子上的极对数:

对于Π形DS-DSVFMM,内定子中永磁体的极对数:

基于气隙场调制理论[20],外定子上电枢绕组的极对数表示:

pa=|Nr-ps|

式中:Ns和Nr分别代表定、转子齿数。

外定子槽中两个相邻线圈之间反电动势的电角度之差αc计算如下:

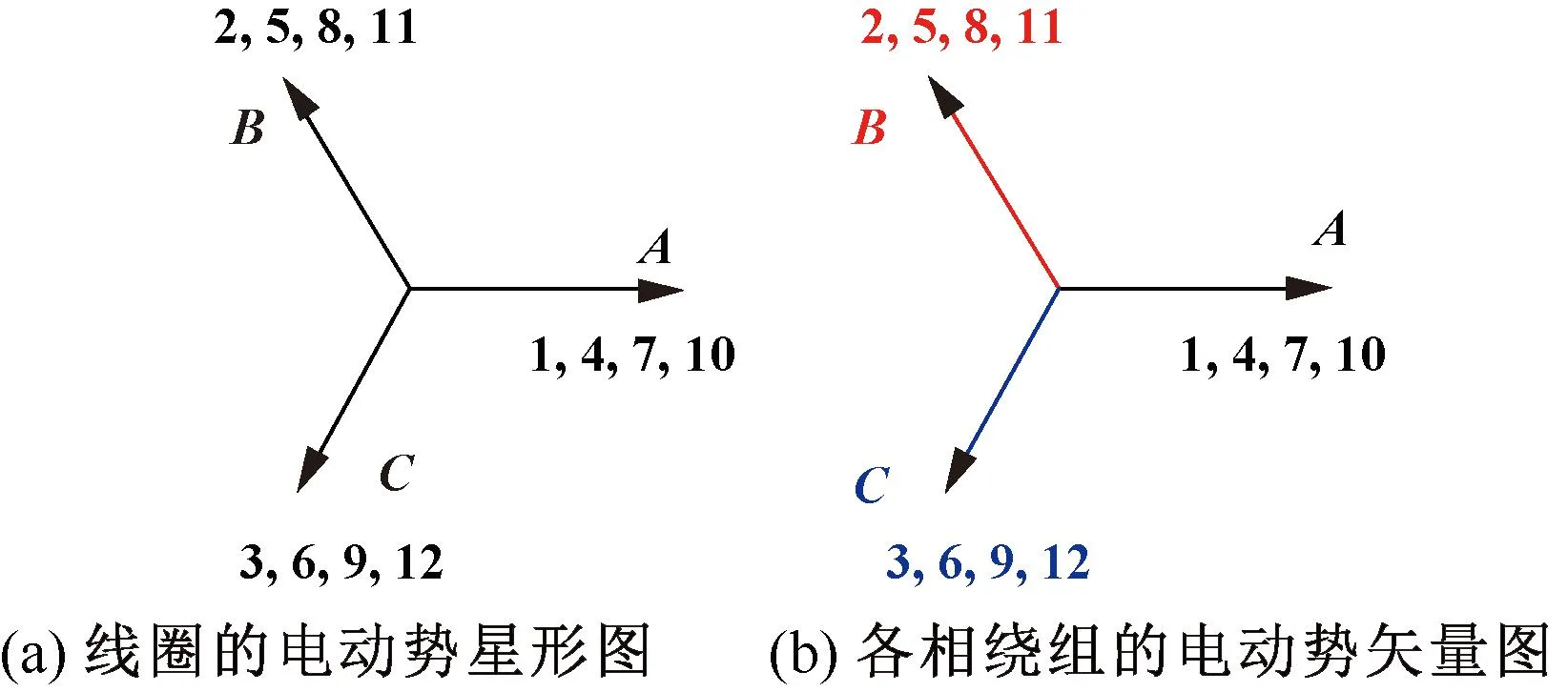

对于L形和T形DS-DSVFMM,Ns=12,Nr=10,αc为120°;对于Π型DS-DSVFMM,Ns=12,Nr=7,αc也是120°。图5为相邻定子槽中线圈的电动势星形图和各相绕组的电动势矢量图。根据电动势矢量图,外定子上电枢绕组的连接方式如图2所示。

图5 DS-DSVFMM电枢绕组布局

2 电磁性能对比

比较3种DS-DSVFMM的电磁特性,为保证对比的公平性,3个DS-DSVFMM的内、外定子以及内、外气隙等尺寸相同。DS-DSVFMM的主要设计参数通过非支配排序遗传算法-II(NSGA-II)算法进行优化,包括多个优化目标:平均扭矩、转矩脉动和铁心损耗。优化后DS-DSVFMM的主要设计参数如表1所示。

表1 DS-DSVFMM的关键参数

2.1 调磁性能

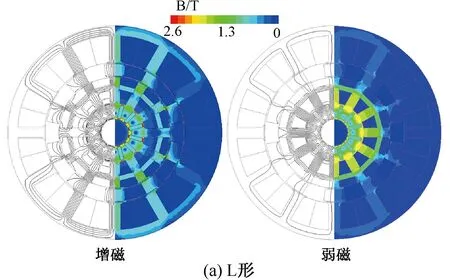

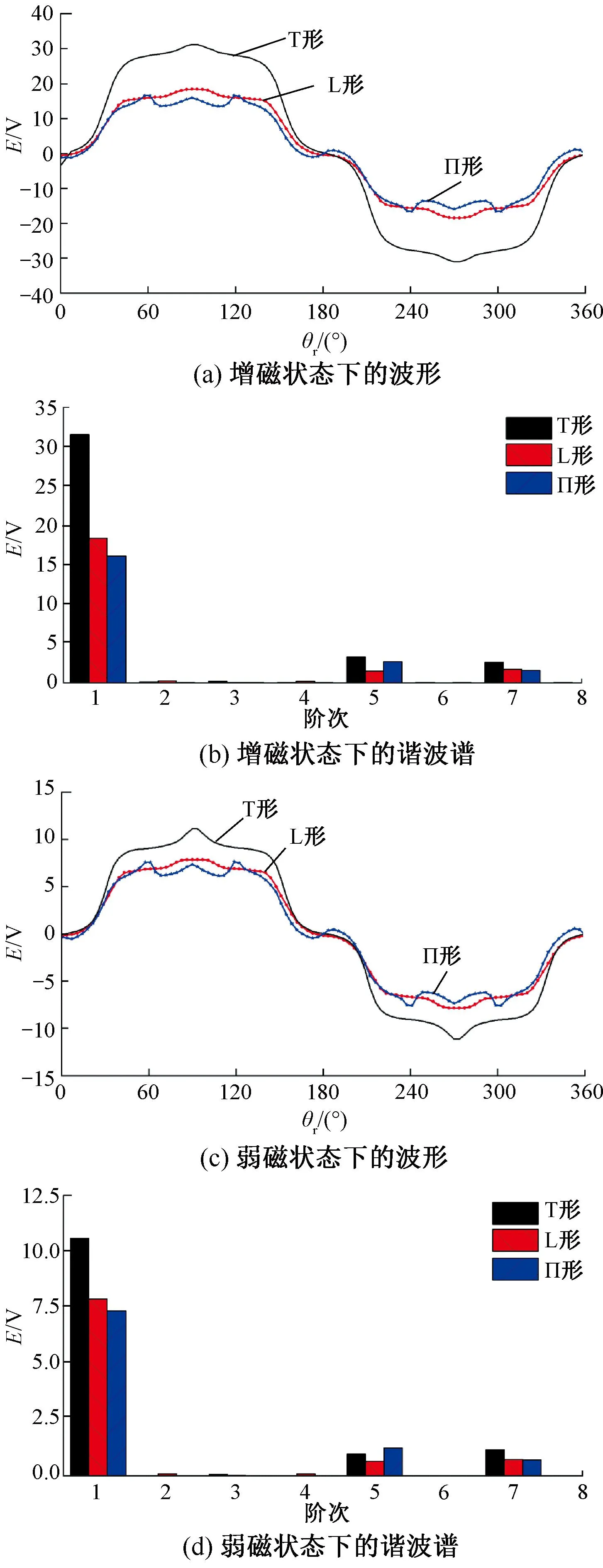

图6显示了3种DS-DSVFMM在增磁和弱磁状态下的开路磁通和磁场分布情况。可以看出,相比于弱磁状态,在增磁状态下,通过气隙和分块转子流向外定子的磁通量更多。在弱磁状态下,内定子的磁通密度较大,原因在于大部分永磁体的磁通量流向了内定子。图7为DS-DSVFMM的开路反电动势波形和相应的谐波谱。

图6 在增磁和弱磁状态下的开路磁通和磁场分布

图7 开路反电动势

由图7可以看到,T形DS-DSVFMM使用了最多的永磁体而具有最大的基波反电动势。虽然L形和Π形DS-DSVFMM具有相同的永磁体用量,但与Π形DS-DSVFMM相比,L形DS-DSVFMM显示出更大的基波反电动势和更少的高次谐波含量。

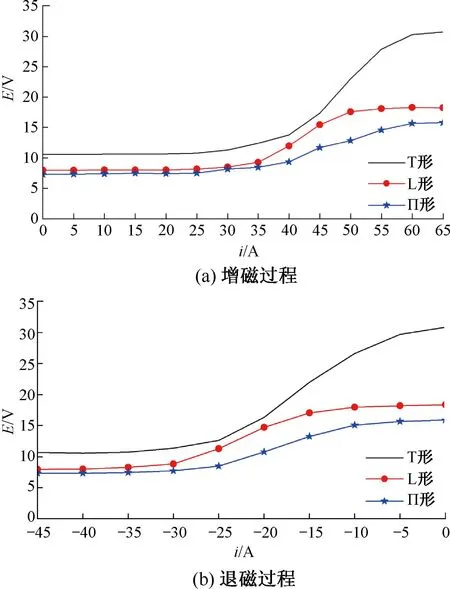

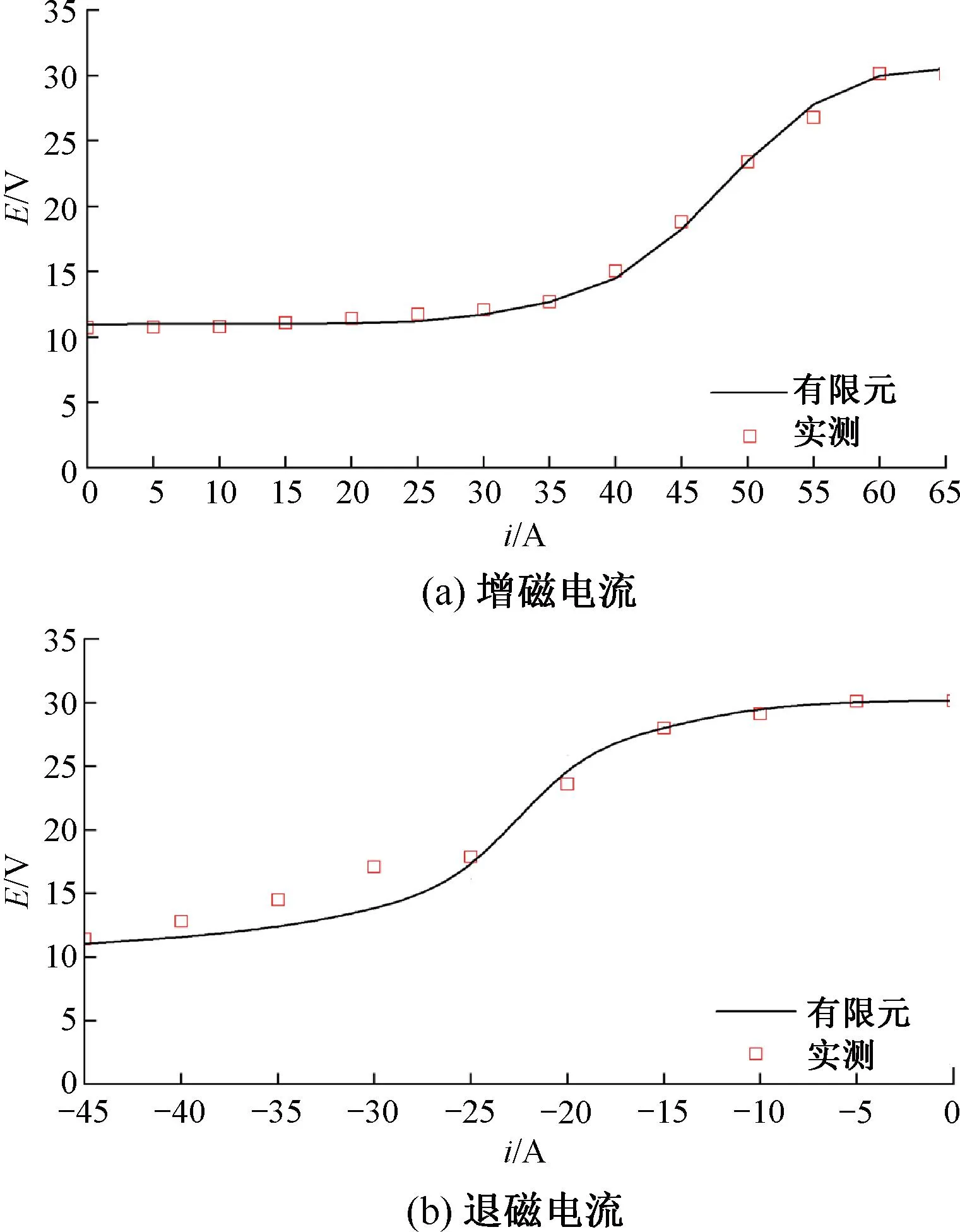

图8给出了基波反电动势随调磁电流幅值变化的情况。可以看出,对于这3种电机,相比于完全弱磁状态,实现完全增磁状态需要更大的电流脉冲幅值。此外,这3种电机的全磁化和去磁化电流幅值相似,分别为58 A和-40 A。T形DS-DSVFMM拥有最好的调磁能力,其基波反电动势幅值可以在11 V到30 V左右变化。与Π形DS-DSVFMM相比,L形DS-DSVFMM在完全弱磁状态下具有相似的基波反电动势幅值,但在完全增磁状态下则具有更大的基波反电动势振幅,因此L形DS-DSVFMM比Π形DS-DSVFMM具有更好的调磁性能。

图8 反电动势基波随调磁电流的幅值变化

前面定义的磁化调节比kr也可以通过开路反电动势来近似计算:

(4)

式中:Uen_amp和Uwe_amp分别是增磁和弱磁状态下的反电动势幅值。

反电动势的总谐波失真定义:

(5)

式中:Un是第n次谐波电压;U1是基波电压。

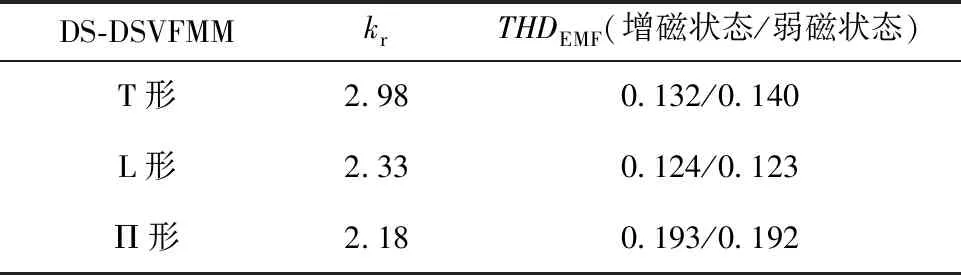

表2为3种电机调磁能力和反电动势THD的比较。可以看出,T形DS-DSVFMM具有最好的调磁性能,L形DS-DSVFMM具有最小反电动势THD。

表2 3种DS-DSVFMM的调磁能力和反电动势THD的对比

2.2 转矩性能

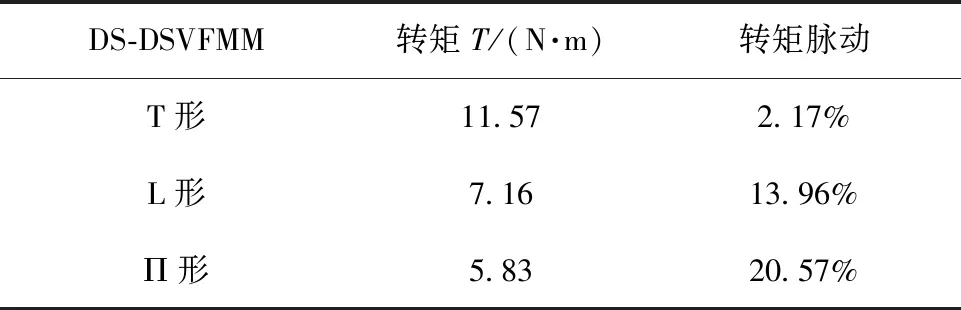

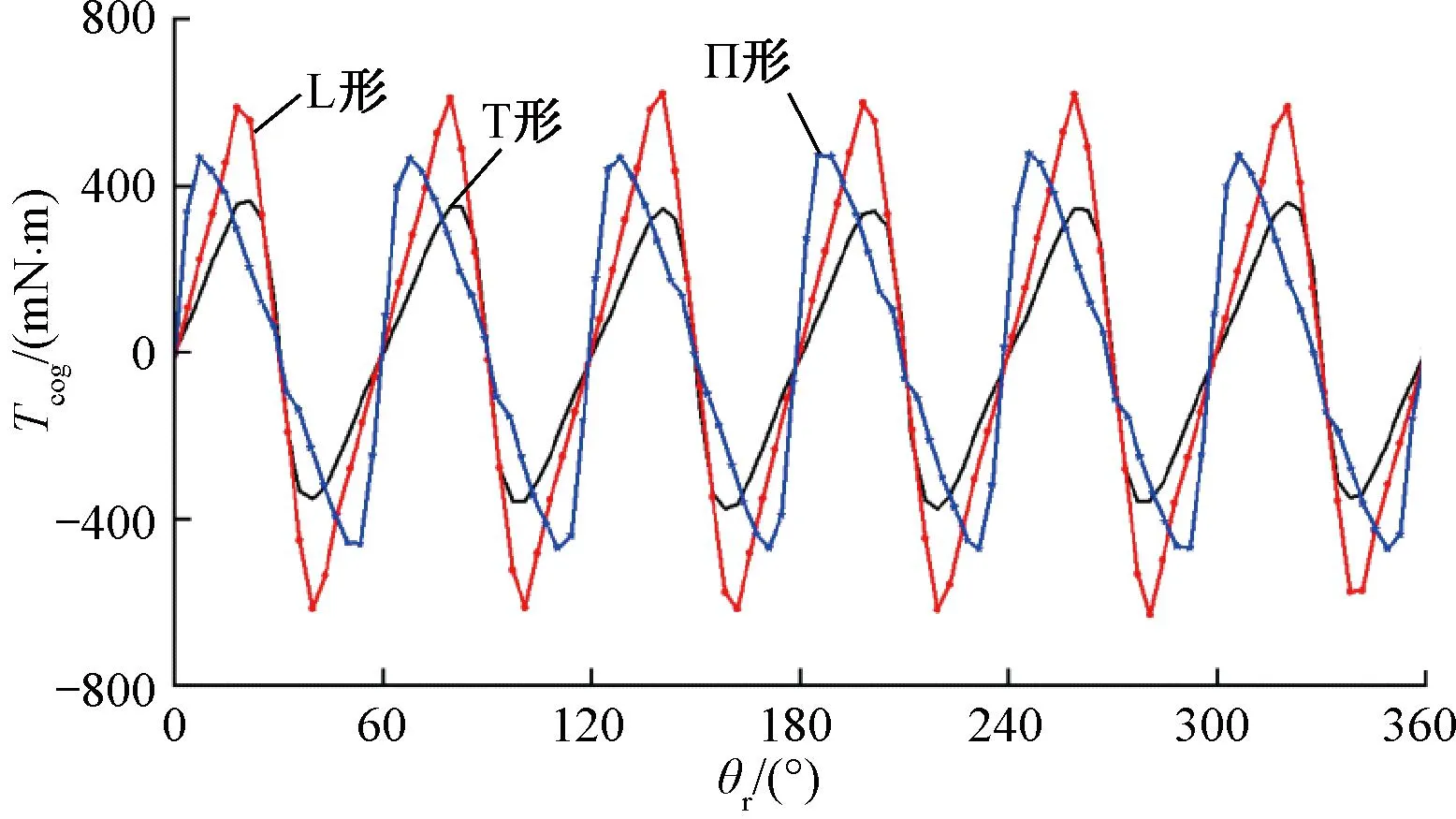

图9对3种DS-DSVFMM的齿槽转矩进行比较。与其他两种电机相比,T形DS-DSVFMM拥有最小的转矩脉动。图10(a)比较了3种DS-DSVFMM的稳态转矩,可以注意到,T形DS-DSVFMM的输出转矩最大,转矩脉动最小,而Π形DS-DSVFMM显示出最小的输出转矩和最大的转矩脉动。图10(b)给出了平均转矩与q轴电流之间的关系,当q轴电流大于45 A时,3种电机的平均转矩趋于平缓,电机饱和。3种DS-DSVFMM的电磁转矩特性总结如表3所示。可以看出,T形DS-DSVFMM的输出转矩性能最好。

表3 3种DS-DSVFMM转矩性能比较

图9 齿槽转矩的对比

图10 增磁状态下转矩特性对比

2.3 抗退磁性能

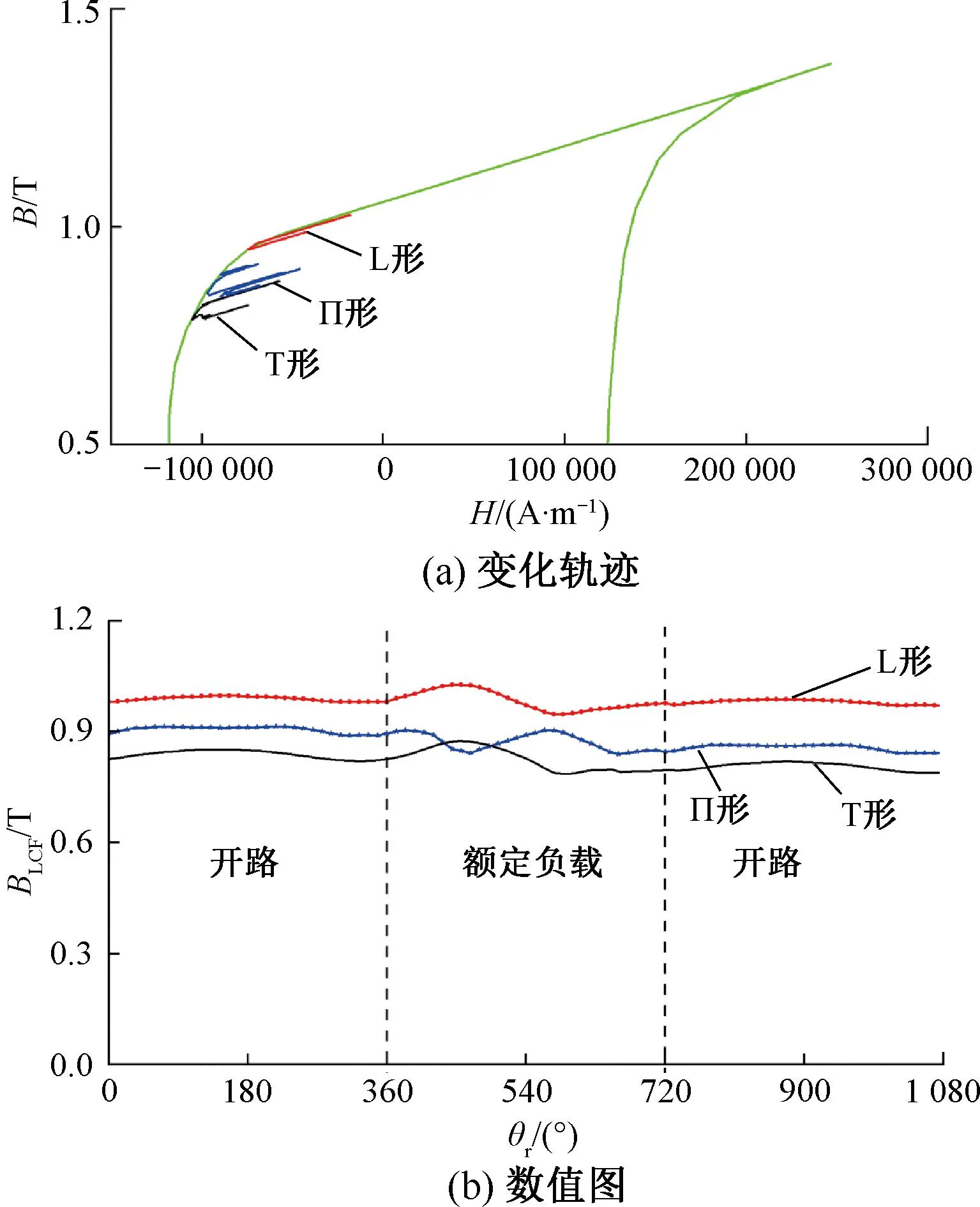

图11研究了3种DS-DSVFMM中LCF永磁体的抗退磁能力。图11分别给出了LCF永磁在开路和额定负载工作状态下的工作点轨迹和磁通密度。可以看出,由于HCF永磁体对LCF永磁体的影响较大,T形DS-DSVFMM的LCF永磁体的磁通密度最小,即T形DS-DSVFMM中的LCF永磁体的工作点与另外两种电机相比最低。还可以看出,在额定负载状态下,工作点略有不同,但均没有出现明显退磁现象,这证明3种DS-DSVFMM具有良好的抗退磁能力。

图11 LCF永磁体在开路和额定负载状态下的工作点变化

3 实验验证

为了验证上述理论和仿真分析的正确性,加工了T形DS-DSVFMM样机,样机和测试平台如图12所示。样机主要包括外定子、内定子和转子,HCF永磁体和LCF永磁体都在内定子中。采用磁粉制动器给电机加载,样机和测功机之间安装转矩传感器,测量电机的转矩和转速。

图12 样机和测试平台

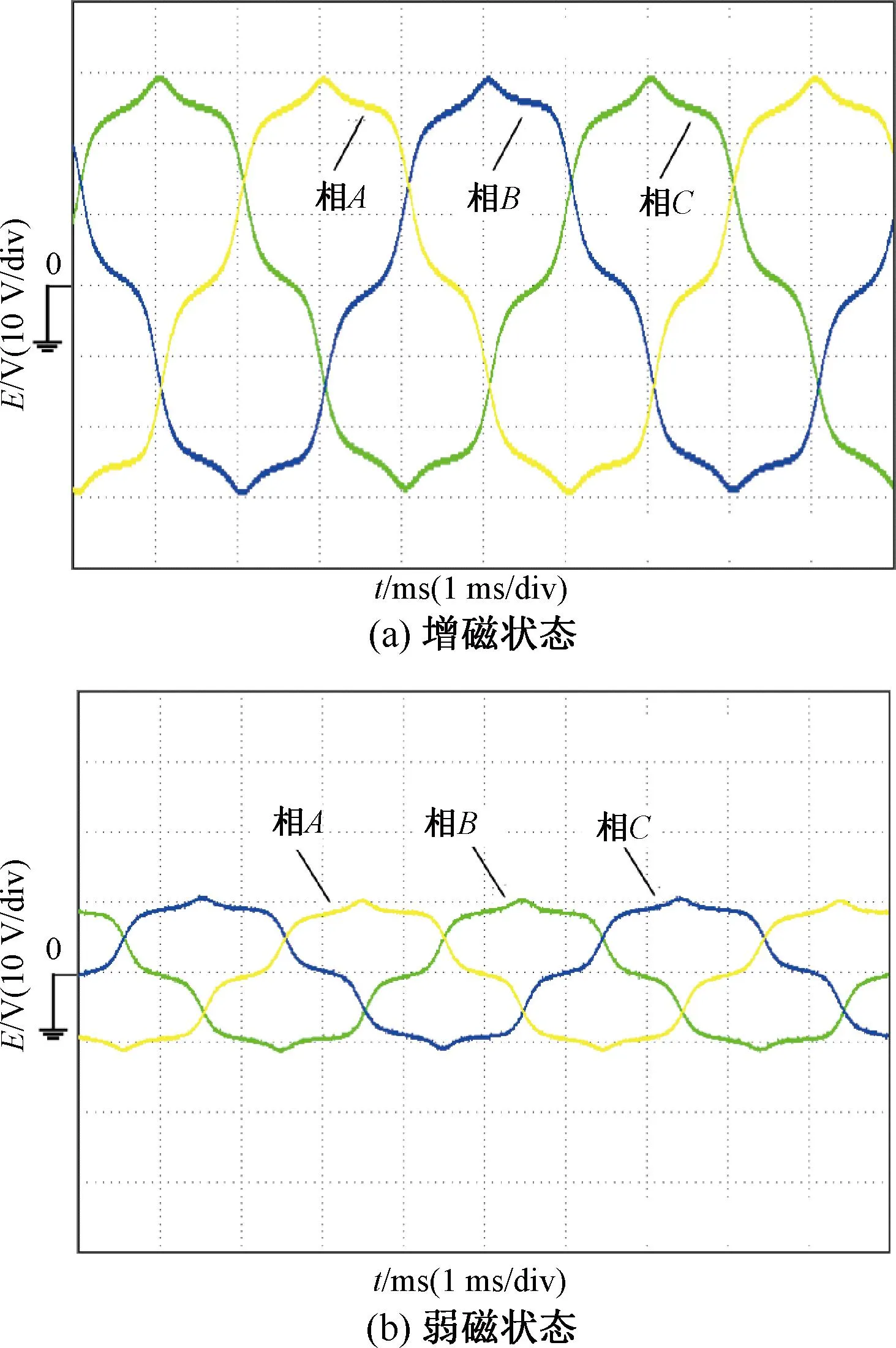

在1 000 r/min转速下,增磁和弱磁状态的反电动势如图13所示。从图13可以看出:在增磁状态下,反电动势幅值可以达到30 V左右;在弱磁状态下,反电动势幅值只有10 V左右。实验结果与有限元分析结果一致,因此,本文提出的DS-DSVFMM具有良好的调磁能力。

图13 实测反电动势波形

在不同增磁和退磁电流下的反电动势幅值波形如图14所示,测量结果与有限元计算的结果吻合。可以看出,相比于完全退磁状态,电机达到完全增磁状态需要更大的脉冲电流。

图14 实测不同增磁和退磁电流下反电动势的变化

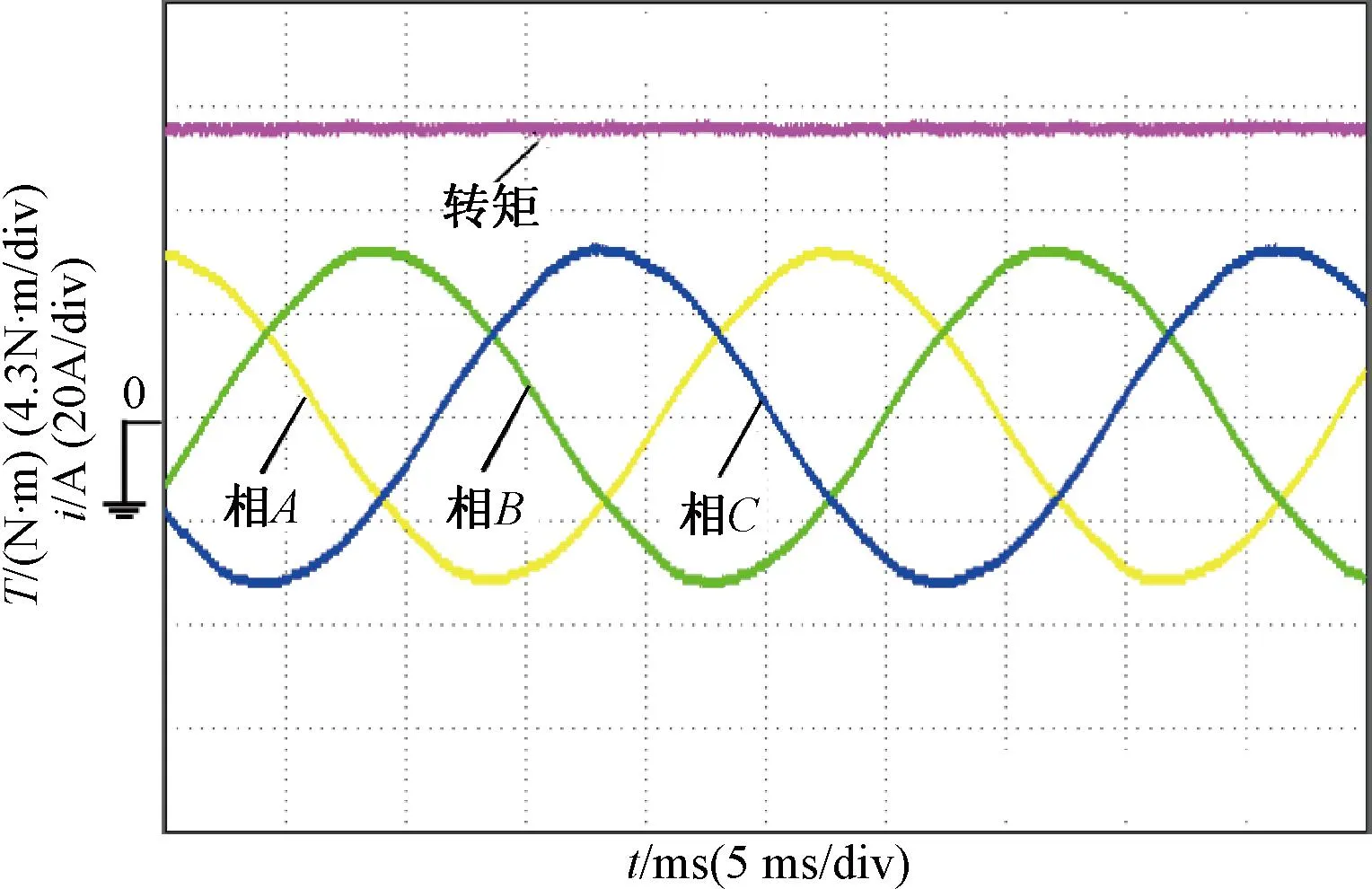

电机三相电流和转矩的波形如图15所示,相电流幅值约为32 A,平均转矩约为12 N·m。可以看出,T形DS-DSVFMM的转矩脉动非常小。

图15 实测转矩和三相电流波形

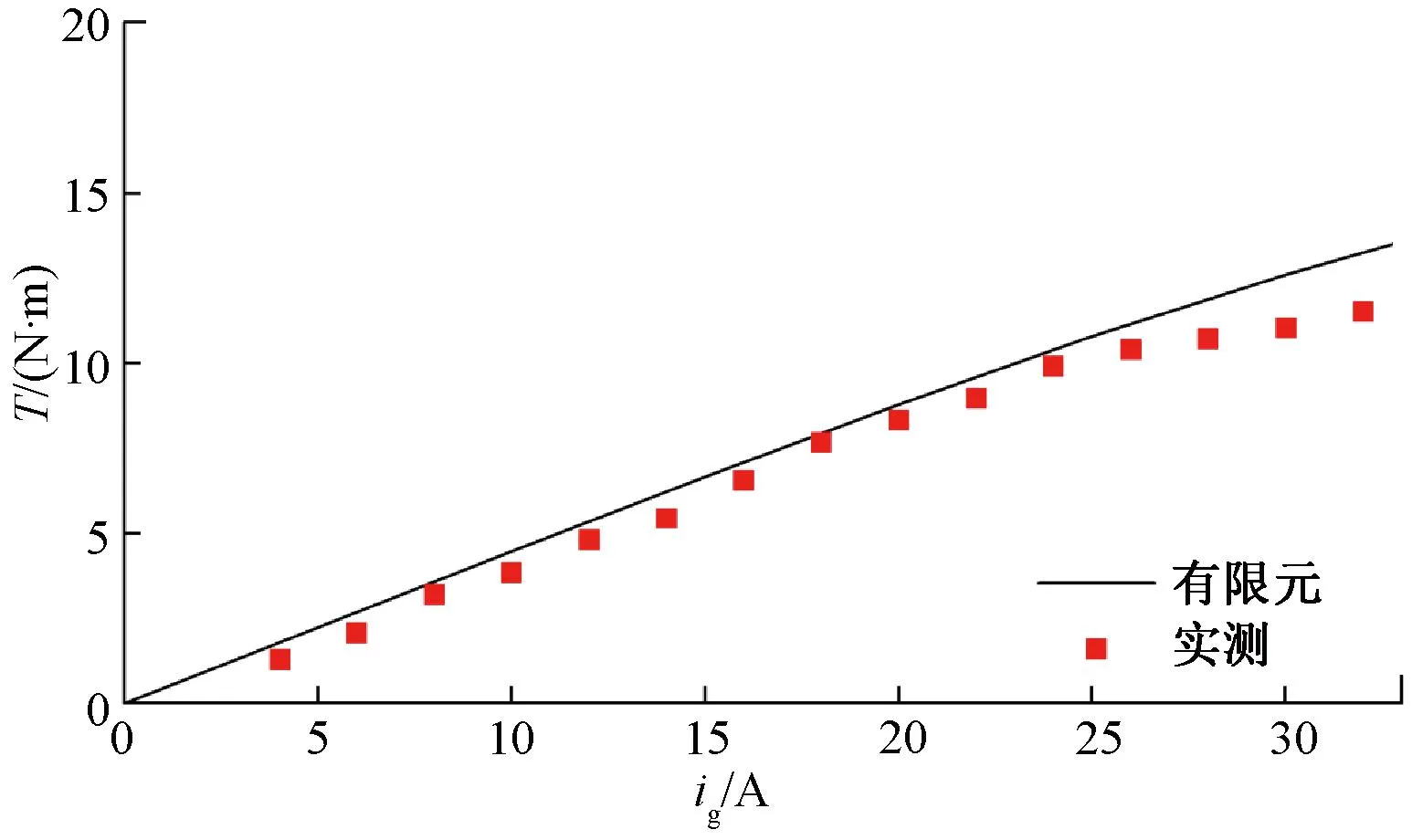

图16为在增磁状态下,有限元仿真和实验测试的输出平均转速随q轴电流变化的关系曲线。仿真和实测结果之间有微小差异,主要原因是仿真分析中没有考虑端部效应和机械安装误差。还可以注意到,当电流大于30 A时,样机趋于饱和。

图16 q轴电流变化时仿真与实测的转矩特性对比

4 结 语

本文提出了3种新型DS-DSVFMM,具有双凸极、双定子拓扑结构以及并联磁路混合永磁体的特点。通过有限元分析和实测验证了DS-DSVFMM的电磁特性,得出以下结论:

1)根据铁心的形状,3中DS-DSVFMM可分为L形、T形和Π形。通过调节LCF永磁体的磁化状态,可以对这3种电机进行在线调磁。

2)T形DS-DSVFMM拥有最优的调磁性能和最大的反电动势。相比于Π形DS-DSVFMM、L形DS-DSVFMM,T形DS-DSVFMM具有更大的基波反电动势和更少的高次谐波含量。

3)T形DS-DSVFMM的平均转矩最大,转矩脉动最小。Π形DS-DSVFMM在3种电机中具有最小的输出转矩和最大的转矩脉动。

4)T形DS-DSVFMM中LCF永磁体的工作点低于其他两种电机,并且在额定负载状态下3种电机工作点略有不同。本文提出的DS-DSVFMM均具有良好的抗退磁能力。

5)对T形样机进行加工和测试,实测结果与有限元分析相吻合,验证了理论分析的正确性和所提出的DS-DSVFMM的性能优势。