基于数值模拟的变速箱轴套精锻工艺评估及试验研究

田亚丁,刘德波

基于数值模拟的变速箱轴套精锻工艺评估及试验研究

田亚丁1,刘德波2

(1.新乡职业技术学院 智能制造学院,河南 新乡 453006;2.黄河科技学院 工学部,郑州 450006)

针对汽车变速箱轴套在精锻工艺设计阶段成形方案选择多、成形结果不确定的现象,解决试验成本高,开发周期长的问题。采用有限元模拟和工艺评价数学模型进行协同研究。首先,针对各工艺方案建立有限元分析模型,分别进行成形模拟,根据成形后零件的填充情况和截面流线状况来评估工艺的合理性;其次,利用工艺评价数学模型将各方案模拟获得的最大应力、最大应变、最大损伤值、最大载荷等重要参数进行整合,以零件质量和模具寿命作为综合评估对象,根据评价值确定最优方案,同时对各方案下的载荷情况进行分析;最后,按照最优方案完成制模和试模生产。获得的变速箱轴套成形饱满,质量好,表面无明显缺陷,与模拟结果一致,验证了开发过程的准确性,且尺寸符合要求,内部探伤无裂纹。提出的开发工艺可靠,与切削工艺相比,生产效率大幅提升,同时材料利用率提高到92.7%。

变速箱轴套;精锻工艺;有限元模拟;工艺评价数学模型;流线

随着我国工业的发展,先进制造技术水平不断提高,能够生产的精锻件越来越复杂,但同时又面临新的问题,如锻件结构越复杂,成形难度越大,需要的成形工序越多,在工艺设计阶段,成形方案的选择就越多[1-4],并且各工序间也都存在较多的不确定因素,因此要选择一条可行并且最优的工艺方案是非常困难的。而获取最理想的成形工艺对锻件的成形质量、模具的寿命、设备使用情况、生产效率等均具有积极影响[5-10],研究意义重大。

如果采用传统试模、修模的方式,一方面工序较多,计算量较大,容易出错;另一方面,周期长,试验成本高,并且工艺的好坏难以保证,而通过虚拟制造技术实现工艺的预测,对设计和生产有较好的引导作用。董奇等[11]利用有限元技术对比了齿圈座的2种热锻成形工艺,根据模拟结果确立了合适的预锻件形状,并通过正交试验对工艺参数进行了优化,起到了较好的预测作用,获得了符合质量要求的齿圈座。刘乐等[12]为解决GH4169高温合金螺栓热镦时凹模开裂的问题,通过有限元分析预测了凹模的受力情况,并对组合模结构进行了改进和试验验证,最终解决了凹模开裂的问题,节省了大量时间和成本。张巍[13]针对某连接锻件成形质量差的问题,对其模锻工艺进行了改进,并通过Deform仿真进行了成形预测,发现了锻不足缺陷,从而及时改进了飞边槽结构,避免了试模损失。郭艳珺等[14]为解决某种叉件飞边大、材料利用率低的问题,将水平分模锻造改为立式锻造,并结合有限元法进行了可行性分析,给实际生产制造提供了极大的参考价值。本文利用有限元技术并结合工艺评价数学模型,以结构比较复杂的汽车变速箱轴套为研究对象,采用“模拟预测、及时优化、试模验证”的研究方式,对汽车变速箱轴套精锻工艺进行了开发、评估及优化。

1 轴套精锻工艺

变速箱轴套的零件图如图1所示。零件材料为35#钢,进行切削加工生产时,需经过车外圆、铣六方、铣八方、钻孔等多道工序,具有效率低、成形精度不稳定等问题,同时材料的有效利用率不到35%,因此,切削加工只适合在零件小批量生产时使用。在大批量生产时,更适合采用精锻成形,该工艺可以利用挤压时产生的冷作硬化作用提高轴套的力学性能[15]。虽然35#钢为易变形材料,变形程度可达75%[16],但轴套整体复杂,通过一次冷锻成形,仍存在以下问题:对模具材料和模具结构要求极高,对模具寿命影响较大;金属的变形过程不易控制,产生折叠缺陷的可能性极大;无法直接成形中间通孔,需配合车削加工。因此,通常采用多工位精锻成形,利用镦粗、减径挤压、反挤压、冲孔等方式分阶段成形各特征,最终基于等体积原则,设计了3套四工位成形方案,如图2所示。各方案的中间工序差异较大,首先通过Deform-3D完成了3套方案成形过程的模拟分析,评估了工艺的可行性,其次利用工艺评价数学模型完成了工艺间的择优。

图1 轴套零件图

图2 轴套的多工位精锻工艺方案

2 建模及工艺评估

2.1 有限元模型建立及条件设定

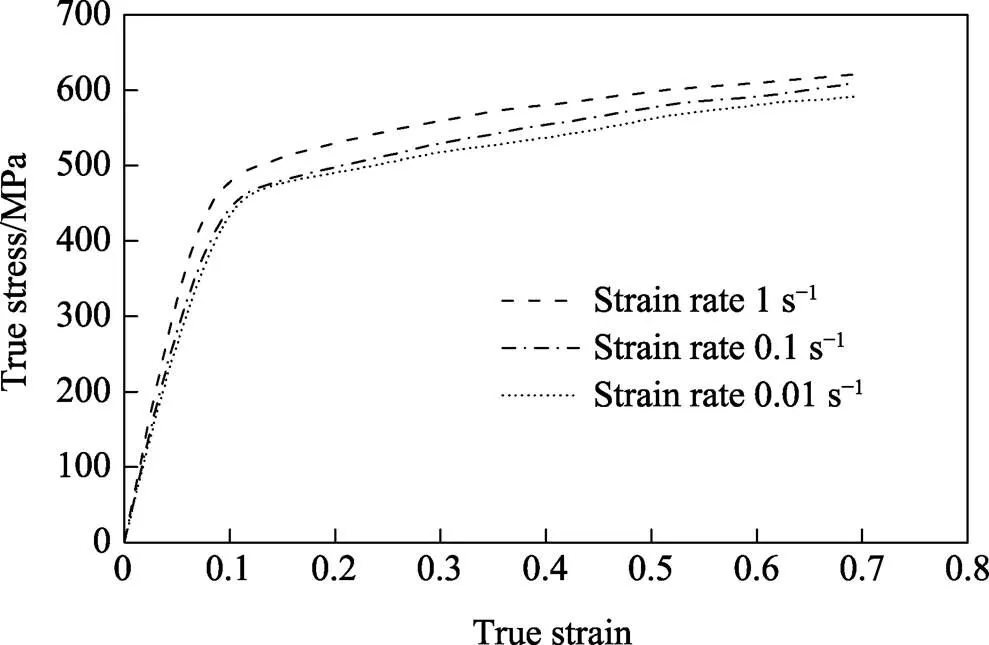

由图2可知,3种方案的冲孔工位(工位4)一致,因此对前三工位进行分析比较。通过UG软件建立各方案坯料及各道工序凸模、凹模、顶杆的三维模型,按彼此的位置关系完成装配,取1/2模型作为分析对象以方便后续观察成形中零件截面流线的变化情况,保存为stl文件格式,然后导入Deform-3D中开始有限元建模。保证各方案中模拟条件设定一致,在Deform-3D材料库中新建35#钢的材料模型,在常温条件下,压缩真应力-应变曲线可由冷压缩试验获得[17],具体如图3所示。将产生变形的零件设置为塑性体,划分60 000个四面体网格单元,最小尺寸为0.44 mm;将不产生变形的凸模、凹模、顶杆等设置为刚体,成形温度为20 ℃。对坯料进行体积补偿设置,可在有限元计算和网格畸变重划分时维持坯料体积不变;对坯料及凸模等设置约束条件,添加各自的截面为对称面。将动模速度设置为20 mm/s,挤压时零件与模具发生了剪切摩擦,按常规润滑条件设定摩擦因数为0.1[18],接触容差为0.025 1 mm。在模拟控制工具中,选择步长控制法,设置最小步长为0.15 mm,停止条件为凸模运动结束。每种方案分3个阶段成形,以方案3为例,模拟过程如图4所示。模拟时采用Normalized Cockcroft & Latham损伤模型,损伤阈值可通过多次单向拉伸试验测定[19-20]。

图3 35#钢的压缩真应力-应变曲线

2.2 成形预测及工艺评估

工艺是否可行主要从2个方面进行评估:能否达到尺寸要求;能否避免折叠等成形缺陷。成形后零件的尺寸是由模腔决定的,在各模具制造精度满足工艺要求的前提下,只要模腔充型饱满,就表示获得的零件尺寸满足要求。3种方案各工序零件模拟后的填充情况如图5所示,其中零件表面分布有不同颜色的节点,分别表示该部位与凸模、凹模或者顶杆接触[21],如果某处不存在节点,则表示该处与模具未发生接触,零件表面存在凹坑、充不足等情况。从图5可知,各零件表面被节点充分覆盖,无缺失,说明在3种方案下最终轴套都能充填饱满,达到要求精度,满足尺寸要求。此外,各零件表面成形质量较好,无毛刺、刮花等问题。

图4 方案3的模拟过程

可通过成形后零件的截面流线状况来鉴定零件内部是否存在缺陷,在正常情况下,挤压后零件的截面流线是沿着零件轮廓均匀有序且连续分布的,不会存在局部交叉或者断裂等情况。若存在这些缺陷,则表示成形过程中金属出现了不正常流动,如对流、回流等,零件内部容易产生折叠缺陷,在后续零件使用过程中容易产生应力集中,成为疲劳源,致使裂纹出现。通过Flow Net工具得到3种方案各工序零件的截面流线状况如图6所示,其中各零件流线分布井然有序,互不干涉,并且各线条连续无折断,说明在3种方案的3个成形阶段,金属都能顺利流动到各部位,完成填充,无折叠情况。由评估成形结果可知,3种精锻工艺方案都是可行的。

图5 不同方案各工序零件填充示意图

图6 不同方案各工序零件截面流线状况

3 工艺优化与分析

3.1 工艺评价数学模型的建立

从模拟结果来看,3种方案都是可行的。由于通过试模生产试验进行比较的周期长、成本浪费,有违降本的初衷,同时影响因素较多,需要综合考虑制件的质量、模具成本、能源消耗等问题,因此,不易选出最佳方案。林新波等[22]提出了一种工艺评价数学模型,该模型能很好地处理该问题,他们通过生产实例进行了验证[23],可知该模型具有一定的可靠性。因此本文利用该模型,将成形后零件的质量和模具寿命作为进一步的评估对象,对3种工艺进行优选,工艺评价数学模型的数学表达式见式(1),其中数据仍然来源于数值模拟。在有限元模拟获得的数据中,与零件质量相关的分析参数包括应力、应变、损伤值等,而模具寿命的长短受成形时载荷的影响较大,在同等条件下载荷越大,模具的磨损越严重,这会加快模具失效,因此最终选择最大应力、最大应变、最大损伤值、最大载荷这4个参数作为分析对象。

式中:Y()为评估方案偏离最优值的程度,偏离程度越小,越接近最优解;为评估方案的序号;为评估方案的数量,本文为3种方案;为分析对象的序号,本文有应力、应变、损伤值、载荷4个分析对象;y,i()表示第个分析对象的不均匀程度,可通过式(2)计算获得;为各方案的工序数量;λ为加权系数,λ=1/y,i()min。

3.2 数据处理及优化

通过有限元模拟获得的3种方案各道工序的最大等效应力、最大等效应变、最大损伤值、最大载荷等数据如表1所示。利用工艺评价数学模型对表1数据进行处理,以获得各方案偏离最优值的程度,处理结果如表2所示,其中1()=13.068 1,2()=9.257 9,3()=4.039 4。由于工艺评价模型要求偏离程度越小越好,因此方案3为优选结果,在该方案下,零件质量、模具寿命等各方面的综合性能最好。

3.3 载荷

不同方案下各工位载荷的变化过程如图7所示。可以看到,各方案的曲线变化规律完全一致,从零件成形开始到结束,载荷始终不断增大并在最后达到最大值,这是因为随着成形的进行,零件产生的变形量不断增大,使材料自身的变形抗力增大,与此同时,零件与模具之间因接触面积的增大而导致摩擦阻力越来越大,金属流动难度加大。因此,为克服这些因素,载荷必然随之增大,这与实际情况相符。另外,在接近成形结束时,模腔中的空间狭小,基本填充完全,金属流动更为困难,使载荷迅速增大到顶点。由图7可知,方案1中各工位的最大载荷分别为8.03×105、1.49×106、2.39×106N,方案2中各工位的最大载荷分别为8.37×105、1.61×106、1.98×106,方案3中各工位的最大载荷分别为1.05×106、1.53×106、1.74×106N。通过数据不难看出,方案1和方案2各工位间的最大载荷差别较大,各工位间的不均匀性较大,说明各工位间零件变形量分配不合理,从而影响了各工位模具的受力情况,造成各工位模具寿命差距较大,不利于统一换模,换模频次高,不利于生产,而方案3各工位间的最大载荷差距得到明显改善,各工位模具受力相对均匀,寿命长短差距更小,当某工位产品出现超差情况时,可停机进行统一换模,因此方案3更适用于实际生产。

表1 有限元模拟结果统计

Tab.1 Statistics of finite element simulation results

表2 工艺评价模型处理结果

Tab.2 Processing results of process evaluation model

图7 不同方案下各工位载荷变化曲线

4 工艺试验结果

根据工艺评价数学模型的优化结果及载荷分析结果可知,方案3为最优方案,因此对方案3进行工艺试验。按照方案3进行制模,因为较多零件型腔相交过渡面都是六角形的,过渡半径很小,应力集中严重,所以模具宜采用预应力套,模具材料宜采用硬质合金。保证模腔体积与坯料体积相同,为确保锻件尺寸精度,需要保证模具的加工制造精度,相关模具实物如图8所示。完成安装后通过自动冷锻机对变速箱轴套进行试模试验,现场试验设备如图9所示。坯料材料为35#钢,通过球化退火降低硬度至78HRB,减小镦锻时的变形抗力,并通过磷化-皂化降低表面摩擦因数[24-25],坯料几何尺寸为27 mm×26.5 mm,在镦制过程中通过MoS2润滑。由试验获得的变速箱轴套各工位制件表面和中间截面的成形情况如图10所示。从图10a可以看出,各制件表面平整,充填饱满,无裂纹、麻点、刮痕等缺陷;从图10b可以看出,制件截面质量较好,流线完整,未见空穴、折叠等明显缺陷,现场试验结论与模拟预测结果完全一致,充分说明了开发过程的准确性。经现场检验可知,轴套尺寸完全符合要求,主要尺寸如表3所示,内部探伤无裂纹,轴套的强度、硬度均能达到技术指标。同时,在试生产阶段,抽检的轴套质量稳定,均满足要求,表明开发的精锻工艺比较稳定,完全能投入生产。该工艺与切削生产工艺相比,生产效率大幅提升,材料利用率提高到92.7%。该研究对各类零件锻造工艺的选择与开发都有极高的参考价值。

图8 相关模具实物

图9 现场试验设备

图10 变速箱轴套各工位制件实物图

表3 轴套尺寸要求及实测结果

Tab.3 Dimension requirements and measured results of shaft sleeve mm

5 结论

1)提出了3种适用于变速箱轴套批量化生产的精锻工艺,并利用虚拟成形技术对工艺结果进行了预测,通过分析成形后零件的填充情况和截面流线状况评估了3种工艺的可行性,结果显示,3种方案均能获得预期的轴套,并且零件表面和内部均不存在缺陷。

2)利用工艺评价数学模型,以轴套质量和模具寿命为评估对象,完成了工艺间的优选。

3)基于优化结果完成了变速箱轴套的试模生产,最终获得的变速箱轴套质量较好,无缺陷,尺寸达标,并且工艺稳定可靠,产品合格率高,验证了开发方案的可靠性。

[1] WANG P, GUO H, WU S, et al. Study on Effect of Extrusion of the Former Tube Based on DEFORM-3D[J]. Journal of Measurements in Engineering, 2018, 6(3): 155-162.

[2] 陈凌翔, 李月超. 汽车六角球头冷锻工艺优化与数值仿真[J]. 材料科学与工艺, 2020, 28(5): 75-82.

CHEN L X, LI Y C. Optimization and Numerical Simulation of Cold Forging Frocess for Automobile Hexagonal Ball Head[J]. Materials Science and Technology, 2020, 28(5): 75-82.

[3] 尤富仪, 张铁山, 朱倩倩. 汽车哈克钉铆套多工位冷镦挤工艺开发与应用[J]. 锻压技术, 2022, 47(12): 31-37.

YOU F Y, ZHANG T S, ZHU Q Q. Development and Application on Multi-station Cold Upsetting Extrusion Process for Automobile Huck Rivet Sleeve[J]. Forging & Stamping Technology, 2022, 47(12): 31-37.

[4] 赵志繁, 侯怀书, 钱瑞福, 等. 六角法兰面锁紧螺母冷镦挤成型数值模拟及优化[J]. 热加工工艺, 2020, 49(17): 101-104.

ZHAO Z F, HOU H S, QIAN R F, et al. Numerical Simulation and Optimization of Cold Heading-Extrusion of Hexagon Flange Face Locking Nuts[J]. Hot Working Technology, 2020, 49(17): 101-104.

[5] ZHANG H, PAN A Q, ZHANG Y Q, et al. Research on the Shunting Precision Forging of Ribbed Plate Gear Blank Based on DEFORM-3D Finite Element Analysis Under the Framework of New Engineering[J]. Journal of Physics: Conference Series, 2019, 1302(4): 042029.

[6] DONG W Z, ZHAO A Y, TONG H, et al. A Study on Variable Friction Model in Cold Forging Process with Zinc Phosphate Coating[J]. The International Journal of Advanced Manufacturing Technology, 2022, 124(10): 3439-3451.

[7] 林雅杰, 仲太生, 丁武学. 车用齿轮毛坯多工位精密热模锻工艺分析及模具设计[J]. 锻压装备与制造技术, 2019, 54(3): 82-87.

LIN Y J, ZHONG T S, DING W X. Process Analysis and Die Design of Multi-station Precision Hot Die Forging for Automotive Gear Blank[J]. China Metalforming Equipment & Manufacturing Technology, 2019, 54(3): 82-87.

[8] SEO Y H. Multi-stage Cold Forging Process Optimization of EPB Spindle Nut by Formability Evaluation[J]. International Journal of Automotive Technology, 2022, 23(1): 273-281.

[9] 张东民, 盛育东, 张金玉, 等. 六角开槽螺母的冷镦工艺优化及数值模拟[J]. 机械设计与制造, 2018(3): 191-194.

ZHANG D M, SHENG Y D, ZHANG J Y, et al. Numerical Simulation and Optimization for Cold Heading of Hexagonal Slot Nut[J]. Machinery Design & Manufacture, 2018(3): 191-194.

[10] 车路长, 蒋平, 刘俊, 等. Ti-6Al-4V钛合金筋板类吊挂锻造成形工艺优化及模具磨损研究[J]. 精密成形工程, 2022, 14(7): 106-115.

CHE L C, JIANG P, LIU J, et al. Optimization of Ti-6Al-4V Titanium Alloy Ribbed Plate Type Hanging Forging Forming Process and Die Wear[J]. Journal of Netshape Forming Engineering, 2022, 14(7): 106-115.

[11] 董奇, 金飞翔, 秦强, 等. 基于正交试验齿圈座热锻成形工艺优化[J]. 塑性工程学报, 2021, 28(8): 18-22.

DONG Q, JIN F X, QIN Q, et al. Optimization of Hot Forging Forming Process Based on Orthogonal Test for Gear Ring Seat[J]. Journal of Plasticity Engineering, 2021, 28(8): 18-22.

[12] 刘乐, 殷银银, 金宏, 等. 超大规格GH4169高温合金螺栓成形工艺及模具结构优化[J]. 制造技术与机床, 2022(4): 110-115.

LIU L, YIN Y Y, JIN H, et al. Forming Process and Die Structure Optimization of Super Large Size GH4169 Superalloy Bolt[J]. Manufacturing Technology & Machine Tool, 2022(4): 110-115.

[13] 张巍. 车用2A12铝合金连接锻件变形规律分析与工艺设计[J]. 材料科学与工艺, 2022, 30(1): 90-96.

ZHANG W. Deformation Analysis and Process Design of 2A12 Aluminum Alloy Connecting Forgings for Vehicles[J]. Materials Science and Technology, 2022, 30(1): 90-96.

[14] 郭艳珺, 程俊伟, 常世超, 等. 短轴滑动叉模锻工艺[J]. 塑性工程学报, 2022, 29(4): 45-50.

GUO Y J, CHENG J W, CHANG S C, et al. Die Forging Process of Short Shaft Slid Fork[J]. Journal of Plasticity Engineering, 2022, 29(4): 45-50.

[15] 崔令江, 韩飞. 塑性加工工艺学[M]. 北京: 机械工业出版社, 2007.

CUI L J, HAN F. Plastic Processing Technology[M]. Beijing: China Machine Press, 2007.

[16] 王以华. 锻模设计技术及实例[M]. 北京: 机械工业出版社, 2009.

WANG Y H. Forging Die Design Technology and Examples[M]. Beijing: China Machine Press, 2009.

[17] 郑鹏辉, 关悦, 许吉星, 等. A286高温合金十二角法兰面螺栓多工位冷镦成形工艺[J]. 制造技术与机床, 2022(7): 45-50.

ZHENG P H, GUAN Y, XU J X, et al. Multi Station Cold Heading Process of A286 Superalloy Twelve Point Flange Bolt[J]. Manufacturing Technology & Machine Tool, 2022(7): 45-50.

[18] 张东民, 盛育东, 吴艳云, 等. 偏心螺母的多工位冷镦成形工艺数值模拟及优化[J]. 锻压技术, 2016, 41(11): 21-27.

ZHANG D M, SHENG Y D, WU Y Y, et al. Numerical Simulation and Optimization on Multi-station Cold Heading of Eccentric nut[J]. Forging & Stamping Technology, 2016, 41(11): 21-27.

[19] 杜科学, 陈学文, 刘佳琪, 等. X12合金钢高温Normalized Cockcroft&Latham损伤模型及参数反求分析方法[J]. 塑性工程学报, 2021, 28(4): 174-180.

DU K X, CHEN X W, LIU J Q, et al. High Temperature Normalized Cockcroft & Latham Damage Model and Inverse Analysis Method of Parameter for X12 Alloy Steel[J]. Journal of Plasticity Engineering, 2021, 28(4): 174-180.

[20] 权国政, 李贵胜, 王阳, 等. 温度及应变速率对Ti-6Al-2Zr-1Mo-1V合金临界损伤因子的影响[J]. 材料热处理学报, 2013, 34(1): 175-181.

QUAN G Z, LI G S, WANG Y, et al. Effect of Different Temperatures and Strain Rates on Critical Damage Factor of Ti-6Al-2Zr-1Mo-1V Alloy[J]. Transactions of Materials and Heat Treatment, 2013, 34(1): 175-181.

[21] 赵庆雨, 杨嵩. 基于数值分析的汽车六角锁紧螺母冷镦工艺改进[J]. 锻压技术, 2022, 47(10): 29-35.

ZHAO Q Y, YANG S. Improvement on Cold Heading Process for Automobile Hexagon Lock Nut Based on Numerical Analysis[J]. Forging & Stamping Technology, 2022, 47(10): 29-35.

[22] 林新波, 李荣先, 柳百成, 等. 基于数值模拟的工艺评估与优化[J]. 塑性工程学报, 2005(1): 58-63.

LIN X B, LI R X, LIU B C, et al. Process Evaluation and Optimization Based on Numerical Simulation[J]. Journal of Plasticity Engineering, 2005(1): 58-63.

[23] 肖志玲, 刘百宣, 刘华, 等. 螺旋道钉多工位冷镦成形工艺优化及数值模拟[J]. 锻压技术, 2014, 39(2): 79-83.

XIAO Z L, LIU B X, LIU H, et al. Process Optimization and Numerical Simulation of Multi-stage Cold Heading for Railway Screw Spike[J]. Forging & Stamping Technology, 2014, 39(2): 79-83.

[24] 李天翔, 张利虎. 车用异形件浮动凹模冷镦工艺分析及模芯结构优化[J]. 锻压技术, 2021, 46(11): 62-67.

LI T X, ZHANG L H. Cold Upsetting Process Analysis and Die Core Structure Optimization on Floating Die for Special-shaped Parts of Vehicle[J]. Forging & Stamping Technology, 2021, 46(11): 62-67.

[25] 陈永强, 陈玉, 杨群. SCM435合金钢接头的冷镦工艺研究与数值模拟[J]. 锻压技术, 2022, 47(11): 28-35.

CHEN Y Q, CHEN Y, YANG Q. Research and Numerical Simulation on Cold Heading Process of SCM435 Alloy Steel Joint[J]. Forging & Stamping Technology, 2022, 47(11): 28-35.

Evaluation and Experimental Research on Precision Forging Process of Gearbox Shaft Sleeve Based on Numerical Simulation

TIAN Yading1, LIU Debo2

(1. School of Intelligent Manufacturing, Xinxiang Vocational and Technical College, Henan Xinxiang 453006, China; 2. Engineering Department, Huanghe S & T University, Zhengzhou 450006, China)

The work aims to solve the problems of high experimental cost and long development cycle caused by multiple selection of forming schemes and uncertain forming results in the precision forging process design stage of automotive gearbox shaft sleeve. The finite element simulation technology and the mathematical model of process evaluation were used for collaborative research. Firstly, the finite element analysis model was established for each process scheme, and the forming simulation was carried out respectively. Then, the rationality of the process was evaluated according to the filling condition and cross-section streamline condition of the formed parts. Next, the process evaluation mathematical model was used to integrate the most important parameters such as maximum stress, maximum strain, maximum damage value and maximum load obtained through simulation of each scheme. The quality of parts and die life were taken as the comprehensive evaluation object, and the optimal scheme was determined according to the evaluation value, and the load situation under each scheme was analyzed. Finally, according to the optimal scheme, die making and trial production were completed. The obtained gearbox shaft sleeve had a full and high-quality shape, with no obvious defects on the surface, which was consistent with the simulation results and verified the accuracy of the development process. The dimension met the requirements and no cracks were found in internal inspection. The proposed development process is reliable, and compared with the cutting process, it significantly improves the production efficiency, while increasing the material utilization rate to 92.7%.KEY WORDS: gearbox shaft sleeve; precision forging process; finite element simulation; mathematical model of process evaluation; streamline

10.3969/j.issn.1674-6457.2024.01.022

TG386.3

A

1674-6457(2024)01-0192-09

2023-06-16

2023-06-16

2021年度河南省科技厅科技攻关项目(212102210249)

2021 Henan Provincial Department of Science and Technology Science and Technology Research Project (212102210249)

田亚丁, 刘德波. 基于数值模拟的变速箱轴套精锻工艺评估及试验研究[J]. 精密成形工程, 2024, 16(1): 192-200.

TIAN Yading, LIU Debo. Evaluation and Experimental Research on Precision Forging Process of Gearbox Shaft Sleeve Based on Numerical Simulation[J]. Journal of Netshape Forming Engineering, 2024, 16(1): 192-200.