铝盐破乳剂的优化及其对拉丝油乳化液破乳效果的研究

冯 宇,农玉美,黄凤娥,黎晓琪,张春霞,黎克纯

(1.广西民族大学化学化工学院,广西南宁 530008; 2.广西先进材料与碳中和实验室,广西南宁 530008;3.广西高校化学与生物转化过程新技术重点实验室,广西南宁 530008)

近年来,随着机械加工技术的不断发展,乳化液在机械加工行业中的使用量逐年增大〔1〕。拉丝油乳化液主要用于缆线行业上的金属加工和润滑中,具有防腐、润滑、清洗、冷却等作用,应用较为广泛。引起拉丝油变质的关键因素为氧化(使用温度)、运动黏度、颗粒度及含水量〔2〕。当乳化液的工作时间逐渐增加,乳化液中的游离酸、碱、金属微粒浓度逐渐增大,使得乳化液中原有的性能降低,乳化液发生变质,这时就要更换新的乳化液,乳化液废水也因此产生〔3〕。乳化液废水中含有基础油、脂肪酸、表面活性剂等成分,直接排放会造成环境污染,对生态环境和人体健康造成危害〔4〕,因此,乳化液废水必须经过适当的处理,达到排放标准后才能进行排放。

目前,常用的乳化液废水处理方法主要有物理法、化学法、生物法和联合法等〔5〕。机械加工行业含乳化液废水中BOD 较低,而COD 较高,不易采用生物法,而采用化学法较为常见〔6〕。对乳化液进行油水分离是处理废水的关键,而破乳是油水分离的前提。合适的破乳剂能使油水界面分离,从而达到脱水的目的〔7〕。硫酸铝是一种常用的无机盐混凝剂,张谨等〔8〕报道了Al2(SO4)3、FeCl3、AlCl3等作为破乳剂能有效混凝乳化油,也有研究表明,相对于+1 价和+2 价的阳离子,硫酸铝和三氯化铁对乳化含油废水中的总有机碳(TOC)和浊度都有较高的去除率,TOC 和浊度的去除率都可以达到90%以上〔9〕。张晔等〔10〕报道了硫酸铝不仅能作为无机盐破乳剂,对煤化工废水中的乳化油类有较好的去除效果,而且可以与有机破乳剂进行复配,组成复合破乳剂进行破乳。近年来,聚合氯化铝(PAC)、聚合氯化铁(PFS)等高分子混凝剂在实际应用中得到重视,PAC 除了用于传统的生活用水、工业用水以及城市污水处理外,还可以用于制浆造纸废水、制药废水以及印染废水等处理〔11〕。在含油废水的处理中,PAC 不仅可以作为絮凝剂而且可以作为混凝剂使用,使用中常常与其他试剂复配进行混凝或絮凝,胡朗等〔12〕报道了使用聚丙烯酰胺(PAM)与常用的无机混凝剂PAC 和PFS 进行配合使用,对丙烷脱氢废水进行处理。因此,研究Al2(SO4)3等破乳剂以及这些破乳剂的优化组合在特定的乳化液——拉丝油乳化液中的破乳效果有一定的意义。

本研究采用硫酸铝以及含有硫酸铝和PAC 成分的复合破乳剂,在不同条件下,对不同浓度的拉丝油乳化液进行破乳、絮凝等实验,分别测定乳化液破乳前后的浊度、COD 等,从中找到较好的破乳条件,为拉丝油乳化废液的处理提供参考。

1 实验部分

1.1 材料、试剂与仪器

中含油量以及高含油量拉丝油乳化废液由广西壮族自治区桂林市某公司提供,经过测量,中含油量以及高含油量拉丝油乳化废液的密度分别为1.05 g/mL 和1.10 g/mL。自配拉丝油乳化液时使用的拉丝油属于市售拉丝油。

主要试剂:硫酸铝〔Al2(SO4)3·18H2O〕、三氯化铁(FeCl3·6H2O)、硫酸银(Ag2SO4)、重铬酸钾(K2Cr2O7)、均为分析纯;PAC、聚氨酯,均为工业级,均购自国药集团。

1.2 单一硫酸铝的破乳实验

按照质量比,将一定质量的拉丝油和一定质量的水搅拌均匀,分别配制含油1%、2%、3%、4%、5%的拉丝油乳化液。为了模拟实际的工作环境,实验用水采用自来水。

1)考察不同破乳剂的破乳效果。将硫酸铝、PAC、三氯化铁、聚氨酯这4 种破乳剂分别加入4 份一定体积含油1% 的拉丝油乳化液中,固定搅拌速度为500 r/min,搅拌时间为10 min,搅拌后静置10 min,然后比较破乳效果。

2)考察搅拌后不同静置时间的破乳效果。在一定体积含油1%的拉丝油乳化液中,加入一定质量的硫酸铝,固定搅拌速度为500 r/min,搅拌时间为10 min,搅拌后分别静置不同的时间(10、20、30、40 min),然后测定破乳后相应水层的浊度、COD、pH。

3)考察不同转速对破乳效果的影响。在一定体积含油1%的拉丝油乳化液中,各自加入一定质量硫酸铝,固定搅拌时间为10 min,磁力搅拌器以不同的速度进行搅拌,搅拌后静置的时间固定为30 min,测定破乳后相应水层的浊度、COD、pH。

4)考察不同破乳剂投加量对破乳效果的影响。在分别含油1%、2%、3%、4%、5%的拉丝油乳化液中,分别加入不同质量的硫酸铝,以500 r/min 的速度进行搅拌,搅拌时间为10 min,搅拌后静置时间为30 min,测定破乳后相应水层的浊度、COD、pH。

几种原料溶液的浊度、COD、pH 如表1 所示。

表1 原料溶液的浊度、COD、pHTable 1 The turbidity,COD and pH of the several raw material solution

1.3 硫酸铝-PAC 复合破乳剂的破乳实验

1)考察硫酸铝-PAC 复合破乳剂的添加方法对中、高含油量拉丝油废液破乳效果的影响。

方法1:在一定体积的中含油量或高含油量拉丝油废液中,先加入一定质量的硫酸铝,以500 r/min转速搅拌5 min,再加入相同质量的PAC,以相同的转速搅拌5 min,然后静置30 min。

方法2:先加入一定质量的PAC,以500 r/min 转速搅拌5 min,再加入相同质量的硫酸铝,以相同的转速搅拌5 min,然后静置30 min。

方法3:同时加入一定质量的硫酸铝以及相同质量的PAC,以500 r/min 转速搅拌10 min,然后静置30 min,比较这3 种方法的破乳效果。

2)不同质量的硫酸铝-PAC 复合破乳剂对中、高含油量拉丝油乳化液破乳效果的影响。

对一定体积的中、高含油量拉丝油乳化废液添加不同质量的硫酸铝-PAC 复合破乳剂,固定磁力搅拌器转速为500 r/min,搅拌时间为10 min,搅拌后静置时间为30 min,比较相应条件下的破乳效果。

1.4 测定方法

取自配的各种浓度拉丝油乳化液以及中、高含油量的拉丝油乳化废液,直接吸取一定量的溶液进行相应指标的测定,溶液在破乳后,吸取水层清液进行相应指标的测定。使用WGZ-200 浊度仪对溶液浊度进行测定;使用微波密封消解COD 快速测定仪,按照文献〔13〕对溶液COD 进行测定;使用PHS-3B pH计,按照GB/T 6920—1986对溶液pH 进行测定。

2 结果与讨论

2.1 4 种破乳剂的破乳效果对比

在4 个烧杯中,分别加入100 mL 含油1%的拉丝油乳化液,再分别加入4 种不同的破乳剂各0.5 g,固定搅拌速度为500 r/min,搅拌时间为10 min,搅拌后静置时间为10 min,比较4 种破乳剂的破乳效果,结果如表2 所示。

表2 不同破乳剂的破乳效果的对比Table 2 Comparision of demulsification effects of different demulsifiers

由表2 可知,在破乳实验中,硫酸铝和三氯化铁破乳效果较好,水层和油层都出现了明显的分层,其中水层在下层,油层在上层,而PAC 和聚氨酯的破乳效果较差,没有明显的水层和油层的分层现象。用硫酸铝作为破乳剂,破乳后水层的浊度以及COD均小于三氯化铁作为破乳剂得到的结果,相应的破乳后水层的浊度去除率以及COD 去除率均大于三氯化铁作为破乳剂得到的结果。另外,硫酸铝作为破乳剂,破乳后水层的颜色是无色的,而三氯化铁作为破乳剂,破乳后水层的颜色是黄色的,所以从破乳效果以及破乳后水层处理的方便程度考虑,选择硫酸铝作为破乳剂比较合适。

2.2 不同静置时间对乳化液浊度、COD、pH 的影响

在4 个烧杯中,各自加入100 mL 含油1%的拉丝油乳化液以及0.5 g硫酸铝,固定搅拌速度为500 r/min,搅拌时间为10 min,搅拌后分别静置10、20、30、40 min,比较各自的破乳效果,结果如表3 所示。

表3 不同静置时间对破乳效果的影响Table 3 Effect of different standing time on demulsification

由表3 可知,破乳后水层浊度随静置时间的延长呈下降趋势,达到30 min后趋于稳定。破乳后水层COD在30 min以后就开始趋于稳定,再延长静止时间对COD的影响不大。破乳后水层的pH 是在20 min 以后就开始趋于稳定,延长静置时间对pH 的影响不大,pH的变动范围在3.75~3.79 之间。综上,静置时间选择为30 min。

2.3 不同的磁力搅拌器转速对破乳效果的影响

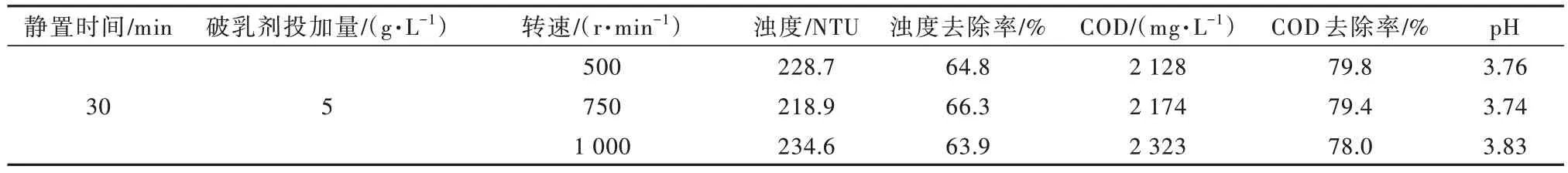

在4 个烧杯中,各自加入100 mL 含油1%的拉丝油乳化液和0.5 g 硫酸铝,固定搅拌时间为10 min,磁力搅拌器以不同的速度进行搅拌,搅拌后静置的时间固定为30 min,比较各自的破乳效果,结果如表4 所示。

表4 不同搅拌器转速对破乳效果的影响Table 4 Effect of different agitator rotation on demulsification

由表4 可知,在磁力搅拌器转速分别为500、750、1 000 r/min,其他条件相同的情况下,破乳后水层的浊度、COD、pH 变化不大。因此,从节约能源的角度出发,选择磁力搅拌器转速为500 r/min。

2.4 硫酸铝投加量对不同浓度乳化液破乳效果的影响

2.4.1 对浊度的影响

向一定体积含油1%、2%、3%、4%、5%的拉丝油乳化液分别加入不同质量的硫酸铝,磁力搅拌器以500 r/min 的速度进行搅拌,固定搅拌时间为10 min,搅拌后静置时间30 min,测定破乳后相应水层的浊度,结果如图1 所示。

图1 硫酸铝投加量对破乳后溶液水层浊度的影响Fig.1 Effect of aluminum sulfate dosage on turbidity of solution water layer after demulsification

由图1 可知,随着硫酸铝投加量的增加,各含油量乳化液破乳后水层的浊度都呈现下降的趋势,但是当破乳剂投加量达到一定质量时,浊度以及浊度去除率的变化开始趋于平稳,具体为:含油1%、2%、3%、4%、5%的乳化液在硫酸铝投加量依次达到5、6、7、8 g/L 时,浊度以及浊度去除率趋于稳定,并且浊度去除率可以达到60%以上。

2.4.2 对COD 的影响

向一定体积含油1%、2%、3%、4%、5%的拉丝油乳化液中分别加入不同质量的硫酸铝,磁力搅拌器以500 r/min的速度进行搅拌,固定搅拌时间为10 min,搅拌后静置30 min,测定破乳后相应水层的COD,结果如图2所示。

图2 硫酸铝投加量对破乳后溶液水层COD 的影响Fig.2 Effect of aluminum sulfate dosage on COD of solution water layer after demulsification

由图2 可知,各浓度乳化液破乳前的COD 和乳化液含油量有关,油浓度越大,溶液的COD 越高。破乳后,含油1%乳化液的水层COD 去除率在硫酸铝投加量达到5 g/L 时就已经达到最大值,而其COD随着硫酸铝投加量的增加呈现略微上升的趋势;其他含油量的乳化液随着破乳剂投加量的增加其COD呈现下降的趋势,但是,当硫酸铝投加量达到一定值时,COD 变化不大,COD 去除率趋于稳定:含油2%、3%、4%、5%的乳化液在硫酸铝投加量分别达到6、7、7、8 g/L 时,COD 以及COD 去除率趋于稳定,各含油量的COD 乳化液去除率可以达到70%~80%。

2.5 硫酸铝破乳剂和复合破乳剂的破乳效果对比

2.5.1 对中含油量拉丝油废液的破乳效果

在100 mL 的中含油量拉丝油废液中,分别投加1 g 硫酸铝和1 g 复合破乳剂,复合破乳剂中的硫酸铝和PAC 各占0.5 g,搅拌器转速为500 r/min,搅拌总时间为10 min,搅拌后静置时间为30 min,复合破乳剂的破乳方法按照1.3 章节所述的3 种方法进行操作,比较这几种方法的破乳效果,结果如表5 所示。

表5 不同破乳条件对中浓度乳化废液的破乳效果对比Table 5 Demulsification effect of medium concentration emulsion waste liquid under different condition

由表5 可知,单独使用硫酸铝作为破乳剂对中含油量拉丝油乳化废液进行破乳,破乳效果并不理想,并没有能够达到油水分层的效果。所以采用复合破乳剂硫酸铝-PAC 对中含油量乳化废液进行破乳。破乳过程中,不同的投加方法所得到的破乳效果并不一样,其中将硫酸铝、PAC同时加入、搅拌进行破乳的方法效果最好,中含油量乳化废液在破乳后水层的浊度、COD分别达到58.6 NTU 和1 440 mg/L,都得到较为理想的结果。其他2 种添加硫酸铝、PAC 的方法效果不是很理想。值得注意的是,用混合破乳剂对乳化废液进行破乳,破乳后的溶液中水层均在上层,下层是一层白色的絮状物,这和单独使用硫酸铝作为破乳剂是不一样的。单独使用硫酸铝作为破乳剂对中含油量拉丝油乳化废液进行破乳并没有能够达到预期的油水分层效果,可能与乳化废液含有更多、更复杂的成分有关。

2.5.2 对高含油量拉丝油废液的破乳效果

在100 mL 的高含油量拉丝油废液中,分别投加2 g 硫酸铝和2 g 复合破乳剂,复合破乳剂中的硫酸铝和PAC 各占1.0 g,其他操作与2.5.1 章节相同,结果如表6 所示。

表6 不同破乳条件对高含油量乳化废液的破乳效果对比Table 6 Demulsification effect of high concentration emulsion waste liquid under different condition

由表6 可知,单独使用硫酸铝作为破乳剂对高含油量拉丝油乳化废液进行破乳,破乳效果同样不理想,并没有能够达到油水分层的效果。采用硫酸铝-PAC对高含油量乳化废液进行破乳,不同的添加方法所得到的破乳效果并不一样,其中将硫酸铝、PAC 同时加入、搅拌进行破乳的方法效果最好,高浓度乳化废液在破乳后水层的浊度和COD分别达到21.8 NTU和1 340 mg/L,结果较为理想。其他2 种添加硫酸铝、PAC 的方法效果不是很理想。

2.6 复合破乳剂投加量对中、高含油量乳化废液破乳效果的影响

2.6.1 对中含油量乳化废液破乳效果的影响

在100 mL 的中浓度拉丝油废液中,分别投加0.8、1.0、1.2、1.4 g 复合破乳剂,其中硫酸铝和PAC的质量比为1∶1,固定搅拌器转速500 r/min,搅拌总时间为10 min,搅拌后静置时间为30 min,破乳剂的投加方法均采用硫酸铝和PAC 同时加入的方法,考察破乳后水层浊度、COD 的变化,结果如表7所示。

表7 复合破乳剂投加量对中浓度乳化废液的破乳效果的影响Table 7 Influence of dosage of the composited demulsifer on medium concentration emulsion liquid

由表7 可知,随着破乳剂投加量的增加,破乳后水层浊度、COD 呈现下降的趋势,但是,当破乳剂投加量达到一定值时,浊度、COD 变化趋于平稳。中含油量乳化废液在破乳剂投加量为10.0 g/L 时,浊度、COD 去除率分别为98.3%、91%,后面再增加破乳剂的投加量,浊度、COD 去除率变化不大。

2.6.2 对高含油量乳化废液破乳效果的影响

在100 mL的中含油量拉丝油废液中,分别添加1.6、2.0、2.4、2.8 g 复合破乳剂,其他条件和2.6.1 章节相同,考察破乳后水层浊度、COD 的变化,结果如表8 所示。

表8 复合破乳剂投加量对高含油量乳化废液破乳效果的影响Table 8 Influence of dosage of the composited demulsifer on medium concentration emulsion liquid

由表8 可知,由于高含油量乳化废液含有更多的杂质,因此高含油量乳化废液比中含油量废液需要添加更多的破乳剂进行破乳,破乳剂的投加量比中含油量废液破乳时要增加1 倍以上,在复合破乳剂投加量为20 g/L 时,浊度、COD 去除率分别达到99.0%、97.0%,后面再增加破乳剂的投加量,浊度、COD 去除率变化不大。

2.7 中、高含油量乳化废液破乳前后pH 的变化

对2.6.1 和2.6.2 章节的不同条件下破乳后水层的pH 进行测定,结果如表9 所示。

表9 中、高含油量乳化废液破乳后的pHTable 9 The pH value of medium and high concentration emulsified waste liquid after demulsification

由表9 可知,中、高含油量乳化废液在破乳前pH 分别为7.86 和7.28,破乳后各条件下pH 在3.50~3.80 之间,变化不大。

3 结论

由实验结果可知,在自配的拉丝油乳化液的破乳过程中,单独采用硫酸铝作为破乳剂好于三氯化铁、PAC 以及聚氨酯,破乳时最佳转速为500 r/min,最佳静置时间为30 min,含油1%~5%的乳化液破乳后浊度去除率达到60%左右,COD 去除率达到70%以上。但是,对于实际生产得到的中、高含油量乳化废液,单独使用硫酸铝进行破乳效果不理想。采用硫酸铝-PAC 混合破乳剂,对中、高含油量乳化废液进行破乳,在硫酸铝和PAC 同时加入的条件下可以得到比较理想的效果,中含油量乳化废液破乳时,破乳剂的最佳投加量为10.0 g/L,浊度去除率可以达到98%,COD 去除率达到90%以上;高含油量乳化废液破乳时,破乳剂的最佳投加量为20.0 g/L,浊度去除率可以达到99%,COD 去除率达到97%以上。