改性碳材料间歇式电氧化去除养殖海水中氨氮研究*

陈璐璐 贾康宁 李伊晗 刘 鹰 张宇雷 宋 婧#

(1.大连海洋大学海洋科技与环境学院,辽宁 大连 116023;2.设施渔业教育部重点实验室(大连海洋大学),辽宁 大连 116023;3.自然资源部第二海洋研究所,浙江 杭州 310012;4.大连海洋大学水产与生命学院,辽宁 大连 116023;5.浙江大学生物系统工程与食品科学学院,浙江 杭州 310058;6.中国水产科学研究院渔业机械仪器研究所,上海 200092)

随着海水养殖业的快速发展,海水养殖尾水污染问题也逐渐显露[1]。氨氮是养殖海水中主要污染物之一,常规的生物处理技术由于养殖海水盐度高、碳氮比偏低等特点,难以有效去除氨氮。与传统生物法相比,电氧化法具有高效率、易控制及占地面积小等优点,省去了生物法曝气耗电成本和土地空间使用成本[2]。同时,海水高氯离子特性提高了氨氮的间接氧化效率[3-4],因此电氧化法在去除氨氮方面具有较好应用前景[5-6]。

电氧化催化剂的活性对去除氨氮的效率存在较大影响,因此选用高活性催化剂改性电极具有重要作用。传统的形稳电极(DSA)具有高催化性能,但电极成本昂贵,在海水体系中,电极容易腐蚀,稳定性较差[7]。与传统DSA相比,改性碳材料在经济性、高效性、稳定性及安全性方面得到进一步提升:经济性方面,采用低成本过渡金属基电催化剂镍基层状氢氧化物(LHs)[8-9];高效性方面,在LHs基础上,掺杂元素Cu[10],形成的镍铜双金属催化剂具有优异的氨氧化性能[11],经电化学活化后,镍铜会从双金属转变为氢氧化物,氨氧化性能进一步提高[12];稳定性方面,将LHs负载至碳基材料上提高稳定性,有资料显示,碳材料抗腐蚀性能良好,以碳为基底的电极,一般情况下可循环1 000次以上[13];安全性方面,改性碳材料使用重金属含量较低,而且碳基材料良好的孔隙结构可有效降低电极涂层重金属溶出[14]。

电氧化处理养殖海水过程中,生成活性氯与氨氮反应会产生游离性余氯、一氯胺及三卤甲烷等副产物[15]967。有研究表明,实验室规模[16]、中试规模[17]和实际生产应用规模[18]中电氧化处理养殖海水产生副产物浓度较低,水质得到明显改善,同时对鱼类重要生理指标影响较小[19],适当浓度范围内鱼类特定生长率(SGR)显著升高[20]。此外,基于一氯胺可提高氨氮和亚硝氮去除效率,且有着良好的杀菌作用[21],在养殖海水处理过程中发挥的作用有待进一步研究。

为提高养殖海水处理效率,降低处理成本,本研究首先采用水热法在碳棒上负载镍铜氢氧化物催化剂,并优化其组成比例;其次,采用电氧化处理模拟养殖海水,采用正交实验探究极板间距、电极长度、电压、温度对氨氮去除率的影响,同时综合考虑游离性余氯及一氯胺浓度,确定最优操作参数;最后,考察电氧化过程中游离性余氯、氯胺副产物的变化,并对一氯胺在处理养殖海水过程中发挥的作用进行探讨。

1 材料与方法

1.1 实验装置

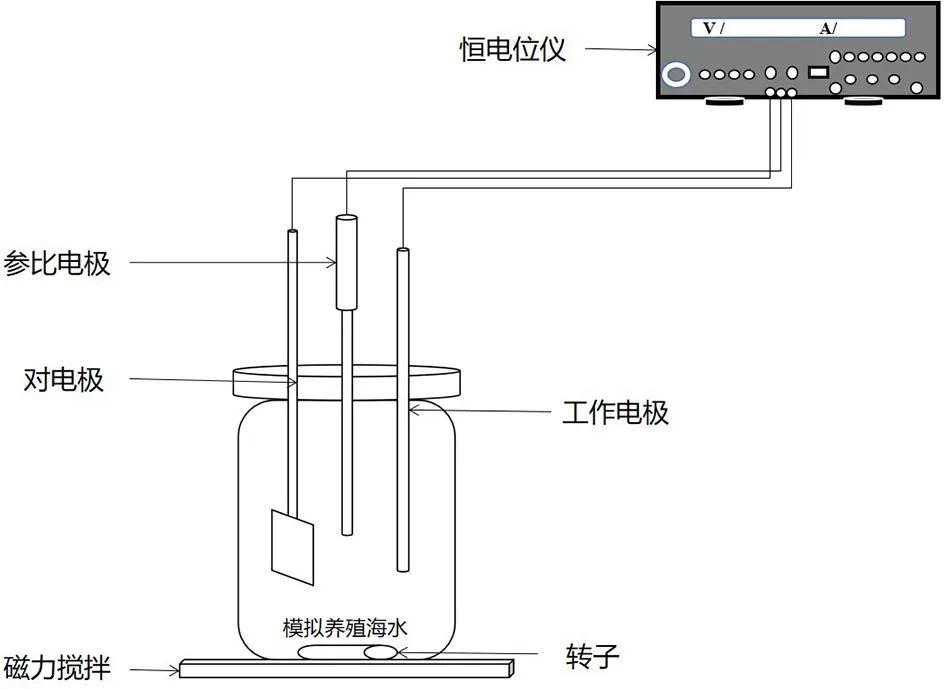

实验装置(见图1)主要由单室电化学反应器(500 mL)、磁力搅拌器、恒电位仪组成。系统采用三电极体系,工作电极为改性碳阳极(直径5 mm),对电极为铂片电极(1 cm2),参比电极为Ag/AgCl电极。主要仪器为电化学工作站(PARSTAT 3000A-DX)、恒电位仪(DJS-292)、可见分光光度计(SP-722E)。

图1 实验装置示意图Fig.1 Schematic diagram of pilot system

1.2 催化剂制备

改性碳阳极制备过程[22]:碳棒超声预处理30 min。为优化催化剂组分,制备不同总离子摩尔浓度(0.5、1.0、1.5 mmol/L)及不同Ni2+和Cu2+摩尔比(7∶3、8∶2、9∶1)的9种金属前驱体溶液,添加一定量尿素于溶液中并转移至特氟龙容器,将碳棒放入后于120 ℃下加热14 h,室温放置4 h,取出碳棒后分别用水及乙醇清洗,在60 ℃真空干燥4 h。以0.5Ni0.7Cu0.3表示总离子摩尔浓度为0.5 mmol/L、Ni2+和Cu2+摩尔比为7∶3下制备得到的催化剂,以此类推。采用三电极体系对制备的催化剂样品进行电化学活化,所有样品在2 mol/L NaOH溶液中进行200圈的循环扫描,扫描速率为50 mV/s。

1.3 分析方法

对催化剂采用线性扫描伏安及循环伏安(CV)法进行电化学性能评价。电解液以0.2 mol/L、pH=7.8的磷酸缓冲溶液(PBS)为基底,分别添加氯化钠(5.85 g/L)、硫酸钠(9.471 g/L)与硫酸铵(0.66 g/L)、氯化钠(5.85 g/L)与硫酸铵(0.66 g/L)。CV测试采用三电极体系,其中工作电极为改性碳阳极,工作面积为 3.14 cm2,对电极为铂片电极,参比电极为甘汞电极(SCE)。使用JSM-7800F扫描电子显微镜(SEM)、JEM-2100透射电子显微镜(TEM)对催化剂进行形貌观察和元素分析。

氨氮参照《海洋监测规范 第4部分:海水分析》(GB 17378.4—2007)测定;游离性余氯(以Cl2计)、一氯胺参照《生活饮用水标准检验方法 消毒剂指标》(GB/T 5750.11-2006)测定。

1.4 实验方法

1.4.1 正交实验

采用正交实验探究不同极板间距(1.0、1.5、2.0 cm)、电极长度(1.0、1.5、2.0 cm)、电压(1.3、1.5、1.7 V)、温度(0、20、40 ℃)对氨氮去除效果的影响及游离性余氯、一氯胺生成情况,并对实验操作参数进行优化。实验用水为模拟养殖海水,其中氨氮为4 mg/L,氯化钠为33 g/L,反应时间为30 min。

1.4.2 处理模拟养殖海水

为考察间歇式电氧化过程中氨氮去除、游离性余氯及一氯胺的生成情况,使用最优实验条件对模拟养殖海水进行处理,反应时间60 min,分加电30 min、断电30 min两阶段进行。

2 结果与讨论

2.1 催化剂表征

以1.0Ni0.8Cu0.2为例展示催化剂微观形貌和电化学活性。1.0Ni0.8Cu0.2的微观形貌见图2。金属氢氧化物均匀沉积在碳棒表面,且呈现层次纳米线微观结构,该结构具有较高比表面积,有助于提高催化效率。通过TEM观察NiCu-LHs纳米线,其尺寸变化较大。

图2 1.0Ni0.8Cu0.2的微观形貌Fig.2 Microstructure of 1.0Ni0.8Cu0.2 catalyst

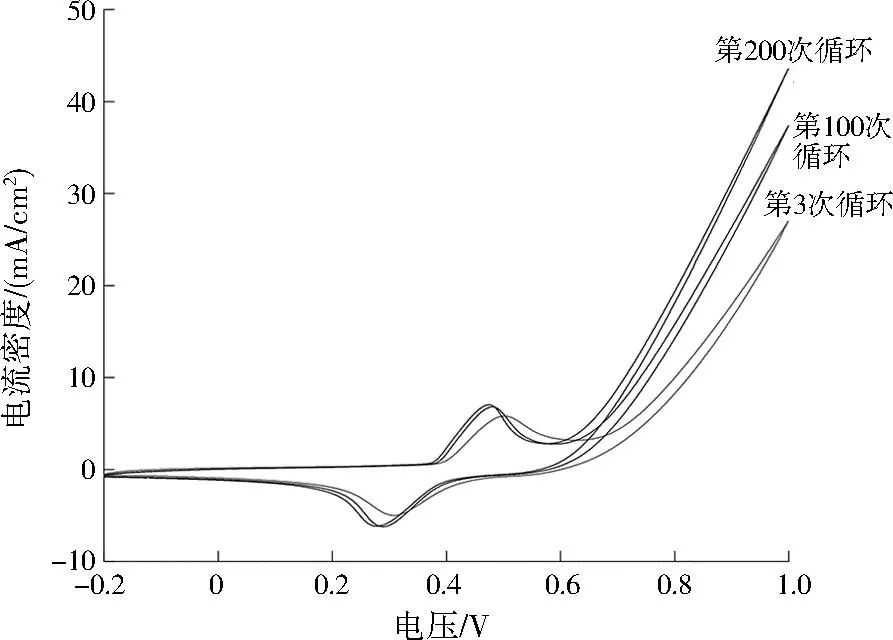

1.0Ni0.8Cu0.2电化学活化见图3。在第3次循环时,可观察到明显的氧化还原峰(氧化峰0.50 V,还原峰0.30 V);随着循环次数的增加,氧化还原峰变大,氧化起始电位降低,最终在第200次循环前后趋于稳定(氧化峰0.45 V)。氧化还原峰是由镍铜氢氧化物和镍铜羟基氧化物之间的转化引起,经过活化后,镍铜氢氧化物转化为镍铜羟基氧化物,氧化起始电位降低,表明电极的催化性能得到了提升。

图3 1.0Ni0.8Cu0.2电化学活化Fig.3 Electrochemical activation of 1.0Ni0.8Cu0.2

表1 氧化峰的峰值电流密度Table 1 Peak current density of oxidation peak

图4 1.0Ni0.8Cu0.2在不同电解液中的CV曲线Fig.4 CV curves of 1.0Ni0.8Cu0.2 in different electrolytes

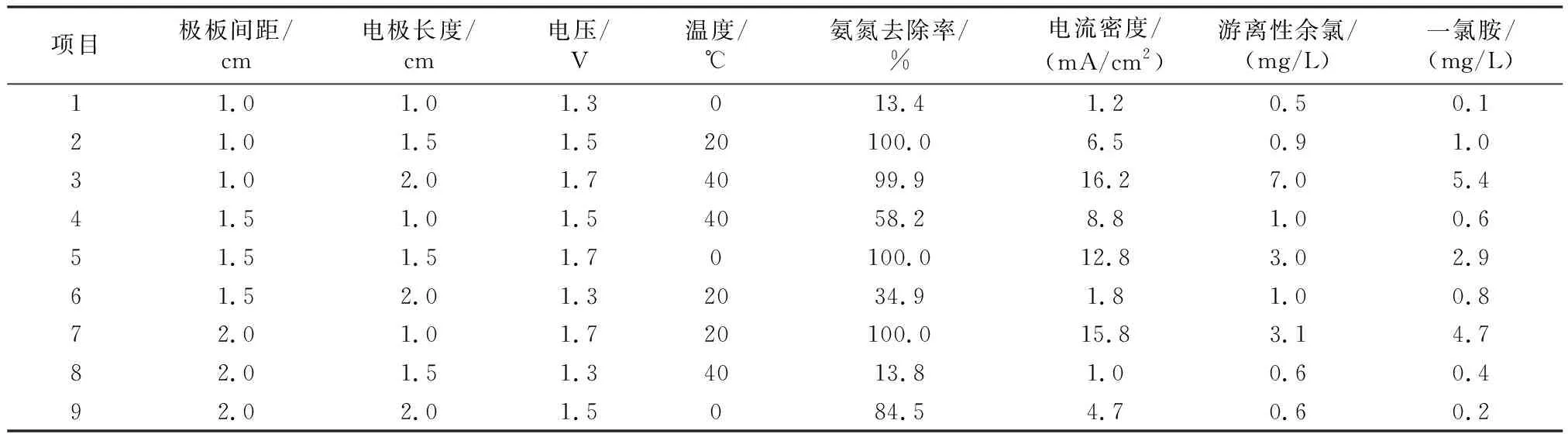

2.2 正交实验结果

由表2可得,极板间距、电极长度、电压、温度的极差分别为6.7、15.9、79.3、21.0,影响电氧化氨氮去除效果的因素影响力由大到小依次为电压、温度、电极长度、极板间距。电压对氨氮去除具有主导作用,随着电压的提高,氨氮去除率明显升高;温度可显著影响质子传递效率,当质子传递效率高于(温度太高)或低于(温度太低)催化效率时,都会导致氨氮去除率降低;随着电极长度增加,电极有效面积变大,氨氮去除率随之增加;极板间距变小,次氯酸根扩散的距离变短,能快速与废水中的污染物反应,提高氨氮去除率[25]。无论电压增加、电极长度增加、极板间距减小或温度升高,都会导致电流密度增加,从而加快活性氯生成,进而提高氨氮去除率。

表2 正交实验结果Table 2 Orthogonal experimental results

在电氧化处理氨氮期间,无论电流密度高低,均监测到不同浓度游离性余氯和一氯胺的生成,且电流密度越大,游离性余氯和一氯胺浓度越高。值得注意的是,游离性余氯和一氯胺都具有强氧化性,而一氯胺化学性质更稳定,体现在更低副产物浓度和更持久杀菌消毒效果。此外,一氯胺可水解生成次氯酸进一步加强对剩余污染物的去除[26]。根据氨氮去除率和副产物浓度综合考虑,在模拟养殖海水处理实验中宜选取极板间距1.0 cm、电极长度2.0 cm、电压1.7 V、温度40 ℃为最优实验条件。在此最优实验条件下,氨氮去除率达99.9%,游离性余氯、一氯胺分别达到7.0、5.4 mg/L,对后续污染物进一步去除和杀菌消毒都起到重要作用。

2.3 模拟养殖海水处理结果

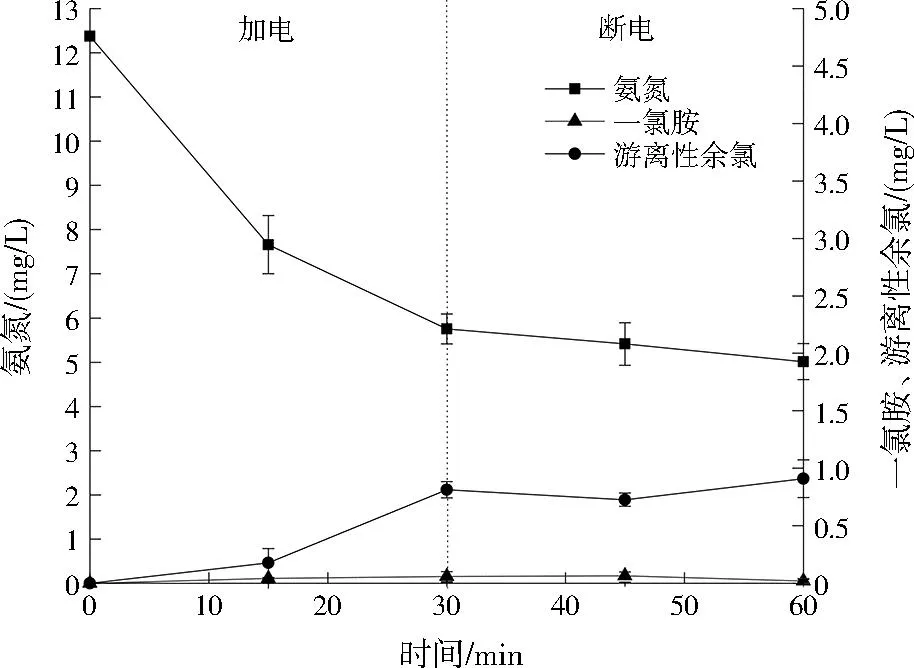

在最优实验条件下采用间歇式加电的方式处理模拟养殖海水,结果如图5所示。在整个系统运行期间,氨氮持续降低。0~15 min,氨氮去除量为2.83 mg/(cm2·h),游离性余氯和一氯胺生成量极低,原因是氨氮浓度太高,生成的游离性余氯及一氯胺被及时消耗;15~30 min,氨氮去除量为1.14 mg/(cm2·h),游离性余氯逐渐上升,一氯胺浓度变化不大,原因是氨氮浓度降低,生成的游离性余氯及一氯胺逐渐累积。加电阶段,氨氮总去除量为3.97 mg/(cm2·h),去除率为52.5%。断电阶段,游离性余氯小幅上升;一氯胺降低至0.5 mg/L以下;氨氮去除量为0.44 mg/(cm2·h),相当于加电15~30 min时氨氮去除量的38.6%,氨氮降低1 mg/L左右,其主要原因可能是一氯胺与氨氮反应和一氯胺分解,一氯胺去除氨氮占主导地位。

图5 模拟养殖海水中氨氮、中间产物变化Fig.5 Changes of ammonia nitrogen and intermediate products in simulated cultured seawater

电氧化处理模拟养殖海水成本方面,主要考虑电极成本及能源消耗。处理4 mg/L的氨氮所需成本约0.48元/m3(能耗消耗、电极平均费用分别为0.17、0.31元/m3)。相比传统生物法,电氧化法增加的材料成本在可接受范围内,同时节省了曝气耗电和土地空间使用成本,应用前景较好。

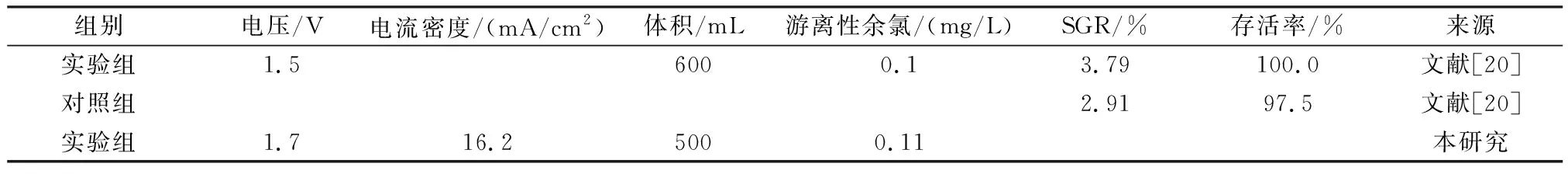

电氧化产生副产物方面,本课题组前期研究发现,电氧化处理后的养殖海水水质更好,养殖生物的存活率和SGR均高于对照组(见表3)。同等氨氮去除量下,本研究产生的游离性余氯为0.11 mg/L,与前期研究结果(0.1 mg/L)相近,故推测本研究在应用中副产物对水生生物影响较小。

表3 电氧化过程中副产物对养殖生物的危害性Table 3 Harm of by-products to cultured organisms in the process of electrochemical oxidation

>

3 结 论

(1) 最优催化剂为1.0Ni0.8Cu0.2,镍铜氢氧化物氧化起始电位为-0.2 V(参比SCE),峰值电流密度为0.74 mA/cm2。

(2) 影响电氧化氨氮去除效果的因素影响力由大到小依次为电压、温度、电极长度、极板间距;最优实验条件为极板间距1.0 cm、电极长度2.0 cm、电压1.7 V、温度40 ℃,此时氨氮去除率达99.9%。

(3) 采用间歇式加电的方式对氨氮为12 mg/L的模拟养殖海水进行处理。加电、断电阶段氨氮去除量分别为3.97、0.44 mg/(cm2·h),断电阶段一氯胺去除氨氮占主导地位。