百万千瓦二次再热机组汽动给水泵高效经济运行探究

邵 飞

中国大唐集团科学技术研究总院有限公司华东电力试验研究院

0 引言

二次再热技术是采用两次中间再热以蒸汽朗肯循环为基本动力循环的发电技术,其典型特征是超高压缸和高压缸出口的工质分别被送入锅炉高压再热器和低压再热器,实现整个热力循环二次再热。相比一次再热机组,二次再热机组锅炉增加了一级再热回路[1]。

目前,国内外已有大量关于二次再热机组技术经济性分析[2-6]、系统优化集成研究[7]、关键技术研究等[8]论著,国内也有不少二次再热机组顺利投产。

1 百万千瓦二次再热机组给水泵配置现状

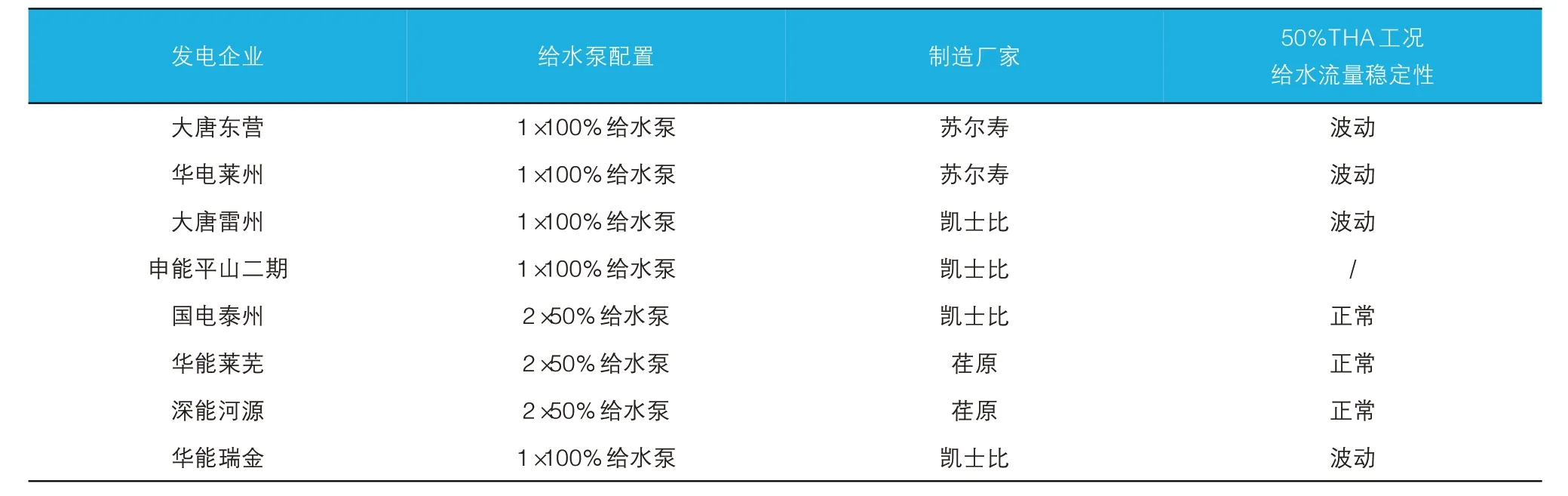

十年前,国内外1 000 MW 超超临界一次再热机组给水泵配置基本以2×50%BMCR 容量为主,国内首批建设的1 000 MW 超超临界二次再热机组给水泵亦采用2×50 %BMCR 容量配置居多,如国电泰州二期、华能莱芜电厂等。随着给水泵及驱动汽轮机制造能力的提高及现场运行经验的增加,1×100%BMCR 给水泵容量配置逐渐成为主流[9-11]。国内部分百万千瓦二次再热机组给水泵配置见表1。

表1 国内部分百万千瓦二次再热机组给水泵配置

1 000 MW 超超临界二次再热机组给水泵扬程较高,相比常规超超临界百万机组给水泵扬程增加20%~25%,轴功率增加10%~12%,流量减少7%。从泵的工作点来看基本是现有成熟给水泵性能曲线的延升,只不过曲线在高流量时更陡峭[12]。图1为某百万二次再热机组汽动给水泵组变转速工况下的流量-扬程特性曲线,从图中可看出,高流量工况下曲线较陡峭,1 500 t/h及以下时较平缓。

图1 某百万二次再热机组汽动给水泵组变转速工况的流量-扬程特性曲线

2 运行中的问题

采用1×100%BMCR 容量给水泵配置方案可有效降低项目初投资,且可提高机组经济性能,故在近期新建机组中得到广泛应用。但近两年投产的机组运行中发现,在50%~75%中低负荷段,给水流量会出现异常波动,危及机组的安全运行,目前的做法是通过开启给水泵再循环阀方式来降低波动。但给水泵再循环阀的开启会造成大量蒸汽损失,且阀芯磨损更换费用很高。以往亚临界、超临界一次再热机组虽也有此现象发生,但通常在50%负荷以下,危害较小。

对于蒸汽损失,以某厂为例,2021年2-3月份,其汽动给水泵耗汽量分别为95.83 t/h、117.4 t/h,较对应负荷下的设计值高41.0 t/h、40.3 t/h,影响机组供电煤耗2.38 g/kWh 和2.34 g/kWh,严重影响了机组经济性,不符合机组宽负荷的节能要求[13]。

3 给水泵流量波动原因分析

众所周知,配置1×100%BMCR 容量给水泵的百万一次再热机组和配置2×50%BMCR 容量给水泵的百万二次再热机组均不存在给水流量异常波动问题,而配置1×100%BMCR 容量给水泵的百万二次再热机组则在中低负荷段流量出现异常波动。为此,对百万一次再热1×100%BMCR 容量给水泵、百万二次再热2×50%BMCR 容量给水泵、百万二次再热1×100%BMCR 容量给水泵三种配置方案的特性曲线和给水泵设计参数进行了对比分析。

3.1 给水泵特性曲线分析

分析某百万二次再热1×100%BMCR 容量给水泵流量-扬程特性曲线,发现给水泵在中低负荷段有明显平缓区域,在此区域运行时,管道阻力的微小变化都会使给水流量大幅波动,如图2 所示。而某百万一次再热1×100%BMCR 给水泵配置和某二次再热2×50%BMCR 给水泵配置则未有明显平缓区域(如图3、图4所示)。

图2 某二次再热1×100%BMCR 容量给水泵流量特性曲线

图3 某二次再热2×50%BMCR 容量给水泵组流量特性曲线

图4 某一次再热1×100%BMCR 容量给水泵流量特性曲线

3.2 设计参数分析

典型百万机组给水泵组性能数据见表2。

表2 典型百万机组给水泵组性能数据

1)百万二次再热1×100%BMCR 容量给水泵(C和D)和百万一次再热1×100%BMCR容量给水泵(A)比较

由于主蒸汽流量减少,蒸汽压力提高,百万二次再热1×100%BMCR容量给水泵较一次再热1×100%BMCR 容量给水泵流量减少、扬程增大、转速降低约300 r/min。

2)百万二次再热1×100%BMCR 容量给水泵(C 和D)和百万二次再热2×50%BMCR 容量给水泵(B)比较

总给水流量相同(单台泵减半),扬程相当,但泵额定转速偏差较大,二次再热1×100%BMCR 容量给水泵额定转速较2×50%BMCR 容量给水泵降低约700 r/min,主要原因是1×100%BMCR 容量给水泵汽轮机采用双分流设计,轴系更长,导致其二阶临界转速和额定转速均相应降低。

3.3 波动原因分析

由3.1 节和3.2 节分析可知,百万二次再热1×100%BMCR 容量给水泵汽轮机由于采用双分流设计,其转子二阶临界转速较低,因此,在实际运行中其转速均控制在低转速范围内,给水泵流量-扬程曲线整体变缓,低负荷时更为平缓,导致了在微小扰动下给水流量发生大幅波动。

导致二次再热机组1×100%BMCR容量给水泵流量-扬程特性曲线设计不合理的根本原因在于二次再热1×100%给水泵与以往同类型机组配置相比,流量特性、转速调节范围等参数发生了较大变化,但给水泵制造厂家未能及时开发合适的给水泵水力模型,导致中低负荷工况下流量特性与给水系统不匹配。

通过调研发现,某厂家生产的二次再热机组1×100%给水泵,其设计是在一次再热机组1×100%BMCR 容量给水泵的基础上通过降低转速、增加叶轮级数(由5 级变为6 级)来适应二次再热机组低流量、高扬程要求的,而另一厂家则采用在降低转速的基础上增大叶轮直径的方法。此外,为满足二次再热1×100%BMCR 容量给水泵高扬程、大轴功率的需求,给水泵制造厂家在其他类型的基础上对轴径尺寸、强度方面进行了调整,但由此叶轮进口流态也发生了变化,这也进一步导致了部分负荷下给水泵性能的恶化。由于给水泵制造厂家未根据二次再热机组特性开发新的水力模型,其设计仅保证满负荷工况要求,故机组在50%~75%中低负荷区间给水流量异常波动。

4 优化方案

由于给水泵流量波动为给水泵流量特性与给水系统不匹配造成,可采取以下措施优化:

4.1 优化给水泵水力模型

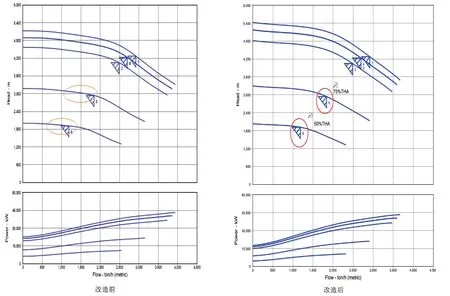

改变给水泵特性曲线,在兼顾给水泵效率的同时,增加流量-扬程曲线的陡度,具体为改造给水泵的芯包。图5 为某制造厂家提供的给水泵改造前后流量特性曲线,从图中可看出,改造后75%THA 工况点已不处于平缓区,50%THA 工况点略有改善。

图5 给水泵改造前后给水泵流量特性曲线

值得注意的是,给水泵特性曲线改变后,需对给水泵关断扬程与设计压力进行校核,以确认系统的适应性。校核的内容主要包括给水泵出口至第一个关断阀之间的阀门和管件强度。

给水泵改造需给水泵制造厂家进行开发和试制,若前期无相关基础或积累,开发周期会较长,投入也会较大。

4.2 提高给水系统阻力

给水泵运行点在给水泵组性能曲线和管路特性曲线的交点上,提高系统阻力可让管路特性曲线变“陡”,阻力可通过阀门节流的方式来改变。由于一般锅炉上水阀不具备调节功能,故需在给水管道上合适位置增加调节门。由于给水系统压力高,拟选的阀门造价也高,且改造工作耗时,最终效果需由实际运行验证,增加的管道阻力也会增加给水泵汽轮机的汽耗量,进而影响经济性,故此方案要慎重选择。

4.3 提高给水泵额定转速

在满足给水泵汽轮机安全运行裕量的前提下,适当提高给水泵额定转速,将转速调节范围上移。该方案需制造厂家充分校核安全性,方案对改善中低负荷段给水泵流量特性曲线陡度有一定的作用。

4.4 提高中低负荷段给水流量

增设0 号高加,并在运行中适当提高主调门阀位,以增加主汽流量,提高给水流量,但提高有限。

4.5 提高给水泵汽轮机二阶临界转速

改变给水泵汽轮机设计,提高二阶临界转速,给水泵额定转速也相应提高。该方案对现役机组而言,造价过高难以实现。

另一方案为采用双机回热系统,给水泵汽轮机采用单流设计,由于其末级叶片短,二阶临界转速有所提高,但该方案只适合新建机组。

综上五种方案,对已投产机组,可结合4.1~4.4节措施进行改造和优化。对新建机组,应总体考虑,全面布局,确保给水泵制造厂家根据机组不同负荷段运行要求开发水力模型并校核性能曲线,将再循环阀开启点降至50%甚至40%负荷。鉴于目前尚无成功改造案例,如何保证在40%负荷点无需开启给水泵再循环阀依然是需要深入研究的问题。

5 结语

本文介绍了百万千瓦二次再热机组汽动给水泵在运行中存在的问题,并从给水泵特性曲线及设计参数方面对给水流量产生波动的原因进行了分析。鉴于目前尚无成功改造案例,如何保证在40%负荷点无需开启给水泵再循环阀依然是需要深入研究的问题。本文根据给水流量波动原因提出了相应的优化措施,为解决问题提供了思路。