盾构机用内曲线液压马达脱空现象分析

黄 凯(上海城建隧道装备有限公司,上海 200137)

0 引 言

液压马达是液压系统中一种重要的执行元件,它是将液压泵提供的液压压力能转变成输出旋转运动的机械能[1]。液压马达按照输出转速可分为低速马达和高速马达,按照结构形式可分为叶片马达、齿轮马达、柱塞马达和其他马达[2-3],其中,柱塞马达又可分为径向柱塞马达和轴向柱塞马达。内曲线液压马达属于低速径向柱塞马达,具有工作压力高、排量大、低速性能好、输出扭矩大等特点,因此被广泛应用于盾构机和顶管机中。虽然内曲线液压马达具有种种优点,但是在使用过程中也存在种种问题,如在做回转运动时,由于回油压力的缺失,柱塞和滚子因惯性力的作用会脱离滚道环曲面,这就是脱空现象。笔者从内曲线径向柱塞液压马达的脱空现象造成的危害探讨,对某项目内曲线液压马达的内部结构和外部控制原理进行分析,对脱空现象的原因进行解释并提出解决方案。

1 故障概述

某项目盾构刀盘驱动的2个内曲线液压马达发生了损坏,一个马达配流体与密封活塞完全卡死,柱塞杠体全部损毁,滚道环损毁,2个轴承全部磨损。另一个马达的泄露油口发现铁块,并且在回油滤芯处发现大量铁屑。维修人员在现场拆解马达控制阀组时发现,在阀组中的二通插装阀的阀芯与阀套之间存在1块直径约10 mm的圆形扁状铁屑和2块长度约15 mm的长条状铁屑。

2 马达结构分析和控制原理分析

2.1 马达结构

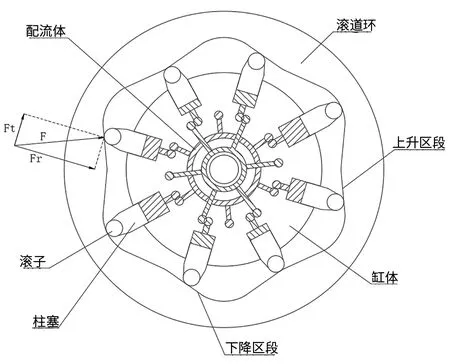

该项目刀盘驱动使用的液压马达为内曲线径向柱塞液压马达,该系列马达的核心部件是滚道环、缸体、柱塞滚子副和配流体。其内部结构及工作原理如图1所示。

图1 内曲线径向柱塞液压马达内部结构及工作原理

由图1可知,滚道环内表面轮廓由形状相同的若干曲线段构成,每一曲线段上均分布着1个凹点和1个凸点,当柱塞滚子副沿着凸点向凹点运动时,此区段称为上升区段(工作区段),当柱塞滚子副沿着凹点向凸点运动时,此区段称为下降区段(回油区段)。上升区段所联柱塞滚子副与高压油腔接通,下降区段所联柱塞滚子副与回油腔接通,当柱塞滚子副运动到底部接通高压油的上升区段时,滚子与滚道环曲面接触,受到法向力F的作用。F可分解为径向力Fr和切向力Ft,其中,Fr平衡了液压力,Ft则经过柱塞传递至缸体。此时,缸体产生旋转运动,当滚子进入下降区段时,滚子沿滚道环下降,柱塞底部与回油腔接通,液压油被压进回油腔[4]。当马达需要做反转运动时,只需将外部控制换向阀换向,使马达的进回油口互换,此时,高压油腔变为回油腔,回油腔变为高压油腔,上升区段变为下降区段,下降区段变为上升区段,马达则在切向力Ft的作用下做反转运动。

由于内曲线马达回转的作用力直接来自滚子与滚道环之间接触产生的力,因此在使用该马达时,必须要保证滚子始终与滚道环接触。当滚子与滚道环脱离时,就是所谓的脱空现象。若滚子与滚道环脱空,当柱塞滚子副进入上升区段后,在高压油的作用下,滚子会瞬间撞击到滚道环上,可能会导致滚道环严重磨损或开裂、滚子磨损或脱落、柱塞与缸体卡滞等现象。因此,回油腔不能直接接回油箱,且必须具有一定的回油背压[5-6]。

2.2 控制原理

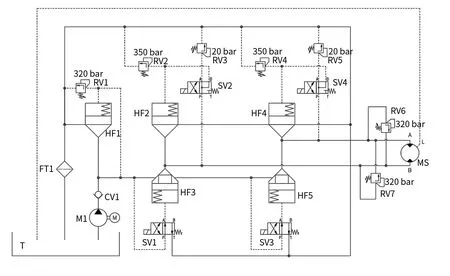

该项目刀盘驱动液压马达控制原理简图如图2所示。

图2 刀盘驱动液压马达控制原理

该系统中的液压元件代号、名称和功能对应说明如下。

T为液压油箱,用于储存系统所需的液压油,并具有散热、沉淀过滤杂质、分离油液中的气泡等作用[7]。油箱上装有冷却器、液位计、温度传感器、空气过滤器等元件。

M1为液压泵组,可提供工作压力油(原系统为比例变量柱塞泵,此处将功能简化)。

CV1为单向阀,具有单向导通功能,防止压力油倒流进液压泵内而损坏液压泵。

HF1为二通插装阀(面积比为1∶1.1),由阀芯、阀套、弹簧、密封圈、盖板(带阻尼孔)组成,与先导元件配合使用,控制液流的通断、压力的高低、流量的大小。此处与RV1配合使用,组成一个大流量的溢流阀。

RV1为溢流阀,设定压力为32 MPa,作为HF1的先导阀,与HF1配合使用。系统工作时,液压泵输送出的油液进入HF1的阀芯底部和弹簧腔,弹簧腔与RV1连接,当泵输出压力较低时,不足以打开RV1,由于弹簧腔与HF1阀芯底部导通,压力相同,但弹簧腔的面积大于阀芯底部的面积,所以弹簧腔的作用力要大于阀芯底部的面积,阀芯无法打开。当压力达到32 MPa时,溢流阀RV1打开,弹簧腔中的压力油就可以通过盖板中的阻尼孔,经过RV1进入油箱,由于阻尼孔的作用使弹簧腔的压力小于阀芯底部的压力,此压力差产生的作用力大于弹簧腔的弹簧力,HF1的阀芯打开,油液从HF1进入油箱,实现溢流[8],将系统压力维持在32 MPa。

FT1为带压差发信器的回油过滤器,可过滤回到油箱中的油液,保持液压系统的清洁度。当油液被污染时,通过FT1滤芯的前后压差会升高,当压力达到发信器的设定值时会自动报警[9]。

HF2为二通插装阀(面积比为1∶1.1),与SV2、RV2、RV3配合使用。

SV2为电磁阀,与溢流阀RV2、RV3配合使用,以切换HF2的开启压力。当马达正转时,SV2失电,RV3开始发挥作用,此时HF2的开启压力为2 MPa,马达的回油经过HF2进入油箱,回油背压被RV3限定为2 MPa;马达反转时SV2得电,RV2开始发挥作用,此时HF2的开启压力为35 MPa,大于系统最大压力,以保证系统的正常运行。

RV2为溢流阀,它作为HF2的先导阀,与SV2配合使用,马达正转时,SV2失电,RV2开始发挥作用,限定马达进油口的压力为32 MPa。

RV3为溢流阀,作为HF2的先导阀,与SV2配合使用,马达反转时,SV2得电,RV3开始发挥作用,限定马达回油背压为32 MPa。

HF3为二通插装阀(面积比为1∶1.5),与SV1配合使用,组合成一个开关阀。

SV1为电磁阀,控制HF3的开启与关闭,马达正转时SV1失电,马达反转时,SV1得电。

HF4为二通插装阀(面积比为1∶1.1),与SV4、RV4、RV5配合使用。

SV4为电磁阀,与溢流阀RV4、RV5配合使用,切换HF4的开启压力。当马达正转时,SV4得电,RV4开始发挥作用,此时HF4的开启压力为35 MPa,大于系统最大压力,以保证系统的正常运行;马达反转时,SV4失电,RV5开始发挥作用,此时HF4的开启压力为2 MPa,马达的回油经过HF4进入油箱,回油背压被RV5限定为2 MPa。

RV4为溢流阀,作为HF4的先导阀,与SV4配合使用,马达正转时,SV4得电,RV4开始发挥作用,限定马达进油口的压力为32 MPa。

RV5为溢流阀,作为HF4的先导阀,与SV4配合使用,马达反转时,SV4失电,RV5开始发挥作用,限定马达回油背压为2 MPa。

HF5为二通插装阀(面积比为1∶1.5),与SV3配合使用,组成一个开关阀。

SV3为电磁阀,它控制着HF5的开启与关闭,马达正转时SV3得电,马达反转时,SV3失电。

RV6为溢流阀,起缓冲作用,当马达正转时,若负载突然增大,或者马达堵转,马达的A口压力会突然上升,会导致马达损毁。RV6在此处限定了马达A口的最大压力为32 MPa。当负载突然增大,或者马达堵转时,马达A口压力上升至32 MPa后RV6打开,A口压力无法再继续上升,从而发挥缓冲保护作用。

RV7为溢流阀,起缓冲作用,当马达反转时,若负载突然增大,或者马达堵转,马达的B口压力会突然上升,会导致马达损毁。RV7在此处限定了马达B口的最大压力为32 MPa。当负载突然增大,或者马达堵转时,马达B口压力上升至32 MPa后RV7打开,B口压力无法再继续上升,从而发挥缓冲保护作用。

MS为液压马达,它是执行元件,输出扭矩通过减速器增大后带动刀盘转动,切削土体。A口进油则马达正转,B口进油则马达反转。

3 马达损坏原因分析

“马达配流体与密封活塞完全卡死,柱塞杠体全部损毁,滚道环损毁”,这说明马达发生了脱空现象,并且脱空后在高压油的冲击下,滚子与滚道环发生撞击,导致滚道环损毁,滚子与滚道环撞击后导致柱塞和缸体产生变形,柱塞与配流体卡死。“油马达的泄露油口发现铁块,并且在回油滤芯处发现大量铁屑”,这可能是滚子与滚道环发生撞击后,导致滚子脱落,滚道环和缸体破裂产生了大量的碎屑。“在阀组中的二通插装阀的阀芯与阀套之间存在1块直径约10 mm的圆形扁状铁屑和2块长度约15 mm的长条状铁屑”,这些铁屑可再次表明其是由脱空现象产生的,圆形扁状铁屑和长条状铁屑是滚子、滚道环和缸体碎裂后的产物。

该项目中液压马达的回油背压仅依靠RV3和RV5这2个溢流阀建立,当元件老化或者人为操作失误时,RV3和RV5就有可能失效,马达回油腔的背压将无法建立,很可能会使马达脱空并将其损坏。另外,这种设计必须在马达有回油时才能产生背压,假如马达因某些原因需要拆卸或维修时,马达A口和B口的管路被拆下,当再次把管路安装好之后,马达的回油腔中并没有液压油,滚子和滚道环可能已经脱离,此时若直接启动马达,那么在高压油的冲击下,马达的使用寿命很有可能会缩短,严重时则会损坏。

通过以上分析可知,脱空现象是造成内曲线液压马达损坏的重要原因。

4 整改措施

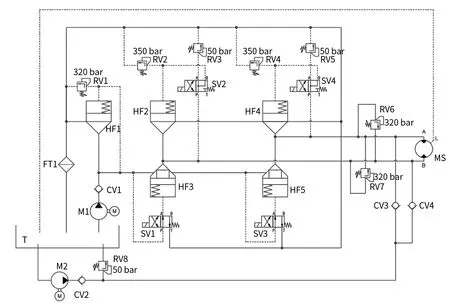

为了保证马达的安全性和可靠性,必须主动给马达的回油腔建立背压,在马达运转前保证滚子被顶出,贴合到滚道环曲面上。因此,在原系统中增加了一台补油泵,为马达的回油腔主动建立压力,同时,将RV3和RV5的开启压力调节至5 MPa,提高马达回油腔的背压。修改后的刀盘驱动液压马达控制原理如图3所示。系统中新增的液压元件代号、名称和功能说明如下。

图3 修改后的刀盘驱动液压马达控制原理

M2为补油泵,可为马达回油腔主动建立压力,防止马达脱空。

CV2为单向阀,具有单向导通功能,可防止压力油倒流进补油泵内,损坏补油泵。

RV8为溢流阀,可将补油回路的最大压力限定在5 MPa。

CV3为单向阀,可防止马达高压管路中的油进入补油回路。马达正转时,A口压力较高,B口压力较低,由于补油回路中的压力只有5 MPa,所以CV3被动关闭,CV4打开,油液进入马达B口,为回油腔建立5 MPa背压。

CV4为单向阀,可防止马达高压管路中的油液进入补油回路。马达反转时,B口压力较高,A口压力较低,由于补油回路中的压力只有5 MPa,所以CV4被动关闭,CV3打开,油液进入马达A口,为回油腔建立5 MPa背压。

马达工作时,须先开启补油泵M2,主动为马达建立回油背压,将马达内的柱塞滚子顶出,使其与滚道环曲面贴合,补油泵M2开启5 s后再开启液压泵M1;马达停止时,须先关闭液压泵M1,当检测到刀盘转速为0后再关闭补油泵M2。当需要改变刀盘转向时,须先等刀盘转速为0后再进行反转动作,补油泵M2在此过程中始终处于工作状态。如此,可以保证内曲线马达的滚子与滚道环始终贴合,防止马达脱空而导致损毁。此外,这种设计还有一个好处,当马达需要停转时,正常操作是将电磁阀SV1或SV3直接失电,不再往马达A口或B口供油,但此时马达会在惯性作用下继续旋转,可能会因此造成吸空[10],这对马达的使用寿命是相当不利的,补油泵的存在就是为了避免这种情况的发生,因此刀盘停转时需要先停液压泵M1,后停补油泵M2。

5 结 语

笔者通过内曲线液压马达损坏后的现象分析其损坏的原因,并深入分析内曲线液压马达的内部结构以及外部控制油路和控制方法,通过改进控制油路和控制方法避免盾构机在后续推进过程中液压马达因脱空现象而导致损毁。本研究对今后的项目应用具有重要的借鉴意义,在以后的项目中无论是由刀盘驱动还是由螺旋机驱动的盾构机等,若使用内曲线液压马达,均建议增加马达补油功能,避免发生马达脱空的情况。