溶胶-凝胶法制备Y2O3 稳定ZrO2 陶瓷微弧氧化封孔层

岳建设 李 祯 刘 霞 赵 敏

(咸阳师范学院化学与化工学院,咸阳 712000)

0 前 言

铝合金具有强度高、机械加工性能优良,且加工成本低、导热导电性良好、尺寸稳定性高等特点,在轻量化领域如机械制造、航空航天、交通运输等方面具有重要的应用。铝合金在大气环境下能够自然形成4.0 nm ~5.0 nm 厚的非晶态氧化膜,具有一定的耐腐蚀性能。但是,在潮湿的大气、海水、碱性条件以及盐类等介质中,氧化膜会被破坏,铝合金会被强烈地腐蚀,为了扩展铝及其铝合金在工业的应用范围,需对其进行表面处理。处理后的铝合金表面具有较厚的氧化铝层,可以显著提高铝合金表面的耐腐蚀性能,同时可以提高表面硬度,提升表面耐磨性。

为了改善铝合金的表面状态,需要对其进行表面处理,目前表面处理工艺有硬质阳极氧化、电解镀膜、高分子有机涂料封装、化学反应镀膜法等。普通的阳极氧化、化学镀和电镀工艺因环境问题而受到限制,涂装工艺有明显的界面,使得表面涂层不牢固。近些年来发展起来的微弧氧化技术,因其表面处理后性能显著提升,相对电镀而言弱碱性溶液的低污染性和溶液简单形成的低成本优势,引起铝合金产业界的兴趣。微弧氧化技术可在镁铝合金表面原位生成一层致密、均匀和附着力良好的陶瓷膜层,不仅改善材料的耐蚀性,还能大幅度提高材料表面的硬度、耐磨性和电绝缘性等。但是,微弧氧化过程中,由于脉冲等离子体对表面的熔融氧化而不可避免地产生微观缺陷,这些缺陷主要以微孔和裂纹的形式存在,同时缺陷为腐蚀介质进入基体提供了便利的路径,很容易导致基材腐蚀。为此,需要对微弧氧化表面进行封孔处理,封孔后的表面致密,可以有效阻挡腐蚀介质通过微弧氧化膜孔与基体接触,进一步提高膜层的耐蚀性和耐磨性。通常微弧氧化后的孔洞为微米级,采用溶胶-凝胶进行封孔,溶胶液可以完全填充微弧氧化孔洞内,实现完全填充。

传统的封孔材料有ZrO2、TiO2、ZnO2等单一材质,由于材质与氧化铝微弧氧化层的热膨胀系数不匹配,很容易在热振环境中造成膜层的开裂和脱落,从而限制了铝合金在较大温差环境下的应用。为了扩展铝合金的应用范围,本研究采用溶胶-凝胶法制备Y2O3稳定ZrO2封孔层,Y2O3能够钉扎在ZrO2的晶界上,抑制ZrO2的相变,使得膜层内部产生一定应力,当铝合金基体受到温差影响在表面产生裂纹时,ZrO2中的应力得到释放,可以有效阻止裂纹扩展,从而保证涂层的致密性。

1 实验部分

1.1 基体预处理

将铝合金试样加工成50 mm×50 mm×3 mm 的长条状,对其进行预处理:打磨-抛光-密封-表面碱液除油、除灰尘清洗-干燥备用。其中除油、除灰尘过程中将试样分别浸入乙醇、丙酮、热水中超声处理5 ~10 min,之后吹干备用。试验过程中均采用蒸馏水,本实验所使用的设备为MAO 电源(HRMAO-10),使用1.0 kHz 频率,占空比为10%,恒流模式下处理5 min,电解液为硅酸钠水溶液和少量的六偏磷酸钠,溶液PH 在12 ~13 之间,制备好的试样与阳极相连,不锈钢板作为阴极。

1.2 溶胶-凝胶膜层制备

本实验采用正丁醇锆为ZrO2的前驱体溶液,无水乙醇作为溶剂,乙酰丙酮作为络合剂添加,可以与Zr 离子发生络合反应。配制ZrO2溶胶的浓度为0.5 mol/L,将正丁醇锆和无水乙醇按一定比例混合,室温下搅拌0.5 h,再将AcAcH 按照摩尔比1 ∶1 加入到上述配置的溶液中搅拌5 h,得到清澈的ZrO2前驱体溶液。采用浸渍提拉法获得复合膜层,提拉速度为260 rpm,将得到的湿膜放入干燥箱中100 ℃干燥15 min,继而将得到的一层半凝固透明凝胶膜在温度为150 ℃的深紫外辐照设备中采用低压汞灯照射1 h,照射完毕后溶胶膜层分解并凝聚形成ZrO2前驱体膜层,然后对复合膜层在250 ℃温度下热处理2 h。

1.3 膜层的性能测试和表征

采用(JSM-6700F)型SEM 观测MAO 膜层及ZrO2封孔后的膜层表面形貌,采用XRD(7000S)分析MAO膜以及ZrO2封孔膜层的物相。为了测试ZrO2封孔膜层的耐腐蚀性能,使用电化学工作站测量其极化曲线测试,采用标准三电极体系,饱和甘汞电极作为参比电极,Pt 电极作为辅助电极,将试样密封后留1 cm2面积,参照国家标准采用浓度为3.5%的NaCl 溶液在室温下对试样进行腐蚀。扫面速度为2.5 mV/s,将铝合金基体、微弧氧化后试样以及封孔试样浸泡在3.5%NaCl 溶液中120 h,通过测量失重测试试样的腐蚀速率。

2 结果与讨论

2.1 微弧氧化膜层和复合膜层的形貌和成分图

采用扫描电子显微镜(SEM-JSM6390A)观察MAO及复合膜层的形貌特征,如图1 所示,图1(a)(b)是铝合金微弧氧化膜层,可以看出MAO 后的形貌以多孔为主,其间存在少量微裂纹。多孔形貌主要是因为火花放电使得样品表面局部熔融,并在电解液的作用下快速冷却,从而形成了火山堆状的多孔通道,部分放电通道在MAO 过程中保存下来,微裂纹主要形成于热压过程,熔融氧化物在冷的电解液中快速凝固形成。多孔形貌和微裂纹的存在会导致外界腐蚀介质直接渗入陶瓷膜直达基体表面造成腐蚀,降低MAO 陶瓷膜耐蚀性。图1(c)(d)是紫外光化学溶液法在MAO 陶瓷膜上制备的Y2O3稳定ZrO2封孔层SEM 图,可以看出凝胶膜有效地填充了微弧氧化陶瓷膜上的微孔和微裂纹,表面形貌变得平整且致密。溶胶凝胶封孔后,高能紫外光辐照膜层表面发生光化学反应,强紫外光将有机物分子化学键劈裂,原先的结构受到了破坏,形成高活性的新结构。深紫外光辐照过程中产生的O3具有非常强的氧化性,能够氧化凝胶薄膜中剩余的有机物,保证了膜层的完整性。与传统的热处理相比,紫外光辐照分解有机物可以在150 ℃以下完成,使得因高温形成的薄膜不致密的缺陷得以避免。

图1 (a)(b)微弧氧化膜层表面形貌图

对封孔后的微弧氧化膜层进行XRD 检测,结果如图2 所示。氧化铝峰主要对应铝合金表面被氧化后形成的氧化层,同时检测出ZrO和ZrO0.27相,主要是溶胶-凝胶涂层经过较低温度的烧结和晶化形成的封孔层,由于Y2O3含量非常少,且固溶到ZrO 晶格中,所以检测不到Y2O3晶相。同时还看到Na4SiO4相,该相主要来自于电解液,电解液主要成分是硅酸钠,随着微弧放电的进行,硅酸钠会引入到膜层中形成硅酸盐新相。

图2 微弧氧化膜层及封孔膜层的XRD 图

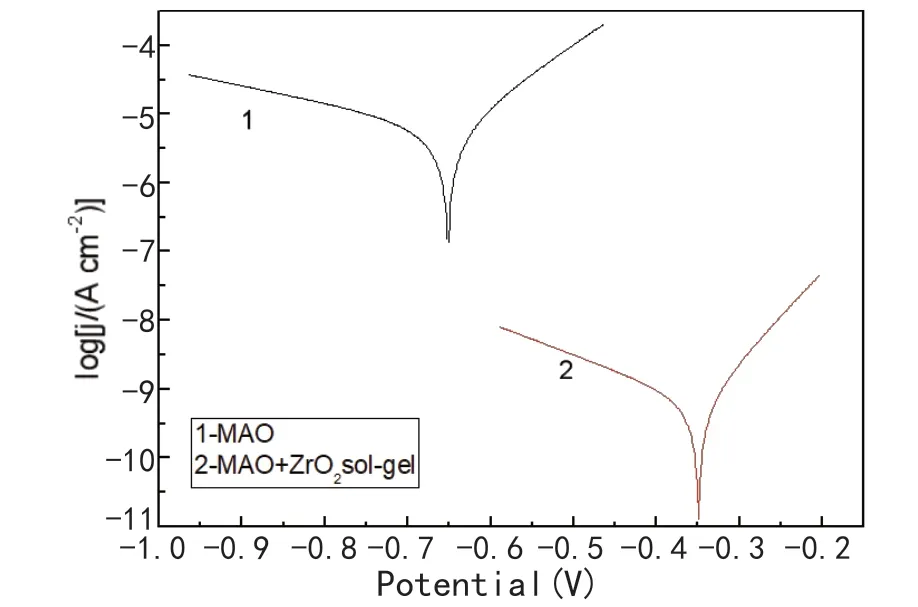

2.2 膜层的极化曲线

对微弧氧化后的铝合金表面进行封孔处理后,在3.5%NaCl 溶液中进行腐蚀电位测试,其结果如图3 所示。为了对比对没有封孔的微弧氧化涂层进行相同环境的测试,从图3 中可以看出,经过封孔后的微弧氧化膜层表面腐蚀电流下降了4 个数量级,从6.025×10-6下降到9.578 8×10-10。腐蚀电位从-0.651正移至-0.368。腐蚀电流密度决定了腐蚀速率,而膜层的微观结构恰恰对腐蚀速率有一定的决定作用。膜层耐蚀性的提高是因为溶胶层形成ZrO 和ZrO0.27相填充微弧氧化陶瓷层的放电通道内,通过增加膜厚度进而形成图1(c)(d)中致密均匀的封孔层,阻碍了腐蚀介质Cl-渗入。

图3 微弧氧化膜层及复合膜层的极化曲线图

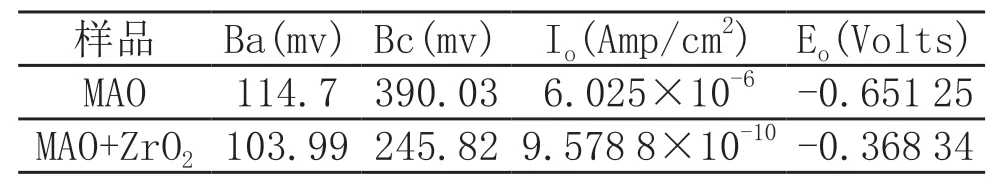

表1 为不同样品的极化曲线数据,从表1 中可以看出经过封孔后的膜层,腐蚀电流降低了4 个数量级,表明耐腐蚀性能显著提高,腐蚀点位向正向移动,经过封孔后的涂层抗腐蚀能力显著增强。

表1 微弧氧化膜层和复合膜层极化数据表

3 结 论

采用溶胶-凝胶法配合深紫外光辐照能够在较低的温度下制备出结合力好,且致密均匀的Y2O3稳定ZrO2封孔涂层。经过紫外光照射可以将凝胶膜层中的有机物充分分解,保证了封孔层在250 ℃热处理后能够形成晶态物质。XRD 显示,封孔膜层中主要物相为ZrO 和ZrO0.27相。经过封孔后的微弧氧化薄膜表面致密平整,封孔层充分填充到微弧氧化表面的放电通道中,进一步阻碍了腐蚀介质的渗入,显著提高了微弧氧化膜层表面的耐腐蚀性能。电化学分析结果显示,封孔后的膜层腐蚀电流减少了4 个数量等级,从6.025×10-6下降到9.578 8×10-10,腐蚀电位从-0.651正移至-0.368,膜层的耐腐蚀性能显著提高。