等离子堆焊技术在农机零部件加工中的应用

邢东伦 王亦奇 柯长松 鲍曼雨 汪瑞军

摘 要: 等离子堆焊是一种与基体呈冶金结合的表面处理技术,具有效率高、成本低、操作简单及应用广泛等优点。简述了等离子堆焊的基本原理,并从等离子堆焊工艺参数、等离子堆焊辅助工艺、等离子堆焊数值模拟,以及等离子堆焊技术在农机零部件中应用4 个方面,总结了等离子堆焊技术的发展现状。其中,等离子堆焊工艺参数方面,着重介绍了堆焊电流、堆焊速度和送粉速率对堆焊层性能的影响;等离子堆焊辅助工艺方面,重点阐述了超声、磁场和热处理3 种辅助工艺在提高堆焊层质量方面的作用。最后展望了等离子堆焊技术在农机零部件中应用的发展趋势。

关键词:等离子堆焊;农机零部件;工艺参数;辅助工艺;数值模拟

中图分类号:TG455文献标识码:A文章编号:2095-1795(2023)08-0092-08

DOI:10.19998/j.cnki.2095-1795.2023.08.016

0 引言

1957 年,Robert Gage 发明了等离子弧焊。20 世纪80 年代后,等离子堆焊技术在世界范围内快速发展,应用领域从表面修复扩展到制造业。20 世纪90 年代以来,先进制造技术快速发展,随着数字化、自动化技术能力的提升,可以对堆焊过程的各种工艺参数进行自动检测、模拟和控制,同时能够对大量的试验数据进行快速计算处理,建立工艺数据库,大大提高了等离子堆焊自动化和智能化程度。

等离子堆焊与普通电弧焊相比,能量更集中,工件的稀释率和变形更低,加工精度也更高,与激光熔覆和电子束堆焊相比,操作简单、应用广泛、生产效率更高和成本更低,是一种极具优势的表面处理技术[1-4]。近年来,国内众多单位经过多年的研究和应用实践,研制了一系列先进的等离子堆焊智能化装备,广泛应用于零部件的修复或制造。

1 等离子堆焊技术

1.1 概念

等离子堆焊本质为钨极氩弧焊,是钨极氩弧焊技术的升级。使用水冷喷嘴对钨极氩弧进行机械压缩、热压缩,同时电弧本身产生磁致压缩,3 重压缩效应使等离子弧具有能量集中、温度高和焰流速度大,并且刚直性好的显著特点,钨极氩弧焊与等离子堆焊对比如图1 所示[5-7]。

1.2 工作原理

电极与喷嘴之间及电极与工件之间分别加上直流电压。在高频电压的作用下使电极与喷嘴之间产生高频火花,该火花使电极与喷嘴之间的气体电离而使直流电压导通,产生的电弧称之为引弧。在引弧的作用下,电极与工件之间的气体电离引发电压导通产生了转移弧,转移弧经水冷喷嘴的压缩产生能量特别集中、温度远高于普通电弧的等离子体。合金粉末在载气的作用下被送至等离子体电弧区,合金粉末被电弧加热熔化,并喷熔到工件的表面,同时电弧还对工件的表面进行加热,使粉末与工件表面的金属一起熔化,实现冶金结合。保护气主要保护金属熔池不被周围的空气所氧化,以获得高质量的堆焊层。工作原理如图2所示。

1.3 性能特点

等离子堆焊主要性能特点:①等离子弧区温度高,可以熔化难熔的材料;②等离子弧能量密度大,堆焊效率高;③热影响区小,低稀释率和低热量输入,可以堆焊很薄的工件;④堆焊稳定性好,熔覆层均匀致密,堆焊表面质量能精确控制;⑤堆焊过程易实现机械自动化和智能化[8-9]。

2 等离子堆焊工艺

2.1 工艺参数

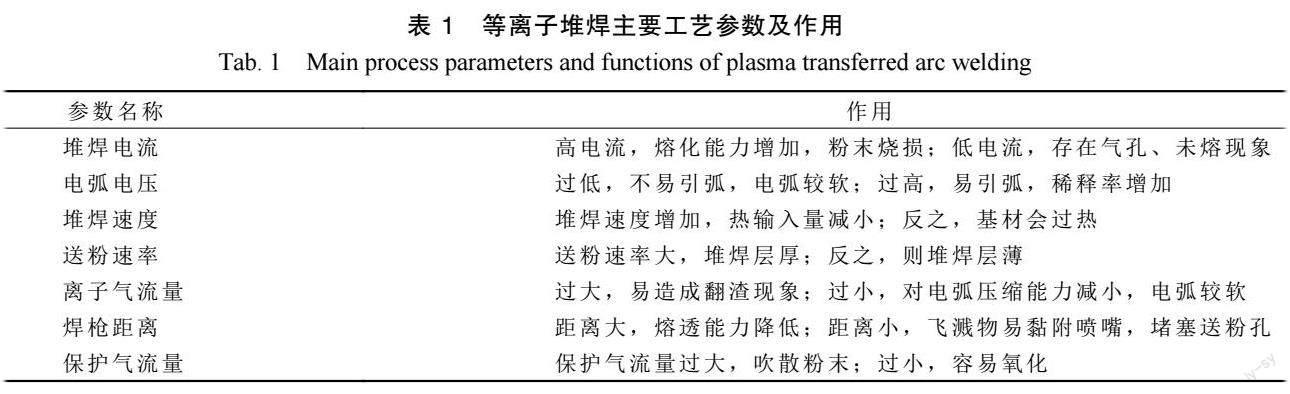

等离子堆焊过程中涉及工艺参数众多,主要包括堆焊电流、堆焊速度、送粉速率、电弧电压、离子气流量和焊枪工作距离等,这些工艺参数直接影响堆焊层的质量,其中最重要的是堆焊电流、堆焊速度和送粉速率3 个参数。KARTSEV S V[10] 通过大量的科学研究,获得了表征各工艺参数在等离子堆焊过程中作用的多项式回归方程,对研究等离子堆焊技术提供了理论支撑。等离子堆焊主要工艺参数及作用如表1 所示[11]。

2.2 堆焊电流

堆焊电流是等离子堆焊过程中最主要的一个参数。堆焊电流增加,等离子弧能量增大,熔化能力增加;如果堆焊电流过小,堆焊粉末不易熔化,堆焊层与工件无法形成良好的冶金结合,易造成气孔和夹杂等缺陷。邓德伟等[12] 利用等离子堆焊技术在不锈钢表面堆焊Fe90 自熔性合金粉末,研究结果显示,堆焊层组织由马氏体、(Cr,Fe)7C3、CrFeB、CrB 和Fe3Si 等相组成,硬度是基材的3~5 倍,磨损量相较基材下降80% 左右;当堆焊电流130 A 时,堆焊层的硬度最高,耐磨性最好。薛海涛等[13] 采用等离子堆焊技术在310S 奥氏体不锈钢表面堆焊T800 合金,研究了堆焊电流对涂层组织及硬度的影响,研究结果发现,增大电流不仅会减少Co3Mo2Si 相的含量,还会改变Co3Mo2Si 相在组织中的状态;随电流增大,堆焊层硬度减小;适当增加堆焊电流可以细化组织,但是堆焊电流过高,会增加熔深,进而增大堆焊层的稀释率。DEUIS R L 等[14] 研究发现,提高电流,堆焊层孔隙率会减少,并且粒度在一定范围内的堆焊粉末,可以避免烧损,球状的粉末更适宜于堆焊。王俊杰等[15] 采用等离子堆焊技术在Q235 钢表面上制备了镍基碳化钨涂层,研究结果发现,降低堆焊电流,能够有效防止碳化钨的沉积,涂层硬度增加。

2.3 堆焊速度

堆焊速度是等离子堆焊重要的一个工艺参数。堆焊速度影响熔池的大小及存续时间;堆焊速度增加,热输入量减小;堆焊速度太低,热输入量过大,基材会出现过热现象。来佑彬等[16] 采用等离子熔覆钴基合金,研究残余应力的分布规律,以获取最优的工艺参数,进而降低残余应力,研究结果显示,堆焊电流对熔覆起点和终点的残余应力影响较为明显;在其余位置和方向上,堆焊速度的影响最大。于克东等[17] 采用等离子熔覆技术制备镍基碳化钨熔覆层,研究了堆焊速度对熔覆层组织和耐蚀性的影响,研究结果表明,增加堆焊速度,熔覆层组织由等轴晶转变为树枝晶;当堆焊速度120 mm/min 时,熔覆层自腐蚀电流密度最小,自腐蚀电位最高,耐腐蚀性能最好。刘艳等[18] 对马氏体不锈钢表面进行等离子熔覆工艺优化研究,研究结果显示,送粉速率对宽高比的影响最大,堆焊速度次之。当堆焊速率300 mm/min、电流大小140 A 和送粉速率30 r/min 时,焊道的稀释率和宽高比最小,在热影响区内晶粒较小。SIVA K 等[19] 采用等离子堆焊技术在316 L 不銹钢表面堆焊镍基合金涂层,研究堆焊工艺参数对堆焊道形状的作用,研究结果显示,当增加堆焊电流时,稀释率、渗透率和焊道面积均增加;当增加堆焊速度时,稀释率、渗透率、焊道宽度和焊道面积均减小。

2.4 送粉速率

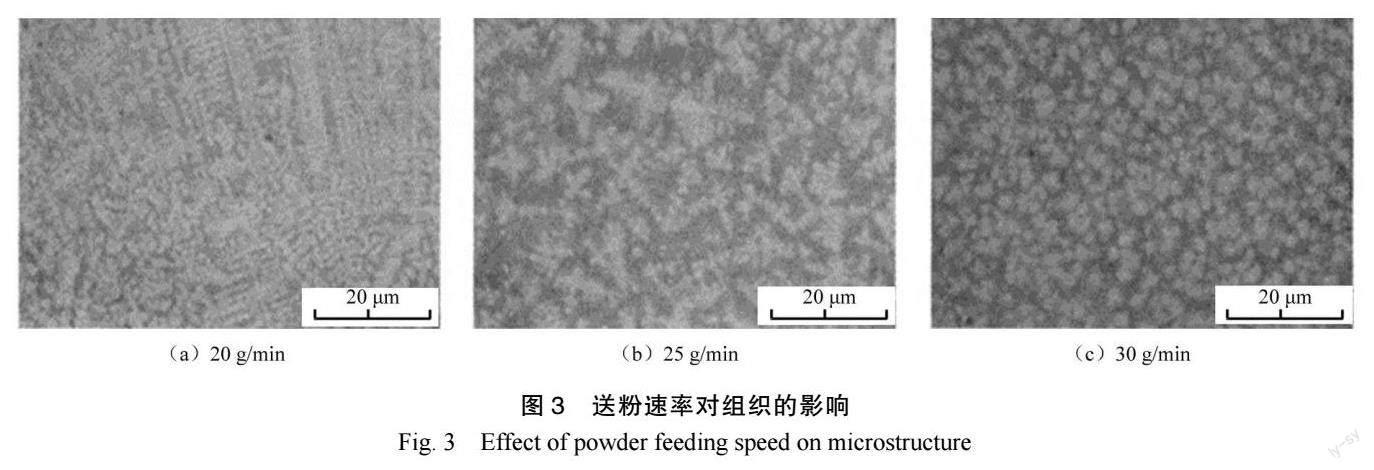

送粉速率也是等离子堆焊的一个重要工艺参数。送粉速率大,堆焊层厚,如果过大,则粉末不充分熔化;反之,则堆焊层薄。王仪等[20] 采用等离子堆焊工艺在35SiMn 钢上堆焊马氏体不锈钢粉末,研究堆焊层组织及性能分布规律,研究结果显示,堆焊接头拉伸试样在热影响区断裂,抗拉强度960 MPa。当送粉速率20 r/min、堆焊速度200 mm/min 和堆焊电流130A 时,堆焊工件的抗拉强度为基材的87%。朱凯等[21] 采用等离子堆焊技术堆焊司太立合金,研究了堆焊工艺参数对堆焊层稀释率的影响,研究结果发现,对堆焊层稀释率影响最大的因素为送粉量,其次为堆焊电流,影响最小为堆焊速度。石端虎等[22] 采用等离子弧焊技术在低碳钢板表面上堆焊Fe90 合金粉末,研究在不同堆焊工艺条件下堆焊层组织的演变规律,试验结果表明,增大送粉速率,堆焊层晶粒尺寸变小,并且组织更均匀,如图3 所示。由图3 可知,增大送粉速率,堆焊层晶粒变细,组织变得均匀;当送粉速率20 g/min 时,枝状晶、柱状晶和长条状晶枝相互交错,晶粒大小各异,排列无明显规律;当送粉速率增加到25 g/min 时,堆焊层组织相对均匀,主要由共晶碳化物与鱼骨状晶枝组成;当送粉速率增加至30 g/min 时,堆焊层中均匀分布着细小的胞状晶组织。

堆焊电流、堆焊速度和送粉速率3 个参数相互影响,需要综合考虑,通常采用正交试验等方法,建立最优化的工艺参数组合。刘金生等[23] 在Q235 钢表面制备了Fe90 合金涂层,研究了送粉速率、堆焊电流和送粉气流量对涂层性能的作用,结果显示,送粉速度30 g/min、焊接电流180 A 和送粉气体流量2.5 L/min,堆焊层硬度最大,耐磨性能最好。张洁[24] 采用等离子堆焊在HT250 表面制备Ni45 合金涂层,获得最优工艺参数为堆焊电流55A、送粉速率10 g/min 和堆焊速度1.0 mm/s,影响涂层性能因素主次顺序依次为堆焊电流、送粉速率和堆焊速度。

3 等离子堆焊辅助工艺

等离子堆焊过程是快速熔化和快速凝固,会产生较大的热应力,易导致工件变形及在堆焊层中产生裂纹等问题。将辅助加工技术与等离子堆焊技术相结合,能够改善堆焊层质量缺陷,进而提高堆焊层的组织和性能。目前采用的辅助加工工艺主要有磁场、超声振动、热处理、机械振动和感应加热等工艺。等离子堆焊辅助工艺已成为改善等离子堆焊层质量的研究热点[25]。

3.1 超声辅助工艺

在金属凝固过程中,采用超声振动,超声波的空化和声流作用使刚生长的晶枝断开,形成新的形核质点,细化晶粒效果显著[26-27]。超声振动加速熔池中气体排出,进而减少气孔;它还可以在熔池内产生声压梯度,促使熔液流动,实现合金元素均匀化[28]。WU CS 等[29]、赵晨昱[30] 研究了超声振动辅助等离子弧焊,采用在钨极尾端施加超声振动的方法,研究结果表明,等离子弧得到进一步的压缩,提高了电弧压力,增强了等离子弧的穿孔能力,提高了堆焊效率。显微组织观察发现,超声振动细化了晶粒,提高了力学性能。

房宝星[31] 进行了脉冲功率超声辅助穿孔等离子焊接试验研究,结果发现,施加脉冲功率的超声振动与连续功率超声振动相比,提高了声能的利用效率,穿孔时的峰值电流更小,而且焊接速度更快。张宁等[32] 采用超声辅助等离子弧堆焊技术制备了Ni60A 涂层,结果如图4 所示。由图4 可知,增大超声功率,堆焊层、熔合区和基体的显微硬度都有提高。未超声时堆焊层的显微组织较为粗大,增强颗粒为大的块状和长条状,并且分布集中;由于超声振动细化晶粒的作用,超声800 W 振动时,堆焊层的显微组织明显细小,增强颗粒也变小,并且分散更加均匀,利于提高堆焊层的硬度。

3.2 磁场辅助工艺

在等离子堆焊过程中,施加磁场会改变熔池中金属晶粒的结晶方向,提高能量起伏可以提高形核率,并且由于电磁场对于熔池的搅拌效应,使堆焊层中的枝晶破碎,更多的形核质点得以形成,进而细化了晶粒[33]。

LI Y 等[34-35] 在等离子熔覆过程中施加磁场,其对熔池的对流运动产生显著影响,促进了熔池的散热,加速了熔池的冷却速度,抑制了柱状晶的生长;在熔池冷却过程中,磁场使树枝晶不能正常生长,增加了涂层中的形核质点,细化了晶粒,从而减少偏析。丁春辉等[36] 在等离子堆焊过程中施加横向交流磁场,对堆焊层的显微组织、物相组成、硬度和耐磨性等进行了研究, 结果显示, 当磁场频率40 Hz、磁场电流2.5 A 和焊接电流160 A 时,堆焊层的硬度最大61.5 HRC,耐磨性最好,此时磁场的搅拌作用明显,在堆焊层中,晶粒细化,析出硬质相增多,并且均匀分布,起到牢固的“钉扎”作用,有效地提高了堆焊层的硬度及耐磨性能。AHMADDAR D 等[37] 施加磁场于焊接垂直方向,研究了磁场对焊接电弧的作用,应用磁场优化了熔池和熔宽。张楠[38] 研究发现,当施加磁场的方向与重力的方向一致时,孔隙率随着施加磁场力的增加而减小。SAYFULLIN R N 等[39] 在纵向磁场的作用下制备了等离子堆焊涂层,研究结果发现,与无磁场相比,在磁场作用下,堆焊涂层的焊道宽度增加了25%,合金元素的烧损也减少;当纵向磁场的强度16.1 mT 时,堆焊涂层的性能更佳,如果再增加磁场强度,涂层形成的良好条件会破坏,这时易产生飞溅。

3.3 热处理辅助工艺

等离子堆焊层内部存有残余应力,经热处理后能够消除部分残余应力,避免堆焊层的开裂,进而提高工件的综合性能。王赛龙[40] 采用热处理工艺,改善了等离子熔覆层中碳化物分布不均匀及应力集中的问题,研究结果发现,在淬火温度1 150 °C 时,随着回火温度的增加,耐摩擦磨损性能先升后降,在回火温度500 °C处理后熔覆层的摩擦系数最小,磨损失重量最少;而熔覆层的耐腐蚀性能逐渐提升,在回火温度700 °C 处理后熔覆层的耐腐性能最好。DENG H X 等[41] 研究了700 °C 退火处理工艺对等离子堆焊钴基合金的组织和力学性能的影响,研究结果表明,热处理后组织更均匀,生成的Cr23C6 硬质相提高了堆焊层的硬度,堆焊层中的残余应力明显消失。KIM T Y 等[42] 制备了镍基合金涂层,放置在真空处理炉中保温60 min 进行热处理,研究结果表明,涂层在1 100 °C 进行热处理后,在pH 值13 和8 环境下表现出最优的耐腐蚀性能。戴军等[43] 在Q235 钢表面制备了Stellite6 合金涂层,涂层在1 100 °C 保温15 h 后在空气中冷却,研究其组织和性能,结果表明,涂层中由细小的枝晶生长为粗大的树枝晶,另外,热处理的析出强化作用也提高了涂层的硬度。KATSICH C 等[44] 研究了热处理工艺对镍基及铁基堆焊层磨损性能的影响,研究结果表明,在镍基堆焊层中,热处理对堆焊层的影响较小,耐磨性能稍微下降;而在铁基堆焊层中,热处理使组织发生转变,显著地影响了铁基堆焊层的耐磨性能。陈稳[45]采用等离子堆焊技术在热锻模表面制备了镍基碳化钨堆焊层,经退火处理后堆焊层的裂纹敏感性明显降低,WC 颗粒分布也得到改善。在700 °C 退火處理后,花瓣状的枝晶得到细化;在800 °C 退火处理后,组织更均匀,基材和堆焊层之间的结合更好,堆焊层的力学性能得以提高;经过200 次热循环试验后,在800 °C退火处理的堆焊层裂纹最少,抗热疲劳性能最好。

4 等离子堆焊数值模拟

等离子堆焊工艺参数繁多,通常会需要对大量的试验数据进行汇总归纳以确定最优的参数组合,在等离子堆焊过程中还会有高焓、强光及剧烈的化学反应,导致试验观测难度较高,费时费力。而采用数值模拟可以描述等离子堆焊过程中传统观测方法不能监控的现象,对研究等离子堆焊技术有较大的帮助。

刘海华[46] 采用有限元方法,对外加高频磁场作用下的熔池成形机理进行了数值模拟分析,研究结果表明,在施加磁场作用下,最大流速位置由熔池中心变为熔池底部和熔池上表面,并且流速更均匀;此外,附加电磁力和熔池两侧的部分表面张力相抵消,实现了控制熔池成形的目的;通过堆焊试验对仿真结果进行验证分析,发现两者吻合度较好。朱雪伟等[47] 根据热源简化法,模拟铸铁在等离子转移弧加热下的温度场分布,通过分析横截面最高温度的分布曲线规律,进而能够预测铁相的组成,如图5 所示。

刘少奎[48] 研究在347H 不锈钢密封环的表面上堆焊钴基合金,建立了密封环堆焊有限元数值模型,在不同工艺条件下堆焊层的应力场及温度场的分布,对制备大尺寸密封环钴基合金堆焊层采用等离子堆焊的工艺优化及实际生产提供了理论依据。LUGSCHEIDERE 等[49] 对涡轮叶片的等离子堆焊层进行了有限元仿真,对堆焊速度、堆焊粉末和送粉速率等各工艺参数进行了总结分析,并研究了涡轮叶片的热应力分布。杨兴林等[50] 采用ABAQUS 有限元软件,对在排气阀表面上等离子堆焊高强度合金粉末的应力和变形情况进行了数值模拟,研究结果表明,试验结果和UMATHT 程序计算出的残余应力值吻合度较高,残余应力受基材自身的影响较大,基本以焊缝为中心呈对称分布,焊缝的变形量比较小,主要位于焊缝中间位置。

5 等离子堆焊在农机零部件中应用

由于等离子堆焊技术的优越性能和显著特点,其廣泛应用在农业机械行业,最主要应用于耕整机械入土部件和收获机械易损部件上,以提高零部件的耐磨性,延长使用寿命。

郝建军等[51] 采用等离子弧堆焊技术在旋耕刀表面上制备了Fe/WC/CeO2 金属陶瓷复合涂层,如图6 所示。由图6 可知,经过土槽试验和田间试验,结果发现,与65Mn 材质旋耕刀相比,Fe/WC/CeO2 堆焊层旋耕刀的磨损量降低了71%;与Fe/WC 堆焊层旋耕刀相比,Fe/WC/CeO2 堆焊层旋耕刀的磨损量降低了17%;Fe/WC/CeO2 堆焊层具有较好的耐蚀、耐磨和耐冲击的综合性能。

张校珩[52] 采用等离子堆焊技术,在65Mn 果园割草刀片表面上制备了Fe-Cr 合金堆焊层,并进行了微波热处理,割草刀片宏观磨损形貌对比如图7 所示。由图7 可知,带有堆焊层的割草刀片磨损率为普通割草刀片的1/3,使用寿命大约提高了3 倍,展现出了较好的耐磨性能。

邱新伟[53] 采用等离子堆焊技术在犁铲表面上进行堆焊镍基碳化钨耐磨合金粉,堆焊层厚度1.1 mm;等离子堆焊犁铲的平均硬度HRC60.4,而65Mn 犁铲的平均硬度HRC38.36,大大提高了硬度;显微组织观察发现,堆焊层没有明显的孔隙,组织非常致密,基材和堆焊层之间呈现良好的冶金结合;田间试验结果如图8所示,等离子堆焊耐磨犁铲的平均使用寿命比65Mn 犁铲提高了2.58 倍,耐磨性能更好。

韩照坤[54] 采用等离子熔覆工艺,在深松铲尖表面上制备镍基碳化钨复合涂层(Ni60+50%WC),通过方差分析、正交试验和磨损试验,获得制备涂层的最佳工艺参数:工作电流130A、扫描线速度13 cm/min、送粉速率40 g/min,熔覆距离10 mm 和离子气体流量0.8 m3/h;对深松铲以最佳工艺参数制备耐磨涂层,并与传统焊条工艺熔覆的深松铲进行对比,分别进行了田间试验,结果表明,等离子熔覆涂层的深松铲,耐磨性大约提高了2 倍,显著提高了使用寿命。

6 结束语

等离子堆焊技术是一种绿色制造技术,在众多表面处理技术中,性价比高,特别适用于农机零部件表面处理,以增强性能,具有广阔的发展前景,但也面临着巨大的挑战。由于农机零部件需求的性能高端化、尺寸复杂化和材质多元化,对等离子堆焊工艺提出了更高的要求,采用数值模拟技术研究多物理场耦合的应力场和温度场的分布规律,优化等离子堆焊工艺参数,对揭示等离子堆焊层成型机理和提高涂层质量有重要的意义。积极开展等离子堆焊辅助工艺研究,融合多专业进行复合技术开发,解决堆焊层的开裂和气孔等质量问题,提升等离子堆焊技术在农机零部件制造行业的竞争力。

参考文献

张松,张文吉,崔文东,等.马氏体不锈钢等离子堆焊铁基合金组织及磨损性能[J].沈阳工业大学学报,2019,41(2):148-153.

ZHANG Song, ZHANG Wenji, CUI Wendong, et al. Microstructureand wear properties of Fe based alloy deposited on martensitic stainlesssteel with plasma surfacing[J]. Journal of Shenyang University ofTechnology,2019,41(2):148-153.

许可可,陈克选,仇文杰,等.等离子弧增材制造设备与其工艺研究[J].热加工工艺,2017,46(23):221-224.

XU Keke, CHEN Kexuan, QIU Wenjie, et al. Study on equipmentand process of plasma arc additive manufacturing[J]. Hot WorkingTechnology,2017,46(23):221-224.

宋玲玲,马晓磊,郭健,等.65Mn 铁基等离子堆焊层组织及耐磨性能研究[J].铸造技术,2018,39(7):1 528-1 529.

SONG Lingling, MA Xiaolei, GUO Jian, et al. Microstructure andwear resistance of 65Mn based on ferrous composite coating by plasmasurfacing welding[J]. Foundry Technology, 2018, 39( 7) : 1 528-1 529.

VEINTHAL R, SERGEJEV F, ZIKIN A, et al. Abrasive impactwear and surface fatigue wear behaviour of Fe-Cr-C PTA overlays[J].Wear,2013,301(1/2):102-108.

SAHOO A, TRIPATHY S. Development in plasma arc weldingprocess:a review[J].Materials Today:Proceedings,2021,41:363-368.

王宗杰.熔焊方法及設备[6] 物理学[M].北京:机械工业出版社,2007.MOMIN A G,KHATRI B C,SHAH U V,et al.Parameters for claddingusing plasma transfer arc welding:a critical[J].Materials Today:Proceedings,2023,77:614-618.

唐景富.堆焊技术及实例[M].北京:机械工业出版社,2010.

RAJEEV G P,KAMARAJ M,BAKSHI S R.Comparison of micro- structure, dilution and wear behavior of Stellite 21hardfacing on H13steel using cold metal transfer and plasma transferred arc welding processes[J].Surface & Coatings Technology,2019,375:383-394.

KARTSEV S V.Mathematical model of optimization of controlled parametersof the plasma surfacing technological process of wear-resistantcoatings[J].Journal of Machinery Manufacture and Reliability,2020,49(9):823-828.

邓德伟,陈蕊,张洪潮.等离子堆焊技术的现状及发展趋势[J].机械工程学报,2013,49(7):106-112.

DENG Dewei,CHEN Rui,ZHANG Hongchao.Present status and developmenttendency of plasma transferred arc welding[J]. Journal ofMechanical Engineering,2013,49(7):106-112.

邓德伟,刘海英,张林,等.电流对等离子堆焊Fe90 组织与性能的影响[J].材料热处理学报,2017,38(7):138-144.

DENG Dewei,LIU Haiying,ZHANG Lin,et al.Effect of current onmicrostructure and properties of Fe90 alloy overlay coatings deposited byplasma transferred arc welding[J]. Transactions of Materials and HeatTreatment,2017,38(7):138-144.

薛海涛, 王汉清, 靳伟, 等. 等离子弧粉末堆焊工艺参数对T800 堆焊层组织及硬度的影响[J]. 焊接技术, 2017, 46( 3) :6-8.

XUE Haitao, WANG Haiqing, JIN Wei, et al. Effect of plasmapowder surfacing parameters on microstructure and hardness of T800 surfacinglayer[J].Welding Technology,2017,46(3):6-8.

DEUIS R L,YELLUP J M,SUBRAMANIAN C.Metal-matrix compositecoatings by PTA surfacing[J]. Composites Science & Technology,1998,58(2):299-309.

王俊杰,杨军,邹德宁,等.堆焊工艺参数与碳化钨含量对镍基碳化钨涂层性能的影响研究[J].矿冶工程,2020,40( 4):130-134.

WANG Junjie, YANG Jun, ZOU Dening, et al. Influence of surfacingprocess parameters and tungsten carbide content on properties ofnickel-based tungsten carbide coatings[J]. Mining and MetallurgicalEngineering,2020,40(4):130-134.

来佑彬,王冬阳,杨波,等.工艺参数对钴基合金等离子熔覆残余应力的影响[J].表面技术,2019,48(6):314-321.

LAI Youbin,WANG Dongyang,YANG Bo,et al.Influence of processparameter on the residual stress of the co-based alloy plasma cladding[J].Surface Technology,2019,48(6):314-321.

于克东,赵伟,李镇,等.扫描速度对等离子熔覆WC 增强镍基合金涂层组织与耐蚀性的影响[J].焊管,2023,46(3):20-25.

YU Kedong, ZHAO Wei, LI Zhen, et al. Study on influence of thescanning speed on microstructure and corrosion resistance of plasma claddingWC reinforced nickel based alloy coating[J]. Welded Pipe andTube,2023,46(3):20-25.

劉艳,张林杰,张建勋,等.不同工艺参数对高硬度铁粉等离子弧增材熔覆的影响[J].精密成形工程,2020,12(1):14-19.

LIU Yan,ZHANG Linjie,ZHANG Jianxun,et al.Influences of differentprocess parameters on plasma arc cladding of high hardness stainlessiron powder[J].Journal of Netshape Forming Engineering,2020,12(1):14-19.

SIVA K,MURUGAN N,RAGHUPATHY V P.Modelling,analysisand optimisation of weld bead parameters of nickel based overlaydeposited by plasma transferred arc surfacing[J].Archives of Computa-

tional Materials Science and Surface Engineering, 2009, 1( 3) : 174-182.

王仪,刘艳,牛靖,等.35SiMn 钢等离子堆焊不锈钢粉的组织及性能研究[J].精密成形工程,2020,12(1):7-14.

WANG Yi,LIU Yan,NIU Jing,et al.Microstructure and propertiesof 35SiMn steel plasma surfacing welding stainless steel powder[J].Journal of Netshape Forming Engineering,2020,12(1):7-14.

朱凯,阙梅福,朱治愿,等.司太立合金等离子弧堆焊工艺参数对焊层稀释率的影响[J].焊接技术,2014(9):37-40.

ZHU Kai, QUE Meifu, ZHU Zhiyuan, et al. Effect of technologyparameters on rate of dilution of Stellite coating deposited by plasma arcsurfacing[J].Welding Technology,2014(9):37-40.

石端虎,张文波,沙静,等.不同焊接工艺下等离子弧焊堆焊层组织演变研究[J]. 徐州工程学院学报( 自然科学版) , 2018,33(2):47-52.

SHI Duanhu, ZHANG Wenbo, SHA Jing, et al. Research on structureevolution of plasma arc welding layer under different welding process[J]. Journal of Xuzhou Institute of Engineering ( Natural ScienceEdition),2018,33(2):47-52.

刘金生,马跃进,杨杰,等.工艺参数对钻杆接头Fe90 等离子堆焊层组织及性能的影响[J].金属热处理,2016,41( 9):115-118.

LIU Jinsheng, MA Yuejin, YANG Jie, et a1. Effect of processingparameters on microstructure and properties of Fe90 plasma surfacinglayer for drill pipe joint[J].Heat Treatment of Metals,2016,41( 9):115-118.

张洁.等离子熔覆再制造发动机缸盖的组织及性能研究[D].西安:西安理工大学,2019.

ZHANG Jie. Study on microstructure and properties of enginecylinderhead remanufactured by plasma cladding[D]. Xi'an: Xi'an Universityof Technology,2019.

时运,杜晓东,庄鹏程,等.等离子熔覆技术的研究现状及展望[J].表面技术,2019,48(12):23-34.

SHI Yun,DU Xiaodong,ZHUANG Pengcheng,et al.Research anddevelopment trend of plasma cladding technology[J]. Surface Technology,2019,48(12):23-34.

CUI Y, XU C L, HAN Q. Effect of ultrasonic vibration on unmixedzone formation[J].Scripta Materialia,2006,55(11):975-978.

XU Zhiwu,YAN Jiuchun,WU Gaohui,et al.Interface structure andstrength of ultrasonic vibration liquid phase bonded joints ofAl2O3/6061Al composites[J]. Scripta Materialia, 2005, 53( 7) :835-839.

FAN Qingkai, CHEN Chao, FAN Chenglei, et al. Ultrasonic inducesgrain refinement in gas tungsten arc cladding AlCoCrFeNi high-entropyalloy coatings[J]. Materials Science & Engineering: A, 2021,821:141 607.

WU C S, ZHAO C Y, ZHANG C, et a1. Ultrasonic Vibration-AssistedKeyholing Plasma Arc Welding[J]. Welding Journal, 2017,96(8):279-286.

赵晨昱. 超声振动辅助穿孔等离子弧焊工艺及其机理的研究[D].济南:山东大学,2017.

ZHAO Chenyu.Process and mechanism of ultrasonic vibration assistedkeyholing plasma arc welding[D].Jinan:Shandong University,2017.

房宝星.脉冲功[31] 率超声辅助穿孔等离子弧焊接的工艺试验研究[D].济南:山东大学,2021.

FANG Baoxing. Experimental study on keyholing plasma arc weldingassisted by pulsed power ultrasonic vibration[D]. Jinan: ShandongUniversity,2021.

张宁,刘小雯,储杰,等.超声辅助等离子弧堆焊 Ni60AA 涂层相控阵超声检测和性能的研究[J].徐州工程学院学报 (自然科学版),2022,37(3):21-27.

ZHANG Ning,LIU Xiaowen,CHU Jie,et al.Phased array ultrasonictesting and performance of Ni60AA coating by ultrasonic-assistedplasma arc surfacing[J]. Journal of Xuzhou Institute of Technology(Natural Sciences Edition),2022,37(3):21-27.

TSE H C, MAN H C, YUE T M. Effect of electric and magneticfields on plasma control during CO2 laser welding[J].Optics and lasersin engineering,1999,32(1):55-63.

LI Y, ZHANG Y, BI J, et al. Impact of electromagnetic stirringupon weld quality of Al/Ti dissimilar materials resistance spotwelding[J].Materials & Design,2015,83:577-586.

LI M, TAMURA T, OMURA N, et al. Grain refinement ofAZCa912 alloys solidified by an optimized electromagnetic stirring technique[J]. Journal of Materials Processing Technology, 2016, 235:114-120.

丁春輝,艾星宇,刘政军,等.磁场作用下反极性等离子弧铁基耐磨堆焊层组织性能的研究[J]. 热加工工艺, 2019, 19( 11) :56-60.

DING Chunhui, AI Xingyu, LIU Zhengjun, et al. Study on microstructureand properties of anti-polar plasma arc iron-based hardfacinglayer under magnetic field[J].Hot Working Process,2019,19( 11):56-60.

AHMADDAR M, PARVEZ J. A novel strategy to enhance the androidsecurity framework[J].International Journal of Computer Applications,2014,91(8):37-41.

张楠.电磁复合场对熔覆层气孔和 WC 颗粒分布影响研究[D].大连:大连理工大学,2019.

ZHANG Nan.Study on the effect of electromagnetic composite field onthedistribution of pore and WC particles in cladding layer[D]. Dalian:Dalian University of Technology,2019.

SAYFULLIN R N, RAFIKOV I A, PAVLOV A P. Plasma depositionof powder materials in a magnetic field[J].Welding International,2016,30(5):372-377.

王赛龙.热处理对WC 增强等离子熔覆密封层组织性能的影响[D].合肥:合肥工业大学,2022.

WANG Sailong.The effect of heat treatment on the microstructure andproperties of WC enhanced plasma cladding sealing layer[D]. Hefei:Hefei University of Technology,2022.

DENG H X,SHI H J,TSURUOKA S,et al.Influence of heat treatmenton characteristic behavior of Co-based alloy hardfacing coatings depositedby plasma transferred arc welding[J].Key Engineering Materials,2011,462:593-598.

KIM T Y, KIM J D, KIM Y S. Polarization characteristics of heattreatedni-based self-flux alloy coating in alkaline solution[J]. Journalof Power System Engineering,2014,18(2):37-42.

戴军,宋玮琦,张杰,等.热处理对等离子熔覆钴基涂层组织及性能的影响[J].热加工工艺,2015,44(22):194-196.

DAI Jun,SONG Weiqi,ZHANG Jie,et al.Effect of heat treatmenton microstructure and properties of co-based coating by plasmacladding[J].Hot Working Process,2015,44(22):194-196.

KATSICH C, POLAK R. Effect of substrate heat treatment on wearbehavior of Fe- and Ni-based hardfacings[J]. Key Engineering Materials,2016,674:319-324.

陳稳.热处理对等离子堆焊WC 增强镍基覆层组织与热疲劳性能的影响[D].武汉:武汉理工大学,2020.

CHEN Wen.Effect of heat treatment on microstructure and thermal fatigueproperties of WC reinforced Ni-based coatings by PTAW[D].Wuhan:Wuhan University of Technology,2020.

刘海华.薄壁零件等离子堆焊精确成形控制方法研究[D].天津:天津工业大学,2018.

朱雪伟, 王海斗, 刘明, 等. 等离子熔覆数值模拟研究现状[J/OL].材料导报,2023.http://kns.cnki.net/kcms/detail/50.1078.TB.20221110.2159.006.html.

ZHU Xuewei, WANG Haidou, LIU Min, et al. Research status ofnumerical simulation of plasma cladding precesses[J]. Materials Reports,2023.http://kns.cnki.net/kcms/detail/50.1078.TB.20221110.2159.006.html.

刘少奎.等离子弧堆焊温度场应力场模拟及工艺优化[D].天津:河北工业大学,2018.

LIU Shaokui. Numericalsimulation of temperature and stress field andprocessoptimization for plasma arc powder surfacing[D]. Tianjin:Hebei University of Technology,2018.

LUGSCHEIDER E, NICKEL R. Finite element simulation of a coatingformatting on a turbine blade during plasma spraying[J]. Surfaceand Coatings Technology,2003,174:475-481.

杨兴林,何芳,肖裕华,等.排气阀等离子堆焊高强度合金粉末的残余应力与变形有限元分析[J]. 热加工工艺, 2022( 15) :128-131.

YANG Xinglin, HE Fang, XIAO Yuhua, et al. Finite element analysisof residual stress and deformation in plasma surfacing high-strengthalloy powder on exhaust valve[J]. Hot Working Process, 2022( 15) :128-131.

郝建军,占志国,侯俊英,等.旋耕刀Fe/WC/CeO2 等离子堆焊层制备及其组织性能[J].农业工程学报,2021,37(24):1-8.

HAO Jianjun, ZHAN Zhiguo, HOU Junying, et al. Preparation andmicrostructure properties of Fe/WC/CeO2 plasma surfacing layer forrotary blades[J]. Transactions of the Chinese Society of AgriculturalEngineering,2021,37(24):1-8.

张校珩.果园割草机刀片等离子堆焊层组织和耐磨研究[D].保定:河北农业大学,2018.

ZHANG Xiaoheng.Microstructure and wear resistance of plasma surfacingcoatings on orchard mower blades[D]. Baoding: Hebei AgriculturalUniversity,2018.

邱新伟.犁铲耐磨减阻特性分析与试验研究[D].佳木斯:佳木斯大学,2017.

韩照坤.深松铲等离子熔覆镍基复合涂层耐磨性研究[D].保定:河北农业大学,2015.

HAN Zhaokun. Study on wear resistance of deep-shovel with plasmaspraying nickel-based coating[D]. Baoding: Hebei Agricultural University,2015.