树脂包覆石墨含量对铜基复合材料组织和性能的影响

孙振,许永祥, ,朱佳敏,张芊芊,方舟,陈旭斌,方华婵,朱梦真

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 中车戚墅堰机车车辆工艺研究所有限公司,常州 213011)

石墨/铜复合材料具有良好的导电、导热、力学和摩擦性能,被广泛应用在导电、导热、摩擦和电刷材料领域[1-4]。由于铜与石墨不互溶且密度差异极大,通过常规铸造法很难获得均匀的组织,目前多以粉末冶金法制备,即以铜作为基体组元,通过调控摩擦组元和润滑组元的成分和含量来获得所需的摩擦磨损性能。摩擦组元通过增加摩擦过程中的阻力来提高材料的耐磨性能,主要包括W、Fe、SiO2、SiC 和Al2O3等。于潇等[5]发现相比于Al2O3和SiC,铜基体中加入适量SiO2后,摩擦因数减小,但长时间工作后,基体会由于摩擦热作用发生塑性变形,导致材料使用寿命降低。润滑组元是改善材料摩擦性能的关键,石墨作为优质固体润滑剂,是润滑组元的不二选择,但石墨结构强度较低,限制了其在铜基复合材料中的应用与发展[6-9]。

目前,研究者主要通过优化石墨的种类、含量、粒径等提高石墨/铜复合材料的性能[10-15]。ZHANG等[10]采用粒状石墨部分替代片状石墨,发现当两者的质量分数均为5%时,材料的摩擦性能最佳。陈如诗等[11]发现大粒径粒状石墨的加入有利于材料电导率和强度的提高。秦笑等[12]发现以镀铜石墨替代传统石墨,可提高材料的烧结致密度和硬度。虽然高含量的石墨能形成连续的润滑膜,显著改善材料的耐磨性,但低结构强度的石墨受力时变形,与基体严重割裂,导致材料强度和导电性骤降,而且聚集分布的石墨会诱发异常断裂,这都成为了石墨/铜复合材料应用时的致命问题。因此,兼具高强度和耐磨性的新型石墨/铜复合材料的研发,不仅要加强石墨的结构强度,还需要调控石墨的含量与其在基体中的分布。课题组前期研究发现[16],直接将表面未处理的天然鳞片石墨与铜粉混合、压制烧结,石墨团聚且变形严重,铜基体被聚集的石墨隔离,无法形成连续的网状通道。而对石墨表面进行酚醛树脂包覆处理后,不仅可以有效保护石墨在复合材料制备过程中的结构完整性,而且石墨表面的树脂层在烧结过程中分解的还原性气体还可还原铜颗粒表面的氧化层,进而促进铜的扩散烧结,有利于铜基体的烧结致密化。在此基础上,本文进一步研究树脂包覆石墨的加入量对铜基复合材料显微组织、密度、硬度、力学性能和摩擦性能的影响规律,以期制备出性能优异的石墨/铜复合材料,为树脂包覆石墨/铜复合材料的应用提供一定的实验依据。

1 实验

1.1 材料制备

以电解铜粉(北京兴荣源科技有限公司提供,平均粒径为75 μm)、天然鳞片石墨粉(富润达石墨有限公司提供,粒径为50~200 μm)、二氧化硅粉(深圳市海扬粉体科技有限公司提供,平均粒径为100 μm)、酚醛树脂粉末(伯马风帆实业有限公司提供,质量分数>99%)为原料。

首先称取质量比为4∶1 的石墨粉与酚醛树脂粉,将酚醛树脂粉倒入烧杯,并加入适量酒精使其完全溶解形成饱和树脂酒精溶液,接着边搅拌边加入石墨粉,并在80 ℃水浴恒温箱中持续搅拌3.5 h,使石墨均匀分散于树脂酒精溶液中,再将混合溶液放入85 ℃烘箱中干燥24 h。最后将干燥固化的混合块研磨破碎并用筛子过筛,得到粒径约为40 μm的树脂包覆石墨粉。

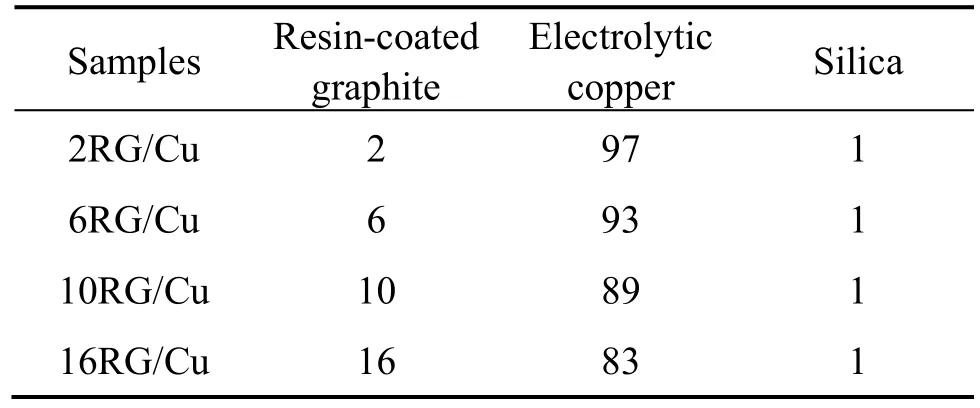

采用粉末冶金加压烧结法制备树脂包覆石墨/铜复合材料,表1 所列为复合材料的原料配比。先按表1 称取原料粉末,再用VH-14V 型混料机对粉末进行混合,转速45 r/min,混料时间8 h。随后采用HJS32-315 型四柱液压机将混合料压制成直径和长度分别为30 mm 和15 mm 的圆柱形压坯,压制压力400 MPa,保压时间15 s。最后采用Z1250 型钟罩式加压烧结炉对压坯进行加压烧结,采用氢气气氛进行保护,升温速率为10 ℃/min,由室温升至180 ℃,保温0.5 h 后再升温至900 ℃保温2 h,升温阶段压力为0.12 MPa,保温阶段压力为0.60 MPa,烧结结束后在0.21 MPa 压力下炉冷至室温,得到树脂包覆石墨质量分数分别为2%、6%、10%和16%的石墨/铜复合材料,分别记为2RG/Cu、6RG/Cu、10RG/Cu、16RG/Cu。

表1 树脂包覆石墨/铜复合材料的成分Table 1 Composition of resin-coated graphite/copper composites (mass fraction, %)

1.2 组织表征与性能测试

采用Quanta FEG 230 型扫描电镜对树脂包覆石墨/铜复合材料的显微组织、剪切断口、摩擦面和磨屑形貌进行观察,结合配备的Finder100 型能谱仪进行成分检测。采用Archimedes 排水法测试材料的表观密度(实际密度)和孔隙率,所用电子天平的精度为0.1 mg。

式中:ρ为试样的表观密度,g/cm3;ρw为水的密度,g/m3;θ为试样的孔隙率,%;m1、m2和m3分别为试样的干重、湿重和浮重,g。

采用D60K 型数字金属电导率测量仪测试石墨/铜复合材料压制面的电导率,每个样品选不同区域测5 个数据取平均值。采用BUEHLER5104 型显微硬度计测试材料压制面的维氏硬度,载荷0.098~0.490 N,保压15 s,每个样品测5 次取平均值。采用Instron3369 型力学实验机测试材料的抗弯强度和剪切强度,弯曲和剪切实验的试样尺寸分别为30mm×8 mm×4 mm 和8 mm×8 mm×10 mm,加载方向垂直于压制面,加载速率为2 mm/min。

采用MMD-3000 型多功能销盘式摩擦磨损实验机测试石墨/铜复合材料的室温摩擦磨损性能。首先将材料加工成直径和长度分别为4.8 mm 和12 mm 的柱状销,选取直径和长度分别为44 mm 和10 mm、牌号为30CrMnSiVA、硬度(HRC)为17 的合金钢作为对偶件。为保证摩擦数据的准确和有效性,实验前对销和对磨盘进行预磨,保证销与对偶件的接触面积在80%以上。实验载荷为10 N,转速200 r/min,试样摩擦面平行于压制面,室温下连续摩擦10 h。采用精度为0.1 mg 的BS210S 型电子分析天平称量销试样摩擦前后的质量,计算质量磨损量。摩擦力经由扭矩传感器输出至计算机中,按照式(3)计算摩擦因数。

式中:μ为摩擦因数;T为摩擦力矩,N∙m;F为销上所加垂直载荷,N;r为试样平均摩擦半径,mm。

2 结果与讨论

2.1 显微组织

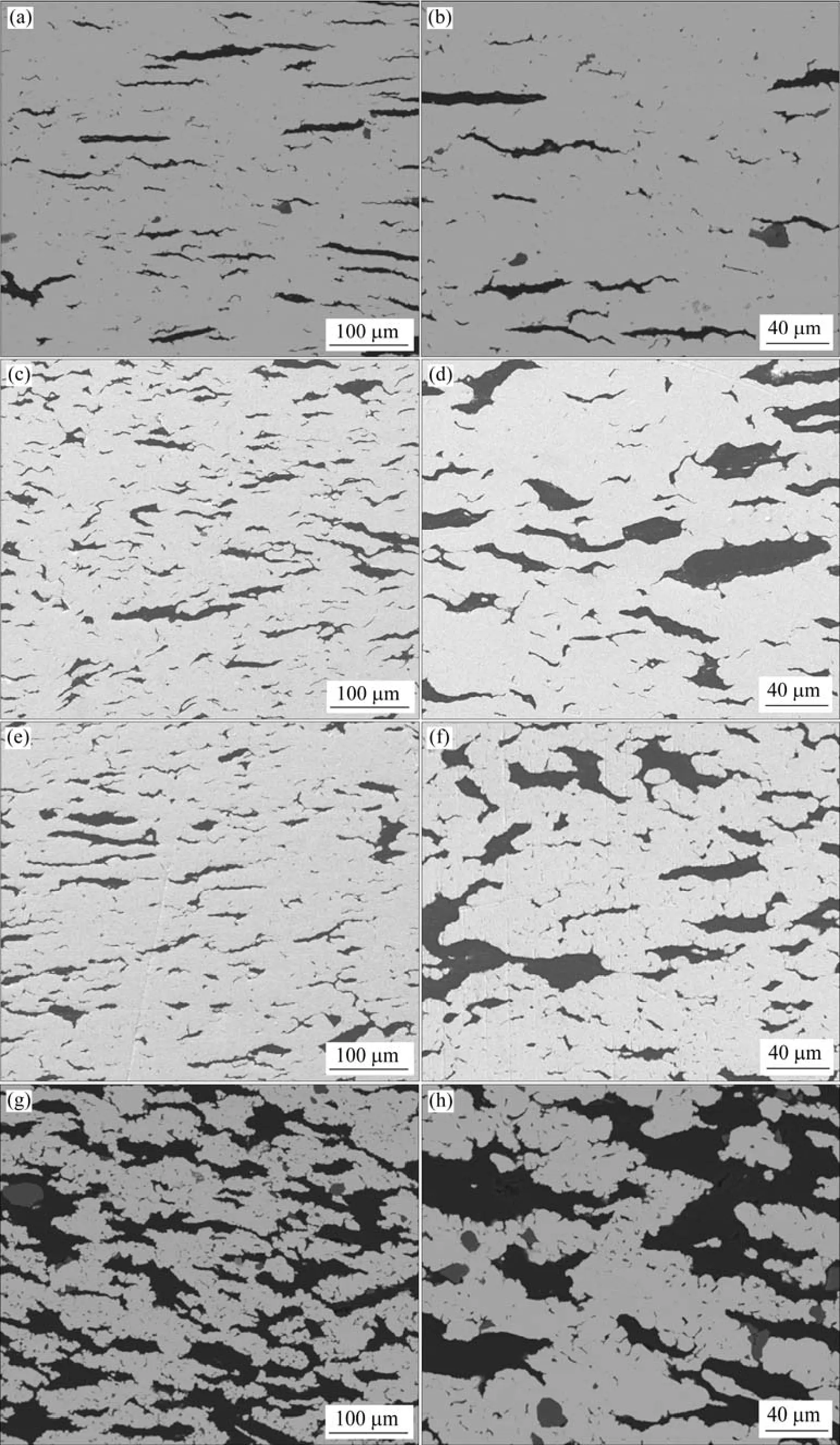

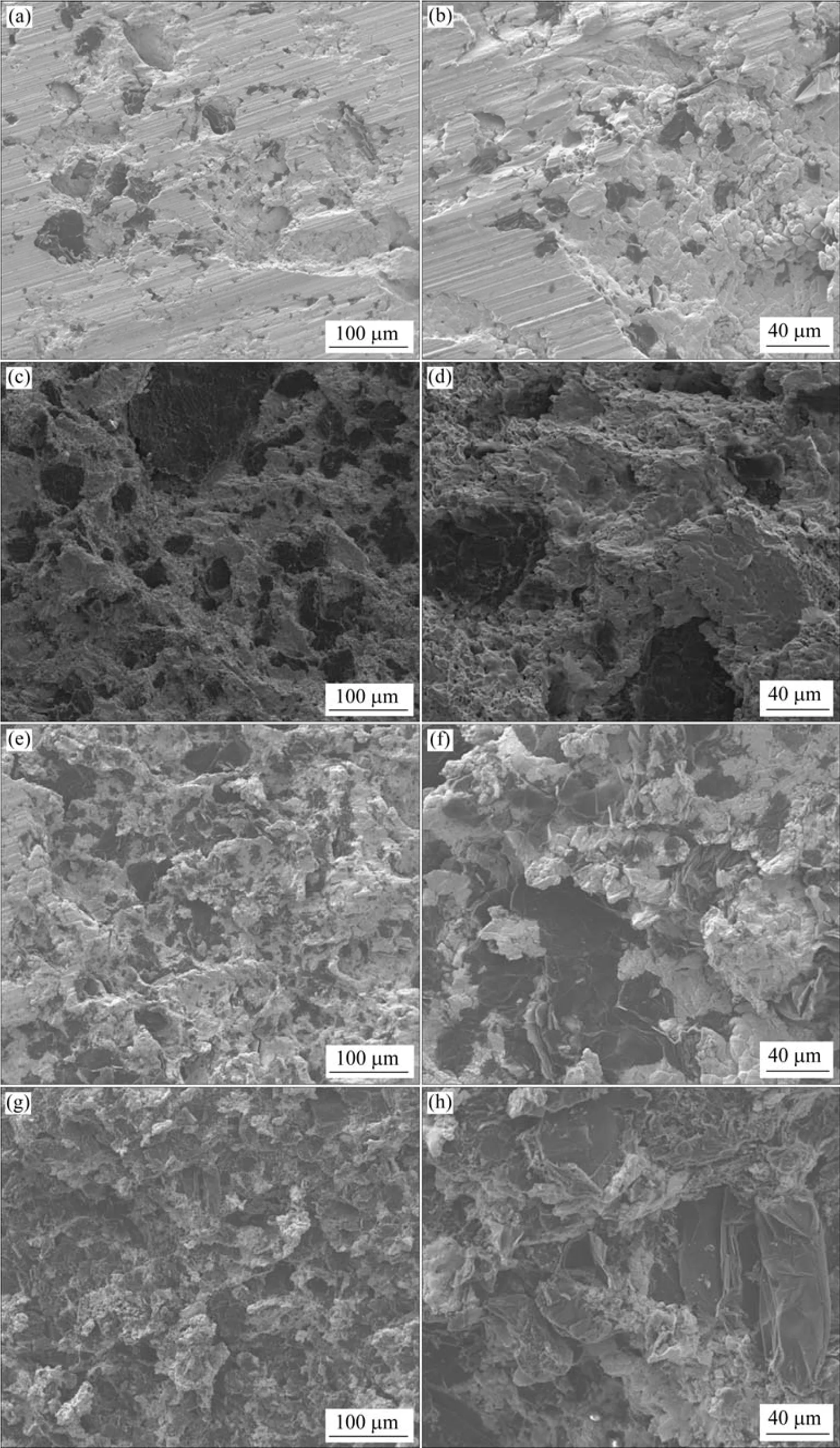

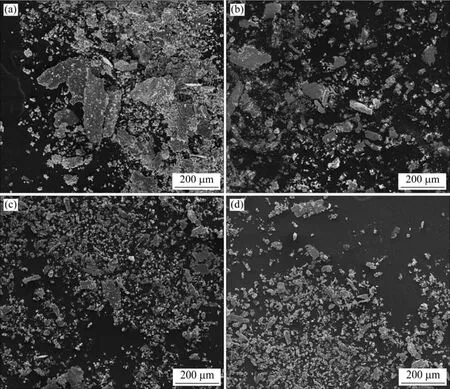

图1 所示为4 种树脂包覆石墨/铜复合材料的SEM 照片。结合能谱分析可知,亮色区域为基体铜,黑色区域为石墨,深灰色区域为SiO2颗粒。由图可知,当w(RG)为2%时,石墨在铜基体中呈离散分布,铜基体连续性好,材料的孔隙较少(见图1(a)、(b))。w(RG)为6%、10%时,部分石墨呈扁平条带状聚集分布,铜基体被隔离成不连续区域,连续性降低(见图1(c)~(f))。w(RG)为16%时,石墨聚集程度更高,铜颗粒边界明显,说明铜颗粒间未产生明显的烧结,部分仍维持颗粒状(见图1(g)、(h)),同时细小石墨相的数量也增多,说明高含量的树脂包覆石墨不仅不利于铜颗粒间的烧结,还会大幅降低铜基体的连续性,导致材料的力学性能变差。石墨在铜基体中的分布由扁平状向团聚状转变,可能与择优取向有关。石墨软质相会在压制压力作用下发生明显的择优取向,大致垂直于压制方向发生变形,平行于压制方向分布。当石墨含量较低时,应力状态干扰较少,这种平行分布更为明显,随石墨含量增加,受力偏转的石墨之间相互影响,择优取向性变差,部分石墨颗粒联结,导致基体中的石墨偏聚。随石墨含量增加,铜颗粒间出现了明显的不致密烧结现象,这可能是由于过量的石墨附着在铜颗粒表面,阻止了铜颗粒的烧结扩散。

图1 4 种树脂包覆石墨/铜复合材料的SEM 形貌Fig.1 SEM morphologies of four kinds of resin-coated graphite/copper composites

2.2 物理和力学性能

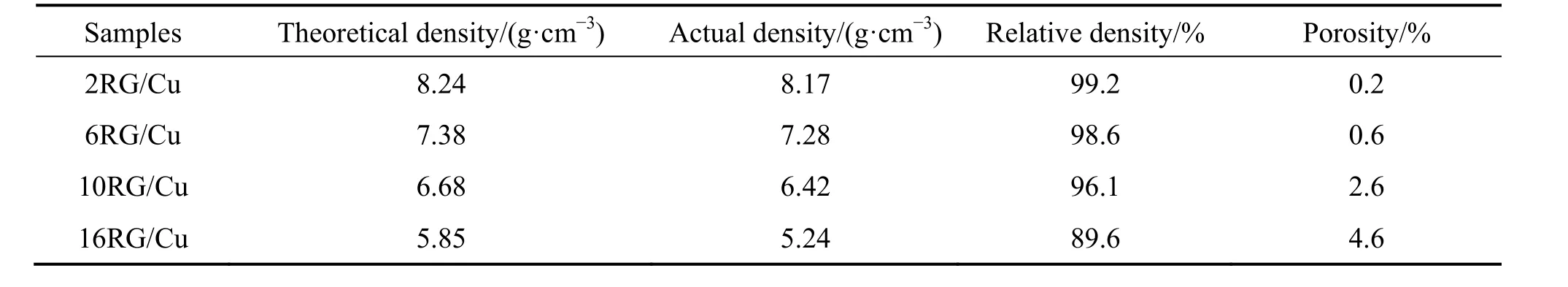

表2 所列为4 种树脂包覆石墨/铜复合材料的密度和孔隙率。由表可知,随树脂包覆石墨含量增加,复合材料的理论、实际和相对密度降低,孔隙率明显提高。当w(RG)由2%增加至16%时,复合材料的实际密度由8.17 g/cm3降低至5.24 g/cm3,降幅达35.9%;相对密度由99.2%降低至89.6%,降幅达9.7%;孔隙率由 0.2%增加至 4.6%,增幅高达2 200%。石墨的密度为2.15 g/cm3,远低于铜的密度(8.96 g/cm3),因此随石墨含量增加,材料的整体密度降低。压制过程中,石墨与铜依靠机械啮合力连接,烧结过程中,两者并不发生反应,且两者的润湿性极差,因此烧结后的C/Cu 界面存在孔隙[17]。随石墨含量增加,C/Cu 界面数量增加,且石墨颗粒间接触的几率增大,形成“架桥效应”,铜颗粒难以及时填充与石墨间的空隙,不利于铜颗粒的烧结致密化,导致材料的孔隙率提高。

表2 4 种树脂包覆石墨/铜复合材料的密度和孔隙率Table 2 Density and porosity of four kinds of resin-coated graphite/copper composites

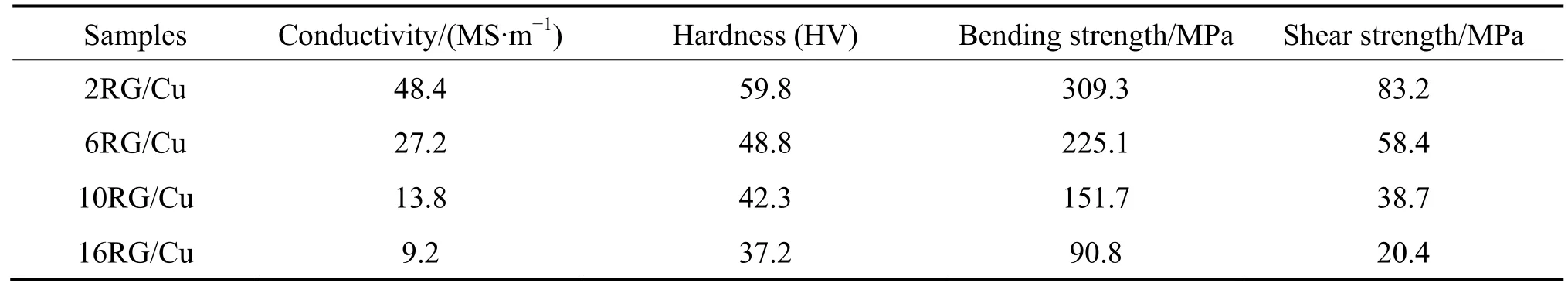

表3 所列为4 种树脂包覆石墨/铜复合材料的电导率、硬度、抗弯强度和剪切强度。由表可知,复合材料的电导率、硬度、抗弯强度和剪切强度均随树脂包覆石墨含量的增加而降低,当w(RG)由2%增加至16%时,复合材料的电导率由48.4 MS/m 降低至9.2 MS/m,降幅达81.0%;显微硬度(HV)由59.8 降低至37.2,降幅达37.8%;抗弯强度由309.3MPa 降低至90.8 MPa,降幅达70.6%;剪切强度由83.2 MPa 降低至20.4 MPa,降幅达75.5%。材料导电性能的恶化与铜颗粒的烧结不致密和铜基体的连续性变差,以及低电导率的石墨数量增多相关。随树脂包覆石墨含量增加,石墨的聚集分布明显增多,加之树脂层与铜之间不润湿,以及石墨粉对铜粉颗粒烧结的阻碍作用,使得复合材料相对密度降低,孔隙增多,铜基体不连续,从而导致导电性差。此外,铜的电导率(57.1 MS/m)远高于石墨的电导率(0.076 9~0.125 0 MS/m),低电导率的石墨含量越多,复合材料的导电性越差。而复合材料硬度和强度的降低不仅与铜基体不连续相关,还与石墨的本征特性和含量相关。由于石墨为软质相,无法承受力的作用,其强度远低于铜,在铜基复合材料中可视为缺陷,即使通过树脂包覆在其表面形成了非晶硬质碳壳层,受到较小外力时,能起到一定的抗变形作用,但该壳层厚度有限,受到较大外力作用时,仍会产生明显变形。而且石墨含量越高,硬度计触头接触试样时更容易打到石墨,导致所测硬度数值低,因此石墨含量的增加明显降低了复合材料的硬度。

表3 4 种树脂包覆石墨/铜复合材料的电导率、硬度、抗弯强度和剪切强度Table 3 Conductivity, hardness, bending strength, and shear strength of four kinds of resin-coated graphite/copper composites

图2 所示为4 种树脂包覆石墨/铜复合材料的剪切断口形貌。w(RG)为2%时,由于石墨含量低且铜在基体中呈连续分布,断裂时铜基体承载,呈现金属的延展变形特征,而石墨受到铜的保护,对外加载荷不敏感,加之低的石墨含量,剪切断口裸露的石墨较少,复合材料断裂方式主要为铜基体的韧性断裂(见图2(a)、(b)),说明树脂包覆石墨含量低的铜基复合材料塑性较好。w(RG)为6%时,材料的断裂形式虽然仍以铜的韧性断裂为主,但裸露的石墨比例提高,铜所占的面积分数减小(见图2(c)、(d))。当w(RG)为10%、16%时,断口处富集大量的石墨,局部石墨出现团聚现象,且石墨明显撕裂(见图2(e)~(h)),说明高含量石墨导致铜基体的连续性明显降低,甚至出现了部分区域铜颗粒未烧结的现象,加之石墨聚集,导致材料中孔隙增多,石墨/铜弱界面成为断裂的裂纹源。当外力作用时,高含量的石墨相承载,在其片层方向受到剪切应力作用,与铜基体发生明显的剥离及断裂,且剪切断裂沿着石墨及石墨/铜弱界面起源并扩展,裂纹不断联结,最终导致断裂。说明不断增多的石墨严重降低了基体的连续性,使材料断裂形式由韧性断裂逐渐向脆性断裂转变,对应于表3 中石墨/铜复合材料强度的降低。

图2 4 种树脂包覆石墨/铜复合材料的剪切断口SEM 形貌Fig.2 Shear fracture SEM morphologies of four kinds of resin-coated graphite/copper composites

2.3 摩擦磨损性能

2.3.1 摩擦因数和磨损量

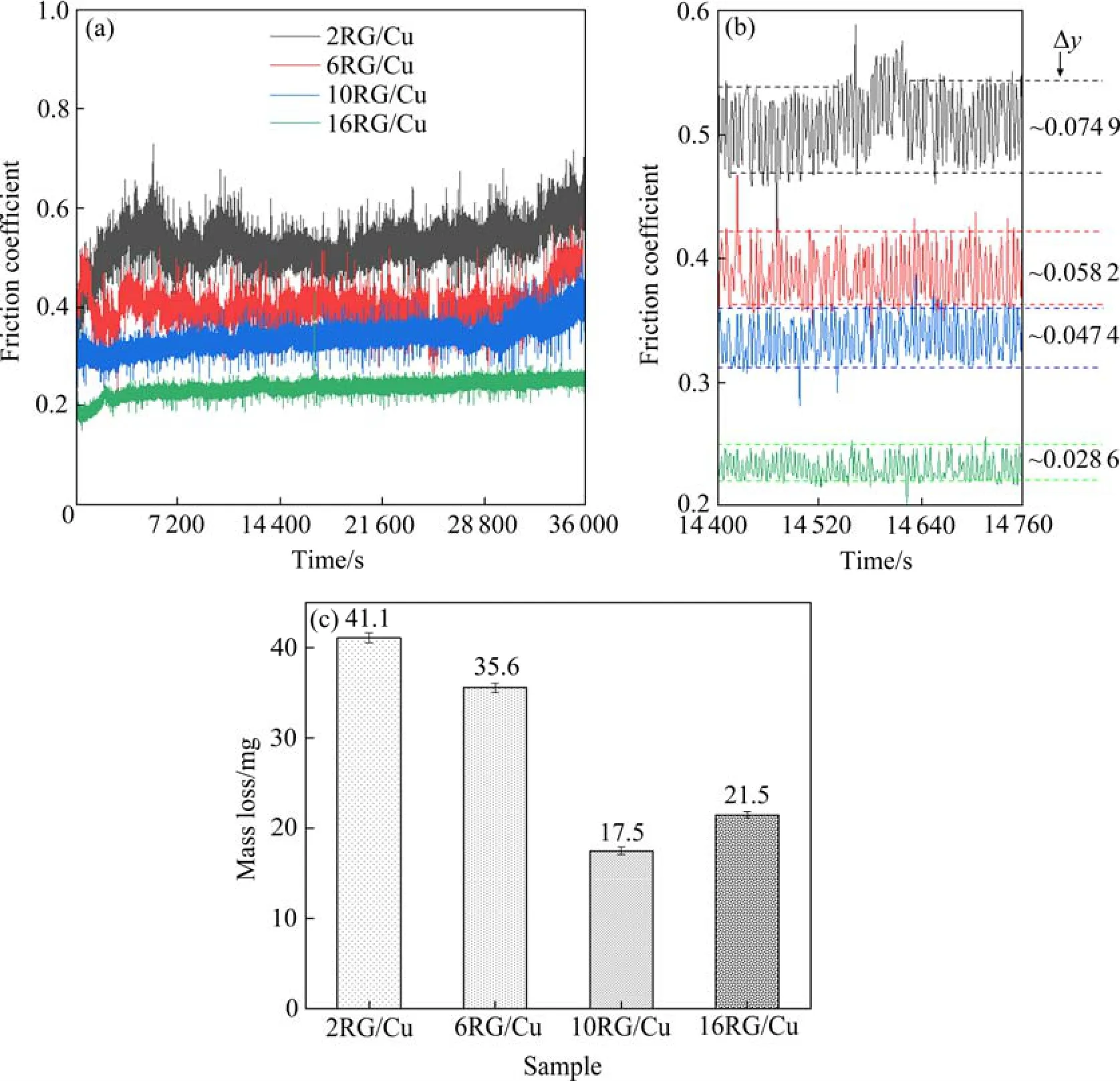

图3(a)和(b)所示为4种树脂包覆石墨/铜复合材料的摩擦因数曲线。由图可知,2RG/Cu、6RG/Cu、10RG/Cu 和16RG/ Cu 材料的摩擦因数分别为0.51、0.39、0.32 和0.23,摩擦因数的波动幅度Δy依次是0.074 9、0.058 2、0.047 4 和0.028 6。w(RG)为2 %时,材料的摩擦因数最高,摩擦稳定阶段摩擦因数波动幅度最大,总体摩擦稳定性较差;当w(RG)为6%和10%时,材料的摩擦因数有所降低,稳定阶段摩擦因数波动幅度减小,摩擦稳定性改善。w(RG)为2%、6%和10%时,复合材料的摩擦因数曲线均先经历了波动阶段,即在摩擦前期逐渐形成润滑膜,而后进入平稳阶段,最后均进入上升阶段。当w(RG)为16%时,材料的摩擦因数整体较为稳定,未出现后期上升的情况,且摩擦因数及其波动幅度最小,摩擦性能相对较优。综上所述,随树脂包覆石墨含量增加,摩擦因数降低,摩擦稳定性显著提高,复合材料的摩擦性能明显改善。

图3 4 种树脂包覆石墨/铜复合材料的摩擦因数曲线和摩擦10 h 后的磨损量Fig.3 Friction coefficient curves (a)-(b) and mass loss (c) after friction 10 h of four kinds of resin-coated graphite/copper composites

图3(c)所示为4 种树脂包覆石墨/铜复合材料的磨损量。由图可知,摩擦10 h 后,2RG/Cu、6RG/Cu、10RG/Cu 和16RG/Cu 材料的磨损量分别为41.1、35.6、17.5 和21.5 mg,表明随树脂包覆石墨含量增加,磨损量先减小后增大,这可能是由于石墨与铜的界面结合较弱,容易在外力作用下分离,当石墨含量较低(w(RG)为2%)时,少量的石墨不足以形成连续的润滑膜,复合材料对对磨盘的摩擦力较大,金属间的黏着磨损严重,导致摩擦因数较高,磨损量很大。w(RG)为6%和10%时,石墨润滑膜覆盖率变大,润滑效果一定程度改善,从而减小了材料的磨损量。当w(RG)为16%时,足量的石墨在摩擦面形成了连续的润滑膜,并且伴随着摩擦进行,内部的石墨在摩擦产生的剪切力作用下不断被挤出,有效阻碍了黏着磨损,使得摩擦因数大幅降低,但是高石墨含量导致材料的力学性能变差,存在更多石墨/铜弱界面,导致在摩擦过程中,伴随着石墨的挤出,石墨/铜基体也同时发生破损、剥落,从而造成材料的磨损量较w(RG)为10%时增大。马刘洋等[18]通过摩擦特性模拟统计发现了类似的趋势,即随石墨含量增加,向摩擦面转移的石墨颗粒数量增加,添加适量的石墨可以有效减小材料的磨损量,但石墨含量过多时,磨损量反而因强度降低而增大。

2.3.2 摩擦面形貌

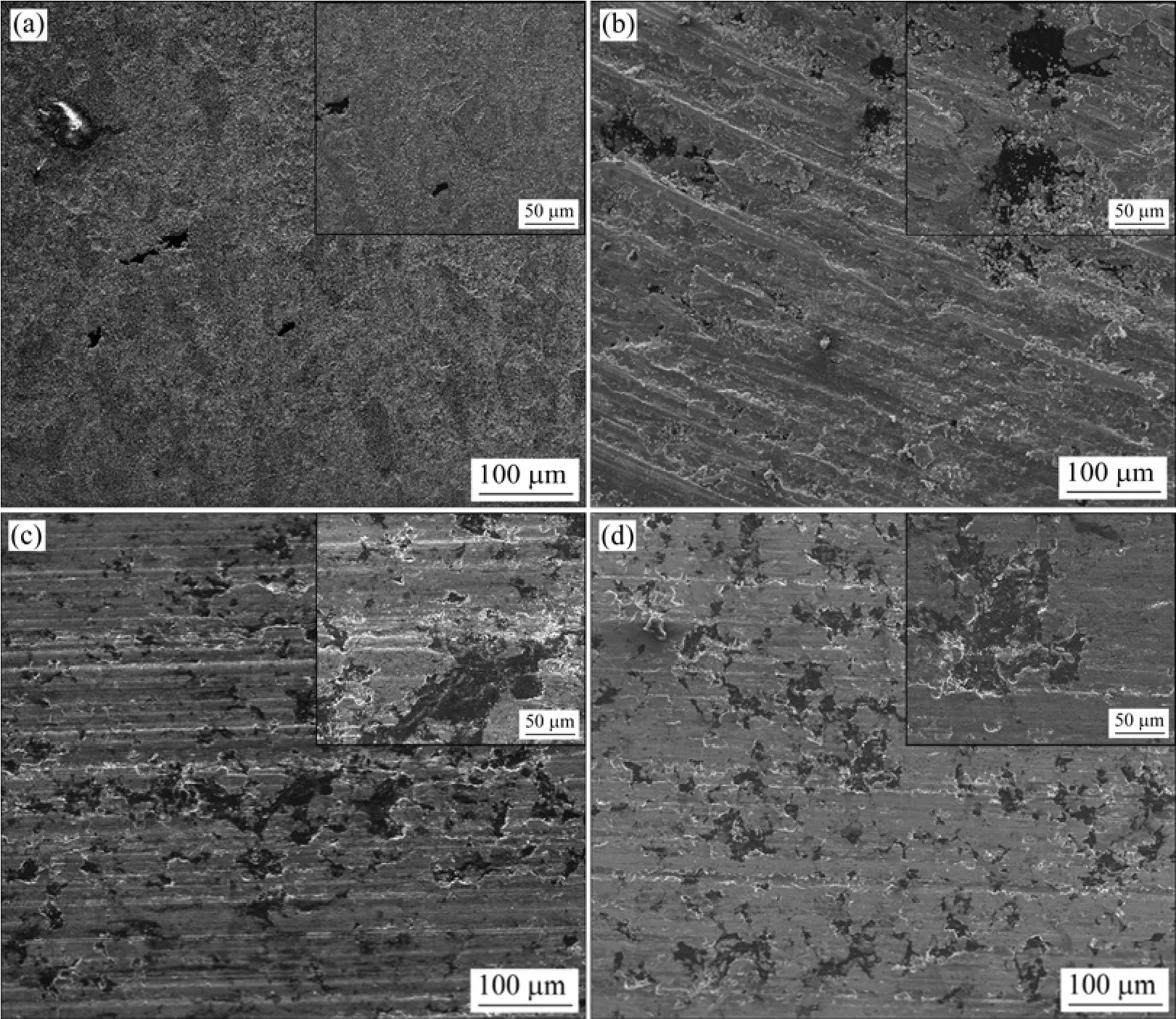

图4 所示为4 种树脂包覆石墨/铜复合材料摩擦10 h 后的表面形貌。由图4(a)可知,当w(RG) 为2%时,材料摩擦表面较为粗糙,存在较平的摩擦平台和很多剥落坑,外观呈现出不规则的岛状结构,在剥落坑底部存在少量石墨(黑色区域)和大量颗粒状磨屑(白色区域),表现为剥层磨损和磨粒磨损。通过对摩擦平台和剥落坑进行EDS 分析可知,摩擦表面w(C)为3%~5%、w(O)为17%~18%、w(Fe)为0.7%~0.8 %、w(Cu)为76%~80%。依附在摩擦平台和剥落坑的石墨起到润滑减摩的作用,部分摩擦表面平整光滑,局部区域有撕裂,少量铁元素的存在表明铜基体和对磨盘之间存在黏着磨损,氧元素的存在则说明摩擦过程还伴随氧化磨损。由图4(b)、(c)可知,当w(RG)为6%、10%时,材料的摩擦表面较为平坦,更多石墨裸露,石墨在摩擦面形成更完整的润滑膜,材料的摩擦因数降低,摩擦稳定性提高,但高含量的石墨极大地削弱了铜基体的力学性能,所以复合材料表面留下很多犁沟。由图4(d)可知,当w(RG)为16%时,材料的摩擦表面最为光滑平整,摩擦性能最好,梨沟最少。但放大观察发现局部石墨剥落形成凹槽,且凹槽里富集大量磨屑,同时靠近石墨的铜基体在应力的作用下也发生脱落,导致材料的磨损量增大。此时,摩擦表面w(Fe)降低至0.2%~0.3%,w(C)大幅提高至20%~24%,表明更多石墨形成完整的润滑膜,包覆在复合材料摩擦表面,有效地减少复合材料和对磨盘间的黏着磨损,因而摩擦表面最为平滑。

图4 4 种树脂包覆石墨/铜复合材料摩擦10 h 后的表面SEM 形貌Fig.4 Surfacial SEM morphologies of resin-coated graphite/copper composites after 10 h friction

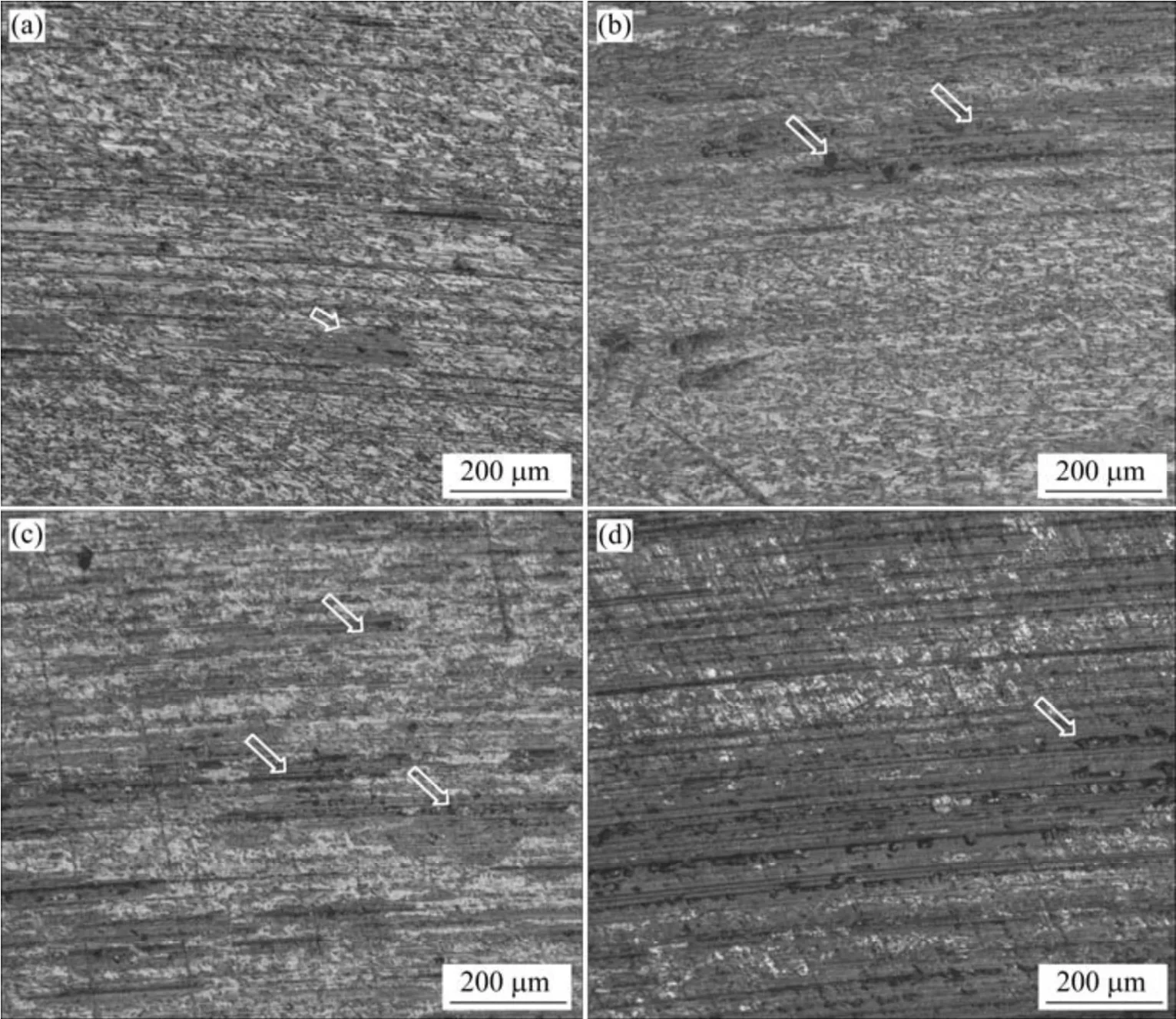

图5 所示为对磨盘经4 种树脂包覆石墨/铜复合材料摩擦10 h 后的表面形貌,箭头所指为从复合材料转移的石墨。由图可知,树脂包覆石墨含量越低,对磨盘黏着的石墨越少,对磨盘表面产生的划痕越多且越深,表面粗糙度越高,表现为典型的黏着磨损。随树脂包覆石墨含量增加,对磨盘表面黏附的石墨增多,可以有效地减少黏着磨损,对磨盘表面产生的划痕减少且变浅。

图5 对磨盘经4 种树脂包覆石墨/铜复合材料摩擦10 h 后的表面SEM 形貌Fig.5 Surfacial SEM morphologies of discs after 10 h friction with four kinds of resin-coated graphite/copper composites

2.3.3 磨屑形貌

图6 所示为4 种树脂包覆石墨/铜复合材料摩擦10 h 后所形成磨屑的形貌。当w(RG)为2%时,产生了部分颗粒尺寸较大的片状磨屑,以及许多细碎的磨屑(见图6(a))。随树脂包覆石墨含量增加,磨屑尺寸明显减小,w(RG)为16%时,磨屑颗粒尺寸最小(见图6(d))。磨屑数量和尺寸的差异与石墨含量,以及铜基体的连续性密切相关。石墨含量低时,铜基体连续,摩擦时连续的铜基体受到较大的摩擦切应力,以及石墨的分割作用,优先从石墨处和石墨/铜弱界面处发生块状剥落,且摩擦面含有的石墨相对较少,复合材料和对磨盘发生黏着磨损,因此剥落的铜屑尺寸较大。随石墨含量增加,材料的自润滑性能改善,且连续铜基体面积减小,受力剥落时形成的块状铜屑尺寸较小。

图6 4 种树脂包覆石墨/铜复合材料摩擦10 h 后磨屑的SEM 形貌Fig.6 SEM morphologies of wear debris of four kinds of resin-coated graphite/copper composites after 10 h friction

3 结论

1) 当树脂包覆石墨含量较少时,石墨在铜基体中分布相对均匀,铜基体连续性较好;随含量增加,石墨呈现聚集状态,不利于石墨分布的均匀性和复合材料的烧结致密。

2) 随树脂包覆石墨含量增加,铜基复合材料的密度、电导率、硬度和剪切强度降低,孔隙率提高。

3)w(RG)为2%、6%和10%时,复合材料的摩擦曲线均经历了前期“波动”,中间趋于稳定,最后出现“尾翘”,即摩擦因数上升。而当w(RG)为16%时,复合材料摩擦性能最优,具有最低的摩擦因数(0.23),摩擦因数波动最小,磨损量较小,可作为理想的电刷材料。