SiC 浆料的流变性能及多孔陶瓷的直写成型

王小锋 ,刘子瑞,周红莉,彭翔,王日初,曾婧

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 粉末冶金国家重点实验室,长沙 410083;3. 中南大学 冶金与环境学院,长沙 410083)

SiC 陶瓷具有优异的力学、耐腐蚀、耐高温及抗氧化性能[1-3],而多孔SiC 陶瓷不仅具有SiC 陶瓷固有的优良特性,还具有透气性好、密度小、孔隙率高、比表面积大等特点,被广泛应用于冶金、化工、环保等领域[4-6]。多孔SiC 陶瓷的常规制备方法有颗粒堆积烧结法[7]、添加造孔剂法[8]、生物模板法[9]、有机泡沫浸渍法[10]等,通常需要借助模具进行辅助成形,并且难以对孔隙结构与尺寸进行精准调控,也无法实现复杂孔隙结构多孔SiC 陶瓷零部件的制造。3D 打印技术,又称增材制造技术,是一种根据预先设计好的模型,按照逐层制造的方式,制备复杂形状构件的方法[11]。相较于传统制备方法,3D 打印技术制备多孔陶瓷时材料利用率高,无需模具辅助,同时还能实现对孔隙结构的灵活设计[10]。目前,用于制造多孔陶瓷的3D 打印技术主要有激光选区烧结(selective laser sintering, SLS)和直写成型(direct-ink writing, DIW)等[12-14]。其中,直写成型技术因材料兼容性强、设备构造简单、工艺简单、成形的孔隙尺寸跨度大,既可通过路径设计实现毫米级孔隙的成形,也可在打印细丝中形成纳米级的孔隙[15],而成为最有可能实现量产的陶瓷制造方法之一,已用于Al2O3、TiO2和SiC 等多孔陶瓷的制备[14,16-17]。用于直写成型的浆料需具有剪切变稀行为,同时在低剪切应力下还应具有足够高的剪切弹性模量[18]。而浆料的流变性能与分散剂的种类及添加量、pH 值、固相体积分数、增稠剂等因素密切相关[19]。较高的固相体积分数不仅能提高浆料的稳定性和颗粒之间的相互作用,确保打印结构的完整性,还能降低样品的干燥收缩率,故所配制的浆料应在可打印的前提下具有尽可能高的固相体积分数[20]。目前多孔SiC 陶瓷浆料的固相体积分数多在55%及以下[14,19]。基于此,本文主要研究分散剂种类和含量、pH 值、固相体积分数以及增稠剂对SiC 浆料流变性能的影响,配制固相体积分数为60%的SiC 浆料,并用其制备孔隙结构及尺寸可控的三维多孔结构SiC 陶瓷。

1 实验

1.1 原材料

所用SiC 粉末(D50=10 μm)购自潍坊凯华碳化硅微粉有限公司。采用8 种聚合物作为分散剂:相对分子质量为5 000,质量分数为50%的聚丙烯酸(polyacrylic acid, PAA,上海阿拉丁生化科技有限公司);相对分子质量分别为600 和10 000,质量分数为99%的2 种聚乙烯亚胺(polyethyleneimine, PEI,上海阿拉丁生化科技有限公司);相对分子质量分别为1 000、6 000 和10 000,质量分数为99%的3 种聚乙二醇(polyethylene glycol, PEG,国药集团化学试剂有限公司);相对分子质量为58 000 的聚乙烯吡咯烷酮(polyvinyl pyrrolidone, PVP,上海麦克林生化科技有限公司);四甲基氢氧化铵(TMAH,上海麦克林生化科技有限公司)。使用氨水(致远化学试剂有限公司)调节浆料pH 值。增稠剂为甲基纤维素(MC,型号为M20,国药集团化学试剂有限公司)。去离子水为实验室自制。

1.2 沉降实验

通过沉降实验评估浆料的稳定性[19]。向SiC 浆料(固相体积分数为2%)中添加不同种类的分散剂,用氨水调节pH 值至大于10 后,使用行星搅拌仪将浆料球磨10 min,再将浆料装入10 mL 带刻度的量筒内,密封量筒且每隔10 min 记录一次浆料的悬浮高度。

1.3 SiC 浆料的配制

将分散剂与去离子水按比例混合后,加入氨水调节pH 值至目标值。然后根据目标固相体积分数,取定量SiC 粉末加入溶液中,并将预混液放入行星搅拌仪进行搅拌,使SiC 粉末均匀分散。最后,加入增稠剂MC 调节浆料的剪切弹性模量和黏度,以满足直写成型的要求。

1.4 直写成型及后处理

使用Hyrel 3D 打印机进行直写成型。喷嘴直径为0.85 mm,打印移动速度为4 mm/s,挤出压力为68 Pa。在相对湿度为70%的室温环境下对直写成型所得坯体进行干燥。

1.5 结构与性能表征

使用AR2000EX 平板型旋转流变仪测定浆料于恒温下的流变性能。使用KH-7700 三维数字显微镜获取所打印的三维多孔结构的局部放大图,以分析界面结合情况。通过Quanta-200 扫描电子显微镜观察坯体中SiC 颗粒的形貌,以及表征坯体的微观结构。

2 结果与讨论

2.1 分散剂对SiC 浆料流变性能的影响

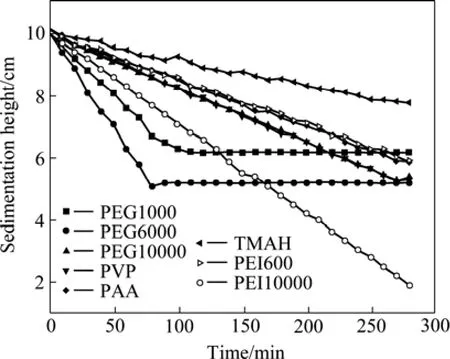

水中SiC 颗粒的分散是絮凝过程与分散过程相互制衡的结果[20]。若未添加分散剂,颗粒间的静电斥力不足以克服颗粒重力以及颗粒间的范德华力,浆料易发生沉降。添加分散剂后,SiC 颗粒的表面性质因为分散剂的吸附而发生改变,颗粒与颗粒之间、颗粒与溶剂之间的相互作用受到影响,使得颗粒在相互吸引的过程中受到足够的阻力而实现分散的效果[21-23]。为选择合适的分散剂,对添加不同分散剂的SiC 浆料进行沉降实验。图1 所示为添加不同分散剂的SiC 浆料的沉降高度变化情况。其中添加PEG1000 和PEG6000 的SiC 浆料沉降最快,在5 cm 左右保持稳定的沉降高度,而添加TMAH的浆料沉降最慢,沉降高度最高,表现出最优的分散性能。因此,本文选择TMAH 作为SiC 浆料的分散剂。

图1 分散剂的种类对SiC 浆料沉降高度的影响Fig.1 Effect of dispersant type on the sedimentation height of SiC slurry

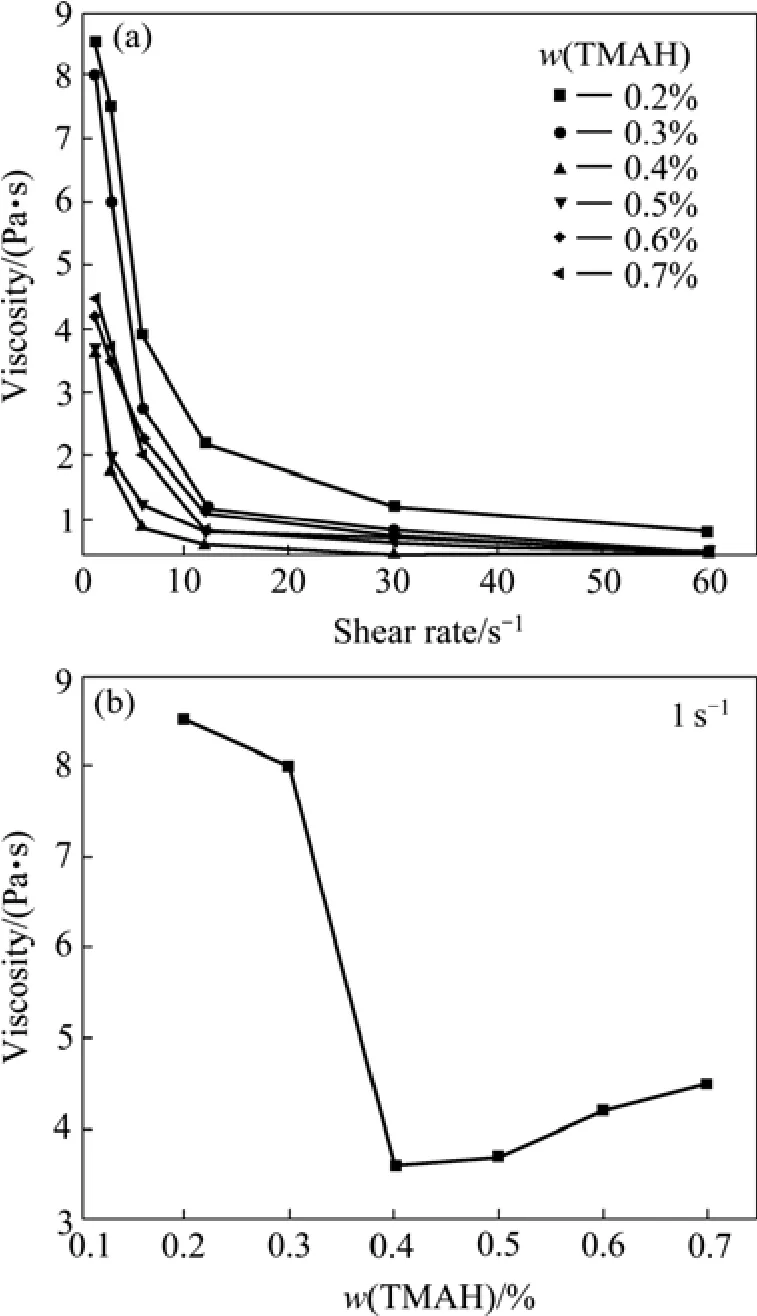

通过流变测试进一步研究TMAH 含量对SiC浆料流变性能的影响。图2(a)所示为不同TMAH 含量SiC 浆料在0~60 s-1剪切速率下黏度的变化。所有浆料均表现出剪切变稀行为,且低剪切速率下浆料的黏度随TMAH 含量的增加呈现出先减小后增大的趋势。图2(b)所示为剪切速率为1 s-1时,TMAH含量对浆料黏度的影响,w(TMAH)为0.4%时,浆料黏度最小。这是因为在分散剂用量接近或达到饱和吸附量时,浆料黏度最小,并且分散效果相对稳定。在此之前,分散剂在颗粒表面覆盖不完全,导致不同部位所带电荷不同,影响分散效果[24]。若继续增加分散剂用量,TMAH 在溶液中电离会显著增大离子浓度,导致双电层厚度变薄,浆料黏度增大[19]。因此,TMAH 的最佳含量为0.4%(质量分数)。

图2 剪切速率和TMAH 含量对SiC 浆料黏度的影响Fig.2 Effects of shear rate and TMAH content on the viscosity of SiC slurry

2.2 pH 值对SiC 浆料流变性能的影响

未添加分散剂时,SiC 粉末表面形成的氧化层(SiO2)会发生水解,生成呈现电中性的硅醇(Si—OH)。Si—OH 在酸性条件下带正电荷,在碱性条件下带负电荷。当粉末带有足量的正电荷或负电荷,Zeta 电位的绝对值足够大时,即可利用静电作用完成对粉末的分散。由于Si—OH 的存在,水相分散体系中SiC 粉末在酸性条件下带正电,在碱性条件下带负电,故朝酸性或碱性方向调节pH 值均能实现SiC 粉末的分散[19]。本文选择朝碱性方向改性,使粉末带负电。图3 所示为不同pH 值SiC 浆料在0~60 s-1剪切速率下黏度的变化。从图看出,不同pH 值浆料均表现出剪切变稀行为,且浆料在低剪切速率下的黏度随pH 值的增大表现出先增大后减小的趋势,pH 值为11 时,浆料黏度最小。TMAH为一种有机分散剂,碱性条件下解离产生OH-,作用在SiC 表面,促进SiC 表面Si—OH 基团的解离,形成Si—O-,诱导SiC 表面带更多负电荷,从而使得SiC 电位增加到最大值[19]。忽略分散剂之间的静电作用,颗粒之间的静电力起主导作用,从而使得SiC 的分散趋于稳定。当pH 值>10 时,TMAH 解离度达到最大,其对SiC 的分散效果也达到最佳。因此,对于10 μm 的SiC 粉末,使用TMAH 作为分散剂时,调节pH 值至10 以上,分散效果最好。

图3 剪切速率对不同pH 值SiC 浆料黏度的影响Fig.3 Effect of shear rate on the viscosity of SiC slurry with different pH values

2.3 固相体积分数对SiC 浆料流变性能的影响

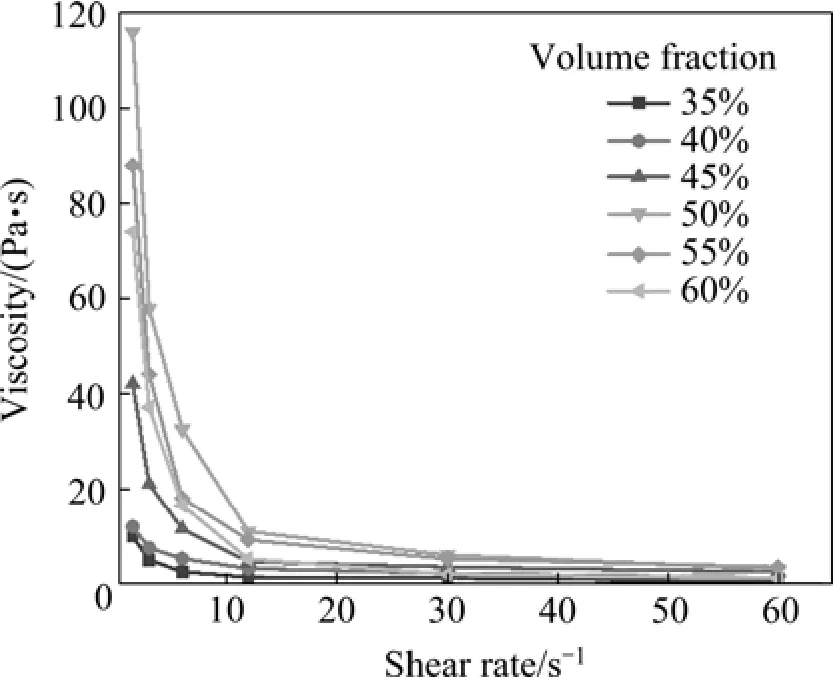

图4 所示为不同固相体积分数SiC 浆料在0~60 s-1剪切速率下黏度的变化。从图看出,SiC 浆料采用质量分数为0.4%的TMAH 作为分散剂,且pH值>10 时,能达到的最大固相体积分数为60%。此外,浆料在低剪切速率下(1 s-1)的黏度随固相体积分数的增大呈现先增大后减小的趋势,在固相体积分数为50%时达到最大值,约120 Pa·s。这是因为固体含量未达到最大固相体积分数时,颗粒间没有很紧密的堆积,即颗粒之间还存在较大的孔隙,填充这些孔隙需要更多液体,致使可流动的液体含量减少,从而导致浆料黏度增大。

图4 剪切速率对不同固相体积分数SiC 浆料黏度的影响Fig.4 Effect of shear rate on the viscosity of SiC slurry with different solid phase volume fractions

2.4 MC 对SiC 浆料流变性能的影响

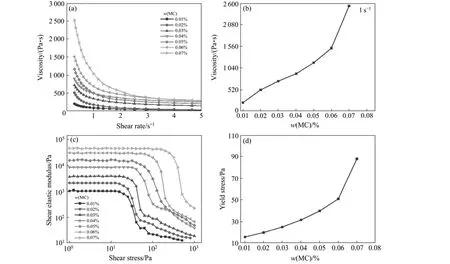

为了便于挤出,直写成型用浆料在高剪切应力下应具有较低的屈服应力,在低剪切应力下应具备较大的剪切弹性模量,以维持所打印出的形状[18]。MC 是一种非离子纤维素醚,具有优良的分散性、黏结性、增稠性、乳化性和成膜性。在氢键的作用下,MC 可与水分子形成体积较大的聚合物,从而阻碍浆料中的颗粒运动,提高体系的黏度[25]。选择MC 作为增稠剂,以提高浆料在低剪切应力下的剪切弹性模量。图5 所示为SiC 浆料的流变性能。从图5(a)可见,不同MC 含量的浆料均表现出剪切变稀行为。从图5(b)看出,在低剪切速率(1 s-1)下,SiC 浆料的黏度随MC 含量的增加而增大。图5(c)中可见,不同MC 含量浆料的屈服应力不同,图5(d)则表明随MC 含量增加,浆料屈服应力不断增大,且当w(MC)为0.06%时,浆料屈服应力的增大速率突然变大。故SiC 浆料的最佳MC 含量为0.06%。

图5 SiC 浆料的流变性能Fig.5 Rheological properties of SiC slurry

综上可知,优化的10 μm 可打印SiC 浆料为:添加质量分数0.4%的TMAH,固相体积分数为60%,pH 值>10,添加质量分数0.06%的MC。采用该浆料进行直写成型,制备三维多孔结构SiC陶瓷。

2.5 直写成型及结构表征

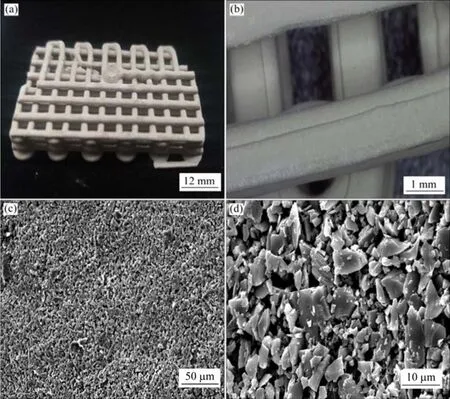

图6 所示为直写成型SiC 陶瓷样品的形貌。由图6(a)可知,SiC 浆料挤出后保持完好的线形流体形状,在水平面上具有较好的打印稳定性。孔隙排列整齐紧密且大小基本一致,误差在±0.05 mm 之内。如局部放大图(图6(b))所示,由于浆料制备过程中气泡未完全除去,在坯体的最上层出现了断口和SiC 浆料堆积。纵向层状结构中,层与层之间具有明显的界线,且SiC 线形流体具有良好的剪切弹性模量和较高的刚度,在保持了打印初始形状的同时,桥接路径上无任何弯曲或坍塌趋势。干燥后样品的SEM 照片如图6(c)和(d)所示,样品表面较为平整,颗粒排列较为紧密。

图6 SiC 陶瓷样品的三维数字显微镜图及SEM 图Fig.6 Three-dimensional digital microscope images (a)-(b) and SEM images (c)-(d) of SiC ceramic sample

3 结论

1) 在低剪切速率下,浆料的黏度随分散剂TMAH 含量的增加呈先减小后增大的趋势;体系的pH 值会影响分散剂的分散效果;低剪切速率(1 s-1)下浆料的黏度随固相体积分数的增大先增大后减小;浆料黏度随增稠剂MC 含量的增加而增大。

2) 优化后浆料:分散剂TMAH 质量分数为0.4%,pH 值>10,SiC 固相体积分数60%,增稠剂MC 质量分数为0.06%。

3) 直写成型SiC 陶瓷样品的三维多孔结构基本完整,孔隙排列整齐紧密且大小基本一致。SiC线形流体保持了初始的打印形状,在桥接路径上无任何弯曲或坍塌趋势。