预应力箱梁在高铁站房工程中的应用方法及效果分析

敬 斌

(四川铁科建设监理有限公司,四川 成都 611730)

0 引言

随着高铁站房建筑技术的不断发展,预应力技术在高铁站房项目建设中的应用越发广泛,其中预应力箱梁技术就是典型代表之一。预应力箱梁是一种空心矩形截面的梁体,通过施加预先设计的拉应力,使梁体具备更强的抗弯能力、抗剪能力,在高铁站房中应用可以有效提高站房结构的稳定性和安全性。为更加广泛地推广该技术开展实践性研究,本文结合案例工程,就预应力箱梁在高铁站房工程中的应用方法进行介绍,并对应用效果进行分析。

1 工程概况

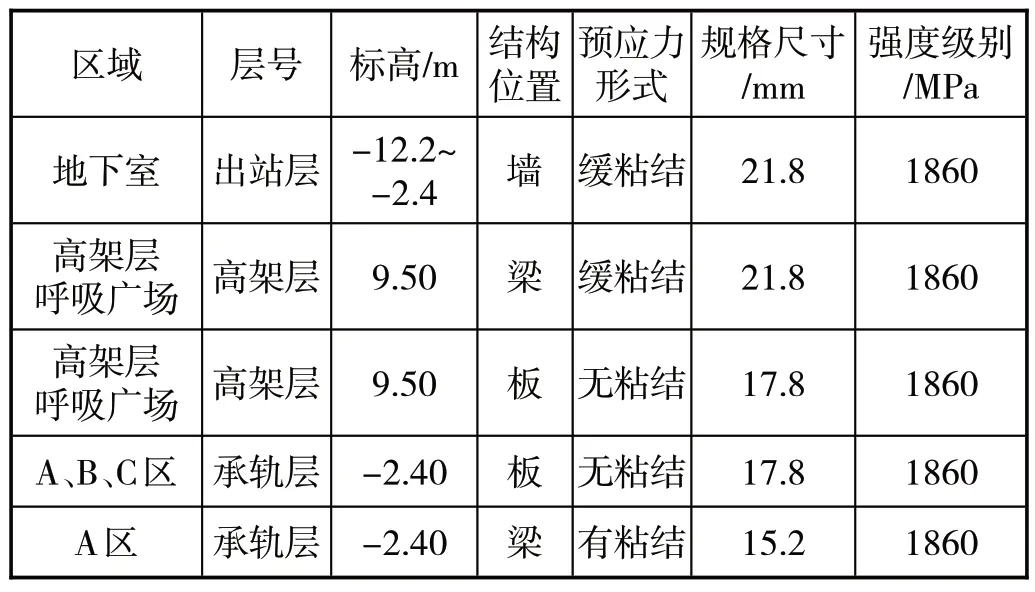

某高铁站房项目建筑总规模约453000m2,其中站房工程144500m2,铁路配套地下停车库148500m2,地铁集散、城市换乘通道及配套工程117000m2,上盖开发平台20000m2,地下建筑面积26054m2,新建上盖盖板68000m2。建设项目地下室侧墙、高架呼吸广场的板和梁、承轨层的板和梁均采用预应力结构,预应力筋应用数量约35000根,其预应力相关信息见表1所示。

表1 站房项目预应力信息表

2 预应力箱梁施工难点

(1)支座位置处为实心梁、跨中位置处为空心箱梁,预应力筋布置孔数多。有粘结预应力波纹管穿梁柱核心区节点是该项目一大施工难点。

(2)高架呼吸广场的板和梁中采用规格直径为21.8mm 的缓粘结预应力钢绞线。高架呼吸广场采用型钢柱与预应力梁组合结构,梁中预应力筋根数多、线型复杂,不易布置。钢管柱内嵌十字筋,预应力筋需全部穿过钢骨柱,节点处理复杂。

(3)高架呼吸广场、承轨层及上盖楼板层采用直径17.8mm 的无粘结预应力钢绞线控制板的温度裂缝,并提供部分承载力。

(4)施工现场面积大、布置分散,预应力专用场地有限,现场水平运输难度大。

(5)由于该项目预应力施工难度大,施工工期严峻,必须与其他工种(或班组)合理交叉、流水、搭接作业,施工中需要钢筋、模板、安装等相关班组的紧密配合。

3 预应力箱梁施工技术

3.1 预应力主材准备

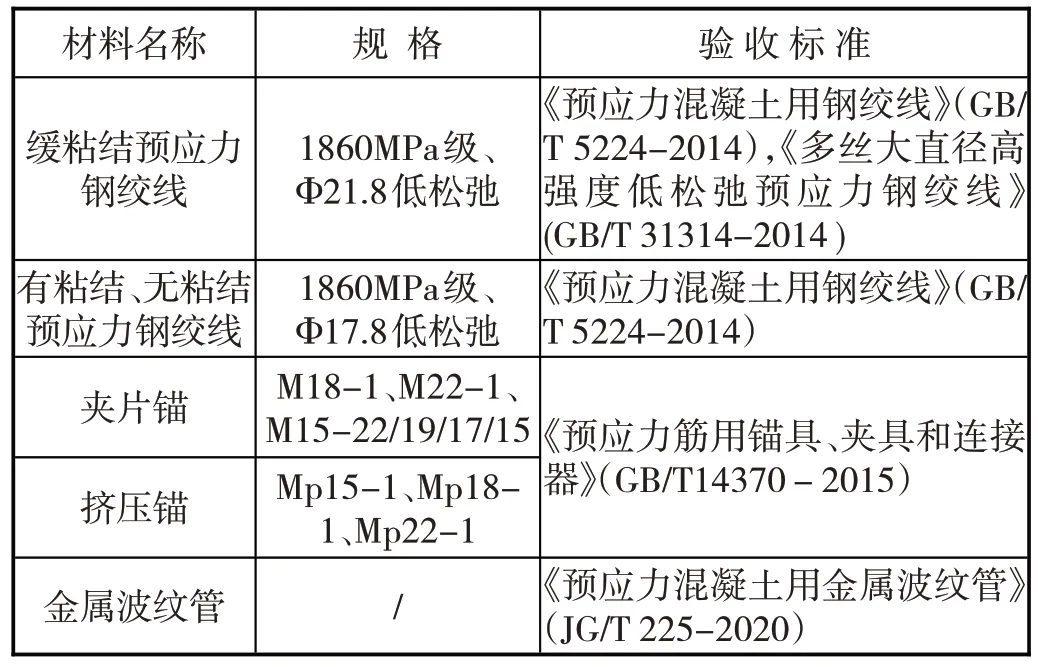

施工前需要准备预应力箱梁施工所用的主材,主要包括:有粘结、无粘结、缓粘结预应力钢绞线、夹片锚、挤压锚、金属波纹管[1],各主材规格见表2所示。

表2 预应力箱梁施工主材规格

3.2 预应力筋安装

预应力筋安装分为缓粘结及无粘结预应力筋安装、有粘结预应力筋安装两个部分。

3.2.1 缓粘结与无粘结预应力筋安装

安装之前,对缓粘结与无粘结预应力筋逐根检查,确保其规格、尺寸、数量等准确无误,且无破损。安装缓粘结与无粘结预应力筋时,必须使其保持顺直,采用普通钢筋绑扎法对缓粘结与无粘结预应力筋进行绑扎,并采用支撑钢筋对预应力筋竖向高度进行控制。安装双向配置的预应力筋时,根据各交叉点预应力筋的标高,从低处向高处依次安装,以防双向预应力筋出现相互穿插错位问题;安装多根集团束配置预应力筋时,要使预应力筋保持平行,控制预应力束之间的水平净间距≥50mm,控制束至构件边缘的净间距≥40mm。另外,布置梁中的缓粘结预应力筋时,需注意支座与跨中三点矢高及反弯点位置,还需注意支座与悬挑梁三点矢高及反弯点位置,在跨中区域每间隔1m到1.5m用扎丝将预应力筋绑扎于底筋上,防止在浇筑混凝土或其它因素下预应力筋会发生偏移。

3.2.2 有粘结预应力筋安装

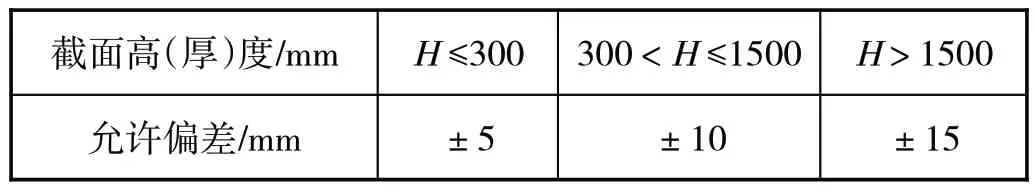

安装有粘结预应力筋之前,同样需要逐根检查,确保其表面干净、无锈蚀,且其规格、尺寸、数量等符合施工要求。然后,顺着箱梁截面的水平方向对有粘结预应力筋进行对称均匀布置,孔壁距梁侧≥1.0d(d 为波纹管直径),距梁底≥60mm,孔道竖向净距≥1.0d,水平净距≥1.5d,且≥80mm。有粘结预应力为抛物线布筋,为确保其曲线形状,可用撑筋或马凳支架对预应力筋进行定位绑扎,特别是应在反弯点设置撑点。有粘结筋波纹管采用金属波纹管,其支撑间距≤800mm,支撑定位要求准确,垂直允许偏差±5mm,水平允许偏差±10mm,钢筋支撑应焊在箍筋上,箍筋底座应垫实,整根管道或束形应保持平顺;有粘结筋的灌浆孔间距不宜大于12m。预应力筋束形控制点的竖向位置偏差满足表3的规定[2]。

表3 束形控制点的竖向位置允许偏差

3.3 预应力筋的张拉与封端保护

3.3.1 预应力筋张拉施工

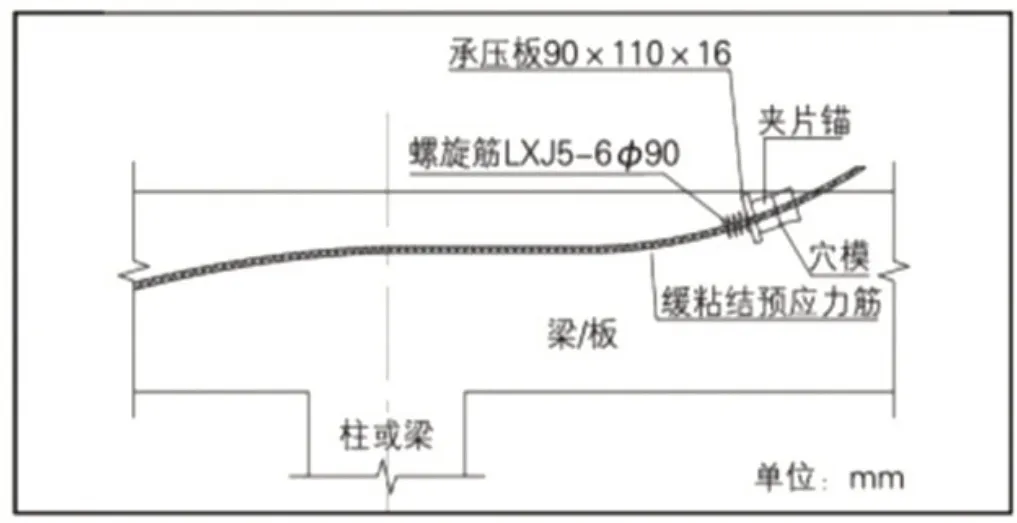

该项目要求梁混凝土强度达到100%设计强度后才能张拉,板混凝土强度达到75%设计强度后才能张拉。该项目张拉端采用梁/板顶撅起张拉,如图1所示。

图1 梁/板张拉端做法

(1)张拉缓粘结和无粘结预应力筋时需对称张拉,并以张拉力+伸长值进行双控。为减小预应力孔道对钢绞线的阻力,可用千斤顶张拉卸载反复2~3 次,待胶黏剂达到一定程度的软化再装上夹片,直到张拉到位。同时,当环境温度过低使缓凝胶粘剂过稠时,易导致张拉力损失过大,此时可使用专业电加热设备按低于36V 电压对钢绞线进行通电加热升温,以降低由粘滞力产生的预应力损失。若环境温度<20℃,则缓粘结预应力筋需按5%进行超张拉。

(2)张拉有粘结预应力筋时,采用应力应变双控进行分步张拉,首先启动油泵增压至2.5MPa,暂停增压,调整千斤顶位置后再继续增压,待张拉力达到设计值的10%后,持荷1min,记录初始缸长,精确到毫米;再继续增压至100%设计张拉力值,持荷1min,记录最终缸长;整个张拉过程中要严控油泵给油速度,确保给油时间≥0.5min。

(3)张拉过程中,需实时监测张拉是否存在异常,若实测伸长值和理论伸长值之间的差值>±6%,则需停止张拉,查明原因并有效解决后才能继续张拉。现场4人一组采用智能设备进行张拉及控制,具体见图2所示。

图2 现场张拉及控制

3.3.2 预应力梁孔道灌浆

(1)做完预应力梁张拉之后,先静待12h 观察梁体是否存在裂缝等问题,若无问题,则在72h 内使用P·O42.5普通硅酸盐水泥按水灰比0.40配制浆料(强度等级为M40)进行孔道灌浆,以防预应力筋锈蚀或松弛。

(2)灌浆前用压力水对灌浆管及孔道进行冲洗,这样既能湿润管道,便于灌浆时水泥浆流动;也可检查灌浆孔、排气孔是否正常。灌浆时,要将灌浆压力控制在0.5~0.7MPa,若超压,则需停机查明原因,有效解决超压问题后才能继续灌浆。灌浆至孔道的各排气孔、出浆孔均溢出浓浆后,将排气孔及出浆孔堵好,并继续稳压灌浆30s以上,再关闭灌浆枪头阀门及连接管。灌浆中,各孔道的灌浆时间需控制在30min 内,且随时检查灌浆管,以防堵塞。

(3)对于曲线孔道或竖向孔道而言,需从最低点的压浆孔向孔道内灌浆,直至从最高点的排气孔溢出浓浆后,堵好排气孔,再继续加压2min,最后封闭灌浆孔。

3.3.3 封端保护

完成孔道灌浆后,使用手提式砂轮锯将外露的多余钢绞线切掉,且夹片处外露预应力筋长度≥3cm,并对锚具做防腐处理。经监理验收合格后,开始封端施工。封端前将张拉端及其四周清理干净,然后由施工人员用C45 补偿收缩细石混凝土将张拉端穴槽填充封堵密实。待混凝土初凝且表面收干后,用木抹子搓压混凝土表面2~3 遍,以防出现裂缝[4]。锚具的封闭保护层厚度有设计要求时,按设计要求执行,且需≥50mm。若设计无要求的情况下,封端保护层厚度应按以下要求执行:二a、二b类环境时,保护层厚度≥50mm;三a、三b类环境时,保护层厚度≥80mm。

4 预应力箱梁施工效果分析

经现场实时监测可知,该预应力箱梁结构并未出现裂缝等质量问题,且结构抗拉强度达到1860MPa 以上,抗裂性优于普通梁体。同时,预应力箱梁的混凝土受拉区因受预压,梁体可产生反拱变形,再增加荷载后能抵消一部分挠度,所以该箱梁的挠度比普通梁体小,这样荷载、截面、材料等均相同的情况下,预应力箱梁刚度更高、稳定性更好,可更好地满足高铁站房大跨度要求。另外,预应力箱梁可使用直径更小、强度更高的钢筋,相比普通梁体可有效节省钢材,经济性更好,该项目节约钢筋、混凝土等材料共计122万元。

5 结束语

案例项目在不同位置的结构中应用了不同类 型的预应力筋,不仅优质地完成了施工任务,而且预应力箱梁在抗裂性、刚度、稳定性、荷载能力、经济性方面均优于普通梁体。由此可见,预应力箱梁在高铁站房项目中有着良好的应用价值,值得大力推广应用。