锈蚀钢筋与混凝土粘结性能的试验研究

宋晓先 韦武兴

(1.广西交建工程建设集团有限公司,广西 南宁 530000;广西长兴工程建设有限公司,广西 南宁 530000)

0 引言

钢筋与混凝土之间较好的粘结性能是维持混凝土结构强度、形变质量、承载力的基础,因此,对钢筋混凝土粘结性能的研究受到相关学术领域,建筑行业与相关材料生产行业的关注和重视。目前仍存在部分工程项目不对钢筋做除锈处理就将其直接应用于建筑结构中,钢筋混凝土结构在后期使用过程中可能受到高温天气、内部反应亦或火灾等高温情况的影响而出现钢筋与混凝土粘结性能退化的问题。为优化后续的钢筋混凝土施工质量与效果,本文结合锈蚀钢筋与混凝土的粘结性能试验对高温环境下钢筋与混凝土的粘结性能进行分析。

1 试验设计

1.1 试件与配合比

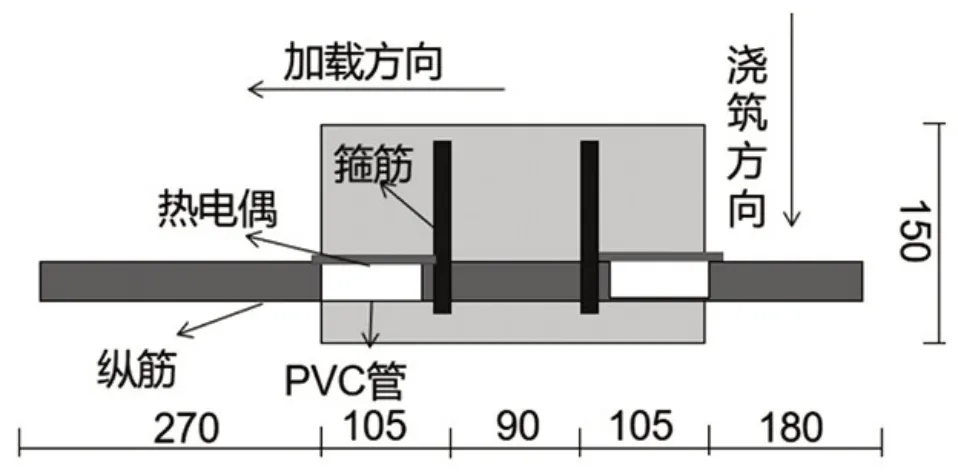

本次试验制备了由P·O42.5普通硅酸盐水泥、细砂(最大粒径≤3mm)、碎石灰石(最大粒径≤20mm)以及粉煤灰、矿粉等材料共同掺拌而成的混凝土试件。其配合比为:细砂980kg/m³;碎石灰石830kg/m³;水泥300kg/m³;净水150L/m³;粉煤灰80kg/m³;矿粉60kg/m³;减水剂50kg/m³[1]。为获取更为细致的数据,将混凝土试件设置为双肢箍筋150mm×150mm×300mm的规格,本次试验共计制备42组试件,其结构如图1所示。

图1 钢筋混凝土试件结构(单位:mm)

试验中顺加载方向恒定加热,为分析不同锈蚀程度钢筋与混凝土之间的粘结情况,顺图中浇筑方向浇筑水泥砂浆,同时为避免水泥砂浆流入非粘结段,故利用PVC 管隔绝试件两端的钢筋与混凝土。PVC 管与非粘结段钢筋间填充防爆泥,以杜绝后期试验中的高温加热与拉拔操作所导致的混凝土劈裂、破碎隐患[2]。

1.2 钢筋通电锈蚀试验

通常情况下,混凝土结构中的箍筋受外界影响出现锈蚀的概率要大于纵筋,因此本次试验中并未对纵筋进行绝缘以及隔离氧气的处理,同时在纵筋上接入特定的电流,促使钢筋表层出现不规则的锈蚀。为优化试验效果,可以通过调整通电时间以及电流的密度促使钢筋表面出现不同的锈蚀,以保障所制备的试件样本能够更贴近混凝土结构中自然形成的钢筋锈蚀,本次试验分别制备了3 种不同锈蚀程度的试件,锈蚀率分别为2%、5%以及10%。

设置锈蚀池开展试验,基于锈蚀池的容量置入5%的NaCl 饱和溶液,溶液量以能够没过试件为宜,具体可根据试件的体积以及容器的容量进行适当调整。试验前先将试件浸泡在锈蚀池内5~7d,以此保障氯离子能够均等地分布在试件上。在试验过程中,需每日观察锈蚀池内的溶液余量,在溶液因蒸发有所减少的情况下,需及时向池内增加同等浓度的NaCl 溶液,以保证试件的锈蚀效果能够处于较稳定的状态[3]。

1.3 高温状态下及高温后混凝土抗压试验

将试件分为4组,留置1组待后期与其他试件进行对照,其余试件分别浸泡在锈蚀池内,通电后分别制备出2%、5%以及10%锈蚀程度的试件。制备完成后烘干所有试件并对其进行加热处理,过程中进行抗压试验,并记录不同试件在20℃、200℃、400℃、600℃、800℃5种高温状态下(试件处于加热后全截面等温状态)以及高温加热后(试件处于结束恒温处理并经过1d室内自然冷却后的状态)的抗压性能。为保障试验数据的准确性,设定升温装置以5℃/min的速率进行匀速加热,达到目标温度后装置保持恒温状态5h,以保证混凝土试件全截面等温。并且高温加热后所开展的抗压试验在30min 之内完成,不同锈蚀程度与温度下的试件抗压性能结果见表1。

表1 不同锈蚀程度与温度下的试件抗压性能

结合表1数据以及实际试验情况进行分析,可知:(1)20℃~400℃的状态下,除初始试件外,3种不同锈蚀程度试件的抗压性能在高温处理后都出现了较小程度的下降。如2%锈蚀程度的试件在全截面达到200℃后,其抗压性能为29.2MPa,待到24h 的室温自然冷却后其抗压性能下降为28.9MPa;

(2)温度上升到600℃后,各组试件的抗压性能持续下降,并且混凝土结构的表面颜色转变为灰白色,试件表面也出现不同程度的弥散裂缝;

(3)温度上升至800℃时,各组试件的抗压性能大幅下降,以5%锈蚀的试件为例,其在600℃全截面恒温状态下的抗压性能为17.3MPa,待到800℃后大幅下降至5.3MPa,并且试件出现了混凝土结散与保护层剥落的现象。

1.4 混凝土拉拔试验

为避免混凝土在加热拉拔试验中受热爆裂,在正式加热之前将试件进行烘干处理,烘干机温度控制在60℃,持续烘干5h。本环节采用K 型热电偶测量混凝土与钢筋粘结界面的温度,温度采集频率为10Hz。待到试件粘结段温度达到试验设计标准后开始拉拔钢筋,拉拔力的采集频率为10Hz,试验采用MTS.E45.305型万能拉伸试验机,设置最大持荷载为300kN。以图1中加载反方向拉拔钢筋,过程中拉拔段钢筋出现了显著的变形情况,试件另一端钢筋几乎未变形。

2 试验结果

2.1 粘结性分析

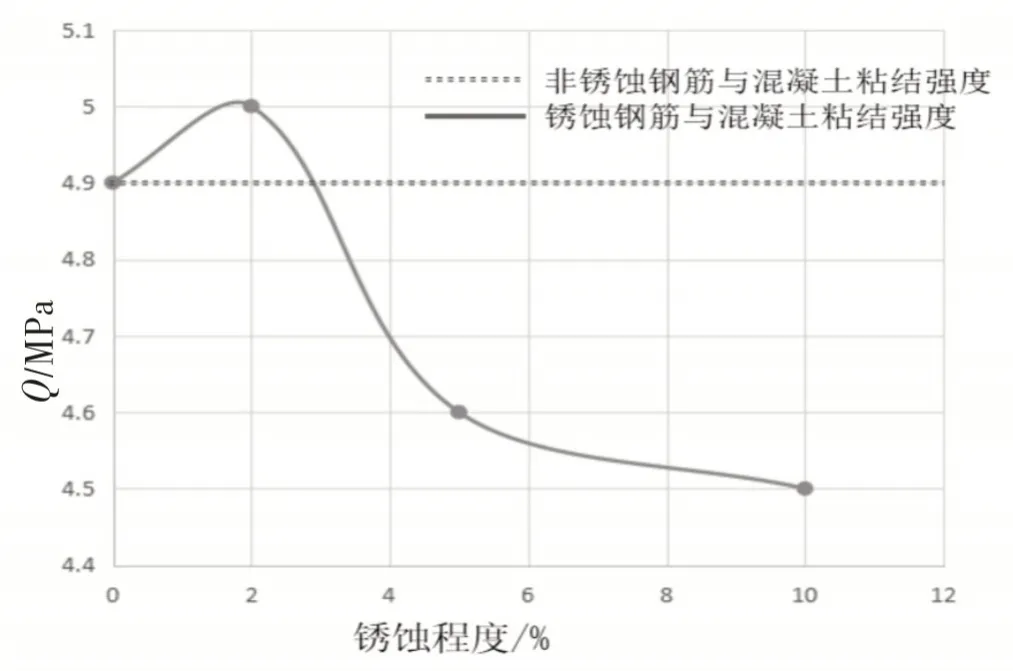

混凝土试件内部钢筋出现锈蚀情况后,其与混凝土的粘结度、有效粘结长度以及钢筋自身的直径都会发生一定的变化[4]。本次研究以钢筋混凝土的均匀粘结力数值进行计算,其计算公式如式(1)。设定混凝土与钢筋之间的粘结作用失效临界点的粘结力为Q,以20℃环境下不同锈蚀程度试件与非锈蚀试件的粘结度进行对比(对比详情见图2所示),Q的数值越高则表示混凝土与钢筋之间的粘结性能越好,其数值会随着锈蚀程度百分比的变化出现先增大后降低的趋势,即钢筋锈蚀的程度越大,钢筋与混凝土之间的粘结性能越差。

图2 锈蚀程度对粘结性能的影响曲线

式中:Q——钢筋与混凝土之间的平均粘结力,MPa;

F——拉拔试验中设定的拉拔力,N;

dc——试件中钢筋与混凝土之间的粘结长度,mm;

la——试件中钢筋的直径,mm。

2.2 锈蚀率分析

加热与拉拔试验之后,不同锈蚀程度的试件中钢筋与混凝土之间的粘结度都受到了一定的破坏,以此切割试件粘结段的钢筋进行酸洗与除锈处理。发现纵筋的锈蚀率显然大于箍筋的锈蚀率,并且纵筋底部的锈蚀程度要稍高于顶部,造成这一情况的主要原因在于钢筋底部距离锈蚀溶液更近,受影响更大。所有试件中,锈蚀率2%的钢筋表面出现了锈斑;锈蚀率5%的钢筋表面锈斑面积有所增大且伴随锈坑;锈蚀率达到10%左右的钢筋锈坑互通互联,且加热后的钢筋锈蚀率以及除锈后质量损失都普遍大于原始试件。

2.3 破坏试验分析

混凝土试件所受的拉拔力超出其自身的抗拉极限值之后,其粘结段会首先出现若干的细小裂缝,并不断发展至试件混凝土表面,最终使得混凝土与钢筋之间的粘结失效。定义表面存在沿纵筋方向裂缝的试件为劈裂破坏试件,表面无明显破坏但钢筋与混凝土粘结失效的试件为拔出破坏试件[5]。试验中,全截面温度在600℃以上的试件才出现了拔出破坏,其内部混凝土受钢筋拔出影响出现了显著的剐蹭痕迹。这一过程中钢筋的延性有所加强,且混凝土受热出现软化,因此导致钢筋混凝土粘结段的相互约束力有所降低。温度在400℃以上的试件,混凝土中的钙质骨料出现了一定的分解情况,试验测量最大裂缝的宽度为0.34mm,这导致混凝土的握裹力持续下降,混凝土的强度损失也更加严重。但试验过程中无论何种温度以及拉拔都未能造成钢筋断裂的现象,可知高温对混凝土的影响程度更高,而钢筋与混凝土的粘结性能受钢筋自身锈蚀程度的影响更高。

3 结束语

综上所述,得出如下结论:

(1)钢筋锈蚀率为0~2%时,钢筋与混凝土之间的粘结程度会受其锈蚀率的提升而增大。钢筋锈蚀率为5%时,锈蚀度对钢筋混凝土粘结度的影响较小,但在锈蚀率高于5%之后,钢筋与混凝土之间的粘结度会受锈蚀率的提升而不断下降。

(2)加热试验中,温度在400℃以内的情况下,高温状态以及24h 室温自然冷却后两种状态下的锈蚀钢筋混凝土粘结性差异并不显著。温度超过400℃之后,温度越高,冷却后的锈蚀钢筋混凝土粘结性能越差。

(3)在同样的试验条件中,双肢箍筋与混凝土之间的粘结性能要显著高于单纵筋,双肢箍筋增大了粘结延性,降低了试件受破坏程度,可为锈蚀结构火灾下的安全性能评估提供理论依据。