封端型水性聚氨酯固化剂的合成及应用

王允强

(上海稻畑精细化工有限公司,上海 201512)

0 引言

随着人们环保意识的不断增强,在汽车工业中,汽车滤纸浸渍树脂的研究更加深入,且具有更加可观的发展前景,逐渐成为近年来的研究热点。相较于传统的水溶性树脂而言,封端型水性聚氨酯固化剂更具优势,既能够使得处理后的滤纸强度和耐水性增强,又能够满足减少环境污染,降低成本投入,达到理想的处理效果。但就实际情况来看,目前封端型水性聚氨酯固化剂的研发应用仍存在合成工艺不到位、应用推广不足等问题,因此,为了提高滤纸质量,研究封端型水性聚氨酯固化剂的合成和应用,作为新的滤纸处理工艺,具有重要意义。

1 封端型水性聚氨酯固化剂的合成

1.1 封端型水性聚氨酯制备与合成

异氰酸酯反应原理为有机异氰酸酯化合物中,含有高度不饱和异氰酸酯基团,其化学性质活泼。并且,其中氧原子和氮原子的电子云密度较大,因此其电负性也相对较大,对具有活泼氢的化合物分子中的氢原子存在更强的吸引能力,容易形成羟基,但由于羟基本身不稳定性,又会重新排列,形成氨基甲酸酯。

异氰酸酯和羟基化合物的反应过程为:

也就是通过异氰酸酯和羟基化合物的反应,能够生成氨基甲酸酯,其为二级反应,反应速率受羟基含量影响,不受异氰酸酯的浓度所影响。除此之外,异氰酸酯还与水、NaHSO3等发生反应。

异氰酸酯封端反应,主要利用封端化合物(不能在低温条件下发生解封反应),在高温条件下可将-NCO基团重新解封释放,并与含有活泼氢的化合物之间产生置换反应,而在室温环境下不产生聚合反应的原理,形成封端型异氰酸酯。通常情况下,异氰酸酯的封端剂可使用任何含有活泼氢的亲核试剂,通过控制其解封温度和水溶性等特征达到反应效果。通过相关研究发现,解封温度的测量结果容易受到加热速度或分析方法等不同因素的影响,在对相同样品采取不同分析方法时,可能得到的解封温度也会存在一定差异。因此,为保证解封温度测量的准确性,可以采用观察产物物理性能的方式加以判断,如利用红外光谱测量分析方式。

封端型水性聚氨酯的合成,需选择合适的材料。其中,对异氰酸酯的选择中,芳香族二异氰酸酯的反应活性相对较高,较为容易得到结构型预聚体,且其分子量均匀,但在此过程中,容易出现黄变问题;脂肪族二异氰酸酯的反应活性则相对较低,可减少黄变问题,但存在着毒性大、容易挥发的特点;脂环族二异氰酸酯对比而言,反应活性最低,且其稳定性和耐水解性都更高,能够达到较好的反应效果,但由于其成本较高,因此应用仍有所限制。因此,综合对比分析,在该合成中选择甲苯二异氰酸酯作为原料。多元醇的选择中,聚醚型聚氨酯的软化温度更低,且耐低温性较好,具有较强的延伸性,相较于聚酯多元醇,其水解稳定性更强[1]。封端剂的选择,重点结合其购买成本、实验室对解封温度的具体要求等综合分析,在本次合成实验中,要求固化剂解封温度较低,在120 ℃左右,选择对应的封端剂。常见的封端剂及其解封温度如表1 所示。在合成反应中乳化剂也至关重要,能够使得聚氨酯在高剪切力的作用下在水中分散。其中,离子型乳化剂依靠静电斥力,稳定乳液;非离子型乳化剂依靠水化作用,将两者结合使用,控制合适配比,能够达到双重效果,保证乳液的较高稳定性。合成过程主要分为三步,分别为预聚阶段、封端阶段和乳化阶段。

表1 常见的封端剂及其解封温度

1.2 封端型水性聚氨酯固化剂合成

实验过程使用多种药品材料,包括聚丙二醇400、聚乙二醇400、聚丙二醇1000、聚乙二醇1000、异丙醇、甲苯、硫氰化钾、NaHSO3等多种反应原料,使用电子分析天平、电子恒温水浴锅、电子调温电热套、扫描电子显微镜、高剪切分散乳化机、马尔文激光粒度仪等多种仪器设备开展合成实验。

1.2.1 原材料预处理

首先,在120 ℃、0.1 MPa 真空压力环境下,对聚醚型多元醇进行3 h 左右脱水处理。其次,提前两周,向丙酮、甲苯、二正丁胺、异丙醇等液体药品中,加入5A 型分子筛进行浸泡处理。

1.2.2 预聚反应

将处理完成的甲苯二异氰酸酯和聚醚多元醇,按照1.0∶2.4 的比例,加入到三口烧瓶当中,其中还含有温度计、电动搅拌器等仪器,将搅拌器开启,控制温度在65 ℃左右,反应1.5 h。在反应过程中,随时观察反应情况,并每隔30 min 取出一定的预聚体,测定其中剩余-NCO 的含量,直到达到要求值后,缓慢降温进行后续反应[2]。

现如今大片区域的火灾监控技术,依旧是世界各国火灾科学家的研发的课题之一。尤其是在一片很宽阔的地方上出现许多障碍物的时候,火灾在发生的时候产生的产物会因为空间的高度或者湿度而发生改变,而传统的火灾检测器如感温检测器、感烟检测器、感光火灾探测器,它们只有当火灾的险情达到某种界限时,才会对森林出现的火灾灾情做出及时有效的预警。在大片区域等复杂的环境情况下,传统的火灾检测器很难在这种环境下做出及时有效的响应,所以现有的火灾检测系统存在着许多的不足与缺陷。而图像监控技术能够在人们疲劳的时候进行全天候的监控某一区域,通过视频图像可以及时并精确地向人们发出火灾预警[1]。

1.2.3 封端反应

当预聚反应温度下降后,使用适量的丙酮加入预聚体内,使其体系黏度下降,将三口烧瓶冰水中进行水浴反应,使其快速降温至0~5 ℃左右,保持温度不变。将配制完成的封端溶液(其中含有NaHSO3和Na2SO3) 匀速加入到预聚体当中,进行维持40 min。反应过程中,每间隔10 min 左右,取出一定的封端产物,对其中剩余的游离-NCO 含量加以测定,直到其不发生变化停止。

1.2.4 乳化反应

聚氨酯经封端反应后,将其缓慢加入水中,水中事先添加乳化剂,选择AEO-9 和OEP-982 乳化剂,控制其质量比为3∶2,按照封端产物质量的4% 标准,控制乳化剂用量,并使用电动搅拌器,将其进行均匀搅拌,将搅拌后的乳液经高剪切乳化剂进行15 min左右的乳化处理,形成稳定的乳液。

2 封端型水性聚氨酯固化剂的应用

2.1 研究背景和目的

汽车工业滤纸需要利用浸渍液加工方式,产生过滤纸。汽车内燃机制造过程中,滤清器是不可或缺的部分,在滤清器生产过程中,需要经过多个生产环节,其中固化是重要环节之一。为保证滤纸能够达到汽车生产要求,提高滤纸质量,延长其使用期限,需将其经过浸渍加工处理,使其在处理后结构强度、物理强度增强,提高滤纸的使用效果。通常情况下,涂布过程中使用的涂料不同,可将滤纸分成固化型和非固化型两大类别。其中,固化型滤纸主要是通过在原纸上涂抹酚醛树脂的方式,结合烘干处理,使其在纤维上附着,促进树脂形成B 键,增强滤纸的强度,在此基础上,固化处理,形成强度更高的C 键,滤纸强度进一步增强。虽然酚醛树脂涂布方式能够有效达到生产效果,但在实际操作过程中,容易释放有毒气体,造成环境污染问题,因此,研究领域加强对环保低能耗的方式的探索,封端型聚氨酯的应用就能够有效达到这一点[3]。

纸张主要通过氢键,将纤维结合,形成高分子材料,其强度较低,耐水性较差,因此,聚氨酯化改性等加工处理,对于纸张优化具有重要作用。针对纸张制作方面,相关研究人员使用咪唑作为封端剂,结合相应的原料,合成聚氨酯预聚体,涂布处理滤纸,使得纸张的抗张强度有所增强。在此基础上,研究人员将咪唑作为封闭剂,使用聚酯二醇和双酚A 作为原材料,合成阴离子封闭型聚氨酯,经实验发现,纸张的耐水性能有所提高。另外,研究人员在纸张上单独涂抹聚氨酯封闭乳液,检测纸张的物理性能,发现其强度实现了进一步增强。由此可见,纸张在经过聚氨酯处理后,纤维之间形成薄膜,纸张的物理性能指标均能够有所提升。

通过纸张研究,延伸至汽车滤纸,封端型水性聚氨酯固化剂,在汽车滤清器滤纸上的应用最为典型。汽车滤清器滤纸主要使用木浆、天然植物纤维等制作而成,其中包含纤维素、木质素等,含有大量的羟基。使用特定工艺,结合聚氨酯固化剂的使用,可固化处理滤纸,控制适当的温度。在此环境下,将异氰酸酯基解封,与纤维羟基进行反应,生成氨基甲酸酯,形成纤维之间的桥梁,实现纤维之间的化学键结合,分子链之间的连接更加紧密[4]。向固化整理液当中,添加适量淀粉糊化液,能够有效增强滤纸纤维的活性氢基团,提高其表面结构连续性和均匀性。由此可见,研究封端型水性聚氨酯固化剂对提高汽车工业滤纸耐水性具有重要作用,为进一步提高其在滤纸中的应用效果,探索封端型水性聚氨酯固化剂的应用策略势在必行。

2.2 提升应用效果的探究

为了进一步提高封端型水性聚氨酯固化剂在滤纸中的应用效果,提升其耐水性至关重要。对此,研究滤纸耐水性的影响因素和提高耐水性的策略。

2.2.1 淀粉用量

通常情况下,淀粉的使用能够使得纤维表面存在更多的活性氢基团,提高纤维表面的结构连续性和均匀性,但同时,淀粉中也含有亲水性基团,若是淀粉含量过多,很容易导致滤纸的亲水性增强,进而降低滤纸的耐水性,因此,控制合适的淀粉用量十分重要。

配制出浓度不同的淀粉糊化液,向其中分别加入2%的封端型水性聚氨酯固化剂,在滤纸浸渍后将多余的工作液清除,115 ℃条件下,烘干处理15 min,检测滤纸的耐水性。通过测验发现,淀粉的适量使用能够明显增强滤纸的耐水性,且在淀粉用量3% 之前,滤纸耐水性随之使用量的增加呈上升趋势,而在3%之后,滤纸的耐水性则逐渐下降,由此可见,当淀粉用量为3%时,滤纸的耐水性最强。

2.2.2 固化剂用量

同样以实验方式,配制3% 的淀粉糊化液,控制其他条件不变,改变封端型水性聚氨酯固化剂的添加量,在滤纸浸渍后,将多余工作液清除,115 ℃条件下,烘干处理15 min,检验滤纸耐水性。通过测验发现,当固化剂使用量不断增加,滤纸的耐水性也随之持续升高,而当固化剂的使用量增加至2% 以上时,滤纸的耐水性则开始逐渐下降[5]。造成这种情况等原因主要是固化剂量过多,其分散效果不佳,滤纸工作液分布不够均匀,因此纤维薄膜也不够均匀,因此,固化剂使用量在2%最佳。

2.2.3 固化时间

配制3% 的淀粉糊化液,控制其他条件不变,添加2% 的封端型水性聚氨酯固化剂,在滤纸浸渍后,将多余工作液清除,115 ℃条件下,烘干处理不同时间,检验滤纸耐水性。通过实验分析发现,固化时间不断加长,滤纸的耐水性则不断提升,而当烘干时间达到5 min 后,再加长时间,滤纸的耐水性就会有所下降。这主要在于时间过长,滤纸纤维的交联反应越深入,容易受到损伤,使其耐水性下降,因此,固化时间控制在5 min 最佳。

2.2.4 固化温度

配制3% 的淀粉糊化液,控制其他条件不变,添加2% 的封端型水性聚氨酯固化剂,在滤纸浸渍后,将多余工作液清除,烘干处理15 min,改变不同的实验温度,检验滤纸耐水性。通过实验发现,固化温度越高,滤纸的耐水性则越强,但当温度超过115 ℃后,滤纸的耐水性则会开始下降,这可能是温度升高,使得纤维受损,进而降低其耐水性,因此,将固化温度控制在115 ℃最佳[6]。

2.2.5 滤纸空白样和固化后滤纸的SEM 表征

通过以上实验,确定合适的固化时间、固化温度、固化剂用量和淀粉用量等,对比分析滤纸空白样和固化后滤纸的SEM 表征发现,未经过固化处理的滤纸,其表面呈绒毛状结构,纤维之间的交织缠绕效果较为机械化;而经过固化处理后的滤纸,其纤维表面存在膜结构,也就是反应生成的氨基甲酸酯结构薄膜,在纤维之间形成桥梁结构,使得连接过程更加紧密自然,提高了滤纸的键能,使得分子链更加紧密连接,不容易渗入水分子,因而滤纸的耐水性、强度等物理指标性能有所提升,滤纸呈现出更好的使用效果。滤纸空白样和固化后滤纸SEM 表征如图1、图2 所示。

图1 空白样滤纸电镜扫描图

图2 固化后滤纸电镜扫描图

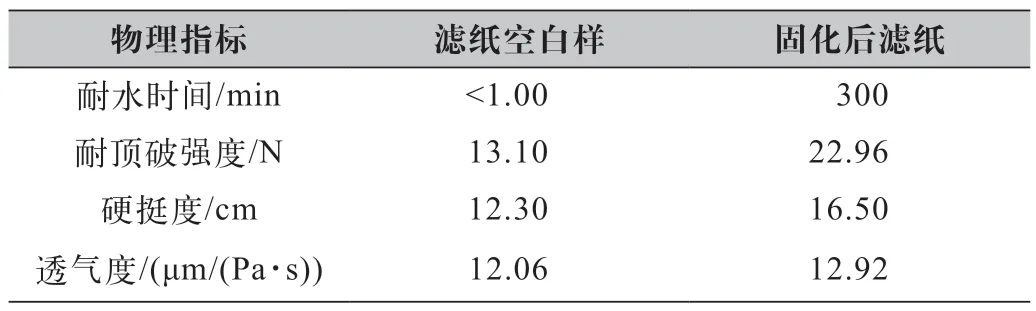

2.2.6 滤纸空白样和固化后滤纸物理指标

通过以上实验过程,确定了最佳的固化时间、固化温度、固化剂用量和淀粉用量,以此为标准,对汽车滤清器滤纸进行处理,可以发现,滤纸的物理指标产生明显变化,其耐水性、耐顶破等性能均有所提高,具体如表2 所示。

表2 滤纸空白样和固化后滤纸物理指标对比

3 结语

综上所述,在汽车滤清器滤纸上,使用封端型水性聚氨酯固化剂,控制使用因素,能够有效发挥其固化效果。相较于传统的水溶性浸渍树脂而言,封端型水性聚氨酯固化剂的固化温度较低,且使用更加环保,能够有效克服滤纸强度不够、耐水性低等缺陷问题,并且以更加简单的固化工艺和更低的成本,提高滤纸性能。在未来的研究探索工作中,还需进一步优化封端型水性聚氨酯固化剂的合成和应用,如选择更合适的乳化剂,使其离心稳定性更强。同时,还可进一步对比市场上滤纸树脂浸渍液的性能,进而更好地优化封端型水性聚氨酯固化剂,使其产生更好的应用效果。