滚子包络环面蜗杆传动副接触特性分析

王文韬,陈 燕

(1.深圳市蓝蓝科技有限公司,广东 深圳 518000;2.重庆商务职业学院人工智能学院,重庆 401331;3.四川大学空天科学与工程学院,成都 610065)

滚子包络环面蜗杆传动机构由滚子蜗轮及与滚子蜗轮啮合的环面蜗杆组成,将普通蜗杆传动副齿面间的滑动摩擦变为滚动摩擦,传动效率高、共轭齿面间润滑效果好、齿面滚动摩擦磨损小和精度寿命长,在高端数控机床、智能机器人、高性能激光武器等领域应用广泛。

为掌握滚子包络环面蜗杆传动副的高精传动关键技术,国内外专家学者从啮合侧隙、齿面接触应力、装配误差的影响等方面对滚子包络环面蜗杆传动副做了系列研究。王文韬等[1-2]发明了无侧隙滚子包络环面蜗杆传动机构,并对环面蜗杆齿面的建模方法作了详细说明。唐鹏等[3-4]用有限元和试验验证相结合的方法对滚子包络环面蜗杆的设计参数、装配误差、齿面修形等关键技术进行了深入研究,并建立了误差数学模型,分析了各类装配误差对齿面干涉程度的影响。王珏翎等[5]建立了滚子包络环面蜗杆传动副的三维精确实体模型,基于有限元法分析了不同工况下啮合齿对的载荷分配和应力变化情况。邓星桥等[6]对比分析了普通环面、端面和内啮合3 种滚子包络环面蜗杆传动副的啮合性能。

从上述研究发现,对滚子包络环面蜗杆传动副的研究还不够具体和详细。建立滚子包络环面蜗杆传动副的三维精确模型,分析不同可变参数下传动副的齿面接触特性,探讨不同装配误差对传动副齿面啮合侧隙的影响,为实际工业应用提供参考。

1 滚子包络环面蜗杆传动副建模

1.1 传动副数学模型

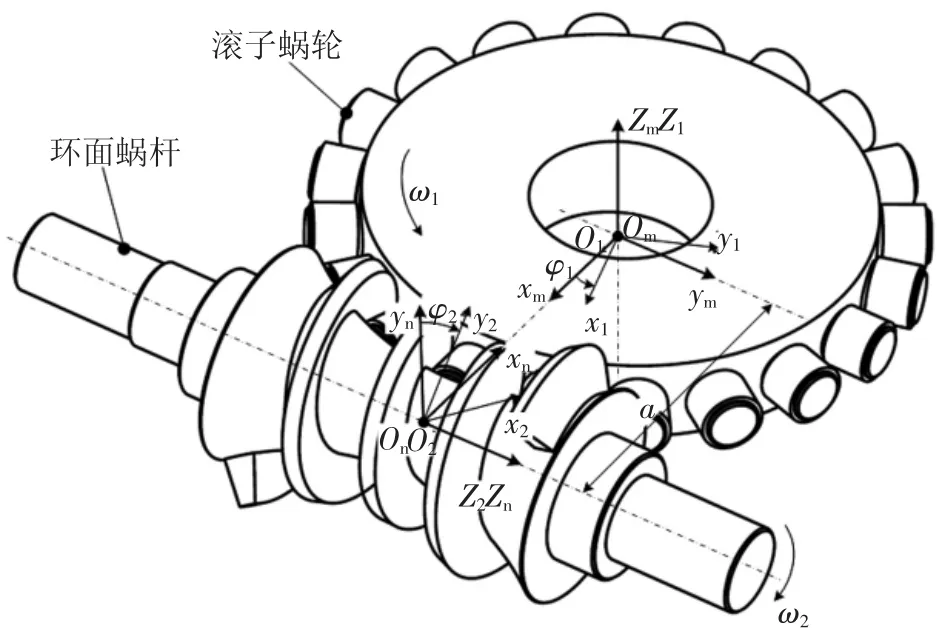

建立滚子包络环面蜗杆传动副的标架,如图1 所示。图1 中,σm(om-xm,ym,zm)和σn(on-xn,yn,zn)分别是与滚子蜗轮和蜗杆固连的标架,σ1(o1-x1,y1,z1)、σ2(o2-x2,y2,z2)分别是与滚子蜗轮和蜗杆固连的标架,角速度分别为ω1、ω2,角位移分别为φ1、φ2,且有φ1/φ2=ω1/ω1=Z2/Z1=i12,蜗杆头数和蜗轮齿数分别为Z1、Z2,中心距为a。

图1 标架设置

滚子蜗轮齿面方程为

滚子包络环面蜗杆齿面方程为:

式中:r为滚子半径,u和θ 为滚子齿面参数。

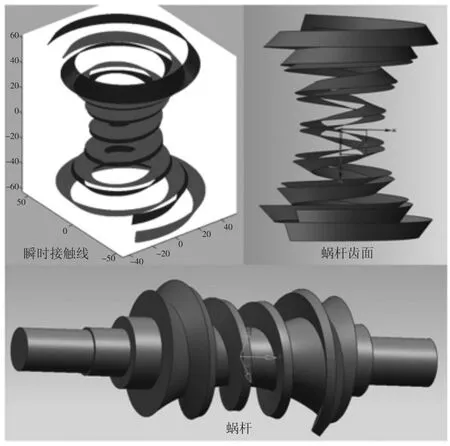

1.2 传动副三维精确模型

根据式(1)滚子包络环面蜗杆齿面精确数据点,用多阶样条曲线拟合,可得瞬时接触线,将多条瞬时接触线进行光滑曲面拟合可得蜗杆齿面,再与基体做布尔运算即可得到三维精确模型,如图2 所示。

图2 环面蜗杆三维精确模型

基于UG 的三维图像显示,可得滚子包络环面蜗杆传动副齿面的接触情况为线接触,如图3 所示。

图3 滚子包络环面蜗杆传动副齿面接触情况

2 设计参数对齿面接触特性的影响

2.1 蜗杆喉部最小直径的影响

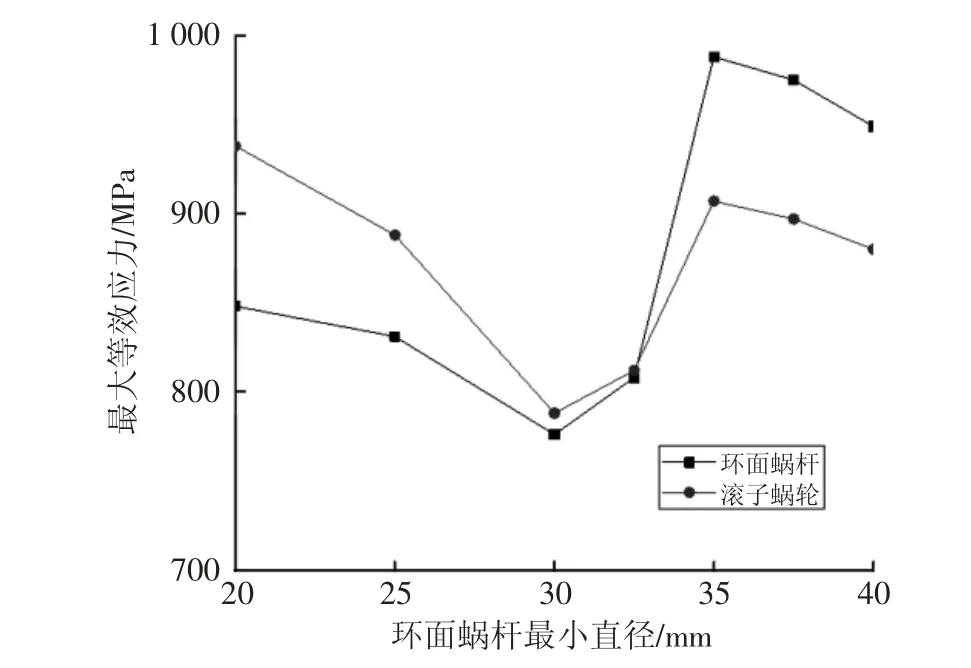

工程应用中,传动比和中心距往往是已经既定好的参数,对滚子包络环面蜗杆传动副而言,环面蜗杆喉部齿根圆直径dmin、滚子滚子直径dg的变化,会引起传动副齿面应力和蜗杆刚度的变化,进而影响传动副的强度及安全系数。下面以传动比i12=20 和中心距a=100 mm 为基本参数,分析蜗杆喉部最小直径对传动副齿面应力的影响。

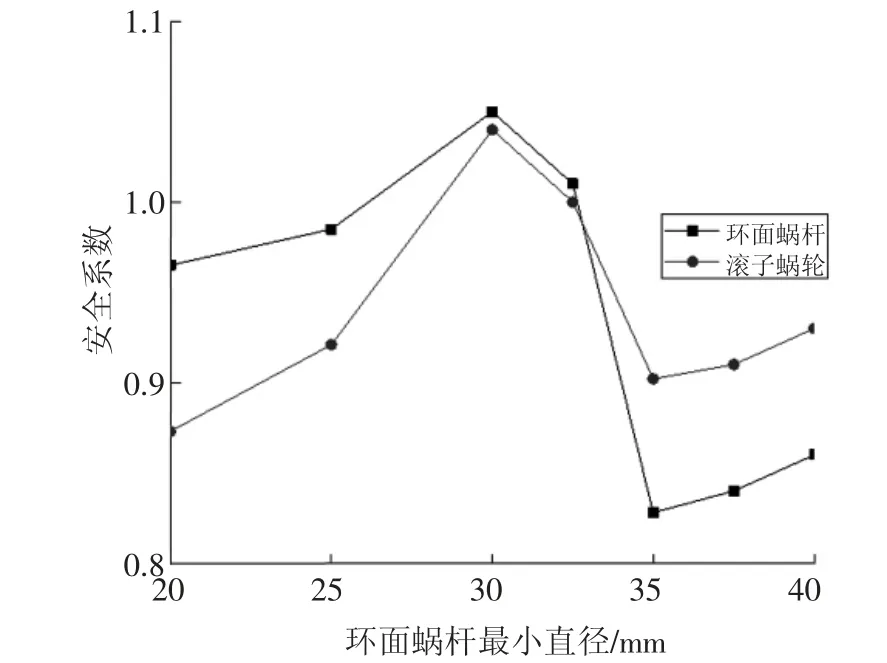

分别取环面蜗杆喉部最小直径dmin为20、25、30、35 和40 mm,分析得到最大等效应力及安全系数随环面蜗杆最小直径的变化情况如图4 和图5 所示。可以看出:最大等效应力随直径的变化呈“V”字形,在dmin=30 mm 时最大等效应力最小;安全系数随直径的变化呈倒“V”字形,在dmin=30 mm 时安全系数最大;5 组参数中,环面蜗杆喉部齿根圆弧最小直径dmin=30 mm 时,为该工况下最优参数。

图4 最大等效应力随环面蜗杆最小直径的变化情况

图5 安全系数随环面蜗杆最小直径的变化情况

2.2 滚子直径的影响

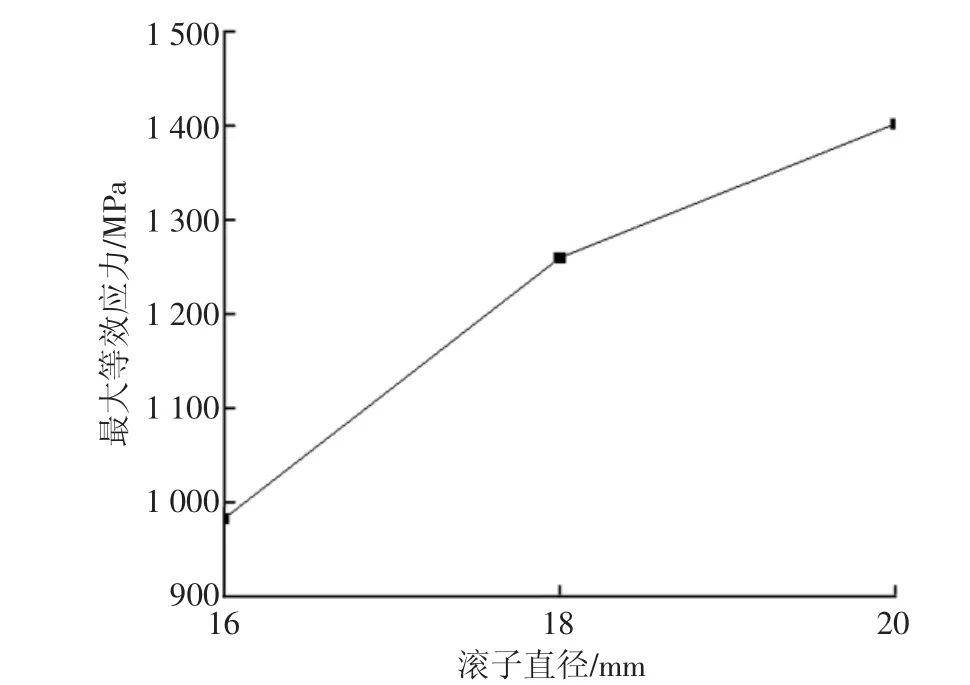

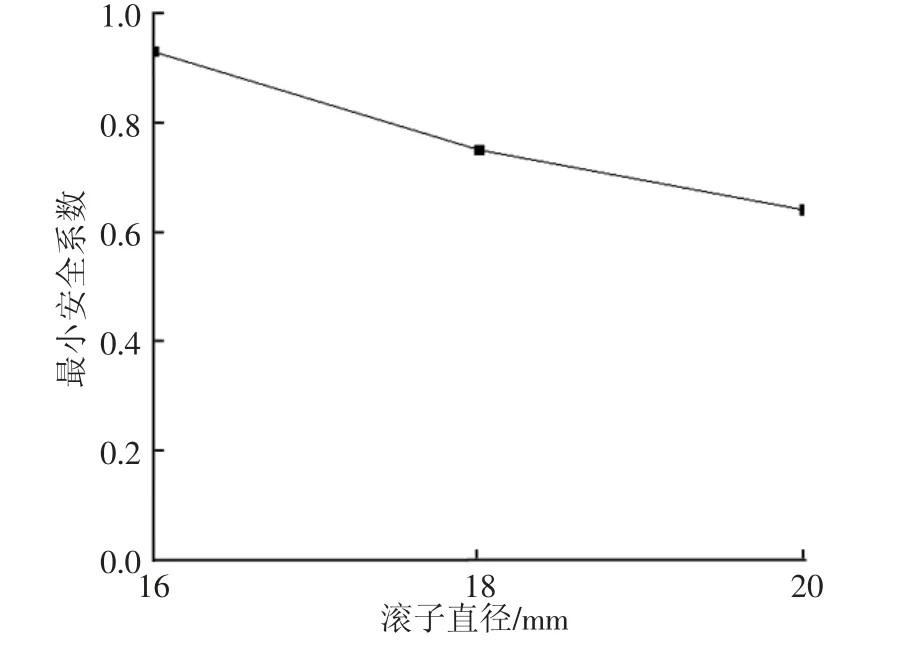

滚子直径dg分别为16、18 和20 mm 时,分析得到滚子包络环面蜗杆传动副齿面最大等效应力、最小安全系数随滚子直径的变化情况如图6 和图7 所示。可以看出:最大等效应力随直径的增大而增大;最小安全系数随直径的增大而减小;3 组参数中,滚子直径dg=16 mm 时,为该工况下最优参数。

图6 最大等效应力随滚子直径的变化规律

图7 最小安全系数随滚子直径的变化规律

3 装配误差对传动副齿面啮合间隙的影响

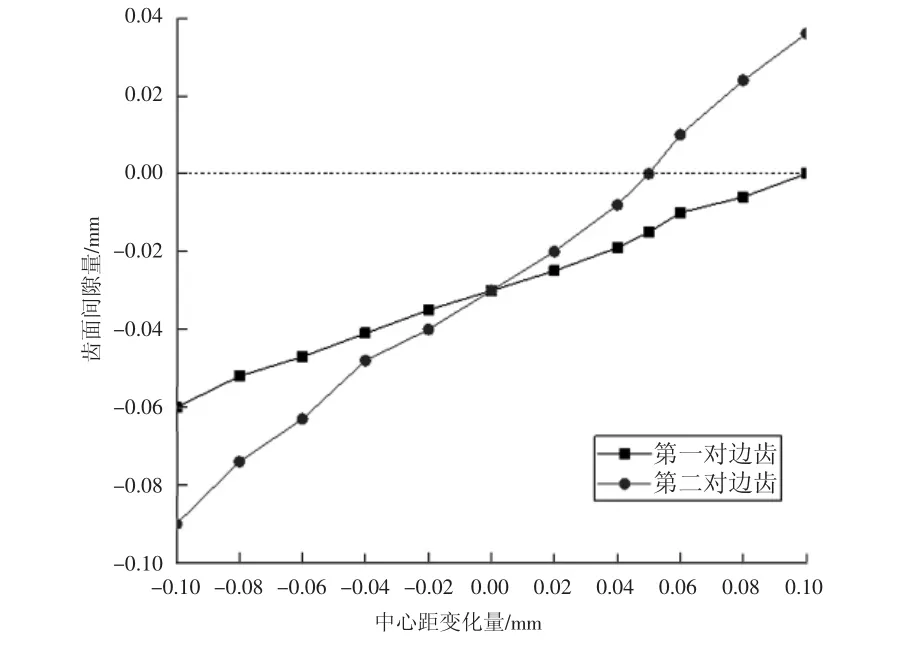

3.1 中心距误差

以中心距误差Δa的增加为正,减小为负,中心距变化量与齿面啮合间隙的关系如图8 所示。可以看出:中心距误差对传动副的影响主要表现为齿面法向的啮合间隙或过盈量;传动副的第二对边齿对中心距误差更为敏感;在正向中心距误差大于+0.05 mm 时,第二对边齿出现啮合间隙;在正向中心距误差大于+0.1 mm时,2 对齿均出现啮合间隙;在负向中心距误差为-0.1 mm时,2 对边齿的啮合过盈量分别为0.06 mm 和0.09 mm;中心距增加时,齿面过盈量减小;中心距减小时,齿面过盈量增加;为了保证无侧隙啮合性能,中心距误差应在±0.05 mm 以内。

图8 中心距变化量与齿面啮合间隙的关系

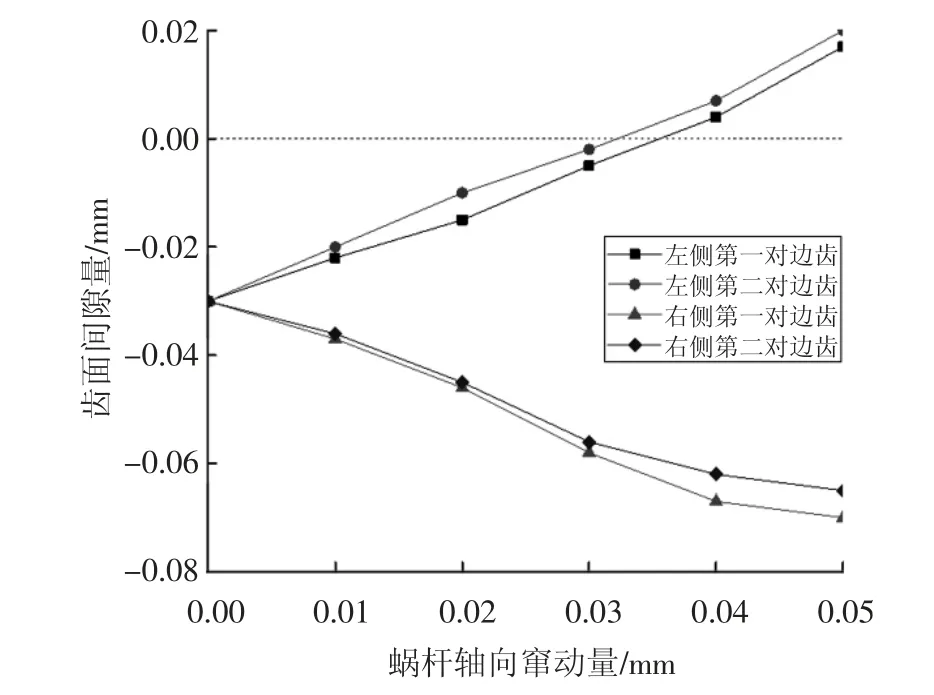

3.2 蜗杆轴向误差

由于环面蜗杆齿面的对称性,两端窜动的效果等效,故只分析其向一端窜动时的接触变化情况。蜗杆轴向窜动量与齿面啮合间隙的关系,如图9 所示。可以看出:蜗杆轴向误差对传动副的影响主要表现在齿面法向的啮合间隙或过盈量;蜗杆轴向窜动0.05 mm,传动副齿面间的法向啮合间隙或过盈变化量为0.04~0.05 mm;蜗杆轴向窜动时,一侧齿面过盈量增加,另一侧齿面过盈量减小;为了保证无侧隙啮合性能,蜗杆轴向安装误差应在±0.03 mm 以内。

图9 蜗杆轴向窜动量与齿面啮合间隙的关系

3.3 蜗轮轴向误差

由于环面蜗杆齿面及滚子蜗轮的对称性,两端窜动的效果等效,故只分析其向一端窜动时的接触变化情况。蜗轮轴向窜动量Δl2与齿面啮合间隙的关系,如图10 所示。可以看出:蜗轮轴向误差对传动副的齿面啮合区影响不大;在即将脱离啮合时,呈现环面蜗杆齿面的齿顶局部啮合状态;蜗轮轴向窜动时,一侧齿面过盈量增加,另一侧齿面过盈量减小;为了保证无侧隙啮合性能,蜗轮轴向安装误差应在±0.2 mm 以内。

图10 蜗轮轴向窜动量与齿面啮合间隙的关系

3.4 轴交角误差

以沿滚子顺时针方向旋转为正,逆时针方向为负,不同轴交角情况下与啮合齿面间的关系如图11 所示。可以看出:轴交角误差对传动副的齿面啮合区影响不大;在即将脱离啮合时,呈现环面蜗杆齿面的齿顶局部啮合状态;轴交角误差为正时,传动副齿面过盈量加大;轴交角误差为负时,传动副齿面过盈量减小;传动副轴交角误差在-0.5~0.5°之间变化时,传动副齿面的法向啮合间隙或过盈变化量为0.07 mm;为了保证无侧隙啮合性能,轴交角误差应在±0.4°以内。

图11 轴交角误差与齿面啮合间隙的关系

4 结论

针对滚子包络环面蜗杆传动副,建立其数学模型和三维实体模型,探讨了可变设计参数对齿面接触特性的影响,并分析了不同装配误差下传动副啮合侧隙,结论如下:

1)蜗杆喉部最小直径、滚子直径的变化会影响齿面等效应力,最大等效应力随蜗杆喉部最小直径的变化呈“V”字形。

2)中心距误差、蜗杆轴向误差会导致传动副齿面法向出现啮合间隙或过盈情况。

3)蜗轮轴向误差、轴交角误差对传动副的齿面啮合区影响不大,但会出现一侧过盈增加、一侧过盈减少的现象,且在即将脱离啮合时,会呈现环面蜗杆齿面的齿顶局部啮合状态。