氧化石墨烯/微胶囊混凝土抗硫酸盐侵蚀性能研究

鄂天龙, 张四江, 景明明, 王生贵, 张子堂, 王泉, 张富平, 程志和, 王名远

(1.国网甘肃省电力公司建设分公司, 兰州 730000; 2.哈尔滨工业大学重庆研究院, 重庆 401120)

随着中国电力设施的快速发展,大量输变电工程途经西北地区,输电塔基础受盐渍土、湿陷性黄土等盐溶环境影响,极易导致基础腐蚀。同时,接地网是确保电力系统安全可靠运行、保证人身及设备安全的重要措施,其接地电阻是接地网的主要技术参数之一,降低接地电阻是保证接电网正常工作的重要措施之一。因此,复杂的地质环境和电网接地工程设计要求都将对混凝土材料提出更高需求。

混凝土受硫酸盐侵蚀是一种降解过程,对混凝土的质量、强度和耐久性造成不利影响[1-2]。硫酸盐侵蚀过程中,硫酸根离子与水泥水化产物反应形成钙矾石和石膏晶体,促进混凝土膨胀和开裂,加速混凝土的破坏[3-4]。此外,硫酸根离子在高湿度和低温下分解硅酸钙水化物(C-S-H)形成奇异晶石(CaSiO3·CaCO3·CaSO4·15H2O),导致混凝土强度损失甚至结构倒塌[5]。混凝土构件自身抗渗性较差,硫酸盐液体渗透到孔隙中,使其产生钙矾石等结晶,孔隙受晶体压力的影响,最终导致混凝土开裂和结构失效。众多研究者长期致力于改善混凝土在硫酸盐环境中的抗腐蚀性能[6-9]。Smallwood等[10]通过掺入7%的超细火山灰代替水泥,发现浸入5%浓度的硫酸钠溶液中混凝土膨胀率降低,抗硫酸盐能力增强。Skaropoulou等[11]研究发现,掺入粉煤灰、高炉渣或偏高岭土的混凝土对抗硫酸盐侵蚀效果轻微,与掺入天然火山灰的混凝土对比效果不明显。Ghafoori等[12]研究发现,含有微米二氧化硅的水泥基材料比含有纳米二氧化硅的材料具有更好的抗硫酸盐侵蚀性能。Gao等[13]在混凝土中加入质量分数为0.05%、0.10%和0.15%的多壁碳纳米管,不同浓度的多壁碳纳米管的混凝土在5%硫酸钠溶液中的耐久性均有所改善。但是上述“添加剂”只能延缓混凝土的劣化过程,一旦混凝土在硫酸盐环境中损坏,劣化速度成倍增加,使用寿命会大大降低[14]。因此,改善混凝土在富含硫酸盐环境中的耐久性关键是通过一些措施减少裂缝的产生或实现裂缝自愈合,从根本上降低硫酸盐侵蚀的风险。

微胶囊自修复技术具有适应性强、愈合快等优点,能够有效地愈合混凝土内部的微裂缝,具有广阔的应用前景[15-17]。尽管微胶囊自愈合技术取得了一定的进展,但仍有一些关键问题需要解决,例如微胶囊使用热固性树脂作为外壳材料,它们在压力下也难以破裂和释放愈合剂[18]。此外,微胶囊中现有的大部分愈合剂必须与固化剂接触,产生固化反应,但混凝土在使用过程中所处的环境复杂,使得愈合剂与固化剂的接触更加困难,自愈合过程难以实现,降低了混凝土的自愈性能[19-20]。现有文献主要关注微胶囊对提高混凝土自愈性能的影响[21-24],对含微胶囊混凝土抗硫酸盐侵蚀性能的研究较少,不利于自愈合混凝土的进一步开发和应用。硅酸钠具有较高黏度,膨润土可快速填充裂缝,可与混凝土中的水或湿气快速反应形成修复裂缝的愈合产物。此外,氧化石墨烯具有较好的导电性能和超大的比表面积,高掺量的石墨烯可以明显提高水泥基材料的导电性能,但是高掺量的石墨烯不仅造价高,还会导致材料力学性能下降[25]。

综上,以兰临750 kV输变电工程临洮段区域性湿陷性黄土和盐渍土为背景,基于物理法制备了一种硅酸钠-膨润土为芯材、乙基纤维素-二甲苯为壁材的微胶囊,用于水泥基材料的自修复,外掺氧化石墨烯材用于提高材料导电性。随后对试样进行硫酸盐浸泡和干湿循环试验,并通过扫描电子显微镜(scanning electron microscope, SEM)观察了混凝土的微观结构。试验研究硫酸盐浸泡后的表观特征,干湿循环前后混凝土的质量损失、力学性能和修复率,用于评估混凝土的抗硫酸盐性和自愈合性能。

1 试验方案

1.1 材料

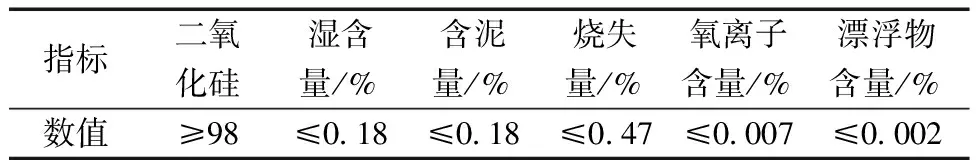

水泥采用P.O42.5普通波特兰水泥,主要成分及含量如表1所示,试验用砂采用细度模数为2.35的ISO标准砂,主要指标如表2所示,试验所用氧化石墨烯由默克旗下Sigma-Aldrich提供,主要指标如表3所示。微胶囊中使用的硅酸钠、膨润土分别由国药沪试和麦克林提供,拌合用水采用蒸馏水。

表1 水泥主要化学成分Table 1 Main chemical composition of cement

表2 IOS标准砂主要指标Table 2 IOS standard sand main metrics

表3 氧化石墨烯主要指标Table 3 Main indicators of graphene oxide

1.2 微胶囊制备

硅酸钠俗称水玻璃,常见是白色玻璃状缝粉末,在有水的环境下能够与水泥基材料发生一定的固化反应,也是常见的砂浆防水剂之一。硅酸钠与氢氧化钙有如下反应。

(1)

在有氟硅酸钠及水的条件下进一步反应。

(2)

反应生成具有凝胶性质的Si(OH)4从而以黏合的形式对裂缝进行修复,而氟硅酸钠是混凝土常用缓凝剂之一,只要适当延长混凝土的凝固成形时间便对混凝土成型后的强度影响有限,因此,如果将硅酸钠作为黏合组分,同时在制作混凝土时掺入一定比例的氟硅酸钠,即可在有裂缝产生时发生如上的反应黏接裂缝,满足芯材的黏合性要求。

首先,将硅酸钠、微晶纤维素、膨润土和甲基纤维素按照质量比25%、30%、10%、2%进行混合均匀,再加入质量比29%蒸馏水和4%吐温80在40 ℃温度下进行均匀拌合,采用挤出滚圆的方式得到囊芯颗粒。其次,将乙基纤维素、乙醇、二甲苯按照质量比10%、18%、72%混合并均匀喷洒在囊芯材料上,鼓风干燥使胶囊间彼此分散。最后,通过筛选得到粒径大致为1~1 000 μm的微胶囊,如图1所示。结合芯材与壁材的性质,利用浸泡蒸馏水的方法检验外壁完整性,实验发现:大部分微胶囊颗粒保持完整,仅有少数颗粒发生了溶解,微胶囊外壁的完整率为98.5%,符合要求。

图1 微胶囊制作流程Fig.1 Microcapsule production process

1.3 试块制备

根据《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)制备和养护含微胶囊的混凝土试块。具体制备过程如下:将水泥、碎石、砂和石墨烯加入搅拌机中,搅拌2 min后将水加入混合器中并连续搅拌3 min以上,最后将微胶囊掺入拌合物中并搅拌1 min。将拌合料倒入尺寸分别为0.1 m(长)×0.1 m(宽)×0.1 m(高)和0.04 m(长)×0.04 m(宽)×0.16 m(高)的模具中,振捣密实并放置在标准养护室[(20±2) ℃,≥95%RH(RH为相对湿度)]养护。24 h后,脱模并将混凝土试块养护至所需期龄。试验设计混凝土等级为C35,为探究水灰比对其性的影响,将采用0.40、0.45、0.50不同掺量进行试验。

1.4 试验方法

测试所用到的仪器为混凝土全自动压力试验机,如图2所示,该仪器最大试验力可达2 000 kN,位移示值相对误差只有±0.5%,能够实现准确的加载和测量,常用于各种试件的强度试验。

图2 混凝土试验机Fig.2 Concrete testing machine

为百分百模拟硫酸盐环境,且减少误差,将采用硫酸盐干湿偶合循环试验箱,如图3所示,改仪器可模拟干湿两种环境,能够实现真实环境效果,提高试验的准确性,使试验具备进一步的意义。同时,为了能够从微观层面更好的观察和分析微胶囊的外观特点以及外壁包裹情况,选取了部分微胶囊进行数码显微镜观察。观察使用的显微镜为OLYMPUS DSX500光学数码显微镜,该显微镜的物镜放大倍数可以达到100倍,能够更细致反应物体微观形态。

图3 硫酸盐干湿循环试验箱Fig.3 Sulfate dry and wet cycle test chamber

2 结果与分析

2.1 表观形貌与成分组成

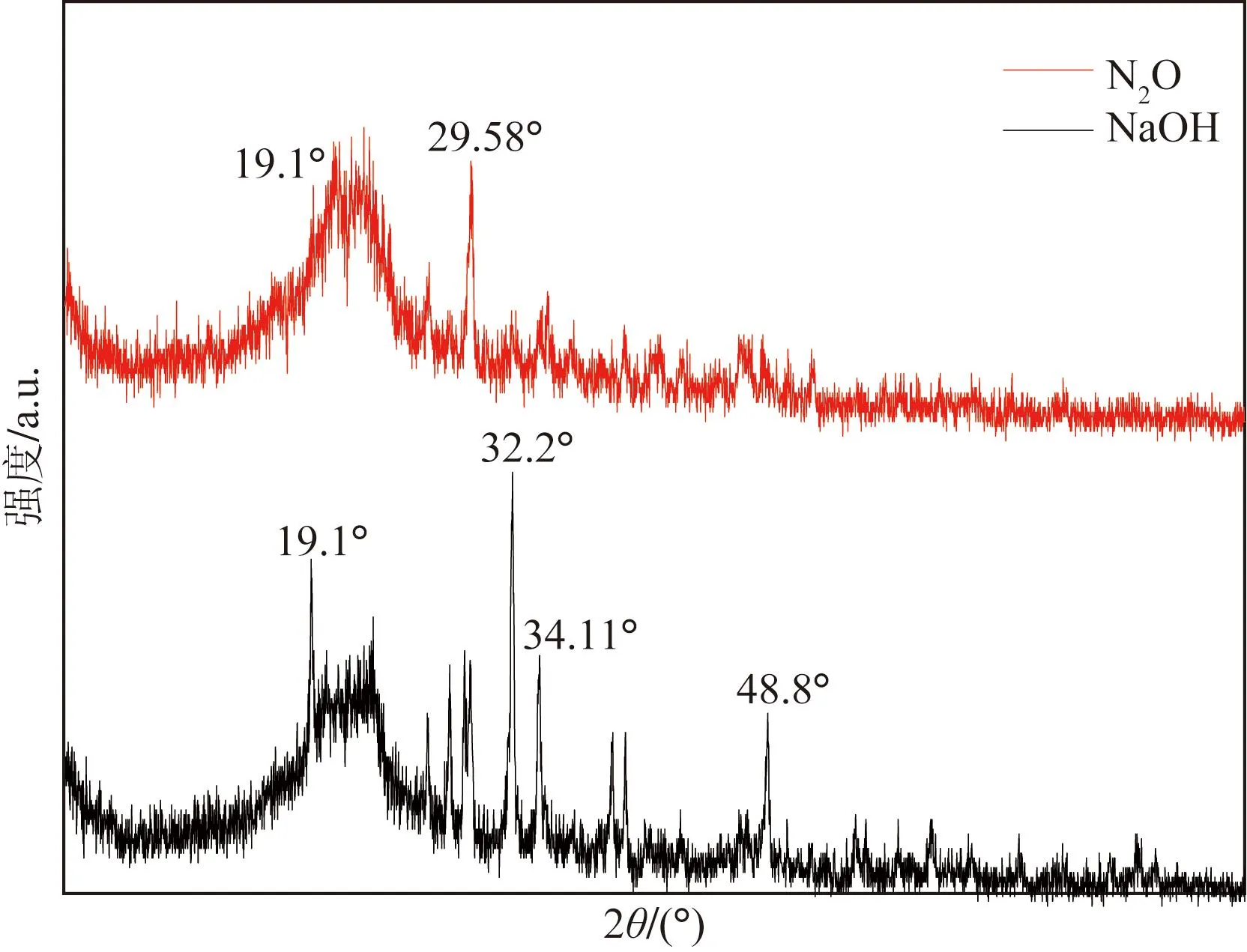

自修复微胶囊与混凝土有着良好的结合效果,微胶囊随着混凝土的破坏而释放芯材,并随着混凝土损伤发生一定的形变。由图4可知,经硫酸盐充分浸泡的混凝土在断界面上的除了残留的部分碳酸钙外,有着大量的壁材乙基纤维素中的碳。由此可见,微胶囊的壁材的抗硫酸盐侵蚀效果较好,充分保护了芯材,且表面能够与混凝土紧密结合。随后对两者的成分进行分析,研究发现微胶囊颗粒因有纤维素的存在,保证了囊壁的抗侵蚀能力,两者的主要修复芯材成分几乎相同,故微胶囊自修复混凝土能够满足长期聚焦硫酸盐抗腐蚀的能力。

θ为衍谢角图4 浸泡后微胶囊混凝土XDR分析Fig.4 XDR analysis of microencapsulated concrete after soaking

受侵蚀后的微胶囊表面呈现不规则的圆球。继续放大后可以发现微胶囊表面凹凸不平,这意味着掺入混凝土后,微胶囊能够与周围材料可实现稳定的平截面假定原理,一旦有裂纹断面经过微胶囊,微胶囊便可以在两边混凝土的拉扯下顺利破裂,放出芯材。受侵蚀后的微胶囊的芯材与外壁中间有着明确的分界,外壁沿着芯材完整地包裹住了微胶囊,且厚度均匀,说明外壁有着良好的抗腐蚀能力。

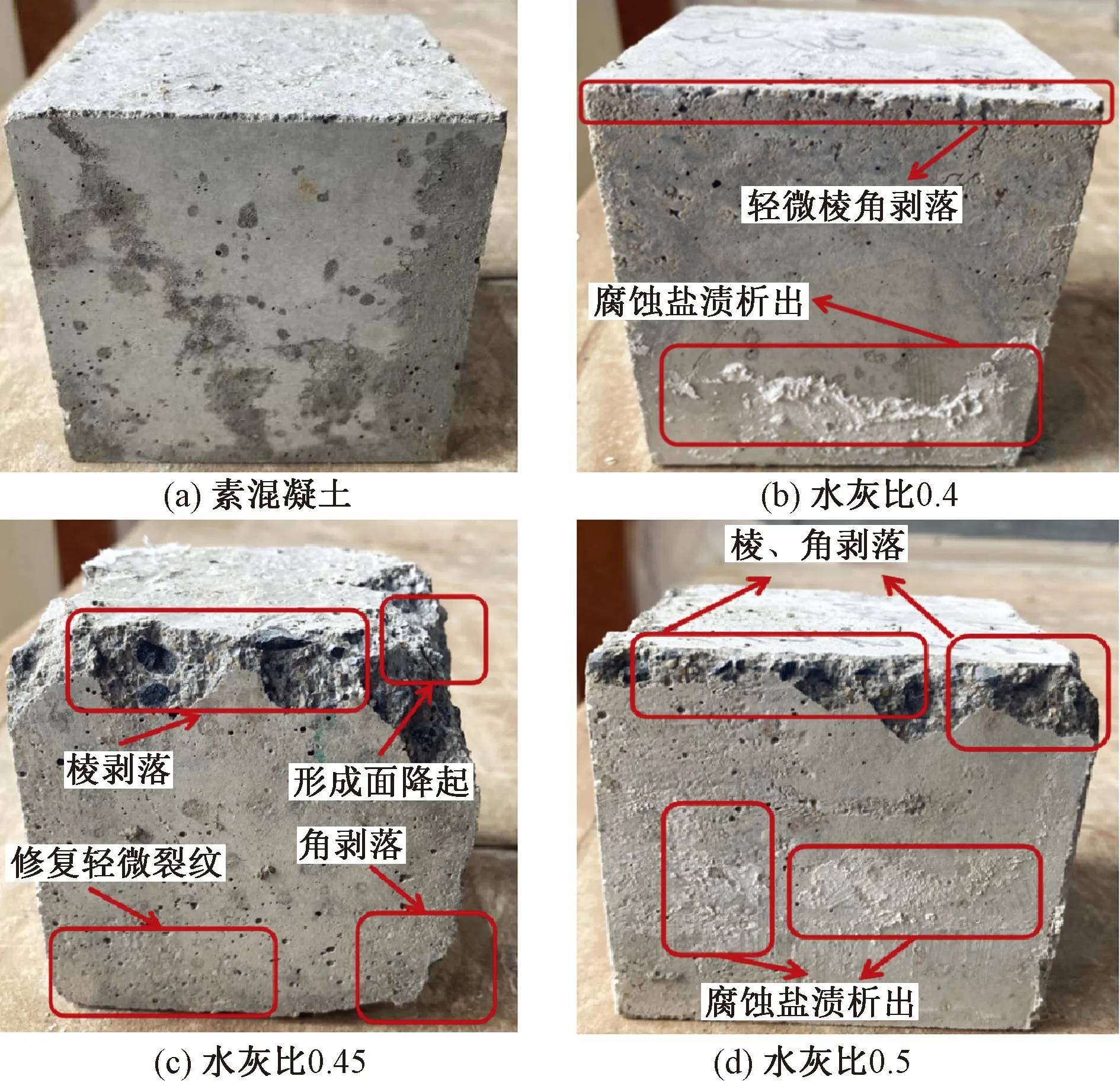

图5为不同水灰比下硫酸盐浸泡后的混凝土外貌。由图可知,试块在硫酸盐溶液中浸泡20 d后,3种不同水灰比的试块表面均附着有纯白色盐渍。浸泡40 d后,在水灰比为0.5的试块中,4个角处已轻微腐蚀,外表出现轻微剥落,棱边出现裂纹,并沿着周边贯通;在水灰比为0.45的试块中,棱边出现细小裂痕,但侧面中心位置出现纵向且可能贯穿性裂缝;在水灰比为0.4的试块中,表面完好无损,有部分白色氢氧化钠析出。经浸泡60 d后,在水灰比为0.5的试块中,上部的四角和棱边也出现剥落,暴露出内部骨料,侧面中心处布满诸多细小裂纹;在水灰比为0.45的试块棱边和侧面中心处已初现脱落痕迹;水灰比为0.4的试块无明显变化。经浸泡80 d后,水灰比为0.5试块上部角处和棱边均已完全剥落,侧面中心处裂缝逐渐扩大;水灰比为0.45的试块四角和棱边呈现轻微脱落,侧面中心处裂缝无明显变化;水灰比为0.4的试块无明显剥落现象。

图5 不同水灰比下硫酸盐浸泡后的混凝土外貌Fig.5 Appearance of concrete soaked by sulfate under differentwater-cement ratios

硫酸盐侵蚀过程中,水灰比为0.5的试块最先出现裂痕,随浸泡时间的增长,棱边和角部的小裂缝逐渐贯穿于表面,使上部表层脱落呈现隆起现象。水灰比为0.45的试块裂缝出现的时间较晚,棱角虽出现了脱落但面积较小,对抗压强度影响较小。水灰比为0.4的试块,最终仅在棱角处出现细小裂缝,无脱落现象,对试块的力学性能影响微乎其微。结果表明:石墨烯微胶囊混凝土抗硫酸盐侵蚀能力随着混凝土水灰比值的增大而降低,其主要原因在于水灰比的增大将导致混凝土孔隙中的孔隙率增大,导致混凝土表面与硫酸盐反应的面积增大,硫酸盐溶液在混凝土大孔隙中产生裂缝,最终形成贯穿性裂缝,使得混凝土的耐久性降低,使用寿命减少。

2.2 质量损失率

混凝土试样养护至龄期后,测试初始质量W0,试验后试样的质量为W1,取平均值。由式(3)计算干湿循环或硫酸盐侵蚀后试样的质量损失率ΔW1。

(3)

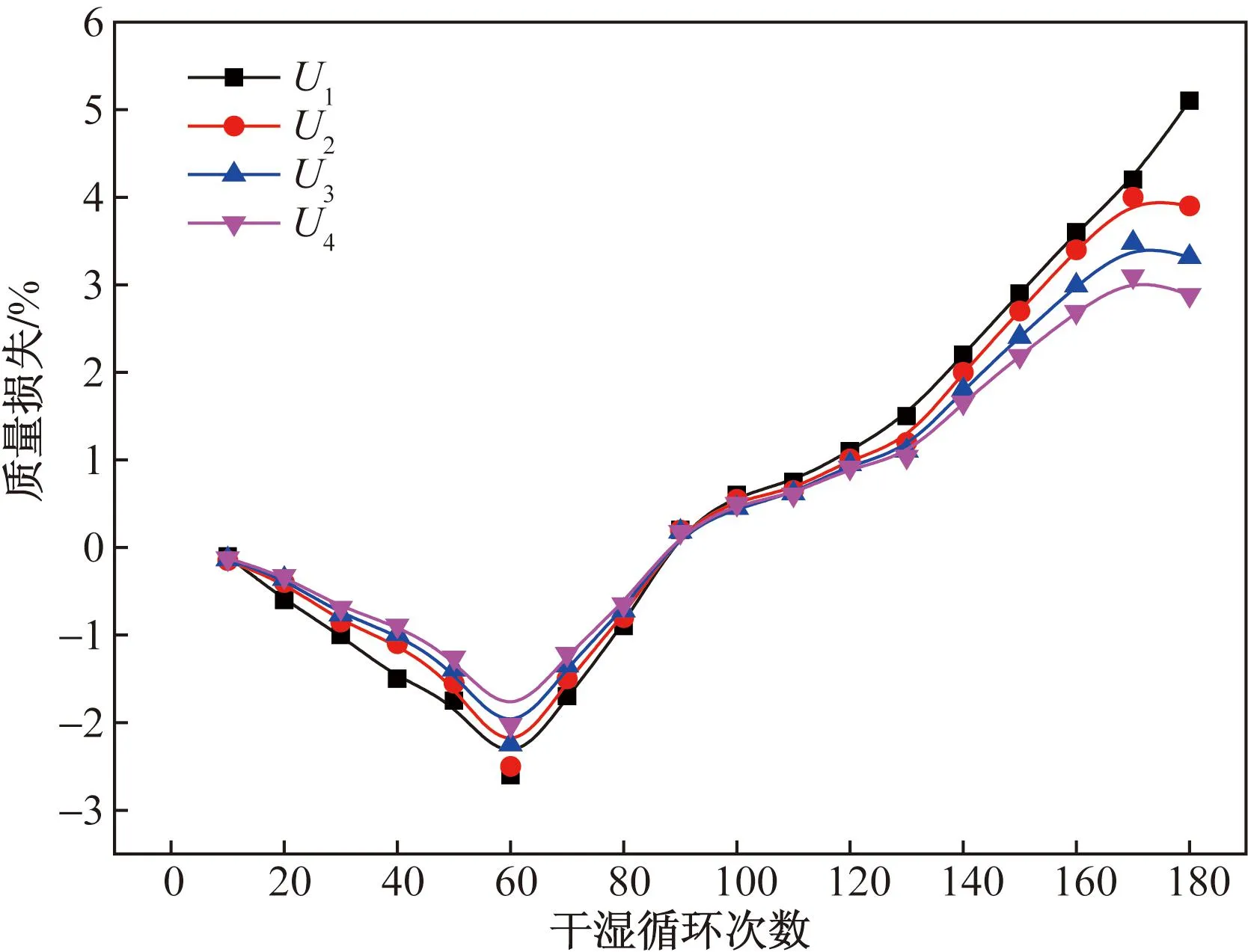

U1、U2、U3、U4分别为素混凝土、水灰比为0.4、0.45和0.5的混凝土质量损失率图6 干湿循环次数-质量损失率关系Fig.6 Relation between dry and wet cycles and mass loss rate

(4)

(5)

随着干湿循环次数的增加,混凝土试件内部开裂、剥落和结构破坏加剧,混凝土试件质量迅速下降。当混凝土内部形成微裂缝时,微胶囊由于尖端应力而破裂,释放的芯材与水迅速反应形成愈合产物以填充微裂缝,从而最大限度地减少微胶囊混凝土的质量损失率,提高混凝土的抗硫酸盐性能[16]。

2.3 力学性能分析

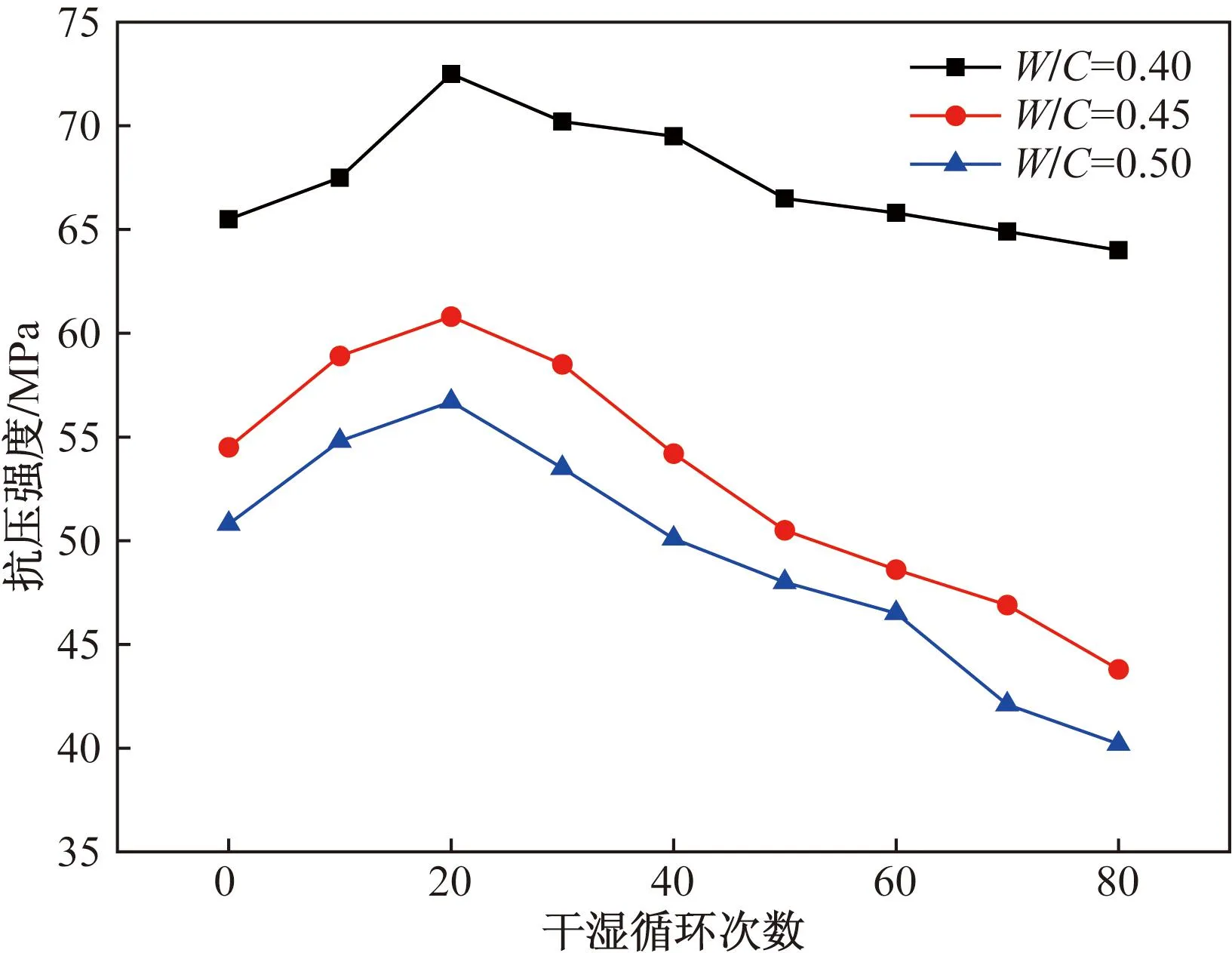

2.3.1 抗压强度

试样经不同次数干湿循环后的抗压强度变化规律如图7所示,为了绘图方便,水灰比0.4、0.45和0.5分别表示为W/C=0.4、W/C=0.45和W/C=0.5。由图7可知,在干湿循环20次前,试样抗压强度均呈现持续缓慢上升趋势,且每次强度仅比试验初始值增加约5.68%。分析可知硫酸盐溶液逐渐向试块的内部扩散,与试块内部的Ca(OH)2发生化学作用产生CaSO4,CaSO4再与胶凝材料中的固态水化产物铝酸钙结合生产钙矾石。其次,钙矾石的溶解性极其困难,在结构组成上会产生大量结晶体,呈现针状钙矾石结晶,在试块内部引起极大的内应力,在干湿循环作用下,石膏结晶体也对试块产生极大的腐蚀作用。

图7 干湿循环次数-抗压强度关系Fig.7 Relation between dry and wet cycles and compressive strength

腐蚀溶液遇到混凝土产生水化反应产生钙矾石、硅酸三钙、玻璃晶体和石膏等水化产物。体积随着水化产物的生成而逐渐膨胀,填充混凝土内部原有孔隙,使混凝土变密实,提高其抗压强度。随着循环次数增加,混凝土试块的强度逐渐下降,直至破坏。主要原因在于混凝土-硫酸盐水化产物的体积膨胀超出试块原有孔隙体积,破坏了孔隙周边混凝土结构,产生些许微小裂缝,从而导致强度下降。长时间的浸泡水化产物逐渐增多,细微裂缝继续发展并贯通后,混凝土表面产生宏观可见裂纹,严重区域甚至剥落。

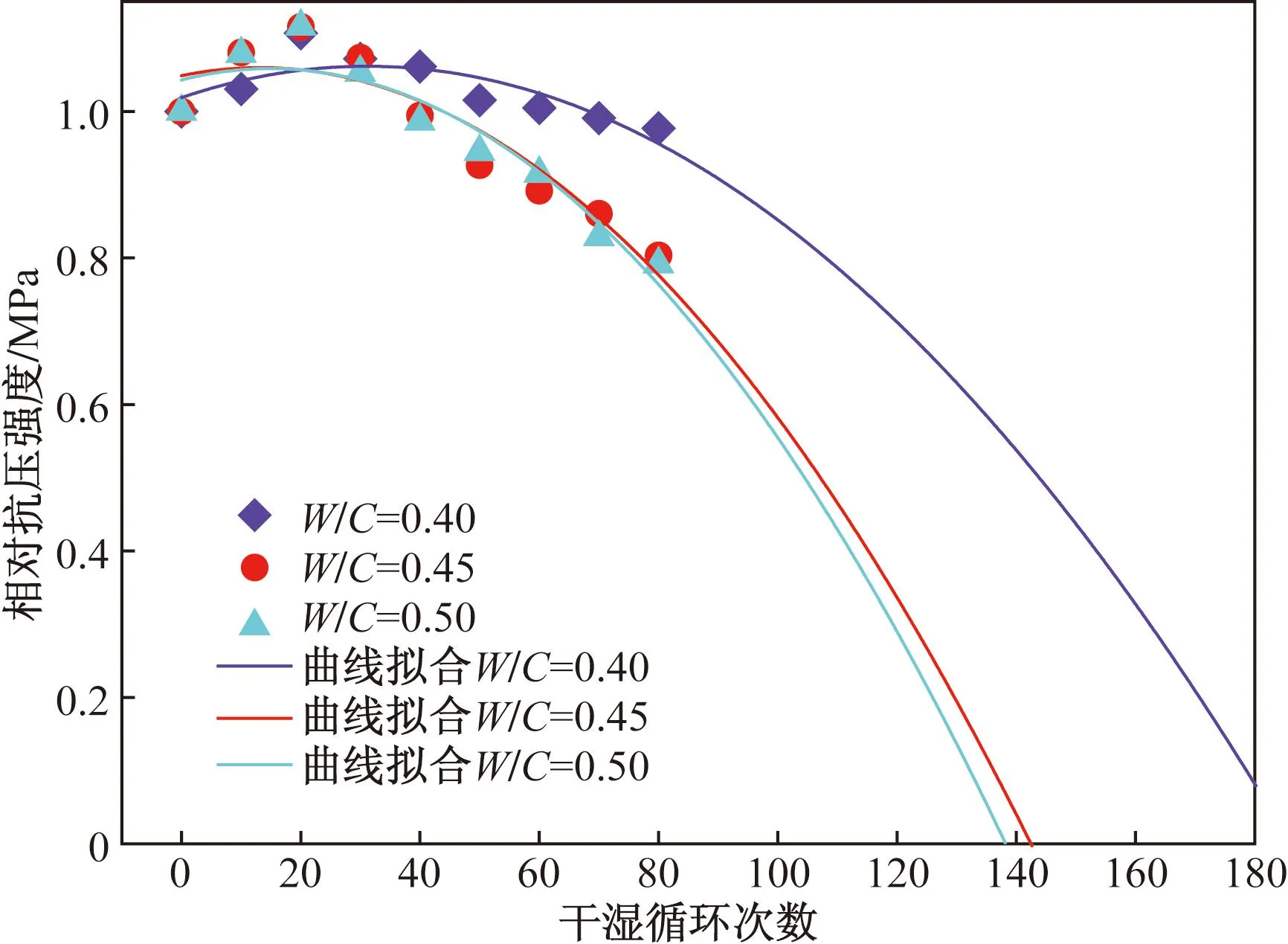

利用多项式函数对混凝土相对强度的变化进行拟合预测,由图8可知,在干湿循环次数97次后,水灰比0.5的试块相对强度为0.710。干湿循环次数达到90时,水灰比为0.45的试块相对抗压强度为0.725。试验循环次数至132时,水灰比为0.4的试块相对抗压强度达到0.755。在水灰比为0.5时的试块,耐干湿循环次数最少,仅为90次。水灰比为0.4的试块受干湿循环的次数最多,此数据与试样表观变化一致。

图8 干湿循环-相对抗压强度关系Fig.8 Wet-dry cycle-relative compressive strength relationship

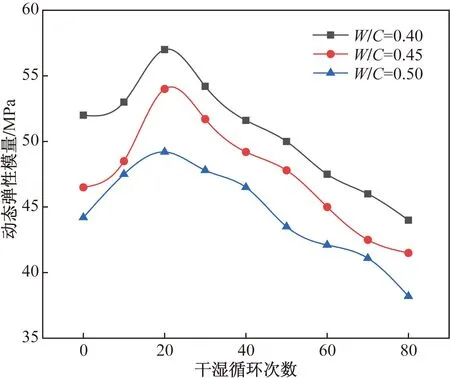

2.3.2 弹性模量

对不同干湿循环次数的试样进行了动弹性模量的测试,如图9所示。不同干湿循环次数下试样动弹性模量的变化趋势与抗压强度的变化趋势一致。当干湿循环试验进行至20次前,动弹性模量曲线均呈现显著上升趋势,峰值提升了10%~20%。再次验证了硫酸盐中的水化反应产物填充了混凝土试块的内部原有空隙的孔隙的事实,混凝土变的结构更加密实,从而提高了试样的动弹模量。

图9 干湿循环-相对抗压强度关系Fig.9 Dry-wet cycling-dynamic elastic modulus relation

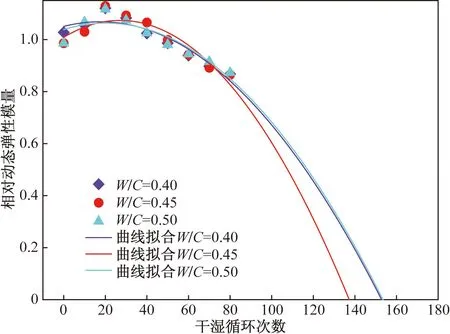

根据试样经过0~80次干湿循环后动弹性模量的数据,拟合出试样相对动弹性模量与干湿循环次数的变化趋势,如图10所示。当试验中的干湿循环次数达到102次、水灰比为0.45时,试样相对动弹性模量约为0.749。但当干湿循环次数达到112次、水灰比为0.50时,试样相对动弹性模量也仅为0.767。干湿循环次数达到110次、水灰比为0.4时,相对动态弹性模量值则为0.769。

图10 干湿循环-相对动弹性模量关系Fig.10 Wet-dry cycling-relative dynamic elastic modulus relation

2.4 水灰比对环境侵蚀变化规律预测

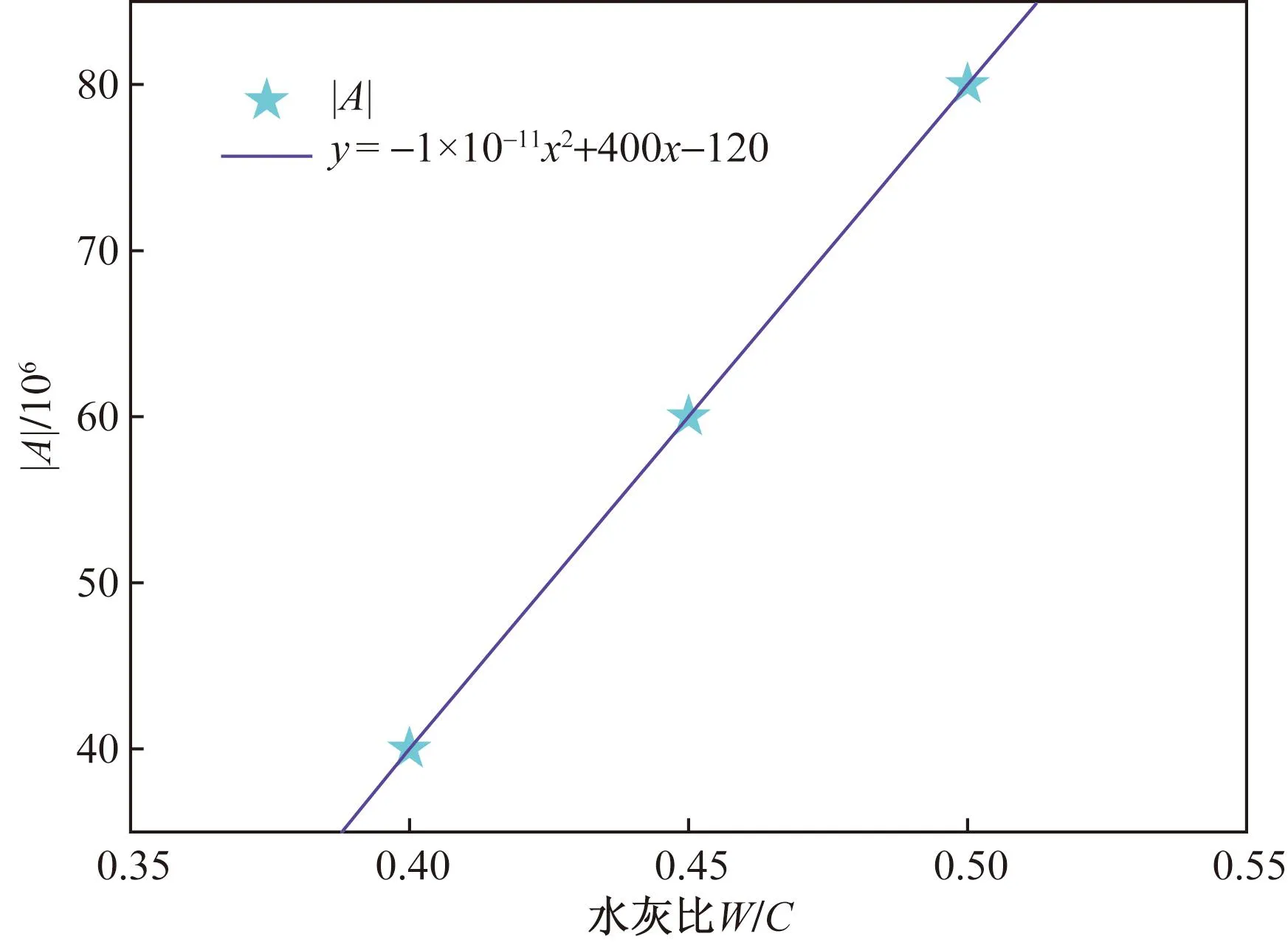

根据以上试验结果,充分地验证了混凝土在有硫酸盐介质的环境中原材料内部产生结晶的酸性产物,结晶物固化后充填到混凝土内部孔隙。宏观特征则表现为混凝土质量的增加,强度逐渐提高,动弹性模量增大。随着硫酸盐侵蚀的不断进行,长期累积沉淀下来的结晶体对混凝土内应力产生极大的影响,使其内部组织结构开始出现一些轻微的脆性变化及腐蚀破坏,逐渐使混凝土结构强度急剧减弱,动弹性模量大幅度下降。结合两者变化趋势,拟合出向下开口的二次函数,二次函数方程为y=Ax2+Bx+C,其中A、B、C为拟合曲线的3个未知量,根据各变量的对应关系可以依次求得。其中,混凝土材料在初始时刻的相对抗压强度和相对动弹性模量为1,故C=1。混凝土材料抗压强度值和动弹性模量值在呈现持续缓慢上升状态,在20次循环可达到峰值,故-B/2A=20,B=-40A。随着混凝土水灰比的增加,循环次数逐渐增加,抛物线开口逐渐减小,二次系数的绝对值方程|A|,因为B和A之间存在线性关系,所以只需研究A随水灰比的变化。原来的二次函数简化为y=Ax2+40Ax+1。对试样相对抗压强度进行进一步分析,设|A|与混凝土水灰比呈负对数关系,其中|A|反映该混凝土自身力学属性和抵御环境酸碱腐蚀的能力。当前试验环境条件下的环境腐蚀防护能力指标不变,仅表示混凝土本生态的环境属性差异,拟合试验结果如图11所示。

图11 水灰比对环境侵蚀的变化规律Fig.11 Change law of water cement ratio of environmental erosion

3 结论

通过对氧化石墨烯/微胶囊混凝土的抗硫酸盐腐蚀性能进行了深入研究,研究单一硫酸盐侵蚀和干湿循环侵蚀两种腐蚀环境对混凝土性能的影响,得出结论如下。

(1)自修复微胶囊因乙基纤维素壁材的存在,抗硫酸盐侵蚀性能较好。硫酸盐侵蚀过程中,水灰比为0.45、0.5的试样棱边和角部均出现裂缝,并逐渐贯穿于表面,使上部表层脱落呈现隆起现象。水灰比为0.4的试样仅在棱角处出现细小裂缝,无脱落现象,对试块的力学性能基本无影响。

(2)水灰比对两种腐蚀环境中的应对能力有着敏感变化,随着水灰比的降低,抗硫酸盐侵蚀能力逐步上升。结合经济性和实际工程,建议水灰比为0.35~0.4。

(3)在干湿循环次数达到20次前时,微胶囊混凝土质增加,强度逐渐提高,动弹性模量增大。随着硫酸盐侵蚀的不断进行,长期累积沉淀下来的结晶体对混凝土内应力产生极大的影响,使其内部组织结构开始出现一些轻微的脆性变化及腐蚀破坏,逐渐使混凝土结构强度急剧减弱,动弹性模量大幅度下降。