风电机组结构动力响应研究

饶吉来

(1.中煤科工集团重庆研究院有限公司,重庆 400039;2.煤矿灾害防控全国重点实验室,重庆 400037)

0 引言

叶片是风力机的重要组成部分,其在旋转过程中所受的应力和位移变化直接影响整个风力发电机组的稳定运行。作为风力发电机的能量捕获装置,叶片的材料质量和良好的气动性能对于确保风力发电机的长期稳定运行至关重要。因此需要对其进行动力响应研究,评价其可靠性以及评估其寿命。

李万润[1]对风力发电机进行风沙载荷作用下的动力响应分析,利用动量守恒定律和风沙密度建立风沙荷载力学计算模型,得出风力发电结构在风沙荷载作用下响应较大的结论。张立[2]为研究不同运行方式对湍流风及地震作用下海上超大型风力机结构动力学响应及稳定性的影响,进行了结构模态、动力学及屈曲分析,发现塔架模态振型以扭转和弯曲振动为主,湍流风是对塔顶位移影响最显著的因素,而地震对塔顶的侧向位移影响远远超过了湍流风的影响。顾煜炯[3]提出了考虑机组损耗特性的双馈风电机组运行指标基准值的方法,主要用于风电机组在运行时出现有功功率较低、运行状态不佳等工况。宋子秋[4]研究冰载荷在其全生命周期内对海上风力机性能的影响,发现风力机输出功率在MPPT策略下会随着冰载荷的增大而减小,风力机机械载荷随着冰载荷的增大而增大。魏东泽[5]概念性地设计了一种新型半潜式海上风力机基础,确定了结构的型式和尺寸,计算分析了风力机基础的水动力系数、幅频运动以及动力响应特性。高靖[6]研究了一种适用于100 m水深的新型浅吃水SPAR型浮式风力机在不同情况下断缆后的动力响应,发现该浮式风力机能适应在100 m水深海域的正常工作。朱莹[7]研究了风力机在运行过程中因来流风速的空间不均匀性、时间上的非稳定性,以及风切变、强湍流等特性影响下发生的变化。

现有研究指出,叶片的应力集中部位和变形疲劳易断点多出现在叶片根部圆弧段与翼型过渡位置。通过采用不同风剪切指数的入口条件进行数值模拟,显示叶片主要承受轴向载荷的作用,且叶片载荷的最大值出现在叶片展向85%~90%截面段。李治国[8]提出了一种高效数值模型,用于快速计算风力机叶片在非定常载荷下的模态特征参数以及结构动态响应。郑小波[9]基于攻角变化相似性,进行了叶片正弦俯仰振动的比拟试验,发现在弦长雷诺数O(105)范围内尾流存在3种涡型结构,即前缘离散涡、蜿蜒尾流和反卡门涡街。钱晓航[10]选取了NREL 5 MW和IEA 15 MW两种风力发电机作为案例,在全工况下分别采用线性模态叠加法和非线性几何精确梁方法计算61.5 m和117 m两种叶片在稳态风和湍流风条件下的动态响应。朱钰雍[11]对承受弯曲载荷的叶片进行了动态响应分析,发现载荷会使叶片整体刚度有所增加。倪晨锋[12]对大型风力机柔性叶片的设计方法及其在随机风载荷作用下的动态响应与载荷特性进行了研究。王旭东[13]根据风力机叶片受力特性,基于对叶片载荷特性的深入研究,构建了叶片动力学响应模型,同时提出了计算叶片振动速度和振动加速度的数值模拟方法。

虽然一些学者对于风力机的动力响应开展了大量研究,取得了一定成果,然而,将叶片的叶尖及叶根同时进行应力及位移分析的研究甚少,尤其缺少对叶片挥舞与摆振方向的流场变化研究以及叶片表面流场的剪应力分析,无法为风电场布置以及叶片优化提供相应参考。本文以5 MW风机叶片为研究对象,利用有限元法提取叶尖及叶根两个质点进行叶片应力及位移分析,探讨其动力学参数变化规律,为风力机稳定运行提供参考;对风力机叶片挥舞与摆振方向的流场变化进行分析,为风电场布置提供参考;研究了叶片表面流场剪应力,评估了叶片的进一步优化方向。

1 风力机三维结构模型

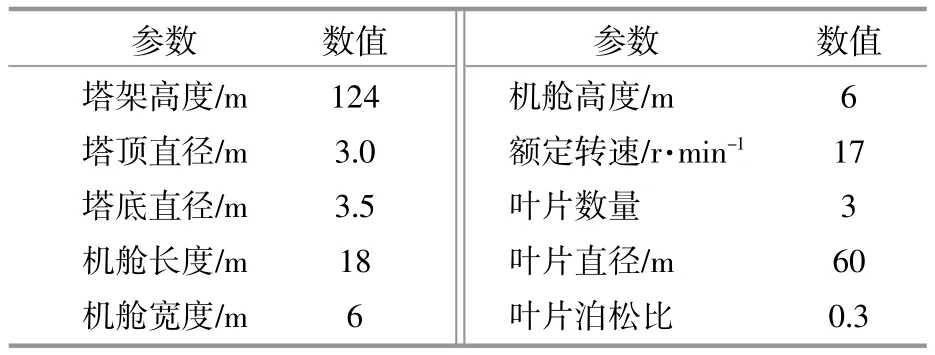

本文以5 MW风力机为例,对风力机进行参数化建模,三维结构见图1,结构参数见表1。

表1 5 MW风力机的结构参数Table 1 Structural parameters of 5MW wind turbine

图1 大型风力发电机组的三维结构模型Fig.1 A three-dimensional structural model for large-scale wind turbines

叶尖和叶根易受到载荷作用发生破坏,从而影响整个叶片的稳定运行,分析叶尖和叶根的动力响应情况,结合叶片整体的云图变化,能够为叶片的旋转运行提供参考。

2 边界条件

2.1 气动载荷

气动载荷主要是指风载荷,该载荷通过轮毂和主轴传递到塔架顶部,风载荷也直接作用在塔架表面上。风载荷作为风力机的动力来源,同时也造成了风力机结构破坏、疲劳损伤及失稳。因此,建立风载荷数学模型对于研究风力机动力响应具有重要意义。

施加风载荷,并对风力机在不同风速下的叶片转速进行求解。叶尖速比的计算式为

式中:TSR为叶尖速比,本文取值为6;ω为叶片旋转角速度,rad/s;R为叶片旋转半径,m;V为风速,m/s。

风力机叶片结构中的变形可以用一组无穷级数表示。

式中:uf1,uf2,uf3均为耦合结构的某点(x1,x2,x3)的变形分量;ak,bk,ck均为时间t系数;fk,gk,hk均为基函数,该基函数满足耦合结构的边界条件。

2.2 边界条件

使用Solidworks软件对叶片进行网格划分时,必须综合考虑叶片的内部结构和复合材料的特性。通过Simulation网格划分工具自动生成了一个网格(图2),其大小为786.031 mm。网格共有30 974个单元和55 085个节点。

图2 网格划分Fig.2 Meshing

为确保风力发电机叶片在风场中稳定运行,需要在3个方向上的6个自由度上施加约束。这些约束将被放置在塔架底部,进行刚性固定。

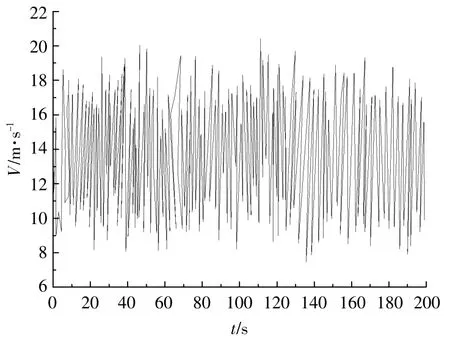

施加的风载荷为Davenport脉动风速谱(图3),风速时刻变化,结合风剪切,计算时间为200 s,时间步长为10 s。

图3 脉动风速谱Fig.3 Fluctuating wind velocity spectrum

3 结果分析与讨论

由于自然流动的风具有多变性,因此风力机结构受到的风载荷影响非常复杂。风速在时间与空间上不断变化,从而引起风力机结构的变形及失稳,影响风力机性能,因此设计风力机结构时,必须分析风力机动力响应。

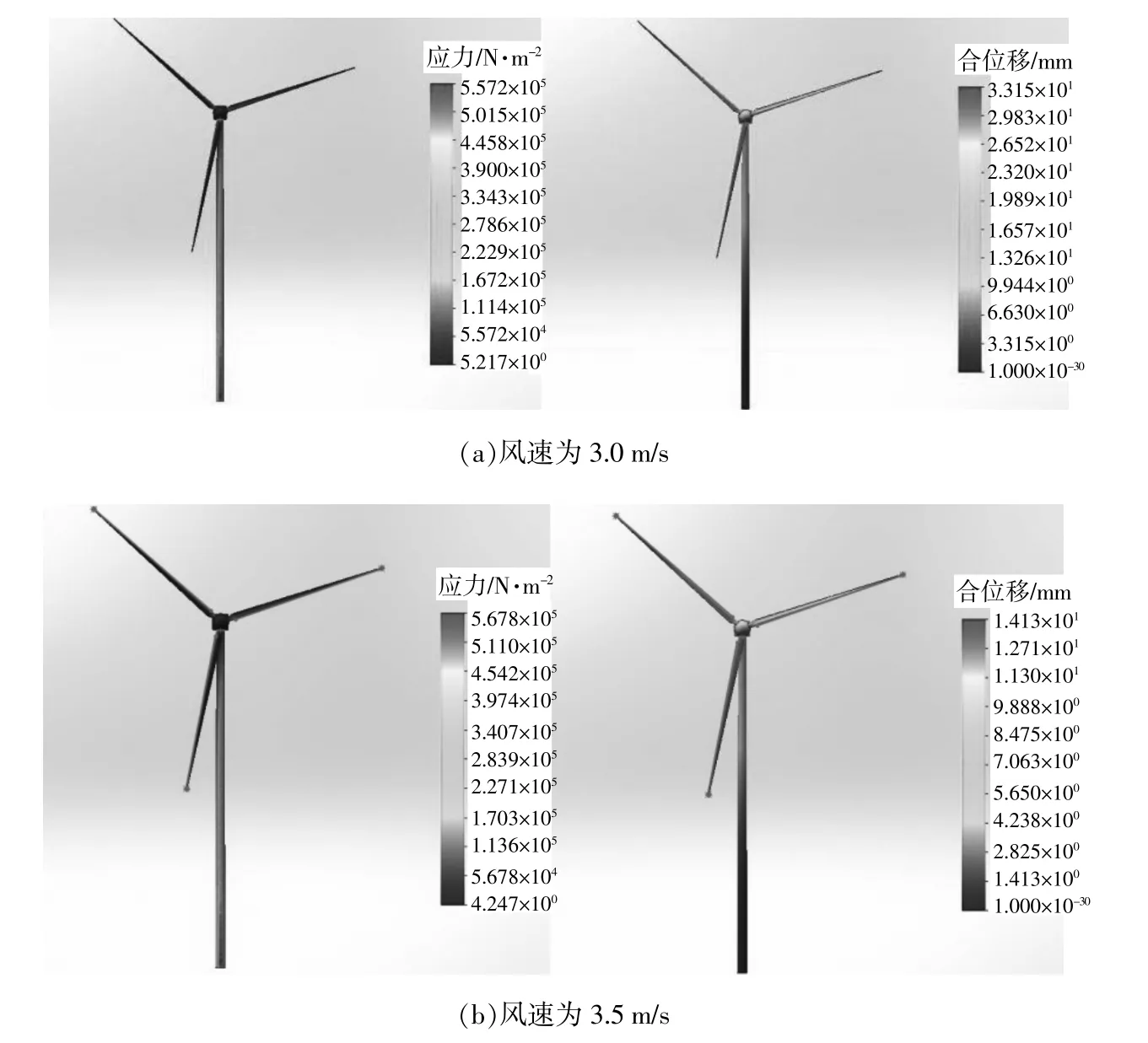

风力机在运行过程中,塔架受到的主要载荷有塔架自重、机舱和风轮的重力,以及来自风轮的轴向载荷和风载荷。提取风速3.0,3.5,6.0,10.0 m/s和13.8 m/s,分析其中的位移偏移及应力变化情况,不同风速下风力机的应力及位移变化云图如图4所示。

图4 应力及位移变化云图Fig.4 Nephogram of stress and displacement changes

由图4可知,当风速分别为3.0,3.5,6.0,10.0 m/s和13.8 m/s时,塔架底部受应力集中影响,应力值较高,风力机最大应力值分别为5.572×105,5.680×105,4.927×105,1.291×106Pa和2.527×106Pa,应力值随塔架高度方向逐渐降低,叶片及机舱位置应力值相对较低,叶尖位置在来风方向位移最大,分别为33.15,14.31,9.02,24.25 mm和48.18 mm,位移量随着与轮毂距离的减小而逐渐降低。

图5为来风方向风速变化云图。图中Z方向为来风方向(图中右上角刻度显示Z方向),深色方框位置为叶片,白色方框位置为风力机机舱。

图5 来风方向风速变化Fig.5 Wind speed variation in wind direction

由图5可知,在自然风经过风力机之后,风速由来风时的13.8m/s迅速下降,在风力机后形成较长的低速风区域,机舱后方出现了不规则环形风速阶梯降低,且离机舱最近的位置风速下降到最低。风力机对风力的削弱作用较强,尤其在正后方位置,风速最高降低了1/3左右,因此在布置风电场时,考虑到风力机群组的气动特性,应当选择合适的布机间距,以增强群组互耦效应,提高功率密度。

图6为风速为13.8 m/s时风力机叶片表面流体的剪应力云图。

图6 叶片表面流体的剪应力Fig.6 Shear stress of fluid on blade surface

由图6可知,在叶片尖端至叶片二分之一处出现了较强的剪应力,位置较为集中,可能对风力机叶片造成严重的损伤。因此在叶片制造工艺中,可在剪应力集中区域进行叶片强化处理或改变叶片薄弱处结构,从而提高叶片的抗损伤能力,增加风力机的正常工作时间。在叶片根部区域,剪应力普遍较小,可对此区域结构进行优化,降低叶片重量。叶片附近流体剪应力分布不均匀,在叶片挥舞方向可能引起激烈振动,导致气弹性失稳。

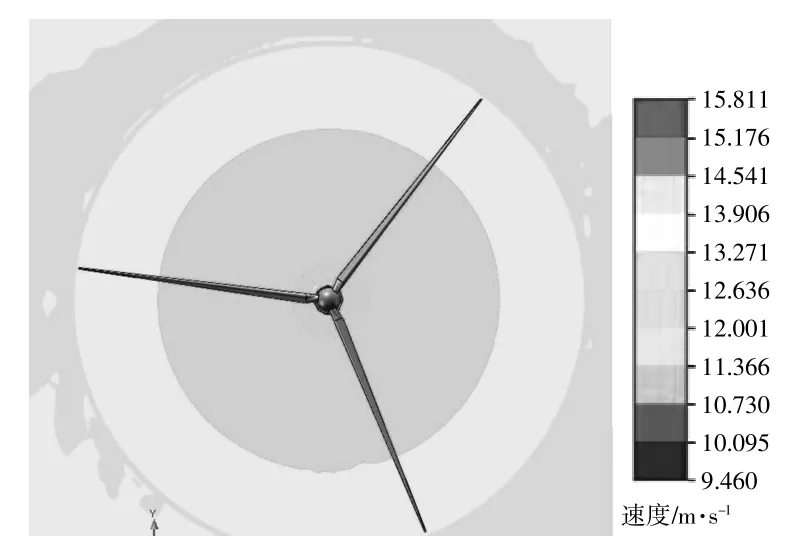

风速为13.8 m/s时的风力机外流场速度分布如图7所示。

图7 风力机外流场速度分布Fig.7 Velocity distribution of wind turbine outflow field

由图7可知,从风力机叶片尖端至旋转中心,流体速度逐渐减小,并形成了形状较规则的环形速度分布,旋转中心到叶片2/3处流体速度低于13.271 m/s,叶片2/3到叶片尖端流体速度为13.271~13.906 m/s。流体速度降低说明风力机在高风速下对风能的捕获能力良好,可实现风力机的稳定运转。因此可对风力机进行更高风速条件的试验,测试风力机达到不稳定状态时风速的具体数值,为风力机正常工作运转提供参考。

4 结论

本文对风力机运行过程中不同风速下的叶尖及叶根的应力及位移参数变化趋势进行了分析,得出以下结论。

①在不同风速下,叶片应力的变化趋势呈现特定的规律。随着风速的递增,叶片应力和位移不是单调地增加或减少,而是存在某一特定风速作为临界点,叶片的应力和位移会在一个特定区间内呈现出单边递增或递减的趋势。非单调的变化模式揭示了叶片与风速之间的复杂相互作用,对于优化风力发电机的设计和运行具有重要意义。

②风力机叶片在高风速条件下的捕获能力对于提升风能利用尤其重要,叶片保持稳定运转,提升了风电场整体的风能捕获效率。此外,对风力机叶片尖端至二分之一部位进行合适的优化,可以增强叶片的结构稳定性,有助于提高能源产出。