整车耐撞自冲铆连接仿真失效参数求解方法研究

籍龙波 王士彬 杨航 唐洪斌

(中国第一汽车股份有限公司研发总院,长春 130013)

1 前言

材料混合结构在车身上的应用可以实现汽车安全性、轻量化水平的共同提升[1]。钢铝一体化结构是一种先进的轻量化技术,具有广泛的应用前景[2]。奥迪、捷豹、路虎等汽车制造商已经开发出钢-铝混合车身及其全铝车身;蔚来、理想、红旗等高端品牌也逐步大面积使用铝合金以提升车身轻量化水平[3]。铝合金在汽车行业能否得到快速应用主要取决于铝板连接工艺的开发,尤其是钢铝异种板材之间的连接工艺[4]。对于钢铝异种材质连接,存在导热率、导电率以及热膨胀系数等方面的差异[3],熔焊时易形成硬脆的金属间化合物,采用传统的电阻焊工艺难以实现钢-铝的可靠连接。自冲铆连接工艺克服了传统铆接工艺复杂、外观质量差、不易实现自动化等弊端,而且能耗很低,已成为宝马和奥迪等钢铝混合车身连接的主要连接技术[5]。

针对自冲铆成型过程、工艺参数、连接质量及失效机理研究较多[6-12],以正交化试验矩阵为基础,对组合工艺进行研究,以期获得最优的工艺参数及力学性能。除了试验手段、通过数值模拟研究也成为研究热点[3,6,13-19]。王端义[20]采用响应曲面法对钢铝异种板材的自冲铆接工艺参数进行优化,表明仿真工具的应用有助于辅助寻找工艺与质量的最优解。对于连接性能的研究,多集中于试验方法,对于连接失效的仿真方法研究较少。由于碰撞过程为瞬态大变形,在剧烈的变形中自冲铆连接失效直接决定了连接构件的性能。因此,建立适用于自冲铆连接失效参数的求解方法将有助于整车耐撞仿真精度提升。结合试验及仿真,研究了钢铝复合连接的自冲铆仿真失效参数求解方法。

2 研究方法

本研究通过样片试验获取铆接接头的力学性能,作为耐撞仿真标定的基础。为了提升整车耐撞仿真的计算效率,提出了一种适用于仿真参数的求解方法。

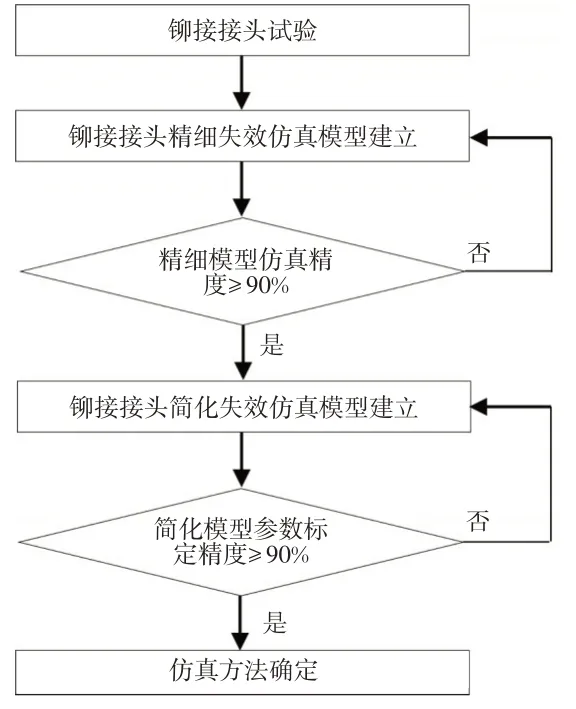

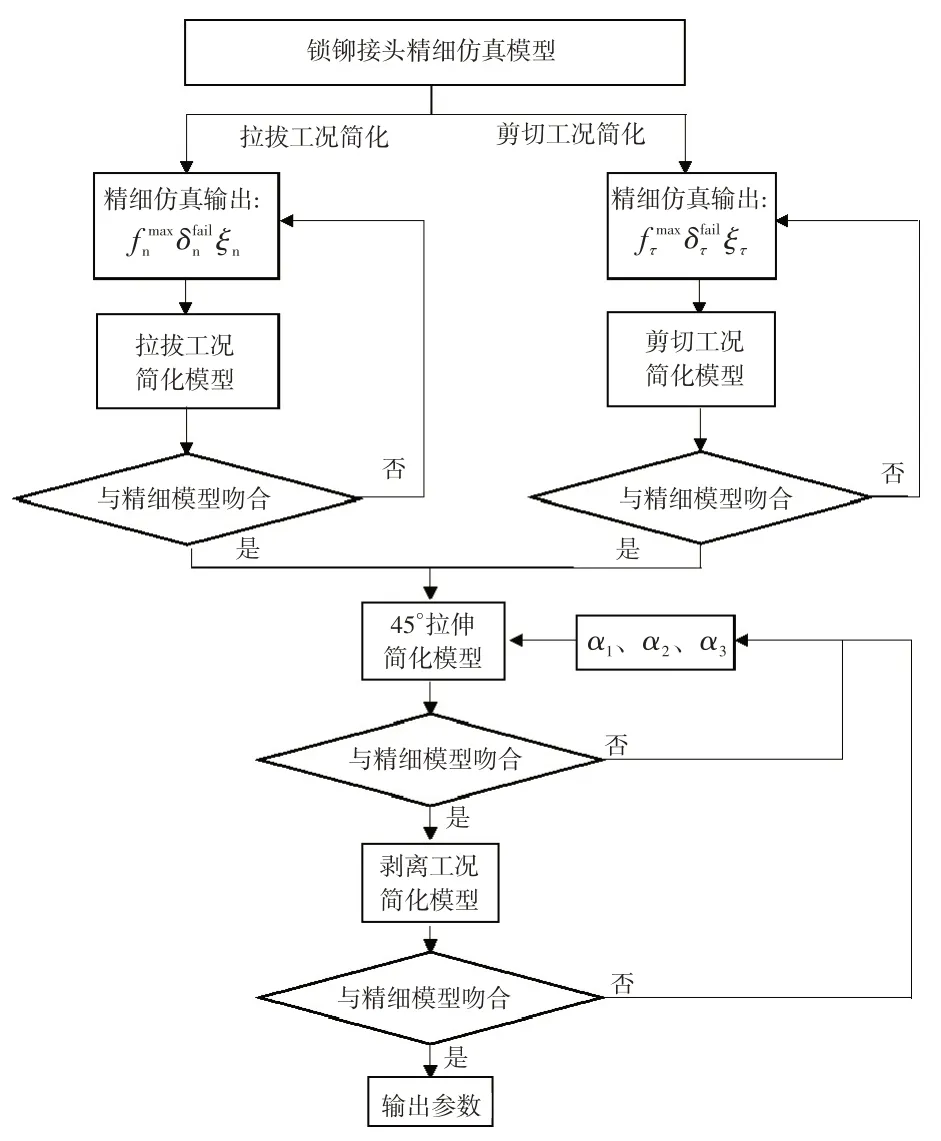

通过建立铆接接头的精细模型,并与试验进行仿真标定,标定后模型可提取后续简化仿真所需参数,通过与不同受力状态的失效力峰值载荷进行仿真标定,最终建立整车耐撞所需的简化仿真方法。铆接接头仿真失效参数求解的流程如图1 所示。

图1 铆接失效参数求解流程

3 铆接接头精细仿真

3.1 自冲铆精细仿真方法

3.1.1 自冲铆精细仿真模型建立

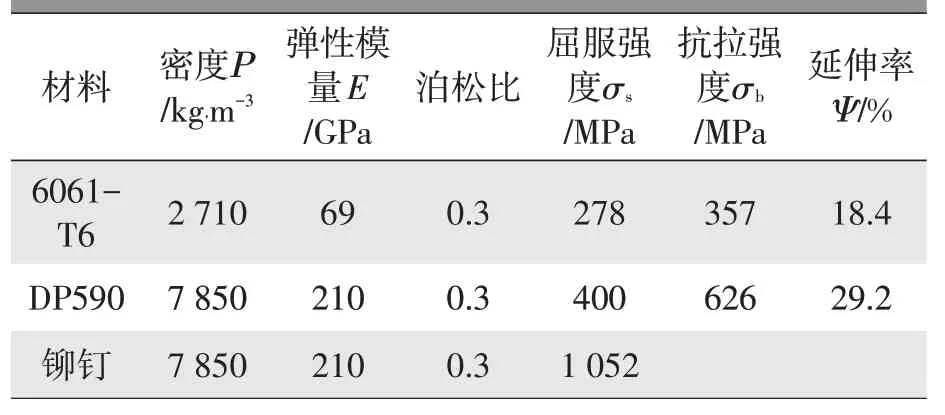

自冲铆连接基材选取厚度为2.0 mm 的钢板材料DP590 与厚度为2.0 mm 的铝板材料6061-T6。铆接中选取工艺为钢板在上、铝板在下,其中铆钉长度为5.0 mm,平底凹模的深度为1.5 mm。

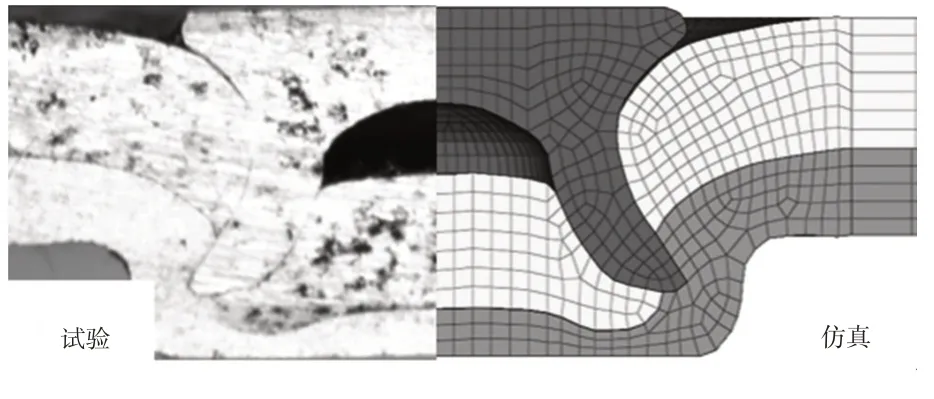

精细仿真采用的软件环境为Ls-dyna R9.3 版本。为了确保仿真准确性,通过铆接接头的金相剖面确定铆接接头的几何形态,并采用平均网格尺寸为0.2 mm 的实体网格建模(图2)。通过单轴拉伸试验获取基材及铆钉的力学性能作为精细仿真的参数输入,材料特性见表1。

表1 基材与铆钉的材料参数

图2 铆接接头金相剖面与对应的精细仿真网格划分

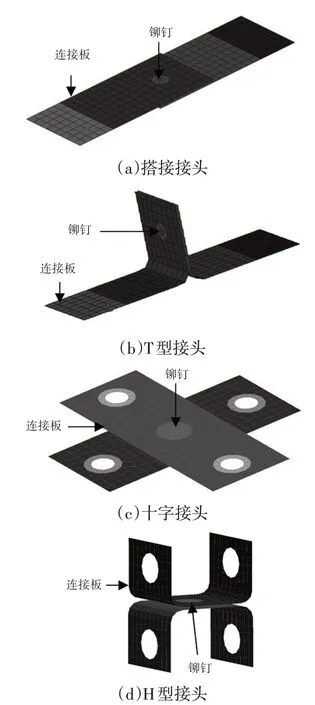

3.1.2 自冲铆精细仿真工况

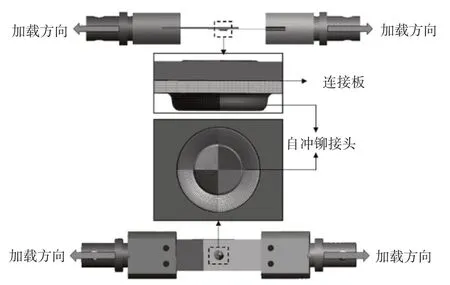

为了综合评价铆接接头各向的受力情况,仿真与试验共设计6 种不同受力工况:搭接、T 型剥离、十字拉伸、H型0°、H型45°、H型90°(图3~图4)。

图3 自冲铆接接头建模方法

图4 搭接接头仿真工况及铆接接头建模

3.2 精细仿真与试验失效变形模式对比

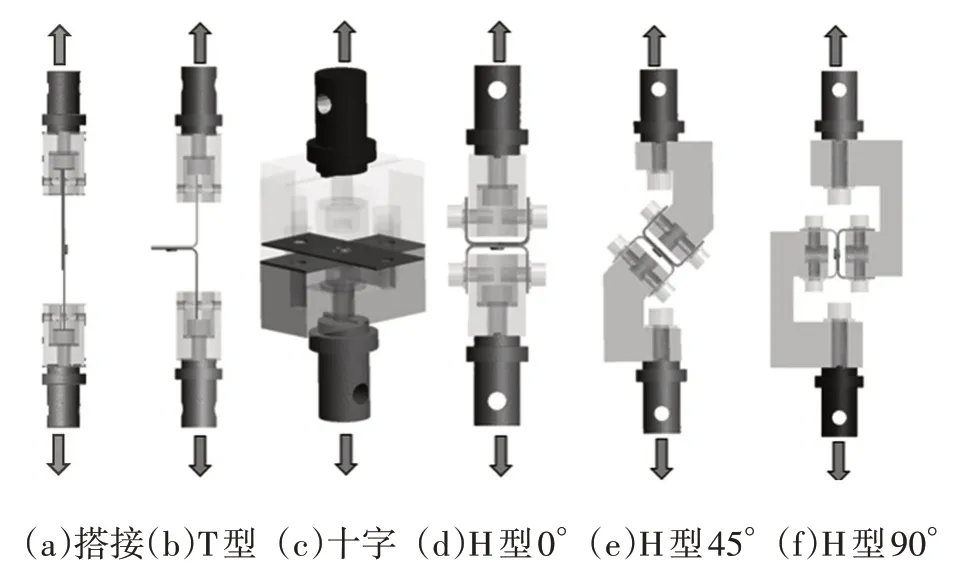

自冲铆接头可承受剪切、拉伸以及拉剪混合载荷,在不同的承载模式下自冲铆接头往往具有不同的失效模式,主要研究自冲铆搭接、十字拉伸、T 型剥离、H 型0°拉伸、H 型45°拉伸以及H 型90°拉伸6 种接头的失效模式。上述6 种接头的自冲铆接头具有多种失效模式,包括下层铝板拉延失效和内锁失效等,因此通过试验与仿真的标定来判别仿真方法的准确性。

经过对比分析,6 种工况的精细仿真与试验结果均一致,证明现有精细仿真方法的有效性(图5)。

6 种接头在试验中呈现出2 类失效模式:

a.搭接、H 型45°拉伸与H 型90°拉伸接头的铝板拉延失效的失效模式。

b.十字拉伸、T 型剥离与H 型0°拉伸为铆钉从铝板中拔出失效模式。

经过仿真验证,6 种工况精细仿真结果与试验结果均一致(表2)。

表2 不同工况仿真与试验失效方式

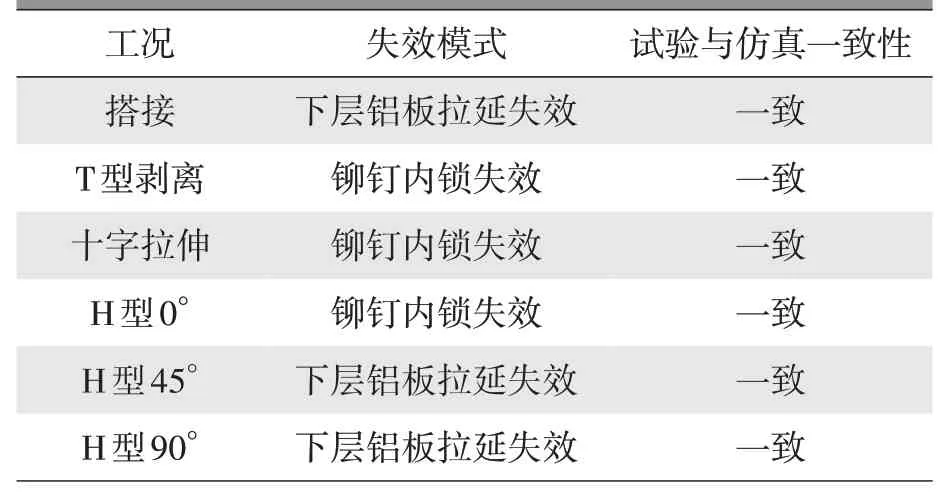

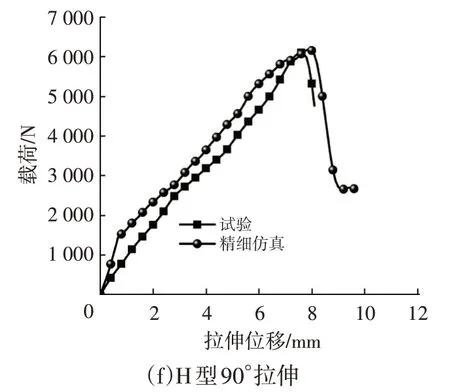

3.3 精细仿真与试验位移-载荷曲线对比

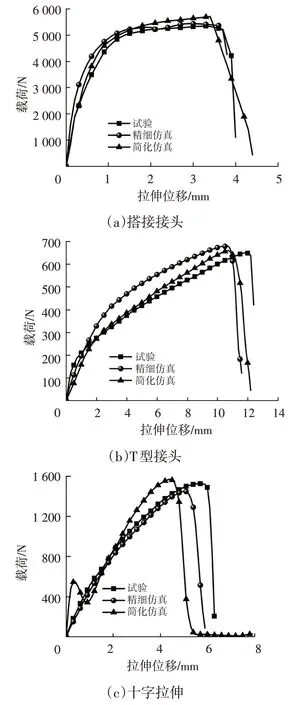

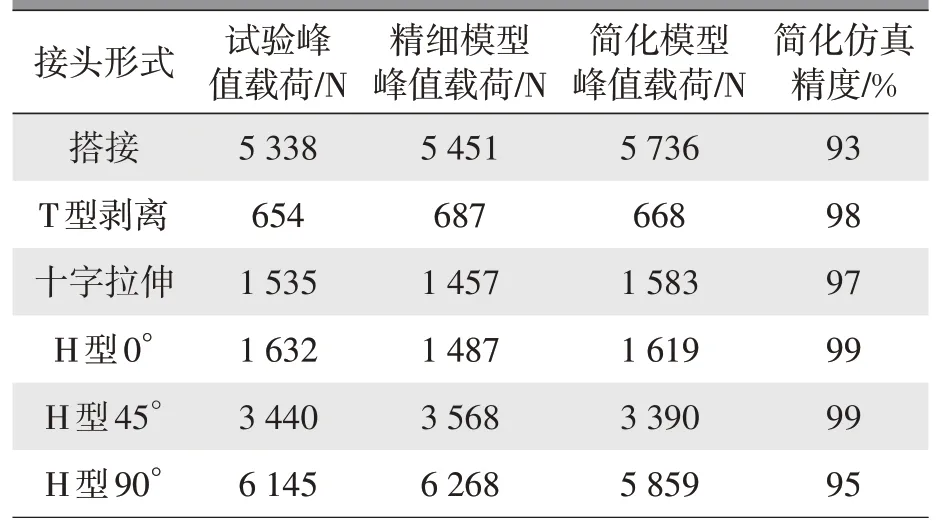

在整车碰撞仿真中,结构的连接失效是影响变形结果的重要因素。因此,在铆接接头仿真中,试验峰值载荷是核心评价指标。提取精细仿真模型的位移-载荷曲线并与试验对比,评价仿真失效力的精度。图6 为6 种工况的试验与仿真材料曲线对比。经过精细仿真,6 种工况试验曲线变化趋势一致,仿真与试验载荷峰值吻合度较高(表3)。

表3 精细仿真与试验失效载荷对比

图6 不同工况精细仿真试验载荷-位移对比

综上,精细仿真失效变形模式吻合,峰值载荷仿真精度≥90%。证明现有精细仿真方法可靠,可提取相关失效参数用于后续简化仿真。

4 铆接接头简化仿真

4.1 自冲铆简化仿真方法

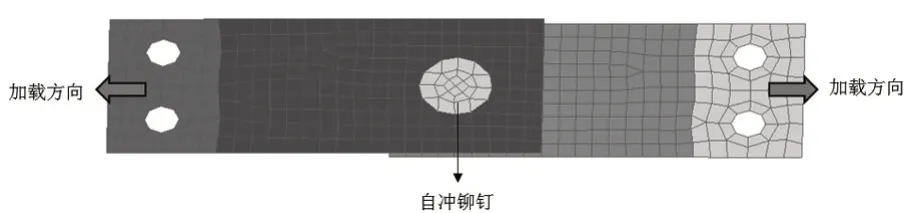

由于整车碰撞模型单元规模为百万至千万级以上,仿真模型计算效率受限于小单元的尺寸,最小单元尺寸越小,则计算效率越低。为了满足整车耐撞仿真应用的要求,简化仿真本质上就是将仿真中模型单元的平均单元尺寸增加至满足效率需求,同时确保仿真精度不显著下降。本研究中简化仿真有限元网格平均尺寸设定为3 mm。网格划分及工况设定如图7 所示。为了验证仿真的准确性,同时建立与试验工况相适应的接头拉伸工况,如图8 所示。

图7 自冲铆搭接工况简化仿真网格划分示意

图8 自冲铆简化模型工况示意

在整车建模过程中用来模拟连接点的方法有多种,考虑自冲铆接头的特点,可以用来模拟接头的单元模型主要有BEAM 单元模型、NODAL_RIGID_BODY 单元模型与SOLID 单元模型,但这几种仿真方法均无法准确描述自冲铆在碰撞仿真中的失效特性。采用Ls-dyna 软件中SPR2 模型,其关键字为*CONSTRAINED_SPR2。

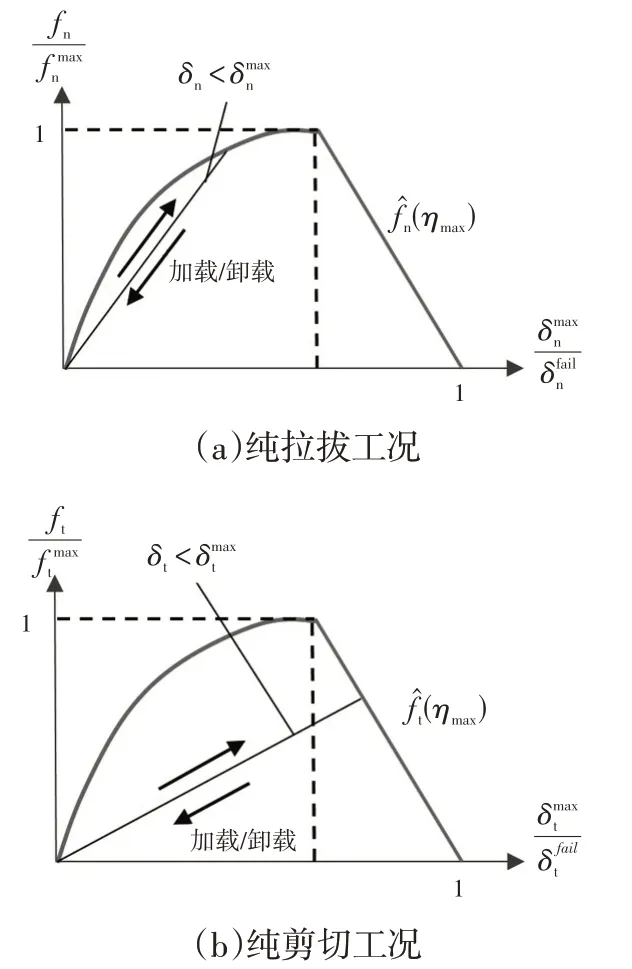

*CONSTRAINED_SPR2 模型是Hanssen 等[21]通过研究铝合金的有铆钉铆接接头在不同工况下的力学特征和失效形式,并基于大量试验开发的等效仿真模型。此模型描述了从铆接接头变形起始到接头失效全过程的载荷-位移关系,当铆接接头失效时,载荷也变为零。图9 为铆接接头拉脱失效时的受力示意。

根据Hanssen 等[21]的理论,达到最大值之前可以用一个八次式表示,达到最大值之后到失效这一段简化为一次曲线,直到损伤为1,如图10 所示。

图10 自冲铆失效损伤值曲线

图中,fn、ft为仿真过程中的法向和切向力,为最大法向和最大切向力;δn、δt为法向和切向位移,为法向和切向最大位移(即失效位移)。ηmax为接头在变形过程中的损伤值,(拉拔工况)或(剪切工况),为累计最大位移。

式中:ξn为拉拔工况下峰值载荷时的损伤值,其值为拉拔工况下峰值载荷位移除以总位移,如公式(3)所示;ξt为剪切工况下峰值载荷时的损伤值,其值为剪切工况下峰值载荷位移除以总位移,如公式(4)所示。

除了上述纯拉拔与剪切工况,其他角度的加载情况下损伤值可通过SPR2 进行仿真,如公式(5)~(8):

式中:ξ为峰值载荷时的损伤值,θ为角度相关参数,α、α1、α2、α3为*CONSTRAINED_SPR2 相关的无量纲参数,也是简化仿真中主要求解的参数。

基于上述公式可以看出,SPR2 模型不但能准确仿真拉拔、剪切工况的接头的力学行为,还能较为准确地仿真包括45°拉伸、剥离在内的其他角度拉伸的接头的力学行为。

4.2 简化失效参数求解

通过精细模型标定SPR2 等效模型的失效参数。使用铆接接头精细模型进行铆接样片的拉拔仿真、剪切仿真、45°拉伸仿真、剥离仿真,输出整体的力-位移曲线。

失效参数求解步骤如图11 所示:

图11 自冲铆失效参数求解及标定流程

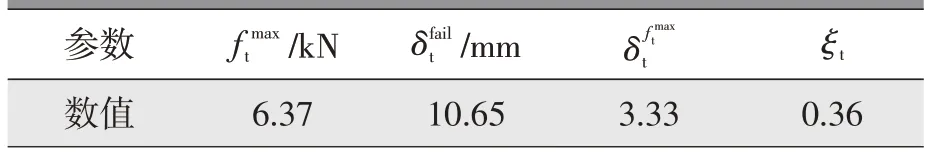

b.、ξt主要对剪切等效模型有影响,通过精细模型输出然后使用公式计算得到ξt,微调这3 个参数使拉拔试件的等效模型力-位移曲线与精细模型吻合。

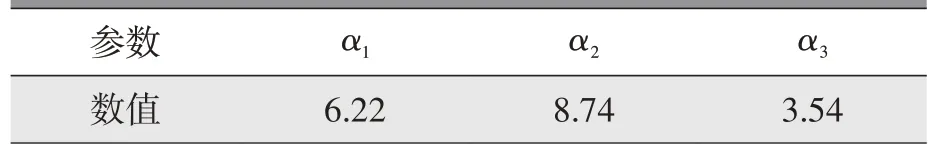

c.α1、α2、α3主要对45°拉伸等效模型有影响,调整这3 个参数使45°拉伸试件的等效模型力-位移曲线与精细模型吻合。

d.由于受力复杂,剥离试件的等效模型和试验会存在差距,需在上述参数完成标定后,微调ξn、ξt、α1、α2、α34 个参数,平衡4 种等效模型均与精细模型受力曲线至吻合。

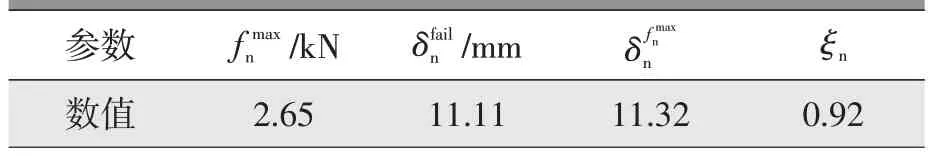

通过精细仿真输出参数(表4、表5),带入简化仿真模型,通过仿真迭代,最终确定出α1、α2、α3参数,具体数值见表6。

表4 拉拔工况精细模型输出参数

表5 剪切工况精细模型输出参数

表6 自冲铆角度相关参数

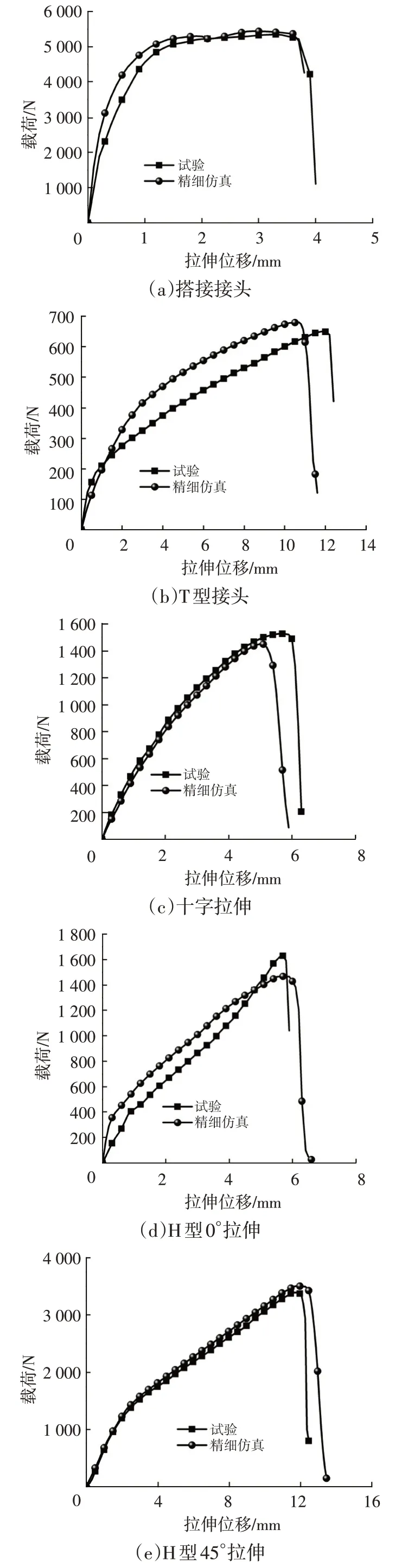

4.3 简化仿真与试验位移-载荷曲线对比

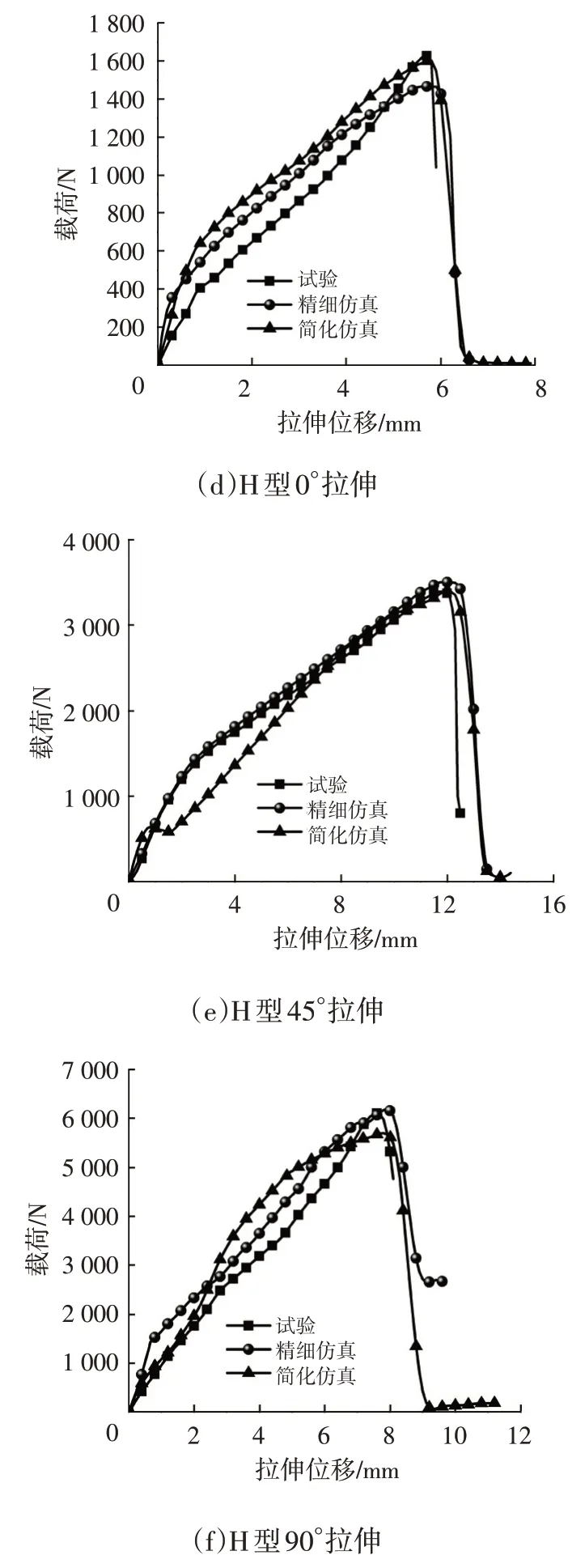

将上述提取以及求解的失效参数带入SPR2模型,将仿真位移-载荷曲线与试验对比(图12),曲线形态能较好地与试验及精细仿真吻合。

图12 不同工况简化仿真试验载荷-位移对比

简化仿真不同工况的失效载荷峰值与试验及精细仿真基本一致(表7),失效载荷峰值精度≥90%,可满足整车级耐撞仿真的精度需求。

表7 简化仿真与试验失效载荷对比

5 结论

通过设计样片级试验,获取仿真的基础输入,并通过精细仿真获取简化仿真所需参数,进而基于SPR2 探索了其仿真失效参数求解及标定的过程。经不同受力工况下失效力峰值的对比分析,简化仿真获取的载荷峰值力与试验吻合,峰值仿真精度可达到≥90%,为整车级耐撞仿真提供了一种可靠的自冲铆失效参数求解方法。

a.SPR2 仿真可有效实现铆接工艺不同的受力状态,通过参数的求解可准确实现碰撞环境下失效行为的仿真。

b.SPR2 所需的失效参数,可通过样件试验与精细仿真获取,通过本文提供的求解过程,可有效实现仿真与试验的高度吻合。

c.采用3 mm 平均尺寸仿真自冲铆接头,在满足峰值载吻合度的同时,将铆接接头处单元由精细仿真0.2 mm 的平均单元尺寸提升至3 mm,满足整车耐撞计算效率的需求。