基于弹簧系统的飞机结构扣重技术

王孟孟, 郑建军, 王彬, 唐吉运

(中国飞机强度研究所强度与结构完整性全国重点实验室, 西安 710065)

通过地面强度试验模拟飞机服役过程中各类飞行载荷,以此验证飞机结构刚度、强度等性能满足适航条款要求,是新型飞机研制的基本条件,是在役飞机安全运营的基本保障,也是老龄飞机延寿服役的可靠依据[1-2]。针对飞机服役载荷展开了相关研究,Main等[3]通过气动载荷和惯性载荷共同作用下的飞机机翼根部剪切拉杆疲劳测试,预测了疲劳寿命。Khalil等[4]提出了一种用于减轻机翼载荷的主动流量控制方案,结果表明,主动流量控制方案在阵风载荷缓解系统中具有很大的潜力。还有部分学者开展试验加载方案和试验机强度数值分析等研究[5-6],对试验扣重载荷及施加方法研究较少。

在进行飞机结构强度试验时,为保证机体结构受力真实、考核充分,需先扣除飞机结构重量和试验设备重量[7],使飞机处于“0g”状态(相当于飞机结构无重力状态),在此基础上施加试验载荷进行结构强度试验[8]。因此,扣重是否准确直接影响试验载荷施加的准确性和结构考核的有效性。国内以扣重准确性、安全性及便捷性为目标,开展了较多研究。王孟孟等[9]在载荷误差评估时,根据预试结果调整扣重量值,从而提升加载准确性,未详细说明扣重方法。郑建军等[10]在C919飞机全机静力试验中使用钢索-滑轮系统对飞机机身进行扣重,在机身蒙皮上开孔,向上加载结构穿出蒙皮的拉杆后端设置载荷转换杠杆,用于主动加载和反配重设备悬挂。刘冰等[11]在全机静力试验扣重时使用撬杠反配重装置、滑轮导向反配重装置和滑轮组反配重扣重装置,扣除重量包括试验机机体结构重量、试验假件重量及试验加载设备重量等。张柁等[12]在某型飞机扰流板静强度试验中采用了滑轮组反配重结合作动器方法进行加载和扣重,通过钢索缠绕方式调节结构扣重量值与实际反配重悬挂量值比例,实现了大变形结构扣重载荷的施加。王育鹏等[13]在新一代战斗机全机地面强度试验中提出了斜向加载点扣重技术,使飞机重量计算值与实测值误差由5%降低至2%。崔明等[14]针对机身侧向加载点作动器固定支柱与机翼下表面距离较近,无法在上部安装扣重装置问题,设计了一种撬杠托盘式扣重装置,固定于作动器下部,通过撬杠原理实现作动器加载设备的扣重。针对飞机部分结构受载后水平方向发生明显变形,严冲等[15]提出了随动扣重方法,在滑轮式反配重扣重方法基础上,通过设计运动轨道,扣重装置在结构受载后跟随结构变形实现随动扣重。通常,飞机结构受载变形,反配重扣重系统产生阻碍结构变形的摩擦力,影响扣重精度,常规反配重扣重系统摩擦系数介于3%~5%[10]。文献[10]和文献[16]通过在每一组扣重结构端增加测力传感器进行预试,测得整体摩擦系数,并使用更改加载点载荷或增减反配重重量进行补偿。

目前,主流的扣重方式有[11-16]:作动器扣重、反配重扣重及约束点被动扣重。作动器扣重方式把扣重量值作为一个常值载荷直接由作动器施加,常用于机翼、平尾等结构。反配重扣重方式通过导向滑轮/撬杠等悬挂反配重扣除结构及设备重量,常用于机身、垂尾等结构。约束点被动扣重方式是将与之相连的设备、假件重量等非考核部件重量直接由该处垂向约束点承担。通过反配重方式扣重可实现在试验运行状态和停机状态均对飞机结构进行扣重,卸压时刻比较平稳。由于滑轮自身摩擦力的影响,扣重量值准确性受到一定影响。作动器扣重方式扣重量值更为准确,但是在卸压时刻,扣重量值瞬间消失,对于局部集中大质量结构,冲击效应较为明显,尤其是在长周期疲劳试验中,频繁的卸载冲击对结构连接区寿命造成影响。

综上所述,目前3种扣重方式存在各自的优缺点,强度试验中根据其特点应用于飞机不同结构进行扣重,对于飞机集中大质量结构的扣重方法未开展相关研究。为了更加准确地进行飞机结构扣重,同时减小集中大质量结构卸压时刻对其连接区产生冲击载荷,将研究一种新型扣重方式。在保证试验状态准确扣重的前提下,通过压缩弹簧[17]的承载特性实现停机状态飞机结构扣重,同时减小作动器卸压瞬间载荷消失对飞机结构冲击效应。以此为目的,探索飞机强度验证试验新型扣重技术,拓展扣重技术领域范畴。

1 研究思路

根据扣重载荷、扣重部位结构变形及扣重部位施加载荷等因素,设计弹簧系统,并配套选取液压作动器。基于弹簧系统的扣重技术研究思路如图1所示。

1.1 弹簧材料直径选择

依据压缩弹簧受力特性,工作状态下剪应力τ计算公式为[18]

(1)

式(1)中:P为弹簧承受载荷;D为压缩弹簧圈中径;d为弹簧材料横截面直径;K为曲度系数。

弹簧旋绕比C定义为

(2)

工程上C通常取5~8[19],式(1)可改写为

(3)

曲度系数K与C关系为

(4)

对式(3)进行转换,剪应力取弹簧材料剪应力极限τp,同时保证弹簧具有足够强度裕度,弹簧横截面直径计算公式为

(5)

令式(5)中P等于扣重载荷(包含试验件结构或假件重量和加载设备重量之和),选取弹簧材料,弹簧材料直径确定后,参考《机械设计手册》[19]选取弹簧中径。

1.2 弹簧刚度计算

依据外力功与弹簧变形能相等得到

(6)

式(6)中:W为弹簧压缩变形量;n为弹簧有效圈数;G为材料剪切模量。

将式(6)进行整理得

(7)

按照式(7)进行有效圈数的选取,同时需考虑扣重载荷引起弹簧压缩量和试验状态飞机结构朝向弹簧装置端的最大变形量。

弹簧有效圈数确定后,根据其端部支撑形式确定弹簧的自由长度。

弹簧刚度的计算公式为

(8)

1.3 最大工作载荷

试验状态,弹簧承受载荷不得大于其额定承载极限。

Fmax=k(Wmax+W)≤Pj

(9)

式(9)中:Wmax为试验状态飞机结构朝向弹簧装置端最大变形量;Fmax为试验状态弹簧承受最大载荷;Pj为弹簧极限承载能力。

1.4 作动器参数匹配

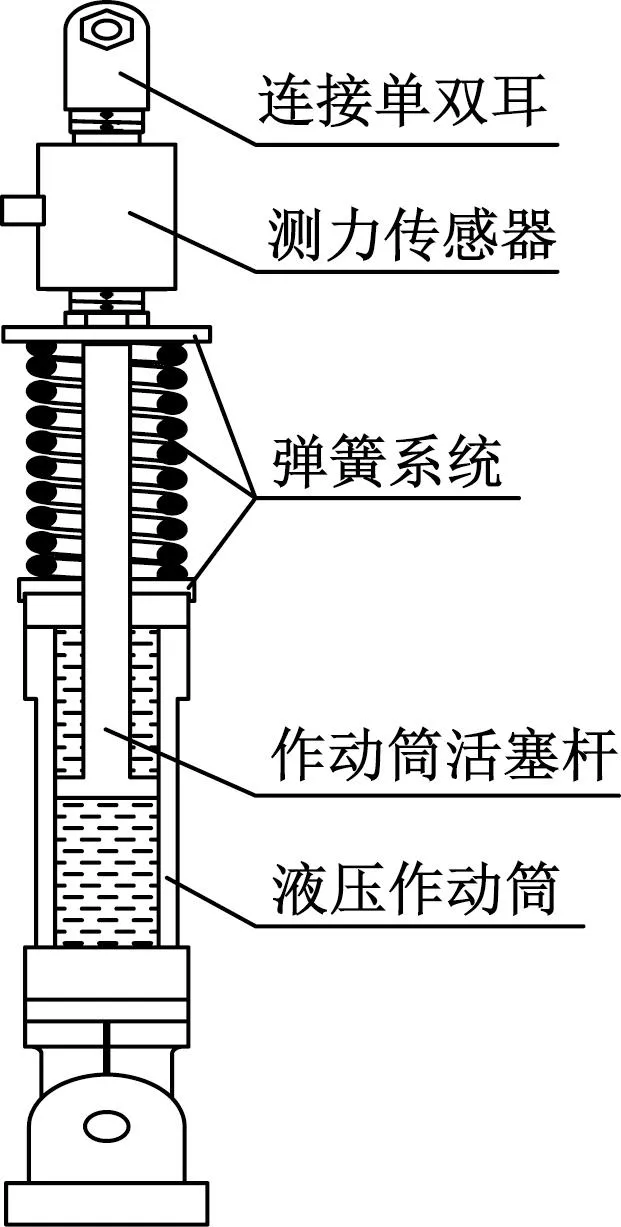

常用的作动器示意图如图2所示,作动器分为有杆腔(活塞杆一端)和无杆腔。作动器工作时,低压腔理论压力为0,高压腔压力为额定压力p,额定载荷F分为额定压载Fcmax和额定拉载Fpmax,其计算公式分别为

图2 作动器示意图Fig.2 Schematic diagram of oil hydraulic actuator

Fcmax=A1p

(10)

Fpmax=A2p

(11)

弹簧为压缩弹簧,在试验状态,作动器外放不受影响,作动器回收将承受弹簧压缩载荷和试验载荷,弹簧所承受最大载荷Fmax与试验最大载荷Ftmax之和不超过作动器额定拉载,可表示为

Fmax+Ftmax (12) 此外,还应根据安装空间及连接结构处变形,选择作动器行程,作动器活塞杆自由行程大于弹簧自由行程。 一套完整扣重装置包括液压作动器、弹簧系统、测力传感器及连接单双耳,其中单双耳直接与试验件结构相连,测力传感器用于测量整套设备向飞机结构施加的载荷,在试验运行期间与液压作动器构成闭环控制,装置示意图如图3所示。 图3 基于弹簧系统的扣重装置剖视图Fig.3 Section view of weight deduction device based on the spring system 依据上述方法进行弹簧和作动器的选取,之后进行弹簧系统细节设计。细节设计包括防磕碰设计、压缩量可调节设计、易观察设计及弹簧保护设计等,弹簧系统示意图如图4所示。 图4 弹簧系统剖视图Fig.4 Section view of spring system (1)防磕碰设计。弹簧系统套嵌在作动器活塞杆上,为防止工作过程中弹簧磕碰活塞杆,设计弹簧支持板,并与下保护套筒构成环形凹槽。上保护套筒内腔内设置环形凹槽。弹簧两端均被固定于凹槽内,限制弹簧水平方向滑移磕碰活塞杆。 (2)弹簧保护设计。保护套筒分为上、下保护套筒,当弹簧压缩至接近极限时,上、下保护套筒相贴合,即S=0,S为上、下保护套筒贴合面间距,防止作动器活塞杆继续收缩压溃弹簧。 (3)压缩量可调节设计。下支持板与下保护套筒通过螺纹连接,通过向上、向下旋转保护套筒调节弹簧压缩量从而调节弹簧所施加的载荷,调节完成后使用调节螺母锁死。 (4)易观察设计。作动器活塞杆从下支持板的内圆孔处伸入并贯穿下支持板内腔,延伸到弹簧内腔中;上保护套筒朝向轴心方向贯穿开设有多个观察孔,沿圆周均匀分布,用于观察弹簧与上保护套筒的接触状况、以及活塞杆与连接螺柱的对接。 以某扣重点扣重载荷15 kN,结构最大载荷65 kN,最大变形30 mm为设计要求。将扣重载荷代入式(3),选用材料55CrSiA,许用切应力740 MPa,剪切模量G取79 000 MPa,C取5,得到d大于18.44 mm,考虑工作载荷的影响、强度试验工装安全系数,最终选择弹簧直径25 mm,弹簧中径为120 mm,弹簧节距为38.89 mm,自由伸长量400 mm,有效圈数n为9。作动器选择额定载荷100 kN,行程为500 mm,可以满足理论式(12)要求,在停机状态,调节保护套筒压缩弹簧,并通过测力传感器反馈,使弹簧承受载荷等于扣重载荷,实现停机状态飞机集中大质量结构的扣重。 基于弹簧系统的扣重装置主要进行两方面验证:刚度验证和扣重功能验证。刚度验证主要检测产品制造、设计的符合性,扣重功能验证检验载荷反馈的跟随性和卸压后扣重功能的有效性。验证试验安装三维示意图如图5所示,现场照片如图6所示。 图5 弹簧系统扣重装置安装三维示意图Fig.5 Three-dimensional diagram of the weight deduction device installation 图6 弹簧系统扣重装置安装现场照片Fig.6 Photo of the weight deduction device installation 如图5所示,假设承载横梁为飞机集中大质量结构,其重量通过配重调节,承载横梁通过柱铰固定于立柱上,承载横梁绕柱铰旋转用于模拟飞机变形,上/下限位横梁用于模拟飞机最大向上和向下变形,测力传感器安装于承载横梁与弹簧系统之间,用于测量整套装置施加的载荷,弹簧系统固定于作动器活塞杆驱动端面。 将作动器固定,安装弹簧系统,通过逐级增加配重,读取测力传感器反馈(测力传感器读数正数表示拉载,负数表示压载)并记录弹簧压缩量(测量上、下保护板间隙S,图7),重复三次,记录结果如表1所示,刚度数据通过载荷差量除以间隙尺寸差量得到。对3次数据取均值得到弹簧刚度为246 N/mm,设计刚度为244.8 N/mm,偏差0.49%,满足设计要求。 表1 弹簧刚度实测数值Table 1 Test measured value of spring stiffness 图7 弹簧压缩量测量照片Fig.7 Photo of spring compression value measurement 分别将未安装弹簧系统的作动器和安装了弹簧系统的作动器按照图5进行现场组装,其中安装了弹簧系统的装置在卸压状态下通过调节配重重量和弹簧系统调节螺母,使承载杠杆处于悬浮状态(不接触上、限位横梁)且测力传感器示数为-15 kN。将上述两套设备分别施加20 kN载荷,平稳后卸压,控制系统高频率采集了卸压前后载荷数据,绘制成曲线如图8所示。可以看出,在试验状态[图8(a)、图8(b)中横坐标0之前],安装弹簧系统和未安装弹簧系统的作动器均可实现载荷命令与反馈的良好跟随;卸压后[图8(a)、图8(b)中横坐标0之后],未安装弹簧系统的作动器载荷基本降为零载(-423 N),安装了弹簧系统的作动器载荷为压向-15.3 kN,与预期的-15 kN偏差为2%,扣重精度良好,可以实现卸压后对承载横梁持续施加扣重载荷的作用;卸压时刻[图8(a)、图8(b)中横坐标0],安装了弹簧系统的作动器载荷转换平稳,震荡较小。 图8 作动器运行卸压曲线Fig.8 Pressure relief curve of actuator operation 某型号飞机发动机位于机翼8肋前梁区域,在全机疲劳试验中,发动机为非考核结构,与发动机连接的吊挂结构和机翼区域为考核结构,根据加载需要,设计制造了发动机假件,单边发动机假件重量为29 kN,为典型的集中大质量结构,发动机设置两个垂向加载点,扣除载荷分别为15 kN和14 kN。向下最大载荷为65 kN,向下最大变形为30 mm,作动器参数规格选择额定载荷100 kN、500 mm行程(与验证试验中装置相同)。在停机状态,调节保护套筒压缩弹簧,通过读取测力传感器反馈,使弹簧承受载荷等于扣重载荷。该技术应用三维示意图如图9所示,强度试验应用现场照片如图10所示。 图9 强度试验应用三维示意图Fig.9 Three-dimensional diagram of aircraft strength test application 图10 强度试验应用现场照片Fig.10 Photos of aircraft strength test application 目前该型号飞机全机疲劳试验已启动运行,随机选取320 s时间内正常运行的载荷数据,将试验运行端点数据绘制成曲线如图11所示,可以看出,载荷反馈跟随良好,最大误差小于工程允许的2%Pmax(Pmax为该加载点疲劳试验中最大载荷),弹簧系统对于试验状态载荷施加不产生影响。 图11 正常运行曲线Fig.11 Curve of normal operation 选取某时刻卸压数据(14 kN扣重点),控制系统高频采集了卸压前后载荷数据,将回收载荷数据绘制成曲线如图12所示。可以看出,卸压前反馈载荷跟随良好,卸压时刻载荷转换平稳,卸压后测力传感器示值-14 kN,误差小于1%。表明弹簧扣重系统对试验机结构持续施加扣重载荷,扣重载荷精度良好,符合扣重预期。 图12 卸压前后曲线Fig.12 Curve before and after pressure relief 针对飞机发动机等局部集中大质量结构,提出基于弹簧系统的飞机结构扣重技术,并给出扣重装置研制思路、设计细节、验证方法及应用效果。通过验证试验和型号试验应用数据,得出如下结论。 (1)基于弹簧系统的扣重装置在试验过程中不影响作动器载荷(包括扣重载荷和结构载荷)的准确施加,与传统作动器扣重效果相同,比配重扣重方法(误差小于5%)精度更高。 (2)停机状态可以实现扣重载荷持续施加,与传统配重扣重效果相同,解决了传统作动器卸压后无法施加扣重载荷的问题,且扣重误差小于1%。 (3)卸压时刻,作动器施加试验载荷与弹簧系统施加扣重载荷转换平稳,未发生载荷冲击现象,提高了试验安全性。 该项扣重技术在某型号飞机全机疲劳试验中得到应用,为飞机结构强度试验扣重提供一种新的技术途径。1.5 细节设计

2 设计与验证

2.1 弹簧刚度验证

2.2 扣重功能验证

3 强度试验应用

4 结论