从低品位萤石重晶石共生矿中优先浮选萤石试验研究①

刘兴华

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

萤石是一种非常重要的稀缺性战略资源,有“第二稀土”的美誉,被广泛应用于新能源、新材料、光学、冶金、化工、建材等新兴产业和传统领域[1-3]。 低品位细粒萤石重晶石共生矿是回收萤石矿物的主要矿石类型,萤石与重晶石矿物表面的活性位点Ca2+和Ba2+同属碱土金属离子,天然可浮性相近,致使萤石与重晶石浮选分离比较困难[4]。 目前浮选低品位细粒萤石重晶石共生矿的主要工艺有优先浮选和混合浮选,两种方法各有利弊[5],但对萤石精矿品质要求较高时,抑制重晶石、优先浮选萤石[6]工艺是一种不错的选择。本文采用该工艺对某低品位萤石重晶石共生矿开展了优先浮选回收萤石的试验研究。

1 矿石性质

试验矿样为硅酸盐型低品位萤石重晶石共生矿,其主要化学成分分析结果和主要矿物含量分别见表1和表2。 该矿主要组分CaF2、BaO 和SiO2含量分别为21.22%、27.30%和28.73%。 除萤石、重晶石外,该矿中金属矿物为赤铁矿、褐铁矿和黄铁矿等;非金属矿物主要为石英,含少量绢云母、白云母,其他微量矿物包括绿泥石、金红石、稀土矿物和锆石等。 萤石矿物含量为21.2%、重晶石矿物含量为41.7%。

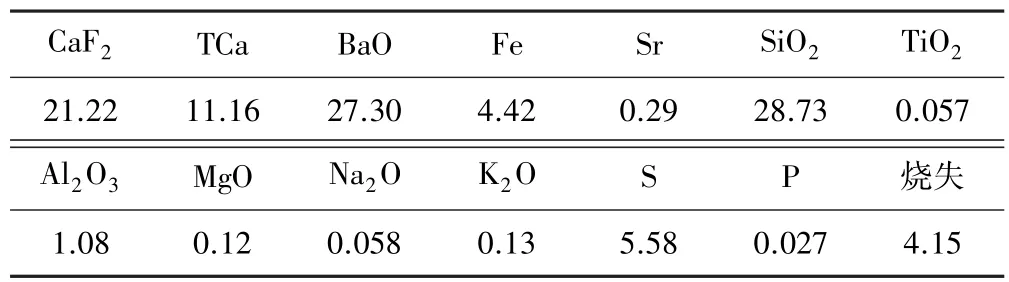

表1 原矿主要化学成分分析结果(质量分数) %

表2 原矿中主要矿物含量(质量分数) %

萤石主要为不规则团块状或细脉状,内部常包含数量不一的微细粒重晶石或石英等杂质矿物;其次为自形、半自形等轴粒状或不规则粒状,主要呈浸染状与重晶石或石英紧密交生。 两种产出形式的萤石在数量上以第一种为主,二者的矿物含量比大致为65 ∶35。

重晶石主要为柱状、粒状或板片状,与萤石、石英紧密交生,部分呈微细粒交代残余以浸染状形式嵌布在萤石或石英集合体中,粒度较粗的集合体内部常包裹大量粒度极为细小的石英颗粒。

矿石中萤石和重晶石均呈粗细不均匀嵌布的特点。 单从嵌布粒度考虑,为使97%左右的萤石和重晶石呈单体状态产出,处理区内矿石时选择磨矿细度-0.075 mm 粒级含量85%。 但由于萤石和重晶石中常包裹细粒石英等矿物,要获得高纯度的萤石产品预计需要更细的磨矿细度,特别是重晶石中包裹较多的微细石英,预计获得高纯度产品的难度较大。

2 浮选试验

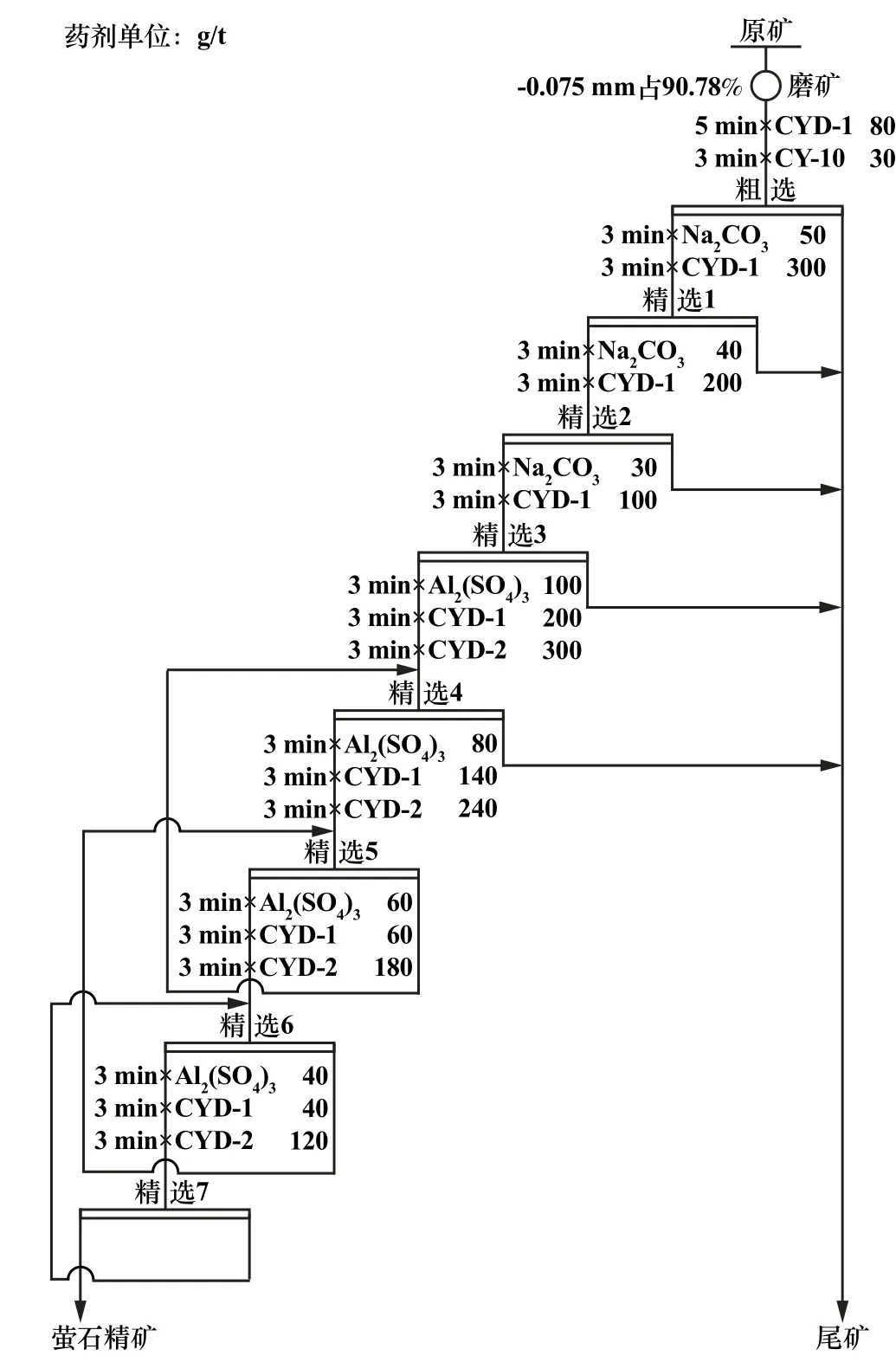

采用浮选方法,确定的原矿磨矿细度、浮选药剂种类和原则工艺流程如图1 所示。 在磨矿细度为-0.075 mm粒级占90.78%条件下可获得CaF2品位97%以上的高品质萤石精矿,这与工艺矿物学的研究结果基本相符。每次试验所用矿样1.0 kg,粗选浮选浓度为30%,浮选温度为30 ℃。 试验中用到的浮选药剂主要有:Na2CO3(分析纯)、Al2(SO4)3(分析纯)、CYD-1(自主研发的无机抑制剂)、CYD-2(自主研发的有机抑制剂)、CY-10(自主研发的工业品捕收剂)等。 试验设备主要为3.0 L、1.5 L、1.0 L、0.75 L、0.5 L 等各型号的实验室型单槽浮选机。

图1 萤石浮选原则流程

3 试验结果与讨论

3.1 粗选药剂用量试验

萤石与重晶石天然可浮性相近,萤石零电点为6.2,重晶石零电点为3.2[5]。 依据二者零电点的差异,粗选采用复合无机抑制剂CYD-1,在对重晶石矿物实施抑制的同时,将浮选矿浆pH 值调整至更适合萤石回收的弱酸性环境,进一步扩大萤石与重晶石之间的可浮性差异,更利于实现二者的浮选分离。 在捕收剂CY-10 用量300 g/t 条件下进行无机抑制剂CYD-1 用量试验,结果见图2(a)。 随着无机抑制剂CYD-1 用量增加,萤石精矿品位先升高、后保持稳定、再降低,CaF2回收率一直逐渐减少。 综合考虑,选择CYD-1 用量800 g/t。

图2 粗选浮选药剂用量试验结果

CYD-1 用量800 g/t 条件下,进行了捕收剂CY-10用量试验,结果见图2(b)。 随着CY-10 用量增加,萤石精矿品位先降低、后保持稳定、再继续降低,CaF2回收率先快速增加、后缓慢增加。 考虑到粗选作业的目的是尽可能保证足够的回收率,选择捕收剂CY-10 用量300 g/t,此时获得的萤石粗选精矿产率66.32%、CaF2品位31.14%、回收率94.60%。

3.2 精选1 药剂用量试验

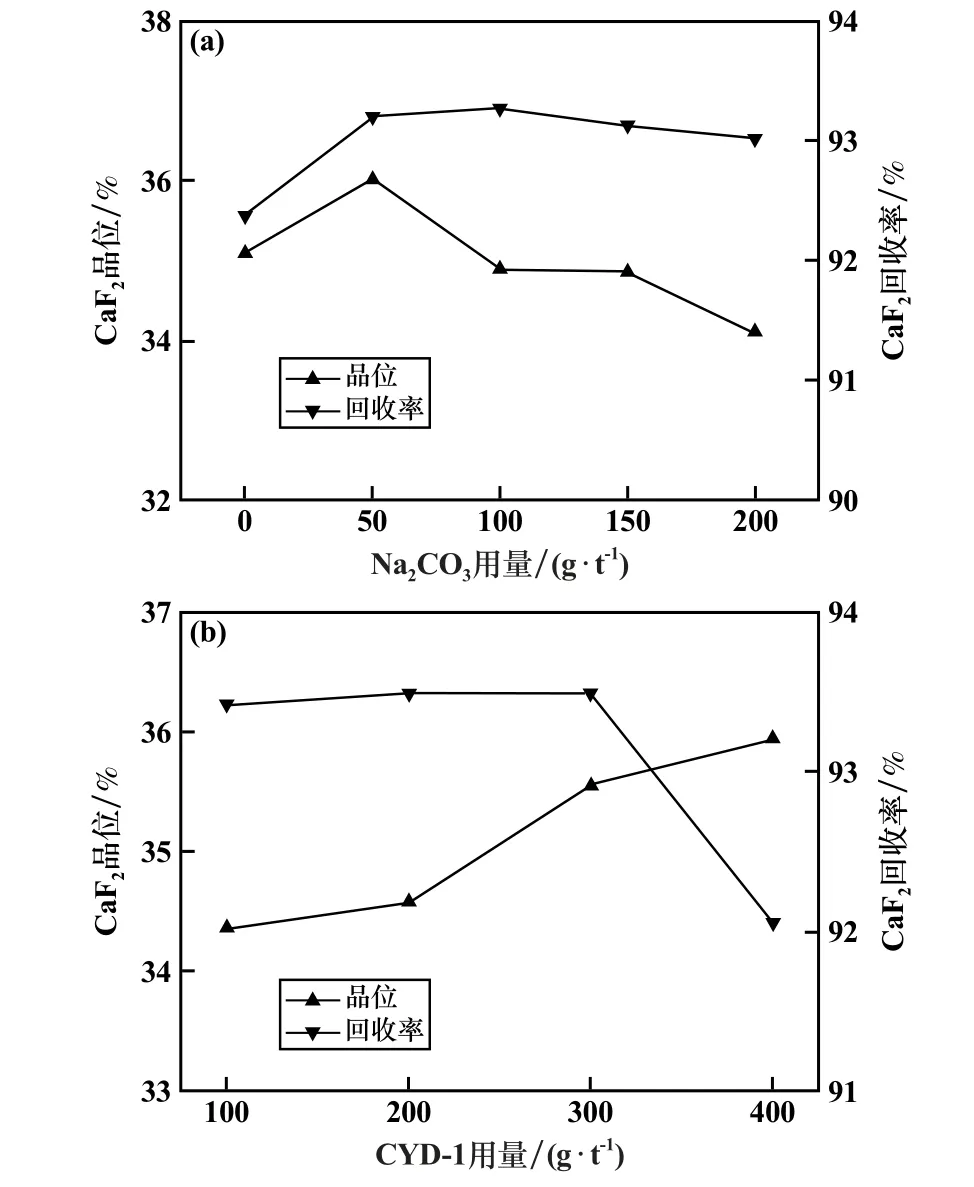

无机抑制剂CYD-1 用量300 g/t 条件下,进行了精选1 调整剂Na2CO3用量试验,结果见图3(a)。 添加少量Na2CO3有助于提高萤石精矿品位和回收率,但Na2CO3用量过大则会显著降低萤石精矿品位。 因此选择Na2CO3用量50 g/t。

图3 精选1 药剂用量试验结果

Na2CO3用量50 g/t 条件下进行了精选1 抑制剂CYD-1 用量试验,结果见图3(b)。 随着CYD-1 用量增加,萤石精矿品位逐渐升高,CaF2回收率先保持稳定、后快速减少,综合考虑品位和回收率指标,选择抑制剂CYD-1 用量300 g/t,此时获得的萤石精矿产率为57.19%、CaF2品位为35.56%、回收率为93.49%。

3.3 精选2 和精选3 药剂用量试验

精选2 和精选3 采用的浮选药剂种类与精选1一致,各药剂用量试验结果见表3。 从表3 可知,当精选2 和精选3 作业药剂用量减少过快时会导致萤石精矿品位下降较大,因此选择精选2 调整剂Na2CO3用量40 g/t、抑制剂CYD-1 用量200 g/t,精选3 调整剂Na2CO3用量30 g/t、抑制剂CYD-1 用量100 g/t,此时可获得产率46.00%、CaF2品位43.42%、回收率90.86%的萤石精矿。

表3 精选2 和精选3 药剂用量试验结果

3.4 精选4 药剂用量试验

无机抑制剂CYD-1 用量200 g/t、有机抑制剂CYD-2用量200 g/t 条件下,进行了精选4 抑制剂Al2(SO4)3用量试验,结果见图4(a)。 随着Al2(SO4)3用量增加,萤石精矿品位逐渐升高,CaF2回收率先增加后减少。 综合考虑,选择Al2(SO4)3用量100 g/t。

图4 精选4 药剂用量试验结果

抑制剂Al2(SO4)3用量100 g/t、有机抑制剂CYD-2用量200 g/t 条件下,进行了抑制剂CYD-1 用量试验,结果见图4(b)。 随着CYD-1 用量增加,萤石精矿品位先快速升高、后缓慢降低,CaF2回收率先缓慢减少、后快速减少,综合考虑浮选精矿指标,选择CYD-1 用量200 g/t。

抑制剂Al2(SO4)3用量100 g/t、无机抑制剂CYD-1用量200 g/t 条件下,进行了抑制剂CYD-2 用量试验,结果见图4(c)。 不添加CYD-2 时,萤石精矿品位和回收率均较低,添加CYD-2 后,萤石精矿品位和回收率均快速提升,CYD-2 用量100~400 g/t 范围内,萤石精矿品位和回收率变化幅度很小。 综合考虑浮选指标,选择CYD-2 用量300 g/t,此时精选4 可获得产率23.61%、CaF2品位81.17%、回收率88.13%的萤石精矿,与精选3相比,CaF2品位提高了37.75 个百分点,回收率仅减少了2.73 个百分点。 由此可见,通过利用Al2(SO4)3和CYD-1 与CYD-2 之间的协同作用,强化了对重晶石的抑制作用,显著提高了浮选过程中捕收剂对萤石的选择性。

3.5 闭路流程试验

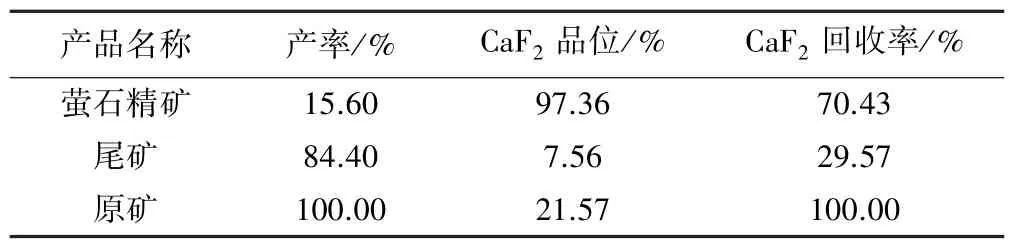

在条件试验基础上,对原矿进行了浮选闭路流程试验,试验流程见图5,结果见表4。 原矿经过一粗七精、精选5~7 中矿顺序返回的萤石优先浮选闭路流程试验,获得了产率15.60%、CaF2品位97.36%、回收率70.43%的高品质萤石精矿,萤石精矿中BaSO4含量仅0.77%,实现了萤石与重晶石的高效分离。

图5 萤石浮选闭路试验流程

表4 浮选闭路流程试验结果

4 结 论

1) 试验矿样为硅酸盐型低品位萤石重晶石共生矿,CaF2品位为21.22%,BaO 含量为27.30%; 从矿物组成及含量来看,萤石矿物含量为21.2%,重晶石矿物含量达到41.7%,脉石矿物主要为石英。 萤石与重晶石嵌连关系紧密,二者均呈粗细不均匀嵌布的特点,单从嵌布粒度考虑,欲使97%左右的萤石和重晶石呈单体状态产出,选择磨矿细度-0.075 mm 粒级约占85%,但由于萤石和重晶石中常包裹细粒石英等矿物,要获得高纯度的萤石产品预计需要更细的磨矿细度。

2) 原矿采用一粗七精、精选5 ~7 中矿顺序返回的萤石优先浮选闭路流程,获得了产率15.60%、CaF2品位97.36%、回收率70.43%的高品质萤石精矿,精矿中BaSO4含量仅0.77%,实现了萤石与重晶石的高效分离。

3) 在优先浮选萤石过程中,利用Al2(SO4)3和CYD-1 与CYD-2 之间的协同作用,强化了对重晶石的抑制作用,显著提高了捕收剂对萤石的选择性,有效保证了高品质萤石精矿指标。