硫酸盐侵蚀环境下冻融循环和干湿循环混凝土劣化规律研究

张标富

(1.福建省建筑科学研究院有限责任公司,福建 福州 350108;2.福建省绿色建筑技术重点实验室,福建 福州 350108)

0 引言

混凝土的耐久性研究是土木工程领域长期以来的课题,这是因为混凝土的侵蚀过程涉及到一系列的物理化学过程,与混凝土所处的周边环境也密切相关,特别是在酸碱水土环境中,在有害介质的侵蚀下,会加速混凝土的劣化过程,导致混凝土出现酥松、开裂、剥落和内部钢筋锈蚀等不良现象,严重破坏了结构的整体承载力[1]。针对硫酸盐侵蚀混凝土的研究,目前主要集中在单一因素的硫酸盐环境,而对混凝土的劣化过程受到硫酸盐与循环冻融环境和干湿循环条件相互耦合、共同作用的研究相对较少,因此,结合工程环境中出现循环冻融以及干湿循环工况,对硫酸盐侵蚀导致混凝土的劣化规律展开进一步研究显得尤为重要[2]。

1 混凝土试件的基本物理力学性能

选取P·O 42.5 普通硅酸盐水泥、河砂、自来水、石灰岩粗骨料、S95 级矿渣、II级粉煤灰等材料制作C40混凝土[3]。

其中P·O 42.5 普通硅酸盐水泥的标准稠度用水量为26.4%,烧失量为1.19%,细度为3.8%,初凝时间为1.66h,终凝时间为3h,3d 抗折强度为4.5MPa,28d抗折强度为7.0MPa,3d抗压强度为20.2MPa,28d 抗压强度为48.1MPa。P·O 42.5 普通硅酸盐水泥化学成分质量分数分别为SiO2含量占比21.66%、Al2O3含量占比5.13%、MgO 含量占比1.06%、CaO 含量占比64.37%、SO3含量占比2.03%、Fe2O3含量占比5.25%。

粉煤灰化学成分质量分数分别为SiO2含量占比49.02%、Al2O3含量占比31.56%、MgO 含量占比0.83%、CaO 含量占比4.88%、SO3含量占比1.2%、Fe2O3含量占比6.97%、Na2O 含量占比0.43%、K2O 含量占比1.36%。粉煤灰的含水量为0.3%,烧失量为3.65%,需水比为94%,细度为18%,密度为2.3g/cm3。混凝土试块细骨料采用新鲜河砂,筛分后得到其平均细度模数为2.68,粗骨料采用具有棱角的新鲜石灰岩块,经过压碎值测试,石块的压碎指标为5%,室内试验表明,细骨料的表观密度为2.65g/cm3,粗骨料的表观密度比细骨料略大,其大小为2.82g/cm3。

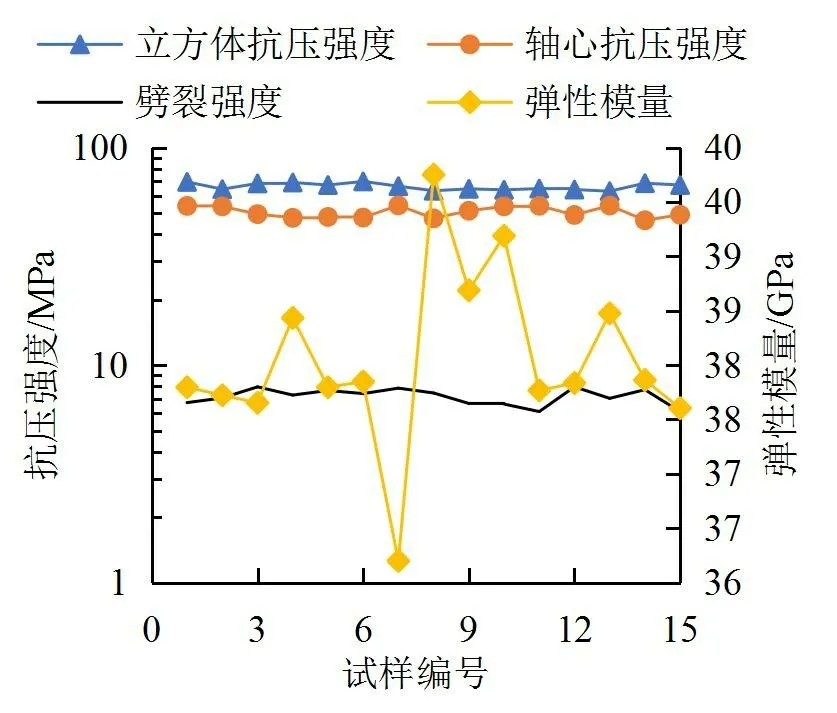

分别制作边长150mm 和100mm的混凝土立方块,进行物理指标和强度指标测试。在混凝土的配合比设计中,试块为水胶比0.35,即胶凝材料457kg/m3,水160kg/m3,同时为了改善混凝土的强度特性,掺入了20%的粉煤灰掺和0.7%的减水剂,粗骨料和细骨料每立方米分别配比1266kg、517kg。在物理指标方面,主要测量混凝土的表观密度参数,测试结果如图1 所示,在强度指标方面,主要测量4 个参数,分别是立方体抗压强度、轴心抗压强度、劈裂强度和弹性模型,测试结果如图2所示。

图1 混凝土的表观密度测试成果

图2 混凝土的强度指标测试成果

图1 中的测试结果表明,混凝土试块的表观密度平均值为2420kg/m3,从图2 中的测试结果表明混凝土试块的立方体抗压强度平均值为67.7MPa,轴心抗压强度平均值为50.5MPa,劈裂强度为6.9MPa,弹性模量为38.02GPa。

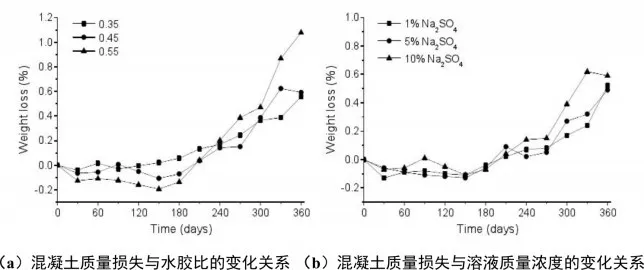

2 干湿循环与硫酸盐共同作用下混凝土物理力学性能的演化特征

混凝土的干湿循环模拟通过在室内试验中对混凝土试块的溶液浸泡和自然风干来进行,单周期干湿循环共计15d,其中溶液浸泡8d,随后取出自然风干7d,试验过程共进行24 个循环,即试验时间长度为360d[4]。为了研究混凝土受到硫酸根和干湿循环侵蚀作用的影响程度,制作了水胶比分别为0.35、0.45 和0.55 的混凝土试块,硫酸盐溶液也配置了质量浓度分别为1%、5%和20%的Na2SO4溶液。观测混凝土的质量在受到干湿循环和Na2SO4溶液侵蚀作用下的变化规律,结果如图3所示。

图3 混凝土质量在干湿循环环境和Na2SO4溶液侵蚀作用下的变化规律

从图3(a)中可以看出,随着时间的增长,不同水胶比的混凝土质量损失曲线变化规律较为相似,整体上均呈指数增加的趋势,在180d 内质量损失率较小,而在180d 之后质量损失率快速增加。在240d以内,水胶比与混凝土的质量损失相关关系为负相关,而在大于240d 之后,水胶比与混凝土的质量损失之间呈现正相关关系[5]。从图3(b)中可以看出,随着时间的增长,不同质量浓度Na2SO4溶液侵蚀下混凝土质量损失整体上均呈指数增加的趋势,但在240d以内,质量浓度对混凝土的质量损失影响不明显,而在大于240d 之后,Na2SO4溶液质量浓度越大,混凝土的质量损失越大。

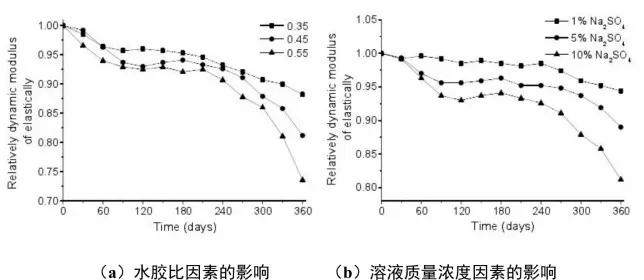

图4为在干湿循环条件和Na2SO4溶液共同作用下,混凝土相对动弹模量的演变特征。从图4(a)中可以看出,在干湿循环条件和Na2SO4溶液共同作用下,3 个水胶比等级的混凝土相对弹性模量表现出类似的变化规律,均表现为随着时间的增长,其相对动弹模量不断降低,且具有明显的非线性,且随着水胶比的增加,相对动弹模量表现出负相关关系。从图4(b)中可以看出,在不同质量浓度的Na2SO4溶条件下,混凝土相对动弹模量曲线表现出类似的变化规律,均表现为随着时间的增长,其相对动弹模量不断降低,且表现出明显的非线性,且随着水胶比的增加,相对动弹模量表现出负相关关系。

图4 在干湿循环和Na2SO4溶液共同作用下,混凝土相对动弹模量的演变特征

3 冻融循环与硫酸盐共同作用下混凝土的物理力学性能演化特征

混凝土的冻融循环主要是在室内试验中,依托快速冻融设备对试块的反复冻结和融解实现,首先将混凝土试块标准养护90d,随后将其浸泡在溶液中,浸泡时间长度为4d,将其放入快速冻融机中,冻结持续时间为4h,解冻持续时间为4h,共冻融循环400 次,冻结温度控制在-18℃~5℃[6-7]。

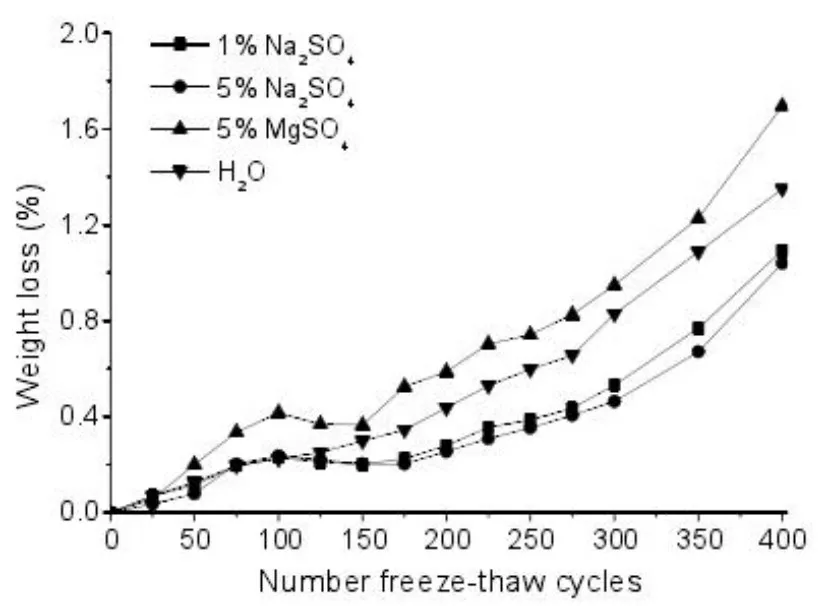

为了研究混凝土受到硫酸根和冻融循环侵蚀作用的影响程度,将水胶比为0.35 的混凝土试块放入4 种不同溶液中进行冻融循环,4 种不同溶液分别为H2O,5%的MgSO4溶液、5%的Na2SO4溶液、1%的Na2SO4溶液[8-9]。观测冻融循环与硫酸根溶液共同作用下,混凝土的质量变化特征,结果如图5 所示。从图5 可以看出,所有溶液中的混凝土,其质量损失率随着冻融循环次数的增加表现出类似的演化过程,均表现为非线性增加。其中,质量浓度为5%的MgSO4溶液中冻融循环的混凝土,其质量损失最大,而H2O中冻融循环的混凝土,质量损失次之,浓度为5%的Na2SO4溶液和1%的Na2SO4溶液中的混凝土质量损失率最小,且两者相近。

图5 混凝土质量在干湿循环环境

为了研究不同溶液和不同硫酸盐浓度对混凝土强度造成的劣化效果,定义混凝土的劣化指标为损失值,其定义如公式(1)所示。

式中:D为混凝土冻融循环后的损失值;E1为混凝土未冻融时的弹性模量;E2为混凝土冻融循环结束后的弹性模量。

表1 为不同溶液和不同硫酸盐浓度循环冻融作用下混凝土的损失值变化规律。从表1 中可以看出,随着冻融循环次数的增加,所有溶液中的混凝土损失值均呈现近线性增加,经历400 次冻融循环作用后,5%的MgSO4溶液中的混凝土损失值最大,损失值大小为0.185,H2O 的混凝土损失值最小,损失值大小为0.122,1% 的Na2SO4溶液和5% 的Na2SO4溶液中的混凝土损失值介于两者之间,损失值大小分别为0.160、0.135。

表1 不同溶液和溶液质量浓度作用下混凝土的损失值变化规律

4 结论

基于室内试验方法制作混凝土试块,在研究常温状态下基本物理力学性质的基础上,分析混凝土的劣化过程受到硫酸盐与循环冻融环境和干湿循环条件相互耦合、共同作用的演变规律,得到以下几个结论。

①随着干湿循环次数的增长,不同水胶比的混凝土质量损失整体上均呈指数增加的趋势。不同质量浓度Na2SO4溶液侵蚀下混凝土质量损失整体上均呈指数增加的趋势。在不同质量浓度的Na2SO4溶条件下,混凝土的相对动弹模量变化规律较为一致,均表现为随着时间的增长,相对动弹模量不断降低,且表现出明显的非线性,随着水胶比的增加,相对动弹模量表现出负相关关系。

②所有溶液中的混凝土,其质量损失率随着冻融循环次数的增加表现出类似的演化过程,均表现为非线性增加。其中,质量浓度为5%的MgSO4溶液中冻融循环的混凝土质量损失最大,而H2O 中冻融循环的混凝土,质量损失次之,浓度为5%的Na2SO4溶液和1%的Na2SO4溶液中的混凝土质量损失率最小,且两者相近。

③所有溶液中的混凝土损失值均随冻融循环次数呈现近线性增加,经历400 次冻融循环作用后,5%的MgSO4溶液中的混凝土损失值最大,H2O 的混凝土损失值最小,1%的Na2SO4溶液和5%的Na2SO4溶液中的混凝土损失值介于两者之间。