大跨度钢结构首榀桁架吊装施工及数值模拟分析

孙 武 (安徽富煌钢构股份有限公司,安徽 合肥 238076)

1 引言

近年来,随着国民经济的快速发展,各种大型工业和公共建筑采用大跨度钢结构体系。在大跨度钢结构的施工过程中,钢结构屋架吊装施工是施工的重点和难点。而在吊装施工中,首榀桁架的施工无疑又是其中更加重要的环节。此时还未形成完整稳定的结构体系,不仅受到周边环境不利荷载的影响比成型结构更大,同时还会受到施工荷载的影响,所以面临着环境复杂、施工难度大、安全风险高等各种不利问题,因此目前亟需一种快速安全可靠的施工方法。

2 工程概况及施工重难点

2.1 工程概况

合肥长鑫集成电路制造基地项目位于合肥空港经济示范区,占地面积约15.2km2,由长鑫12 英寸存储器晶圆制造基地、空港集成电路配套产业园、空港国际小镇三个片区组成,主要围绕长鑫存储项目布局上下游配套产业链,提供生活服务设施,致力于打造产城融合的国家存储产业基地、世界一流的存储产业集群。长鑫12 英寸存储器晶圆制造基地项目是中国大陆第一家投入量产的DRAM 设计制造一体化项目,也是安徽省单体投资最大的工业项目,总投资约1500亿元。

201A 芯片生产厂房钢结构主要由屋面钢桁架、屋面檩条、下挂檩条、钢骨柱、钢梁、管架等组成,用钢量约11200t,其中钢柱重量约2700t。厂房东西向长324.0m,南北向宽146.0m,最大单跨43.2m,结构顶标高31.0m,内部为混凝土楼层结构。201A 厂房钢柱主要分布在S、L、E、D、A 这5 个轴线,钢骨柱东西向5 排,南北向46 排,共224 个,钢材主要为Q355B材质。

2.2 施工重难点分析

2.2.1 工期紧

本项目钢结构工程体量大、工期紧,如何合理组织施工、配置充足的资源、确保按计划完工是本工程的重点。

2.2.2 安装中的安全防护

两榀桁架还未形成稳定结构体系前,加大了高空作业施工安全风险。

2.2.3 安装过程结构变形的控制

大跨度钢桁架在拼装和吊装过程中的变形控制是保证钢桁架能否顺利安装的关键。

3 首榀桁架吊装施工过程

笔者基于丰富的大跨度钢结构工程施工经验,并结合国内外先进的工程做法,创新性地开发了“三吊协同施工”技术。科学拆分整个首榀桁架吊装过程,利用不同类型吊机的特点,在吊装的关键施工节点形成了合理的卸载与负载过渡。同时利用数字化监控、测量设备控制桁架坐标及标高,将首榀桁架安装在预定位置,极大地提升了施工效率,同时保证了安装的精准度,也为后续的主体结构吊装施工打下了一个坚实的基础。

3.1 施工过程

选用机械1 台260t 履带吊和1 台100t 汽车吊,安装三个连续轴线的钢柱,采用缆风绳临时固定钢柱,并进行校正及焊接工作。缆风绳底部拉结点有两种类型,一是拉设在首节柱底部焊接耳板处,二是利用套丝钢筋环拉结在微震柱钢筋连接器处。

钢柱加固,提前安装2-3 轴间钢柱20m 标高以上的柱间钢梁及柱间支撑,1-2 轴间柱间钢梁仅安装到23m 标高以下,且沿钢柱方向分别在7.5m、15.0m 标高处设置一道直径203mm、壁厚6mm 的圆管,并与钢柱刚性连接,且该加固方式仅适用于每档首榀桁架吊装,首榀桁架安装完成并形成稳定体系后,其余钢柱安装不再进行加固。

地面拼装单榀桁架,单榀桁架按跨中L/500进行起拱。

桁架上弦及腹杆位置设置生命线。

桁架上弦设置吊装吊耳,履带吊吊装吊耳4 处,汽车吊吊装吊耳2 处(汽车吊吊装吊耳仅首榀桁架设置)。

图3 首榀桁架施工示意图

图4 现场施工实景图

桁架整体吊装,根据桁架长度选择合适的吊点数。以最大一跨43.2m跨为例,钢桁架采用四点吊装,选用62.0m主臂工况吊车。根据工况性能分析,履带吊吊装桁架越过柱顶后依旧有比较宽裕的高度余量。履带吊吊装前需提前在地面标注履带中心站位点,待履带吊行至吊装站位点时停止移动,进行下一步起吊及就位工作。为减少碰撞的发生,首榀桁架从3轴往2轴方向平移,通过抬杆起吊等机械动作的配合就位桁架。起吊时在桁架的两端分别挂根溜绳,两个人分别拉住两根溜绳,钢桁架开始的起吊速度一定要慢。待桁架吊至就位位置以上时,开始就位桁架,先将桁架缓慢落入就位位置一侧,并控制下落高度使桁架上弦杆略高柱顶。待桁架姿态稳定后,履带吊缓慢爬杆使桁架水平推入到就位位置,此时两名安装工人在先就位一侧通过爬梯爬到柱顶,进入操作平台并用手扶住钢梁,将桁架拖至就位位置。就位后另外两名安装工人攀爬进入另一根钢柱的操作平台就位另一端桁架。

就位临时固定,桁架到位后,将上下弦杆端部连接板分别用一颗安装螺栓进行连接,固定桁架端部。

桁架栓接固定后,用全站仪检测桁架跨中测量点的偏差,采用缆风绳调整偏差,并临时固定桁架姿态,待桁架焊接完成后拆除缆风绳。

焊接固定,在测量校正完成后对桁架进行固定连接,并通过焊接进行固定。为加快焊接进度,桁架上下弦位置分别安排一名焊工进行焊接,上下空间位置动火作业存在交叉,为避免交叉作业带来的安全隐患,在下弦牛腿上方1.2m 处设置1.5m 宽、2.0m 长接火斗,内布防火棉。

待首榀桁架焊接完成后,汽车吊进场,先将汽车吊2根钢丝绳与桁架内侧2个吊耳采用17T 卸扣连接,此时钢丝绳为松弛状态。待履带吊卸载完成后,汽车吊再逐渐起吊,保持吊装绳紧绷状态。

履带吊松钩后,汽车吊带载状态。此时履带吊进行下一榀桁架的安装。

嵌补桁架间杆件,第二榀桁架安装状态下,采用塔吊安装桁架间嵌补杆件,嵌补杆件至少安装上下各两道,保证桁架间纵向拉结及稳定性。

履带吊倒退安装第三榀单榀桁架,并采用汽车吊先安装1-2轴线间柱间钢梁及支撑,再安装桁架间补缺杆件。

桁架起吊翻身细节要求为木楔子放置在下弦杆节点位置,一共布置两个,防止桁架翻身过程中的扰动。

3.2 钢桁架安装注意事项

在钢桁架的标高、轴线的测量校正过程中,一定要保证已安装好的标准钢架的整体安装精度。

钢桁架安装完成后应检查钢桁架与连接板的贴合方向。

钢桁架的吊装顺序应严格按照钢柱的吊装顺序及时形成结构单元,保证钢桁架的垂直度,为后续钢桁架的安装提供方便。

安装后应及时拉设安全绳,以便于施工人员行走时挂设安全带,确保施工安全。

钢桁架吊装尽量选择有水平支撑的结构单元先吊装。第一榀钢桁架梁吊装到位后,在松钩之前,为防止钢桁架歪扭,应拉设临时缆风绳。缆风绳在吊装之前固定到屋面钢桁架上翼缘,在每跨钢桁架两边对称设置2根,共设4根。拉设位置在钢桁架长度约1/3 处,下面拉设在附近的钢柱柱脚。选用Ф16mm 的缆风绳,并使用1t 手拉葫芦拉紧。待第二榀钢桁架吊装就位后,起重机未完全卸载之前,立即安装第一个结构单元的上下弦水平支撑等构件,使之形成一个空间框架的稳定结构。屋面桁架间联系杆件安装后,即可拆除缆风绳。

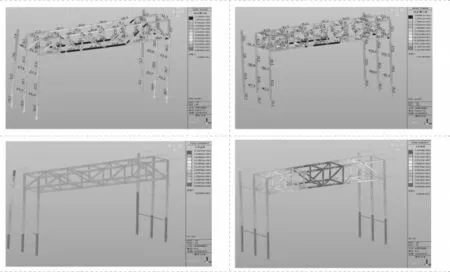

图5 起步状态下应力及变形图

吊装前在地面模拟吊装时卸载不大于10%的操作过程,指挥人员和司机通过对讲机实时沟通,履带吊驾驶人员及时关注仪器显示器荷载数值的变化。

4 有限元分析模拟

根据首榀桁架预定吊装施工方案,软件模拟针对几个关键过程节点进行有限元分析,主要包括桁架地面起步吊装阶段、首吊阶段、首吊卸载阶段、形成2榀体系阶段以及稳定性分析,主要结果如下。

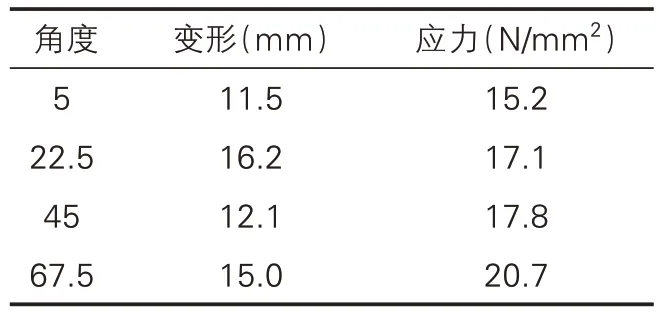

4.1 起步阶段模拟

在桁架未离开地面之前,选取桁架平面与地面分别形成5°、22.5°、45°和67.5°的4 个典型瞬间作为研究对象,考虑桁架从静止状态到垂直吊起状态的过程中桁架自身变形情况及应力水平,此时仅考虑桁架的自重荷载。

分析结果表明,最大变形出现在22.5°,为16.2mm,最大应力出现在67.5°,为20.7N/mm2,均不超过规范容许值。

表1 起步状态下应力及变形

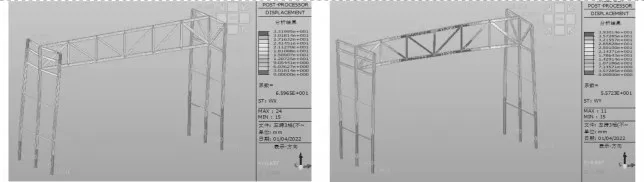

4.2 首吊阶段模拟

首榀桁架吊装刚好落位的瞬间,桁架与钢柱进行临时固定,分析此时结构的变形及应力水平。经计算,考虑结构自重荷载(D)以及结构2 个主轴方向的风荷载0.15kN/m(Wx/Wy),并考虑施工上人荷载(集中荷载0.75kN),以此为基础进行组合工况分析。边界条件将6 根钢柱柱脚设置为刚结点,施工时屋架跨中上下弦系缆风绳位置设置为弹性支座,刚度为150N/mm。

将自重荷载(1.2D)和横向风荷载(1.4Wx)组合定义为荷载工况1,自重荷载(1.2D)和纵向风荷载(1.4Wy)组合定义为荷载工况2。 该桁架跨度为43.2m,依据钢结构设计标准,自身变形容许值为43200/250=172.8mm,Q355钢材强度设计值为295N/mm2。分析结果表明,在两种工况条件下,考虑了缆风绳有利作用的桁架最大变形和最大应力均不超过规范容许值。

图6 首吊状态下应力及变形图

图7 卸载状态下应力及变形图

图8 形成体系状态下应力及变形图

4.3 卸载阶段模拟

首榀桁架吊装落位并临时固定后,随即开始桁架和钢柱的焊接过程,此时履带吊是拉紧状态。在焊接结束形成单榀稳定体系后,开始分级卸载过程。

该工况属于短暂过程,仅考虑桁架自重荷载35T,吊装桁架的卸载荷载(作用于下弦牛腿处)分别考虑卸载5%、10%、20%和30%这4 种情形。桁架自重卸载平均分担到两侧柱牛腿上,偏心荷载对牛腿产生力和等效弯矩作用。在卸载的全过程中,同时用汽车吊作为附加约束施加在桁架上,在软件模拟中不考虑该有利作用。分析结果表明,卸载过程中的最大变形和最大应力均不超过规范容许值。

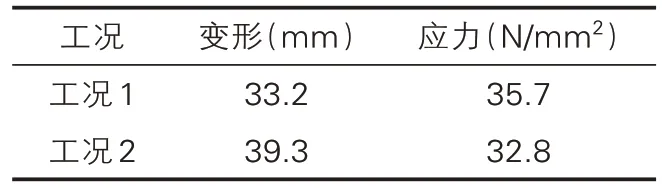

表2 首吊状态下应力及变形

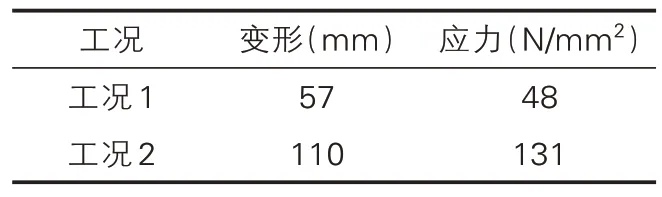

表4 形成体系状态下应力及变形

4.4 形成体系阶段模拟

在两榀桁架吊装完成后,及时进行焊接作业,待塔吊嵌补完次要杆件后,形成两榀桁架体系状态。不考虑汽车吊以及缆风绳的有利作用,荷载工况同首吊阶段。

分析结果表明,在两种工况条件下,不考虑汽车吊有利作用的两榀桁架最大变形和最大应力均不超过规范容许值。

4.5 稳定性分析

作为补充验算,对结构进行了稳定性分析,主要是屈曲模态分析,得出最后临界系数大于5 是偏于安全的。同时对钢构件的截面稳定应力比进行验算,结果表明设计截面的稳定性均满足要求。

5 结语

本文详细论述了一种大跨度钢结构首榀桁架安装方法,安装快速便捷、精准度高、步骤清晰合理,适用于大跨度钢结构厂房首榀桁架吊装施工,旨在解决竖向承重构件刚设立、首榀桁架还未安装的情形,此时结构还未形成稳定的受力体系,如在不利天气或极端灾害情况下施工具有极大的安全隐患。同时,利用有限元软件对首榀桁架吊装施工的全过程进行数值模拟,为实际施工过程提供了科学的指导,对于同类大跨度钢结构的首榀桁架施工具有积极的参考意义。