共沉淀法制备磷酸铁的试验研究

李瑞标

(佛山高富中石油燃料沥青有限责任公司,广东 佛山 528531)

作为一种重要的无机化合物,磷酸铁在众多领域展示出其显著应用价值,特别是在电池材料和催化剂领域。由于其优良的电化学稳定性和环境友好性,磷酸铁已成为研究热点。本研究选用硝酸铁和磷酸作为原料,主要有3 个原因。一是两种原料易于获取,成本较低[1-2];二是它们的化学反应性良好,有助于合成高纯度和高稳定性的磷酸铁;二是从环境角度考虑,这种方法相对环保。以往硝酸铁和磷酸合成磷酸铁的研究取得一定成果,但仍存在产率不高、粒径分布不均等问题[3-5]。本研究通过开展条件试验,优化反应条件和工艺,进一步提高磷酸铁的合成效率和产品质量。

1 试验部分

1.1 试验原料

试验原料主要有硝酸铁、磷酸和二水合磷酸铁,均为分析纯,由国药集团化学试剂上海有限公司提供。

1.2 试验仪器

试验仪器主要有数显电热恒温水浴锅、真空干燥试验箱、低温冷却液循环泵、激光颗粒分布测量仪和大功率电动搅拌器。

1.3 试验方法

首先,按照精确计算的铁、磷物质配比,使用精密天平在1 000 mL 四口圆底烧瓶中依次加入磷酸和硝酸铁[6-7]。随后,启动电动搅拌机,将搅拌速度调整至1 500 r/min 进行试验,以评估搅拌速度对反应的影响。同时,启动冷凝水冷凝回流和电热恒温水浴锅装置,缓慢升温至设定值,维持在80 ℃下反应1 h。接着,根据硝酸铁的质量比例,加入不同量的二水合磷酸铁作为晶种,继续在80 ℃下搅拌反应1 h。取出少量固液混合物,使用分液漏斗进行更精确的分层处理,观察上层液体变化和沉淀物的颜色,判断反应是否完成[8]。冷却至60 ℃以下后,采用负压过滤技术,使用玻璃砂芯漏斗进行过滤和洗涤,直至洗涤液的pH 稳定在6~7。随后进行离心分离,取出滤饼并放入干燥箱中,在115 ℃下干燥,以获得二水磷酸铁。使用激光粒度分析仪测定其粒度(μm),并以D50(样品累计粒度分布率达到50%时对应的粒径)表示结果[9-10]。

2 结果与讨论

2.1 原料配比对磷酸铁回收率的影响

其他试验条件一致时,采用不同的原料配比(铁磷物质的量比分别为1.00∶0.90、1.00∶1.00、1.00∶1.01、1.00∶1.02、1.00∶1.03、1.00∶1.04)进行试验,考察原料配比对磷酸铁回收率的影响。制备的磷酸铁样品中,FePO4·2H2O 含量分别为98.62%、98.91%、99.15%、99.03%、98.92%、98.86%, 回收率分别为95.1%、95.2%、96.5%、96.7%、96.7%、96.2%。铁磷物质的量比分别为1.00∶0.90、1.00∶1.00 时,浆液黏度很大,其他量比条件下浆液黏度较小。

随着磷酸加入量的增加,回收率表现为先增加后趋于稳定的趋势,铁磷物质的量比为1.00∶1.02时,其达到最大值,为96.7%。铁磷物质的量比从理论上应该为1.00∶1.00,两者量比为1.00∶0.90 时,溶液中过量铁可被沉淀的磷酸铁包藏,造成样品含量较低,回收率较低。铁磷物质的量比调整至1.00∶1.02,可以保证反应的完整性,避免未反应铁残留在产品中,样品回收率最高。进一步增加磷酸量时,回收率基本稳定,造成磷酸浪费。经试验确定,铁磷物质的量比取1.00∶1.02,此时回收率最大,浆料黏度较小。

2.2 硝酸浓度对磷酸铁回收率的影响

铁磷物质的量比为1.00∶1.02,其他试验条件一致时,采用不同浓度(35%、40%、45%、50%、55%)的硝酸进行试验,考察硝酸浓度对磷酸铁回收率的影响。制备的磷酸铁样品中,FePO4·2H2O 含量分别为98.89%、99.49%、99.87%、99.91%、99.20%,回收率分别为97.0%、96.7%、96.7%、96.7%、96.7%。硝酸浓度分别为35%和40%时,浆液黏度很大,其他硝酸浓度条件下浆液黏度较小。

随着硝酸浓度的增大, 磷酸铁样品中FePO4·2H2O 含量表现为先增加后降低的趋势。硝酸浓度为35%时,回收率最大,为97.0%,其他硝酸浓度的回收率基本稳定在96.7%。硝酸浓度增加有利于反应进行,回收率高,但浆料黏度影响后续料液的分离,同时易产生酸雾。经试验确定,硝酸浓度取50%,此时回收率为96.7%,浆料黏度较小。

2.3 反应温度对磷酸铁回收率的影响

铁磷物质的量比为1.00∶1.02,硝酸浓度为50%,其他试验条件一致时,采用不同反应温度(70 ℃、75 ℃、80 ℃、85 ℃、90 ℃)进行试验,考察反应温度对磷酸铁回收率的影响。制备的磷酸铁样品中,FePO4·2H2O 含量分别为98.96%、99.42%、99.57%、99.55%、99.59%,回收率分别为94.8%、95.2%、96.7%、96.7%、96.7%。

反应温度从70 ℃升高至90 ℃的过程中,磷酸铁样品中FePO4·2H2O 含量及回收率均表现为先增加后趋于稳定的趋势。反应温度为80 ℃时,FePO4·2H2O含量基本达到最大,为99.57%,此时回收率也达到最大,为96.7%。磷酸为弱酸,反应温度低于80 ℃时,生成磷酸铁的反应比较缓慢。经试验确定,反应温度取80 ℃,此时FePO4·2H2O 含量为99.57%,回收率为96.7%。

2.4 晶种加入量对磷酸铁回收率的影响

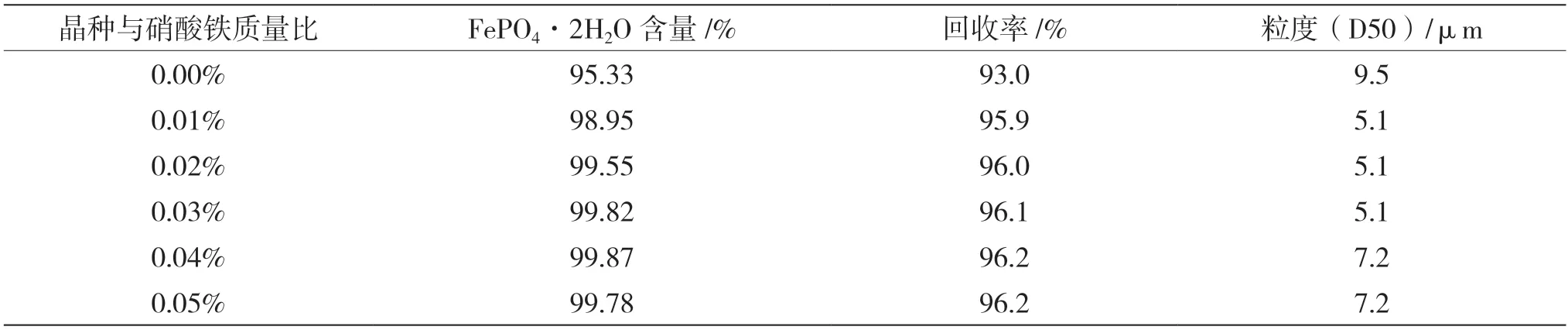

铁磷物质的量比为1.00∶1.02,硝酸浓度为50%,反应温度为80 ℃,其他试验条件一致时,加入不同量(晶种与硝酸铁的质量比为0.00%、0.01%、0.02%、0.03%、0.04%、0.05%)的二水合磷酸铁晶种进行试验,考察晶种加入量对磷酸铁回收率的影响,结果如表1所示。

表1 二水合磷酸铁晶种加入量对磷酸铁回收率的影响

从表1 可知,加入二水合磷酸铁晶种后,对比未加入晶种,磷酸铁产品中FePO4·2H2O 含量、回收率都有提升,粒度(D50)得到优化。二水合磷酸铁晶种加入量对回收率的影响不大,对制备的磷酸铁样品中FePO4·2H2O 含量有一定影响,对产品粒径(D50)有一定影响。经试验确定,晶种与硝酸铁质量比取0.03%,此时FePO4·2H2O 含量、回收率均较好,产品粒径(D50)符合2~6 μm 的要求。

2.5 反应时间对磷酸铁回收率的影响

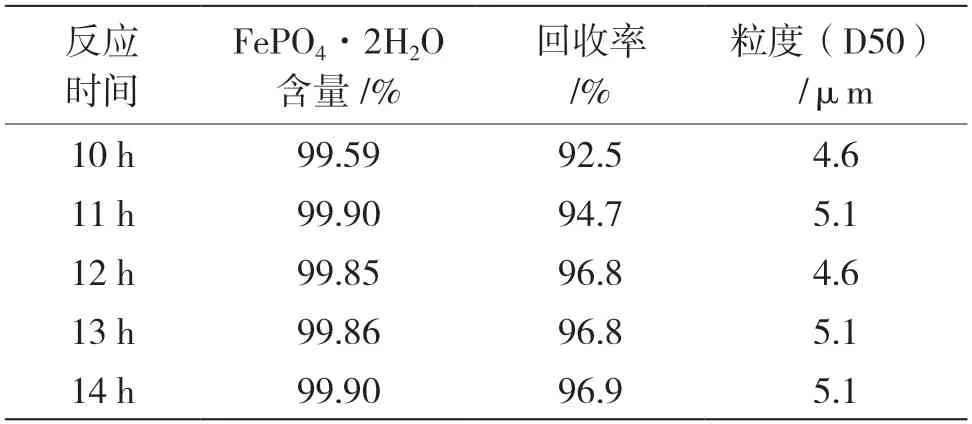

铁磷物质的量比为1.00∶1.02,硝酸浓度为50%,反应温度为80 ℃,晶种加入量为0.03%,其他试验条件一致时,采用不同的反应时间(10 h、11 h、12 h、13 h、14 h)进行试验,考察反应时间对磷酸铁回收率的影响,结果如表2所示。

表2 反应时间对磷酸铁回收率的影响

从表2 可知,反应时间从10 h 延长至14 h 的过程中,磷酸铁产品中,FePO4·2H2O 含量、回收率均表现为增长趋势,对产品粒径(D50)影响不大,均符合产品要求。经试验确定,最佳反应时间为12 h,此时节能效果好。

3 结论

本研究以硝酸铁、磷酸为原料,以二水合磷酸铁为晶种,采用共沉淀法制备二水磷酸铁,并采用单因素试验确定最佳工艺条件。铁磷物质的量比为1.00∶1.02,硝酸浓度为50%,反应温度为80 ℃,晶种加入量为0.03%,反应时间为12 h 时,制备的磷酸铁样品中,FePO4·2H2O 含量在99.80%以上,回收率约为99.7%,产品粒径(D50)质量指标符合要求。该二水磷酸铁制备工艺没有产生新杂质,产品质量得到保证且稳定。