气闸门顶轴断裂原因

程 健, 方可伟 , 罗坤杰, 张度宝, 费克勋

(1.苏州热工研究院有限公司, 苏州 215004; 2.国家核电厂安全及可靠性工程技术研究中心, 苏州 215004)

核电厂核岛8 m气闸门是核电人员进出核反应堆的重要通道,可防止放射性气体泄漏。某气闸门防逆机构顶轴槽口位置发生断裂,该顶轴一端为万向滚珠,可防止气闸门关闭时与挡板直接发生碰撞,另一端为连接棘爪的槽口。断裂位置为槽口根部,顶轴材料为45钢,其热处理状态为表面淬火。

45钢的性价比较高,是一种优质碳素结构钢,有着较好的综合力学性能,其成本低,主要用于制造各种机械零部件,特别是轴、齿轮、轴、泵的活塞等[1-5]。这些零部件表面具有高硬度和高耐磨性,其内部具有高强度和高韧性。金属材料的性能与成分和组织结构有关,改善微观组织能够符合材料的性能要求[6]。控制合金元素含量与设计不同的热处理工艺可控制金属的相变,使金属获得不同的微观结构,从而引起其性能变化[7],45钢的淬透性低,且碳元素含量过高,在感应加热表面淬火时,可能引起裂纹。一般将45钢的碳元素质量分数控制为0.42%~0.47%,其淬火后的硬度一般为55~60 HRC[8]。

采用优良的热处理工艺可以使中碳钢的性能优异,但如果热处理工艺不达标,可能使中碳钢出现淬火开裂、魏氏体组织以及块状或网状铁素体组织,这些都会造成材料塑性、冲击韧性以及强度的急剧降低。某核电厂气闸门顶轴发生断裂,笔者采用宏观观察、化学成分分析、硬度测试、金相检验和断口分析等方法研究其断裂原因,以防止该类问题再次发生。

1 理化检验

1.1 宏观观察

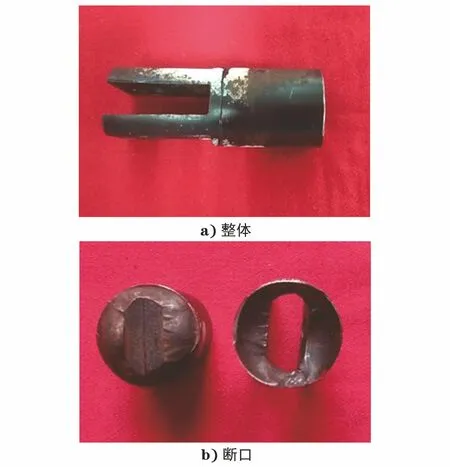

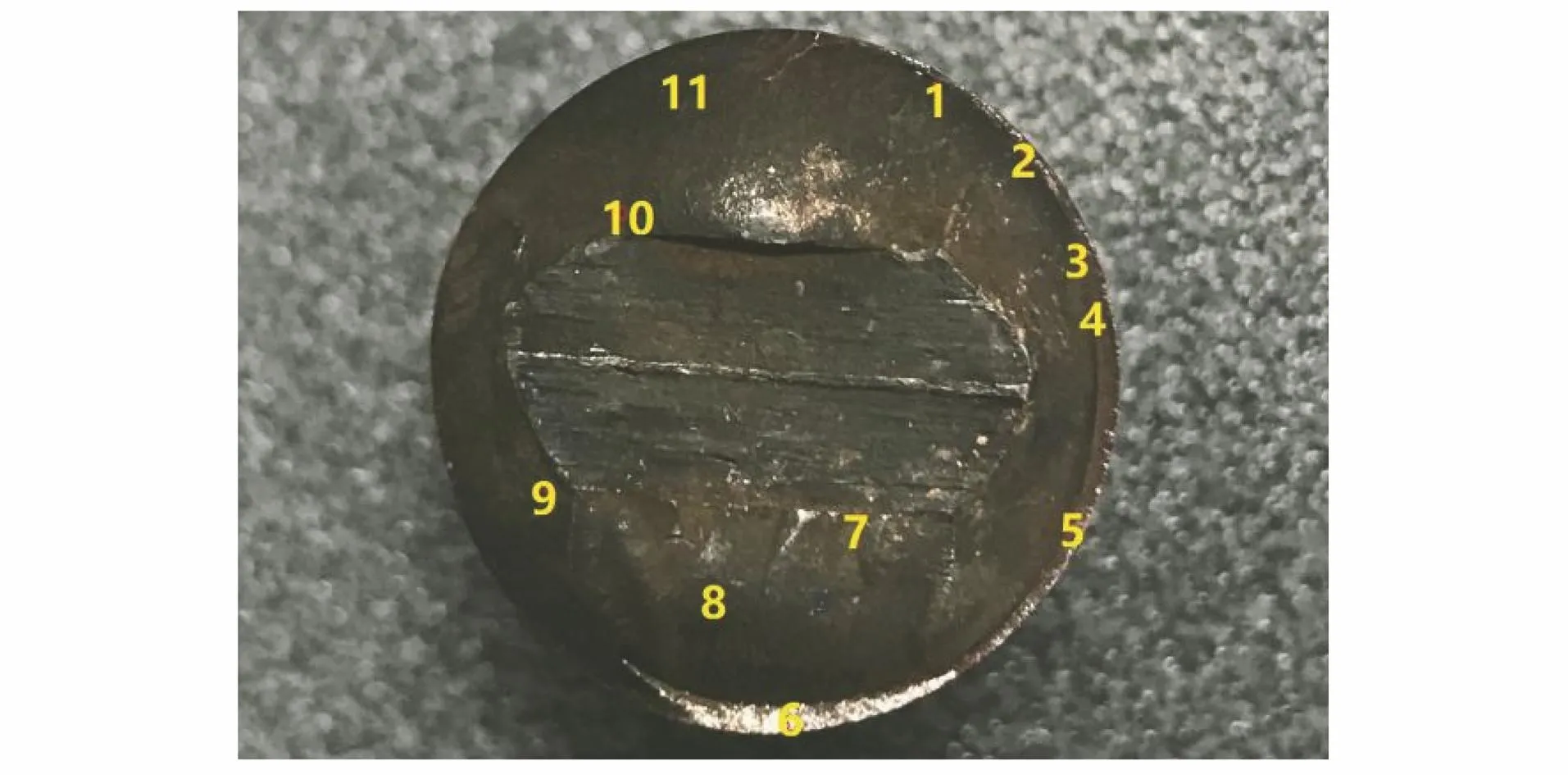

断裂顶轴的宏观形貌如图1所示,由图1可知:断裂起源于槽口位置下方3~5 mm外表面处,并逐步向槽口位置扩展;断口未见明显的塑性变形,呈脆性断裂特征;断口较平整,整体呈灰黑色;外表面断裂起源位置呈2~3 mm台阶状特征;扩展区倾斜向上,表面光滑且颜色较暗,与顶轴轴线呈约45°,逐渐由边缘向槽口扩展。

图1 断裂顶轴的宏观形貌

1.2 化学成分分析

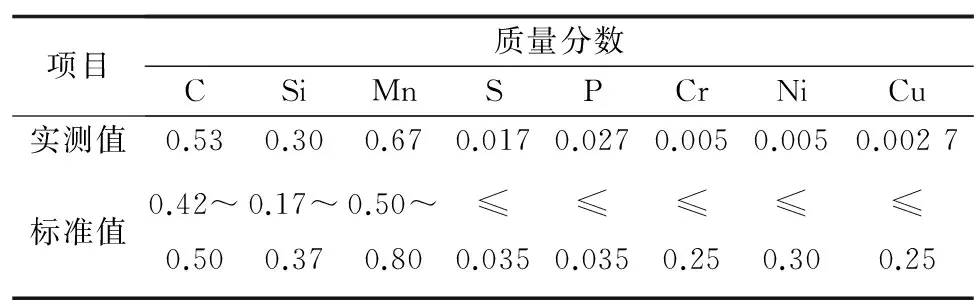

采用火花光谱仪对靠近顶轴的杆部进行化学成分分析,结果如表1所示,结果表明:顶轴的碳元素含量略高于GB/T 699—2015 《优质碳素结构钢》对45钢的要求。

表1 靠近预轴断口杆部的化学成分分析结果 %

1.3 硬度测试

根据GB/T 5617—2005 《钢的感应淬火或火焰淬火后有效硬化层深度的测定》测试断裂顶轴杆部的淬火层深度。第一个测量点距离表面0.2 mm,每隔0.2 mm测量一个点,共测量15个点,距离边缘3 mm(顶轴杆部直径约20 mm),结果如表2所示。

表2 断裂顶轴杆部的硬度测试结果

由表2可知:材料的显微维氏硬度随着测试深度的不同而变化,材料表面硬度偏低,中部稍微偏大且比较稳定,没有表面淬火的迹象,根据GB/T 1172 —1999 《黑色金属硬度及强度换算值》,淬火后45钢的硬度一般大于55 HRC(596 HV)。

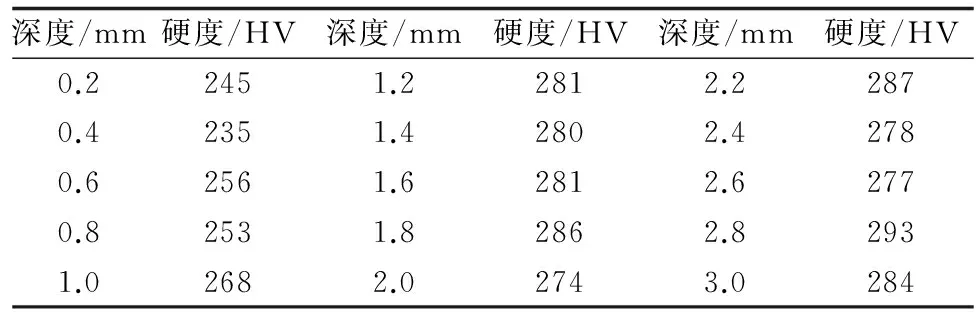

1.4 金相检验

根据GB/T 13298—2015 《金属显微组织检验方法》与GB/T 38720—2020 《中碳钢与中碳合金结构钢淬火金相组织检验》,顶轴材料的显微组织边缘与心部稍有区别,未见淬火马氏体组织(见图2),由图2可知:顶轴边缘的显微组织为粗网状铁素体+索氏体;顶杆中间半径处的显微组织为半网状铁素体+索氏体;顶轴心部的显微组织为网状铁素体+索氏体。

图2 顶轴显微组织形貌

1.5 断口分析

顶轴断口附近有明显的冰糖状形貌,且有多处类似开裂源形貌,呈沿晶脆性断裂特征。同时,顶轴表面有轻微磨损痕迹,结合宏观观察结果,推断磨损处为裂纹开裂区域。

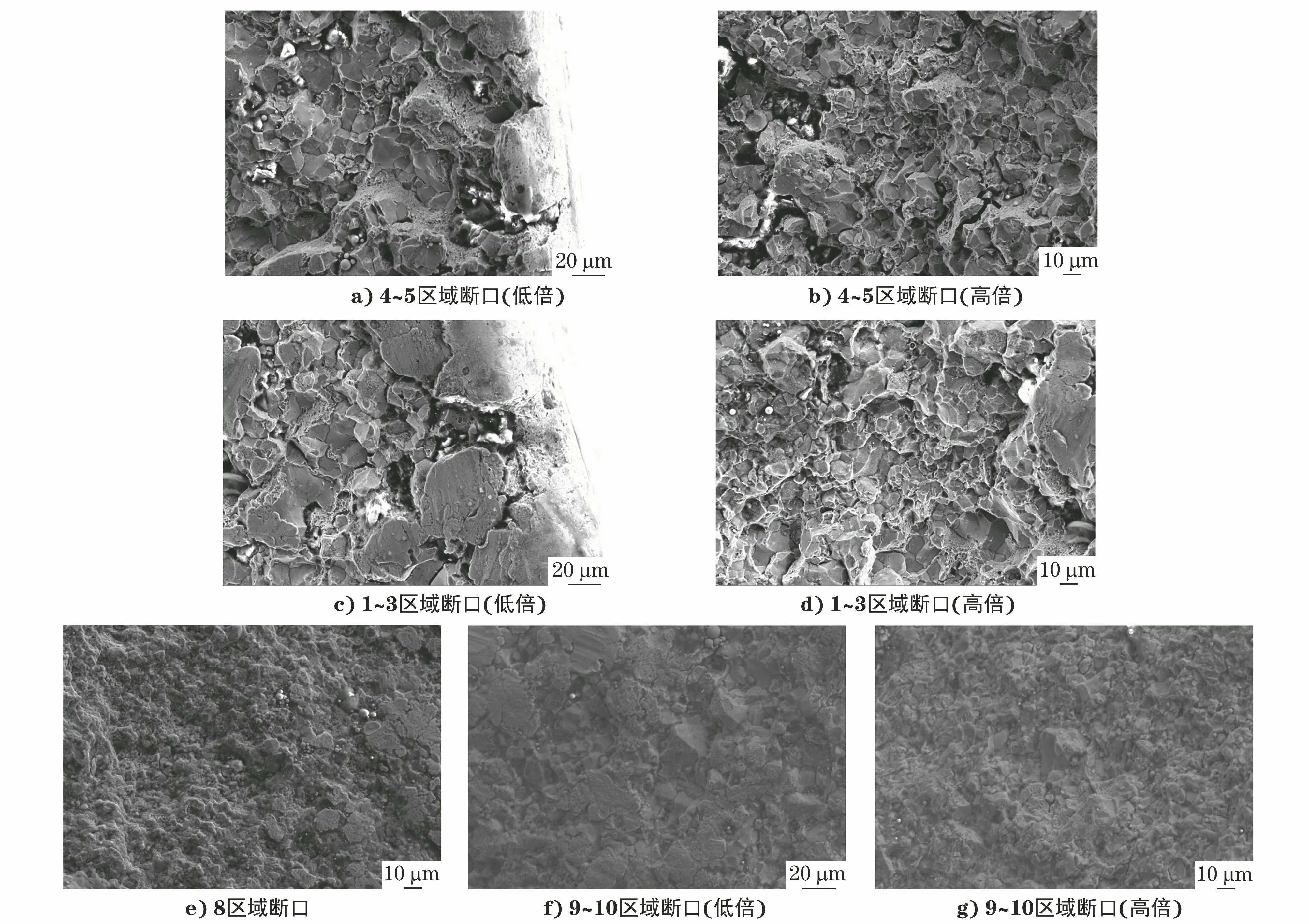

用扫描电镜(SEM)检测断口形貌,检测位置如图3所示,SEM形貌如图4所示,由图4可知:8~10区域附近的断口清晰度下降,沿晶断裂特征不明显,且断面多处有磨损迹象,推测该区域为最后断裂区域。

图3 断口检测位置示意

图4 试样断口SEM形貌

2 综合分析

顶轴材料的显微组织存在网状先共析铁素体,网状先共析铁素铁降低了材料的强度与冲击韧性。此外,顶轴材料中碳元素含量偏高,不符合标准要求,会造成材料强度与硬度的升高,同时材料的塑性与冲击韧性降低。

导致顶轴断裂的应力来源主要包含两个方面:一方面为服役过程中产生的外部应力,一方面为部件结构造成的应力集中。在正常情况下,开关过程中气闸门防逆机构运转,顶轴一端万向滚珠首先与挡板接触,这时顶轴受力极小。在实际服役过程中,气闸门关闭时,其顶轴一端万向滚珠束缚槽边缘首先与挡板直接发生碰撞,这将会导致顶轴受到较大的剪切力;同时,凹槽结构造成局部应力集中。两者共同作用使顶轴断裂。

3 结论

断裂材料的显微组织没有明显的淬火组织(马氏体),且表面维氏硬度偏低,说明没有对顶轴材料进行表面淬火。顶轴材料的显微组织存在网状先共析铁素体与索氏体,网状先共析铁素铁降低了材料的强度与冲击韧性。此外,顶轴材料中碳元素含量偏高,不符合要求,会造成材料的强度与硬度升高,但也会使材料的塑性与冲击韧性降低,最终材料在受到切向应力的工况下发生了脆性断裂。