高防腐耐磨镍钨镀层抽油杆的研究

雷同鑫 ,柳小宝,韩晓宇,谢敏

(1.湖南纳菲尔新材料科技股份有限公司,湖南 长沙 410000;2.长庆油田公司第二采气厂,陕西 榆林 719000)

0 引言

石油被人们称为工业的血液和黑色的金子,是国家生存与工业发展必不可少的战略资源,随着经济的快速发展,各行业对石油的需求也越来越大,中国已成为全球第二大石油消费国。2022 年,原油对外依存度为71.2%,对原油的开采提出了更高要求。石油钻采装备是关键,装备技术水平的高低,直接影响着石油钻采的效果。为了加快钻采装备技术进步,提升钻采装备市场竞争力,助推中国油气资源高效勘探开发,确保国家能源安全,采用性价比高的采油设备可以使我们获得更多的石油[1]。抽油杆机械开采石油技术在世界范围内应用最为广泛。我国各油田的生产井中,机械采油井占油井总数的90%以上,有杆泵采油井占机采井的90% 以上。抽油杆作为地面抽油机和井下抽油泵的连接设备,是有杆泵采油的重要组成部分,将地面上的抽油机的能量传到地下,带动井下抽油泵工作[2]。中国作为抽油杆的生产和使用大国,生产企业遍布全国19个省份,中大型企业50 余家,年产能1.5 亿m。且随着抽油杆制造技术的不断发展及新型产品的出现,尤其在我国“一带一路”建设下,抽油杆市场呈逐步国际化趋势,中国已成为抽油杆出口大国,已累计销往美国、加拿大、俄罗斯、印度、哈萨克斯坦等25 个国家地区,年出口量3 000 万m。随着我国经济的快速发展,目前大多数油田进入了采油中后期开发,开发深度和难度与日俱增,油井含水量上升,井况也日益严苛,在抽油杆上普遍存在盐水或矿化物腐蚀问题。为了增大采油量,大量高温、高压、超深、高含H2S/CO2的油气井成为新的开采对象,井液中含有的CO2、H2S 和Cl-等腐蚀介质,抽油杆在石油开采过程中承受不对称循环载荷的作用。且在Cl-、H2S、CO2等腐蚀介质的侵蚀下,抽油杆主要失效形式为腐蚀疲劳断裂或疲劳断裂。抽油杆与油管出现的偏磨更是加剧了断裂的发生,抽油杆的失效严重影响了油井连续作业,造成原有产量下降,带来了严重的安全隐患,并造成巨大的经济损失[1,3]。解决油田腐蚀和磨损问题是石油装备重要课题,通常采用的防腐方法有采用耐腐蚀合金、防腐涂层、非金属和缓蚀剂等,但耐腐蚀合金存在价格昂贵的缺点,防腐涂层有在使用温度超过80 ℃会出现附着力不佳从而脱落失去保护抽油杆的作用、使用环境受限等缺点。非金属碳纤维抽油杆存在价格高、最高工作温度为60 ℃、耐磨性差等缺点,缓蚀剂存在受井液和环境的不同而具有选择性且有环保隐患等缺点,所以寻求一种防腐耐磨性能优良、价格低廉、适用环境广的抽油杆对油田生产具有非凡的意义。在众多的新技术中,电沉积镍钨合金以独特的防腐耐磨特性脱颖而出,在普通碳钢、低合金钢及其他普通材料表面电镀镍钨合金镀层后,可大幅度提高产品的防腐性能。尤其适用于在高温、高压的H2S、Cl-和CO2及其混合介质的强腐蚀性环境中,在油田钻探、开采等领域有巨大的应用前景下,可有效解决石油钻井设备和采油设备存在着腐蚀和磨损问题[4]。 因此,将镍钨合金电沉积技术应用于抽油杆的防护,应该会具有非常好的效果。笔者对镍钨合金镀层抽油杆进行了外观、结合力、硬度、机械性能、耐磨性、耐腐蚀等性能进行了研究。

1 试验研究

镍钨镀层抽油杆的制备。

以钢制抽油杆为基材,采用湖南纳菲尔股份公司的镀液和电镀钨合金工艺,具体工艺流程为:喷砂→酸洗除锈→水洗→中和→水洗→电解除油→水洗→活化→水洗→电镀→水洗→除氢处理(温度为200 ℃,2 h)。

镀液组成和工艺条件为:NiSO4·6H2O 浓度为10~60 g/L,Na2WO4·2H2O 浓度为10~60 g/L,H3PO3浓度为10~50 g/L,YC-5202 添加剂(自制)浓度为10 mL/L,电流密度为5~15 A/dm2,pH 值4~8,温度为40~80 ℃。镀层厚度为40 μm。

2 镍钨镀层抽油杆的性能研究

2.1 外观及成分

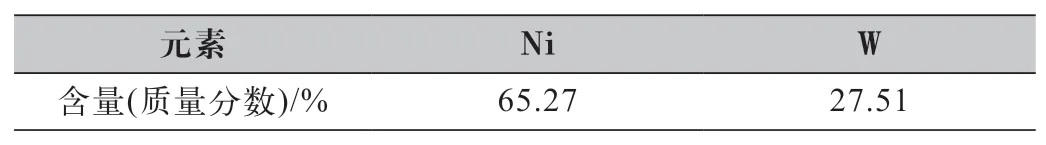

镍钨镀层抽油杆外观光亮且镀层致密、无裂纹(图1),使用扫描式电子显微镜研究镀层成分,结果如图2 和表1 所示,此Ni-W-P 合金中钨的质量百分含量为27.51%,镍的质量百分含量为65.27%,其他为非金属元素含量。镍钨合金中钨的质量百分含量在12%以上时,钨镍合金通常为非晶态或纳米晶结构。

表1 Ni-W 镀层中金属元素含量

图1 镍钨镀层抽油杆外观

图2 镍钨镀层抽油杆能谱图

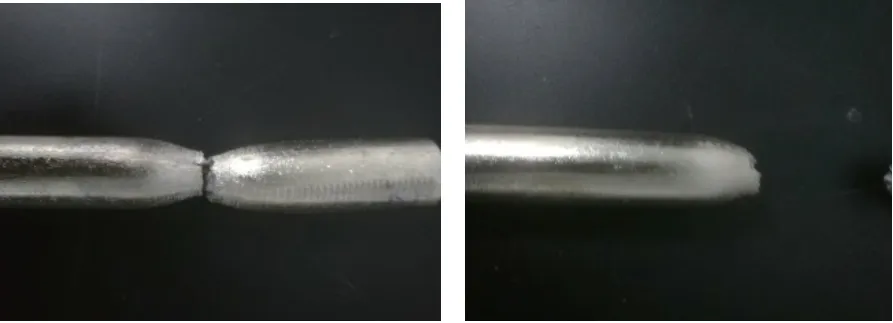

图3 镍钨镀层抽油杆拉伸实验

镍钨镀层组分为W-Ni-X-Y-Z(其中X 为Co、Fe;Y 为C、Si、B、P;Z 为Mn、Cr、Mo、V 等过渡元素),由于掺入了其他一些元素,特别是钨元素的含量大于12%以后,受晶格畸变影响,容易形成纳米晶或非晶态结构。

2.2 附着强度

参照GB/T 5270—2005 《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》中的方法。使用RE-7060 万能试验机对镍钨镀层抽油杆进行拉伸实验,直到镀层抽油杆拉断,断口处镍钨镀层无脱落,镍钨合金镀层与基体间为原子键结合,因此镀层与基体结合力好,经过拉力试验检测镀层不会脱落。

2.3 硬度

采用HVT-1000 数字显微硬度计测定镍钨镀层抽油杆的显微硬度,载荷为200 g,加载时间为20 s。用显微维氏硬度计检测镀层的维氏硬度为814 HV,基体维氏硬度为230 HV,镍钨镀层硬度是基体的3.5 倍,这是镍钨镀层抽油杆具有良好耐磨性的主要因素。

2.4 镍钨镀层抽油杆的机械性能

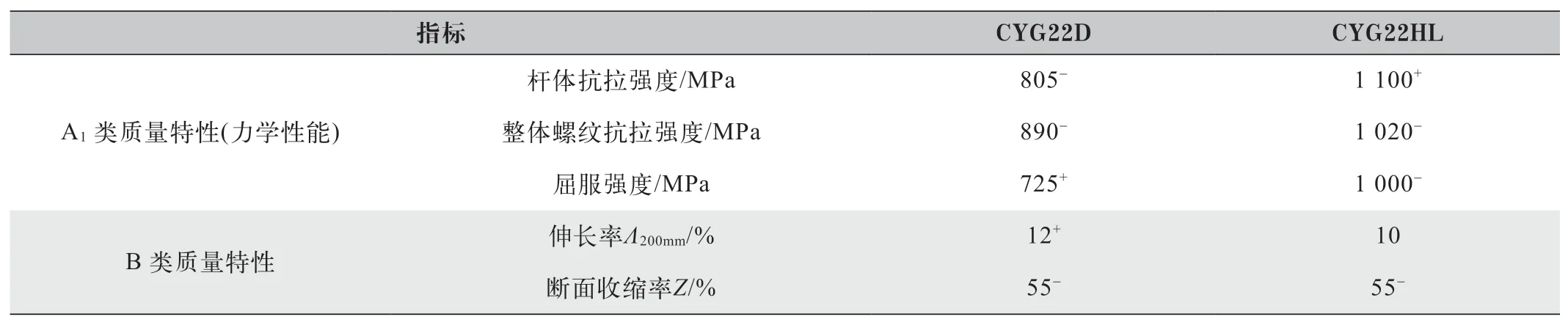

D 级和HL 级抽油杆分别电镀镍钨合金后,按SY/T 5029—2013 《抽油杆》规定进行了抗拉强度、屈服强度等力学性能测试和螺纹精度、尺寸测量(包括抽油杆及其接箍)。结果表明,镍钨镀层抽油杆的抗拉强度、屈服强度等力学性能达到标准要求,电镀过程对抽油杆自身力学性能无影响。试验结果如表2 所示。

表2 镍钨镀层抽油杆的力学性能数据

在抽油杆上电镀镍钨合金后,用PLG-300KN 高频疲劳测试机进行镍钨镀层抽油杆疲劳寿命测试;按SY/T 5029—2013 《抽油杆》石油行业标准规定的抽油杆疲劳寿命试验方法,加载应力406 MPa,结果表明,拉伸100 万次后抽油杆均不断裂,镍钨镀层抽油杆疲劳寿命达到标准规定值;

2.5 镍钨镀层抽油杆的耐磨性能

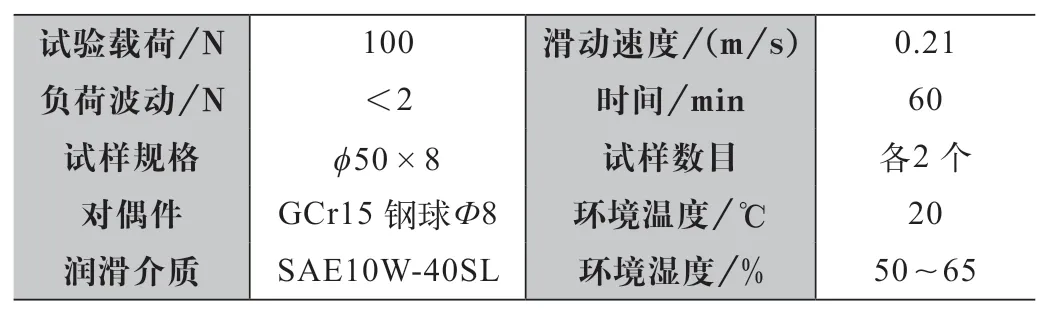

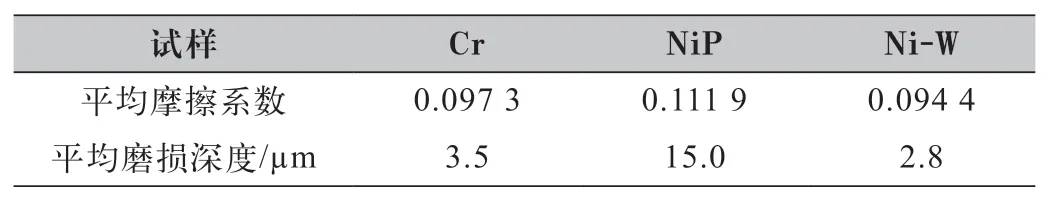

为比较镍钨合金镀层与镀Cr、化学镀NiP 的摩擦磨损性能,采用SST-ST 销盘式摩擦磨损试验机(德国)进行试验,试验参数如表3 所示。

表3 磨损性能试验参数

本试验采用德国HBM 扭矩传感器在线连续测量摩擦系数随时间变化曲线;采用SST-ST 计算机数据分析系统进行数据采集及处理;采用法国STIL 白光共焦三维轮廓仪测量试样的磨损。摩擦系数和磨损深度比较结果如表4 所示。

表4 摩擦系数和磨损深度比较

从表4 可以看出,镍钨合金镀层的平均膜层系数和磨损深度均小于电镀Cr 层和化学镀NiP 层;镍钨合金镀层经磨损后,表面仍比较光滑,划痕远少于电镀Cr 层和化学镀NiP 层。以上实验结果说明,镍钨镀层的耐磨性能优于对比涂层。

2.6 耐腐蚀性

镍钨镀层抽油杆在弱酸性、碱性和盐溶液中表现出优异的耐腐蚀性能,尤其在氯化物、硫化物和二氧化碳介质中,相比其他防腐材料具有明显的耐蚀性优势。

2.6.1 中性盐雾试验

依据GB/T 10125—2021 《人造气氛腐蚀试验 盐雾试验》的规定进行,使用盐雾试验机进行试验,溶液:50 g/L±5 g/L 的氯化钠溶液,pH 值范围:6.5~7.2,喷雾压力:70~170 kPa,温度:35 ℃±2 ℃,80 cm2的水平面积的平均沉降率:1.5 mL/h±0.5 mL/h,检测时间为300 h;试验结果表明,镍钨镀层抽油杆经过中性盐雾300 h 试验,抽油杆表面没有红锈,评定为保护10 级。

2.6.2 硫化物应力开裂试验

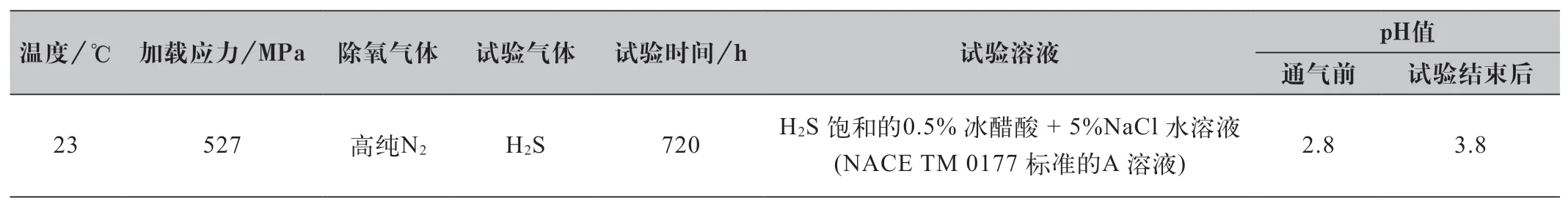

根据美国腐蚀工程师协会NACE TM 0177 标准进行抗SSC 试验,实验条件如表5 所示。

表5 试验条件

实验结果表明,在NACE TM 0177 标准A 溶液中,加载应力为527 MPa(620 MPa×85%) 时,720 h后宏观检查,试样均未发生断裂,用10 倍放大镜检查未发现表现垂直于表面张应力方向的裂纹,镍钨镀层抽油杆通过美国腐蚀工程师协会NACE TM 0177 标准规定抗SSC 检测。

2.6.3 模拟油田介质的腐蚀试验

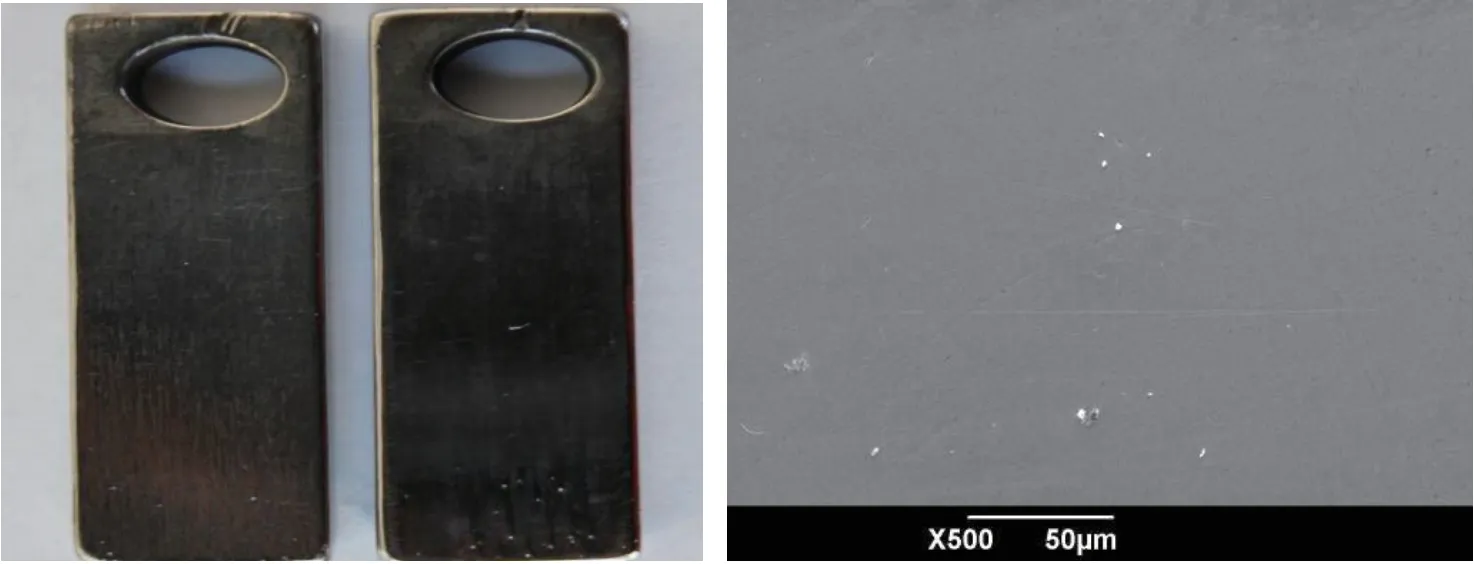

模拟油田腐蚀环境条件下(CO2分压为11 MPa;H2S 分压为5 MPa;单质硫含量为10 g/L;氯离子含量为80 000 mg/L;温度为160 ℃),镍钨合金镀层的均匀腐蚀速率为0.0 076 mm/a,均匀腐蚀为轻度腐蚀,试样表面均未出现明显局部腐蚀(图4)。

图4 去除表面腐蚀产物膜后镍钨合金镀层的宏观和微观腐蚀形貌图

通过上述耐腐蚀和耐磨试验数据可以看出,镍钨合金镀层抽油杆特别适合于多介质混合、腐蚀情况复杂的油井工况,应用于高含氯化物、二氧化碳和硫化氢的油气田,可以起到提升抽油杆的防腐、抗磨损的效果,延长使用寿命,进而降低开采成本。

3 镍钨镀层抽油杆的应用

镍钨镀层抽油杆防腐蚀性优异,且具有良好的自润滑性,抗管杆偏磨性能好,同时可以降低抽油杆的磨损,在塔里木油田、大港油田、新疆油田、吐哈油田、班克斯油田、阿曼油田、乌兹别克斯坦油田等使用效果良好。

3.1 镍钨镀层抽油杆在班克斯油田的应用

班克斯油田位于阿尔巴尼亚中南部,是阿尔巴尼亚发现的最大油田,也是欧洲大陆最大的陆上油田。它于1928 年被发现并于1939 年开始生产,近年来,含水率不断攀升,油田平均含水率超过88%,产量自然递减,油井的偏磨腐蚀日益加重。油井主要含CO2和H2S 等腐蚀介质,特别是CO2含量很高(高达26%),杆管偏磨腐蚀严重。为了降低油管和抽油杆废弃率,从2020 年引入镍钨合金抽油杆,抽油杆在油井的使用寿命大大提升,达到原抽油杆使用寿命的3 倍以上,有效解决了采油设备的腐蚀问题,提高了采油效率。

3.2 镍钨镀层抽油杆在塔里木油田的应用

塔里木油田地处新疆塔克拉玛于沙漠,油气井多是 4 000 m 以上的深井和超深井,井下温度、压力和腐蚀介质含量都很高,环境十分恶劣,因此勘探开发难度大、成本高,油田建设投资巨大。随着油田的不断开发生产,油田含水量持续上升,腐蚀问题将越来越严重。塔里木油田腐蚀的类型属于在高温、高压下含CO2-H2S-Cl/CO2-C1 和地层水中的CO2腐蚀,腐蚀类型以具有自催化加速发展特征的局部腐蚀为主,且腐蚀速率很高,而均匀腐蚀则较轻微。腐蚀部位的形状大多是点坑状、沟槽状以及具有平底锐边的台地状等。普通抽油杆使用寿命不到3 个月,导致采油现场经常更换抽油杆,降低效率增加了成本。在塔里木油田使用镍钨合金镀层抽油杆,未出现一起断裂事故,镍钨合金镀层抽油杆在高H2S、CO2、Cl-腐蚀性环境的井况下,连续使用1 年以上无任何问题。因油井定期检修取出镍钨镀层抽油杆表面光亮,镍钨镀层完好,有些油井使用3 年以上,有效解决了高腐蚀油井中的抽油杆腐蚀断裂和磨损问题,可大大减少修井作业时间降低成本。

4 结语

镍钨镀层抽油杆外观光亮致密,钨质量百分含量达到12% 以上为纳米晶或非晶态结构,与基材有良好的附着力,且对基材的力学性能没有影响;镍钨镀层抽油杆的硬度高,使抽油杆具有优良的耐磨损性能;镍钨镀层抽油杆经过中性盐雾和模拟油田含Cl-、CO2和H2S 介质的腐蚀试验,大大提升了抽油杆的防腐蚀性能,延长了使用寿命。镍钨镀层抽油杆可以有效提高抽油杆的耐腐蚀耐磨损性能,延长抽油杆的作业时间,减少了抽油杆的维护,提高采油效率降低成本,在油田采油设备抽油杆上有广阔应用前景。