Ti5Si3 含量对SiCp/2009Al 激光填粉焊接头组织性能的影响

赵明娟,程梓威,赵龙志,2,3,刘德佳,3,焦海涛,3,唐延川,余 梦

(1.华东交通大学载运工具先进材料与激光增材制造南昌市重点实验室,江西 南昌330013; 2.华东交通大学轨道交通基础设施性能监测与保障国家重点实验室,江西 南昌330013; 3.华东交通大学载运工具与装备教育部重点实验室,江西 南昌330013; 4.南昌铁路局通达工贸有限责任公司,江西 南昌330002)

SiC 颗粒增强铝基复合材料具有比强度高、尺寸稳定性强、耐磨性好等优点,这些优点使SiC 颗粒增强铝基复合材料在船舶、航空航天以及汽车制造等领域拥有广阔的应用前景[1-4]。 但是,在复合材料的熔化焊接过程中SiC 颗粒容易与Al 反应生成Al4C3脆性相,大大降低接头的力学性能[5-6];因此研究SiCp/Al 复合材料中Al4C3脆性相的抑制具有重要意义。

目前,针对SiC 颗粒增强铝基复合材料熔化焊接过程中容易产生Al4C3脆性相的问题, 主要有以下两种解决方法:一是热输入控制法[7],通过精准控制温度场,破坏Al4C3脆性相反应的热力学条件,抑制Al4C3脆性相的生成, 研究表明当激光功率逐渐增加并加大激光扫描速率时,能精确控制焊缝的温度场并抑制Al4C3脆性相的生成。 但热输入控制法通常无法完全避免Al4C3脆性相的生成, 且超高的激光功率对设备的要求更高。 二是中间夹层法[8-9],该方法通过在待焊板材焊缝处设置金属中间夹层(如Zr,Ti 及Ti 的合金等) 以达到保护母材并进一步抑制Al4C3脆性相生成的目的, 中间夹层法虽然能完全抑制Al4C3脆性相的生成, 但该方法往往采用成本较高的金属或合金,且接头强度受夹层金属的性能影响大,工艺稳定性不高。 现有的针对Al4C3脆性相的研究都有效果,但也存在部分问题,因此,对SiC 颗粒增强铝基复合材料激光熔化焊接过程中容易产生Al4C3脆性相的研究仍有很大的意义。

SiC 颗粒增强铝基复合材料激光熔化焊中产生的Al4C3脆性相, 主要来源于SiC 颗粒与Al 的反应, 抑制这一过程的发生可以从以下两方面进行:一是抑制C 元素与Al 元素的反应, 二是抑制SiC颗粒的分解过程。研究表明[10-11],Ti 元素在高温下和C 元素发生反应生成TiC, 且TiC 的自由能低于Al4C3,因此可通过向焊缝中添加金属元素Ti 抑制C元素与Al 元素的反应。 Si 的浓度在SiC 颗粒分解反应过程中能起到调节作用,加入Si 元素能使SiC颗粒分解的正向反应过程得到抑制。 相比于夹层法,复合粉末具有更高的可设计性,可避免单一夹层性能不足的缺点, 因此本研究采用含Ti,Si 的复合粉末对SiCp/2009Al 进行激光填粉焊接。 其中粉末的设计起到了关键作用, 通过对粉末进行设计,合理的添加Si,Ti 元素可以有效抑制Al4C3的生成。为了探究这一方法的可行性,采用(Ti5Si3)x(AlSi12)1-x(x=10%,20%,30%,40%,50%) 的复合粉末对SiCp/2009Al 的激光填粉焊接, 探究Ti5Si3含量对焊接接头组织及力学性能的影响。

1 试验材料与方法

1.1 试验材料

试验所用母材为宝航新材料有限公司提供的15vol.%SiCp/2009Al 铝基复合材料,增强体SiC 颗粒平均尺寸为5 μm, 均匀分布于2009 铝合金基体中, 2009 铝合金主要含有Al,Mg,Cu,其中Cu 的质量分数为3.2%~4.4%,Mg 的质量分数为1.0%~1.6%,Al 为余量。 焊接试验中使用的填充粉末由纯度99.4%,粒径大小为48~109 μm 的Al,Si,Ti 粉末配制而成,比例为(Ti5Si3)x(AlSi12)1-x,其中x=10%,20%,30%,40%,50%。

1.2 实验方法

首先将母材切成30 mm×50 mm×2 mm 的板材,并开30°坡口, 对切割后的板材进行超声波清洗去除油污;然后按比例配制粉末研磨30 min,并在80 ℃的真空炉中进行120 min 的保温烘干。试验所使用的激光器为大族激光生产的Laser HCX60 激光器:IPG YLS-4000-cl 光纤激光器,可输出连续波和脉冲波两种波形, 最大输出功率为3 000 W,试验采用连续激光进行激光填粉焊接以便获得更好的焊缝成形效果, 焊接过程中采用DPSF-2 送粉器以同轴送粉方式进行送粉, 送粉速度为8 g/min;焊接工艺采用激光功率1 200 W,激光扫描速度0.72 m/min。

焊接完成后采用线切割设备将焊件沿垂直焊缝的方向切开制取8 mm×10 mm×2 mm 的金相试样,打磨、抛光后在金相显微镜下观察其微观组织形貌并拍摄金相照片。使用HV100001s 显微硬度计测试焊接接头硬度分布,测试压力50 N,压力保持时间10 s。 焊缝金属的具体成分和微观形貌通过配置EDS 能谱仪的HITACHI SU8010 电子扫描显微镜观察分析,拉伸实验在岛津AG-X plus100N-100 kN万能试验机上进行,拉伸速度1 mm/min。 XRD 测试在日本理学Smart Lab 9 kW X 射线衍射仪上进行,扫描角度范围为20°~100°,扫描速度为1°/min。

2 结果及分析

2.1 接头形貌及组织

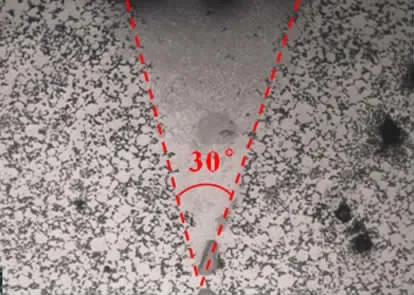

图1 为填充粉末中含20% Ti5Si3的焊接接头形貌,从图中可以看出,接头焊缝无缺陷,观察到有少量SiC 颗粒分布于焊缝中部和熔合区附近,并有少量Ti 聚集相分布于焊缝界面处,焊缝中未见针状脆性相组织;母材未过度熔化,熔合区无变形,两侧熔合区夹角呈30°,与母材原始坡口角度一致;焊缝两侧母材侧未见明显的热影响区。Ti5Si3粉末的加入有效改善了接头整体质量,Ti 元素对C 的捕获作用抑制了焊缝中Al4C3脆性相的生成, 复合粉末中Si 元素的加入能有效提高SiC 颗粒在铝基体中的润湿性、促进母材与填充粉末的熔合,形成结合良好的熔合区形貌。 提高复合粉末中的Si 含量,有助于提高Si 的活度,抑制生成脆性相的界面反应。最终,在复合粉末中Ti,Si 元素补偿的共同作用下得到了优异的焊接接头。

图1 填充粉末中含20% Ti5Si3 的焊接接头形貌Fig.1 Morphology of welded joints filled with powder containing 20% Ti5Si3

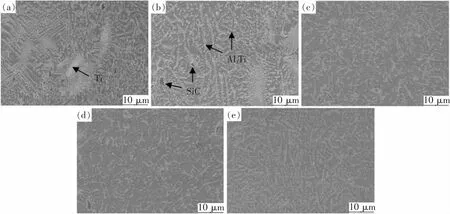

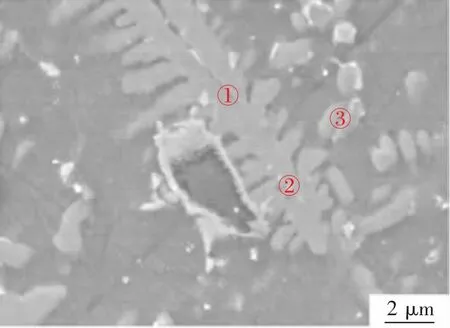

填充粉末中Ti5Si3含量对接头焊缝组织的影响如图2 所示, 图中可以看到, 焊缝中存在α-Al 基体、Al3Ti 相、Ti 聚集相和SiC 颗粒。 随Ti5Si3含量的增加,焊缝中的层片状组织分布密度和尺寸先减小后增大, 焊缝中心处的Al3Ti 组织中存在散落分布的少量SiC 颗粒,原因是填充粉末中加入的Si 元素有效提高了焊接过程中SiC 颗粒在铝基体中的润湿性,并促进了母材与填充粉末的熔合,使母材仅少量熔化并脱出SiC 颗粒,然后被流动的熔池裹挟至焊缝中,在熔池冷却过程中SiC 颗粒被逐渐长大的Al3Ti 组织包裹, 形成了如图3 所示的焊缝典型组织。并且在后续如表1 所示的焊缝组织EDS 点扫各元素含量比例结果, 结合图4 的XRD 物相结果分析可知,确定层片状组织为Al3Ti。 Al3Ti 组织密度发生变化的原因如下:当Ti 含量较低时容易在界面处发生富集, 且富集量随着Ti 元素含量增加而增大,因此当Ti5Si3含量较低时,焊缝中的Al3Ti 组织密度会随着Ti5Si3含量的增加而有所减少; 但当Ti元素含量较高时,Ti 元素在界面处的富集现象开始减少, 因此焊缝中的Al3Ti 组织密度和尺寸便会随着Ti5Si3含量的增加开始增大。并且随Ti5Si3含量的增加,Al3Ti 组织由密集的大片层片状形态, 变为较分散的长条状组织,并且尺寸逐渐减小,最终又变为稍密集的层片状组织的趋势。这一现象与Ti 含量及Ti 元素在熔池中的存在形式有关,Ti 含量较低时主要以层片状Al3Ti 形式存在,Ti 含量开始增加时,Ti 元素倾向于在焊缝界面处大量聚集形成颗粒状Ti 聚集相, 层片状组织的尺寸和密度开始减小,Ti 含量进一步增加后,Ti 元素在界面处的聚集开始减少,焊缝中大量的Ti 元素开始生成密集的层片状Al3Ti 组织。

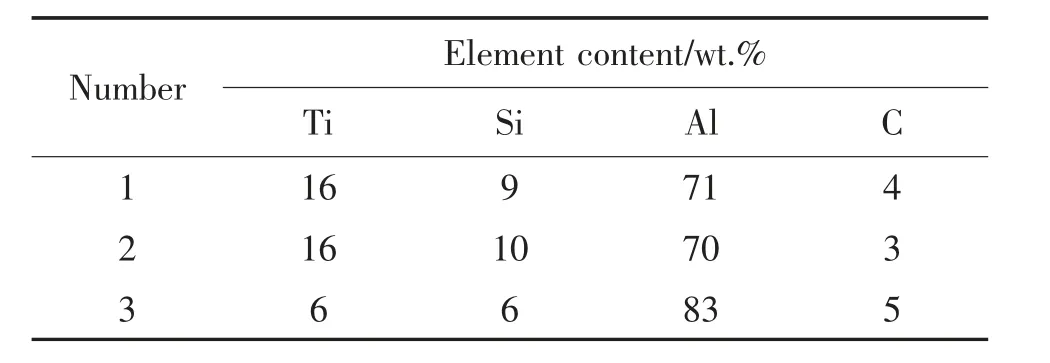

表1 填充粉末中含20% Ti5Si3 的接头焊缝中心各点元素含量表Tab.1 Table of element content at each point in the center of joint weld seam containing 20% Ti5Si3 in powder filling

图2 填充粉末中Ti5Si3 含量对接头焊缝组织的影响:(a)10%;(b)20%;(c)30%;(d)40%;(e)50%Fig.2 The effect of Ti5Si3 content in filling powder on the microstructure of joint welds:(a) 10%; (b) 20%; (c) 30%;(d) 40%; (e) 50%

图3 填充粉末中含20% Ti5Si3 的接头焊缝中心EDS 元素点扫照片Fig.3 EDS element point scanning photo of the center of the joint weld seam containing 20% Ti5Si3 in the filling powder

图4 填充粉末中含20% Ti5Si3 的接头焊缝XRDFig.4 XRD of joint welds containing 20% Ti5Si3 in filling powder

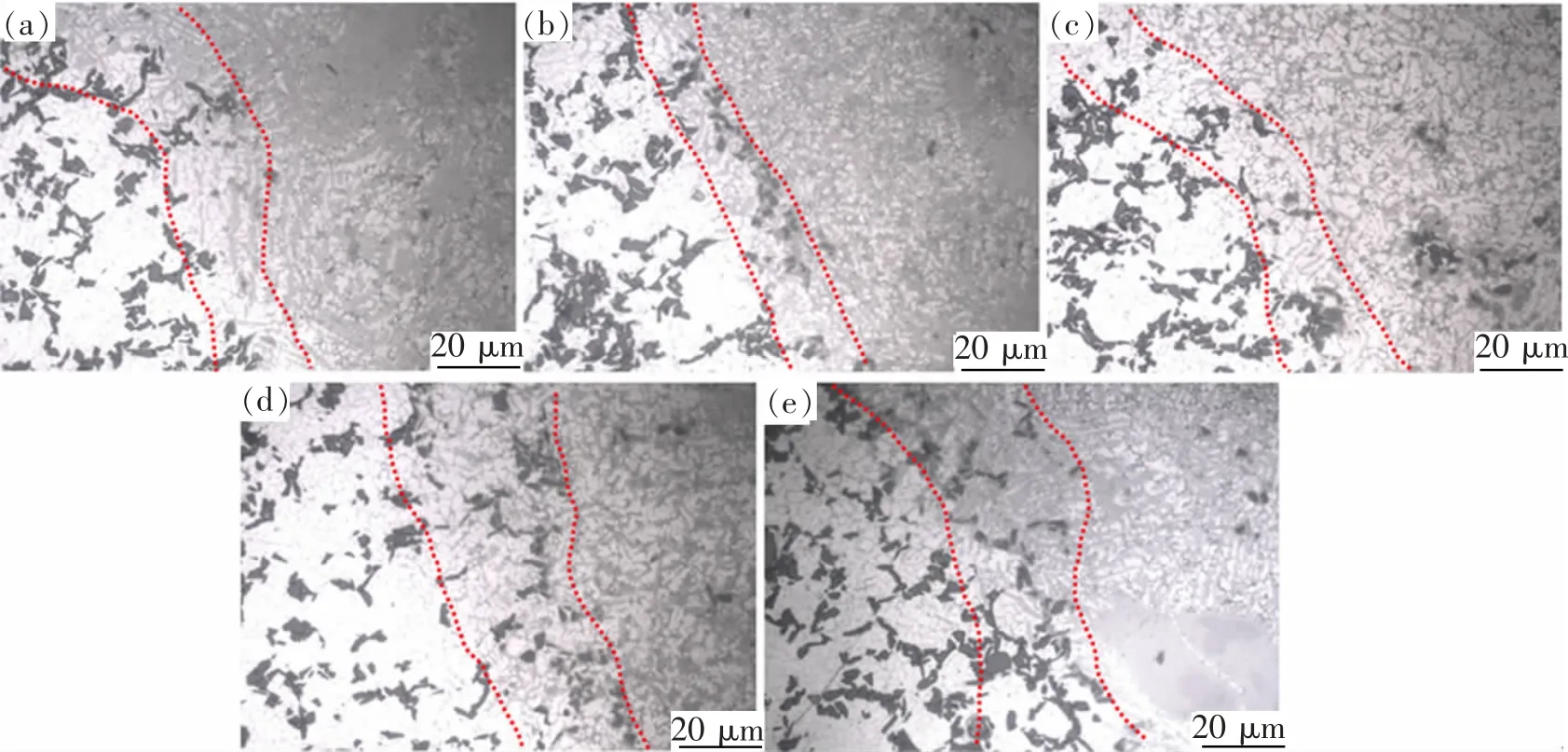

填充粉末中Ti5Si3含量对接头熔合区的影响如图5 所示,从图中可知,随Ti5Si3含量提高,熔合区形态完整度先提高后降低, 熔合区宽度先减小后增大。 产生这一现象的原因是随着Ti 含量的增加,填充粉末对激光能量吸收率发生变化, 坡口处母材吸收的能量先减小后增大, 导致坡口处熔合区的宽度先减小后增大, 熔合区形态随着坡口处母材吸收能量的大小变化。 填充粉末吸收了大部分的激光能量并保护了坡口处的母材, 使熔合区的SiC 颗粒在焊接过程中只有少量脱出并游离分布于焊缝中, 最终得到熔合区无间隙、形态保持完整的接头。熔合区往往是铝基复合材料焊接过程中反应最复杂的区域,也是Al4C3脆性相生成的初始区域, 在图5 中未观察到Al4C3脆性相的生成, Ti5Si3的加入有效抑制了焊接过程中界面反应的发生和Al4C3脆性相的生成。 因此,添加适量的Ti5Si3能有效抑制界面反应的发生,减少熔合区母材熔化,并最终达到抑制Al4C3脆性相生成的目的,且在能得到如图5(b)所示的面积最小、保存完好几乎与原坡口形态相吻合的熔合区,即Ti5Si3含量20% 时对界面反应的抑制效果最好。

图5 填充粉末中Ti5Si3 含量对接头熔合区的影响:(a)10%;(b)20%;(c)30%;(d)40%;(e)50%Fig.5 Effect of Ti5Si3 content in filling powder on the fusion zone of joint:(a)10%;(b)20%;(c)30%;(d)40%;(e)50%

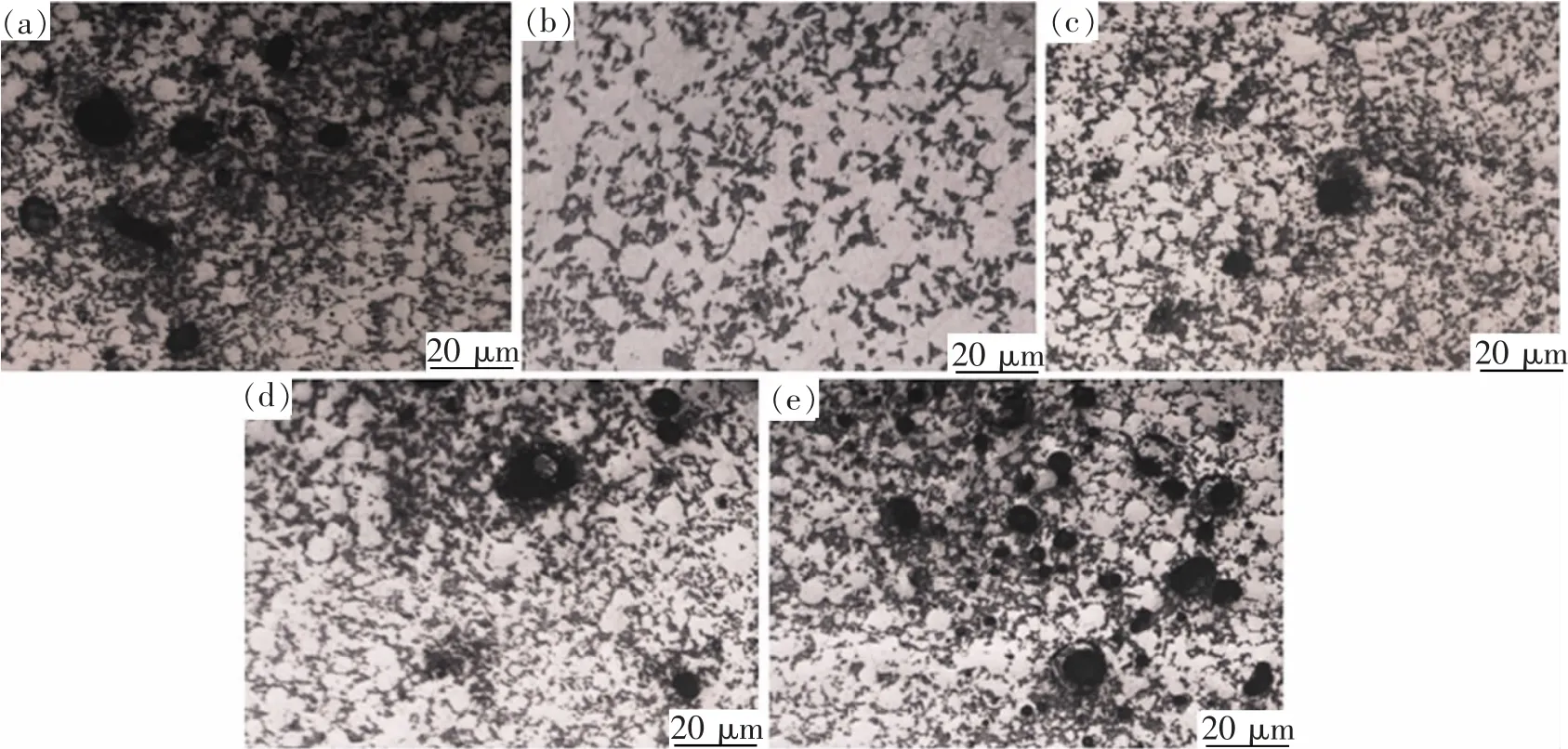

填充粉末中Ti5Si3含量对接头热影响区的影响如图6 所示,从图中可知随Ti5Si3含量的提高,焊接接头热影响区宽度及缺陷先减小后增大。 热影响区宽度是母材吸收能量多少的重要指标,该现象产生的原因是:Ti 含量较低时,填充粉末中Ti 元素的比例较低,粉体对激光的吸收率更高导致熔池温度较高,此时熔池冷却速率较低,母材受到大量热传导,导致热影响区宽度较大,此时适当提高Ti 含量能减少这一影响;当Ti 含量继续增加,熔池中原本吸收大量激光能量产生的Ti 聚集相开始减少,激光被粉体吸收的能量开始减少,随着Ti 含量的增加,更多的能量被坡口处母材吸收,导致热影响区宽度的增大。 因此,Ti 含量的变化是导致热影响区宽度先减小后增大的主要原因。

图6 填充粉末中Ti5Si3 含量对接头热影响区的影响:(a)10%;(b)20%;(c)30%;(d)40%;(e)50%Fig.6 Effect of Ti5Si3 content in filling powder on heat-affected zone of joint:(a)10%;(b)20%;(c)30%;(d)40%;(e)50%

2.2 接头力学性能

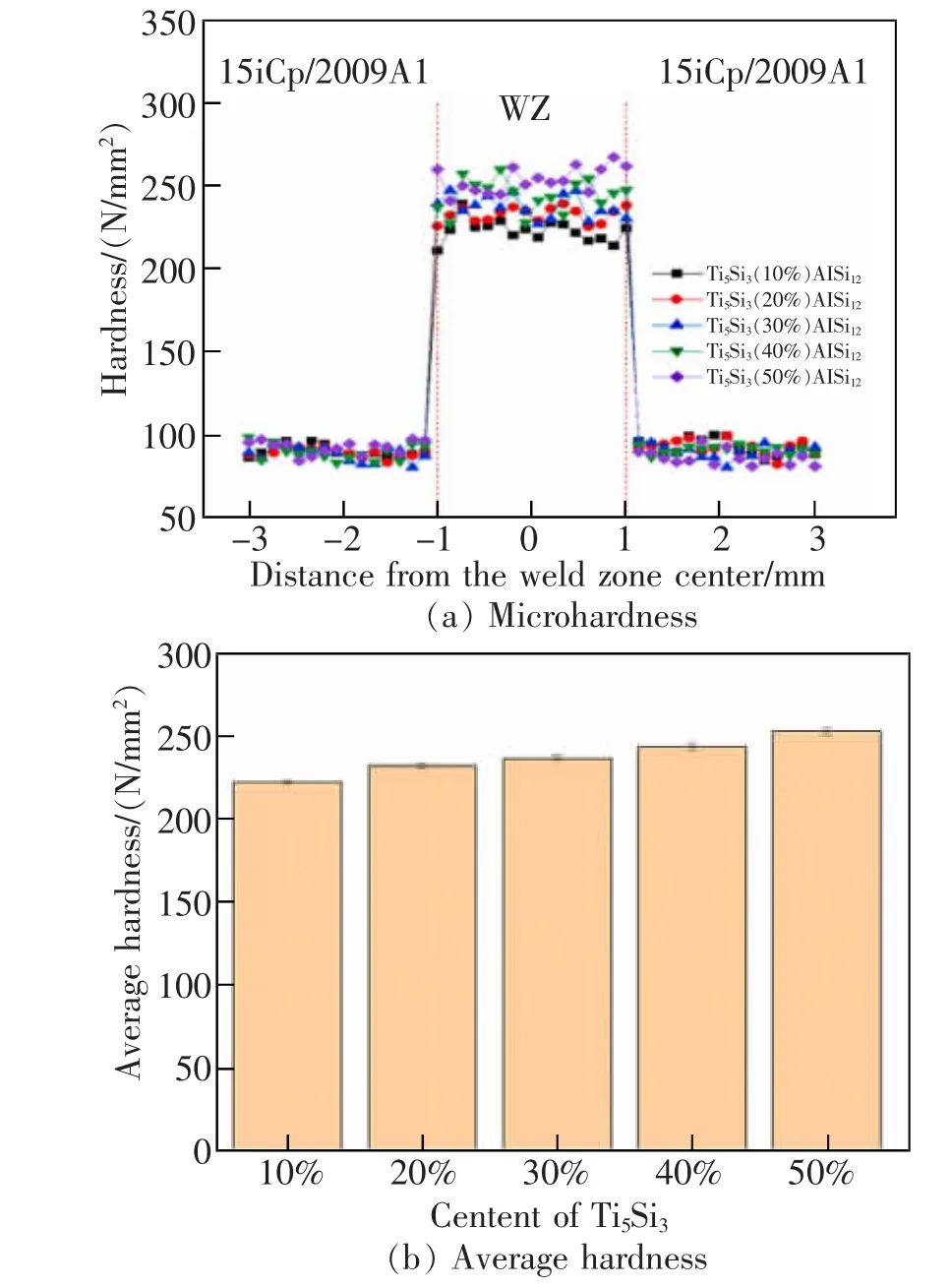

图7 为填充不同含量Ti5Si3粉末的焊接接头各部位显微硬度及焊缝平均硬度, 从图中可以看出,随着Ti5Si3含量的增加,焊缝平均硬度逐渐提高。 相较于母材,焊缝区的硬度均有明显提升,这是因为焊缝中Al3Ti 的大量存在, 提高了焊缝整体的显微硬度, 并且在焊缝中还存在弥散分布的SiC 颗粒,对焊缝起到了弥散强化的作用[12-14],使焊缝硬化效果更为显著;焊缝中硬度的最大值几乎都出现于焊缝边界处, 原因是Ti 元素在焊缝边界处的富集,导致该区域的硬度值较焊缝中心更大。 而焊缝组织中Al3Ti 的尺寸和密度有所增加,是焊缝平均硬度随着Ti5Si3含量的增加而逐渐增大的主要原因。且从图中可以看出,焊缝两侧熔合区处硬度变化曲线斜率相同,即焊缝稀释率不变,原因是复合粉末中大量存在的Si 元素增强了熔池与坡口母材间的润湿效果,使焊缝组织与母材坡口紧密、稳定结合,得到了硬度稳定的熔合区组织。

图7 焊接接头各部位显微硬度及平均硬度Fig.7 Microhardness and average hardness of various parts of welded joints

图8 对比了填充不同含量Ti5Si3粉末的两组焊接接头拉伸断口, 可以看到添加50%Ti5Si3粉末的接头断裂位置位于熔合线附近;从图8(a) 中能观察到大尺寸的Ti 聚集相暴露在断口截面,而该相在焊缝中主要分布于熔合线附近,因此可以判断,Ti5Si3含量过高时,Ti 的聚集相过多析出并分布于熔合线附近,在接头受到拉应力作用时,界面处的Ti 聚集相周围率先形成微裂纹并开始扩展,产生断裂。 而添加20% Ti5Si3粉末的接头断口更平整, 无大颗粒组织,该接头的断裂发生在焊缝中,如图8(b)所示,断裂过程中解理裂纹在扩展到晶界后受到阻碍,在晶界附近形成了应力集中,使得相邻晶粒内与最初裂纹所在晶面相交的解理面上形成新的裂纹源, 最终裂纹扩展形成图8(b)所示的河流花样断口形貌。

3 结论

1) Ti5Si3的加入能减少Al 和Si 元素在熔池中反应生成脆性的Al4C3相、 减少界面反应并减小热影响区宽度;但同时,过多的Ti 元素也容易在界面和焊缝中的异质形核点处富集并影响熔池流动性,且当接头受拉应力时,界面处的Ti 聚集相表面会率先萌生微裂纹并使裂纹迅速扩展至焊缝,产生断裂,导致焊接接头强度大大降低。

2) 添加适量的Ti5Si3, 能有效抑制Al4C3的生成,增强焊缝组织结构强度,且流入焊缝的部分SiC颗粒得以完整保留在焊缝中, 作为焊缝的增强相,增加了焊缝的力学性能。

3) 添加20%的Ti5Si3粉末能得到焊接效果最好的接头,能同时发挥Ti 元素和Si 元素对熔池内不利反应的抑制作用,并能解决各自过量产生的问题,改善了熔池与界面之间的熔合效果, 减少缺陷,有效增强了焊接接头的力学性能,并且其抗拉强度达到了添加Ti5Si3粉末含量为50%的接头的2.8 倍。