某MPV牵引装置强度分析与改进设计

肖璇 李智涛

(1.大连职业技术学院,大连 116000;2.一汽奔腾轿车有限公司,长春 130013)

1 前言

车辆牵引装置是在车辆失去动力无法行驶或者陷入恶劣路况无法驶出时用于辅助行驶的工具[1]。由于牵引装置操作时需要较大的载荷且载荷方向多变,牵引装置及配合件需具有较大的牵引强度,在设计阶段对牵引装置进行强度分析是保证设计强度达成目标的关键。

在牵引装置方面,国内学者和工程师做了大量研究。高大威等[2]利用HyperMesh 对某商用车前端牵引装置进行了强度和位移校核,并开展了优化和试验验证。周德生等[3]基于拓扑优化技术开展了某轿车牵引装置强度分析和设计。赖劼修等[4]研究了某纯电动物流车牵引装置在使用过程中断裂失效的问题,分析了牵引装置的宏观断口形貌、金相组织、硬度、化学成分及力学性能等因素,揭示了牵引装置的断裂机理,并进行了优化设计。在改进设计和结构优化方面,周长宽[5]采用HyperMesh 结合ABAQUS 对乘用车前保险杠系统进行了分析优化。林如松等[6]应用OptiStruct求解器对客车拼焊件组成的牵引装置进行了有限元分析、尺寸优化和拓扑优化,并对其进行了强度分析验证和优化方案评价。秦兴祖等[7]分析了牵引装置失效断裂的原因并进行了相应优化。张守元等[8]通过在鞍座横梁中心附近打孔的方法对车架结构进行了轻量化设计。

本文在参考上述研究的基础上运用强度分析和多种结构优化方法对某MPV 的牵引装置进行分析针对不满足设计目标的问题进行车身结构优化,并开展试验验证。

2 模型建立

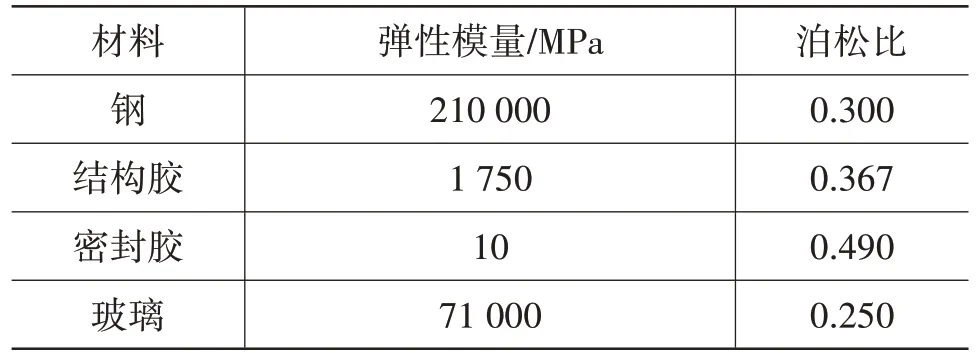

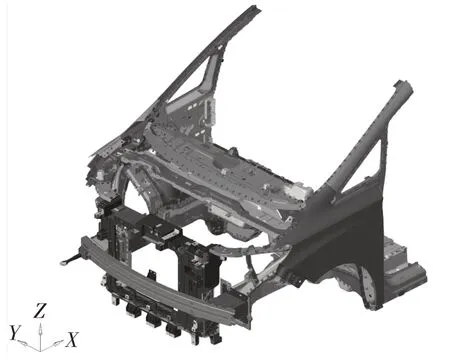

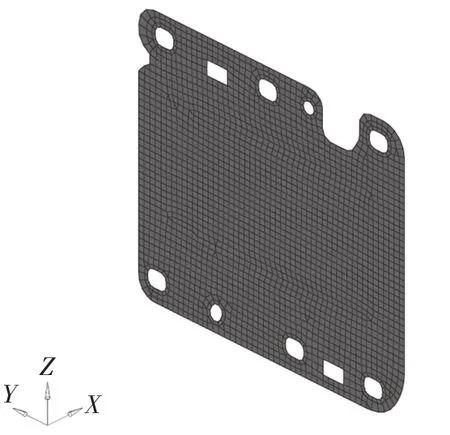

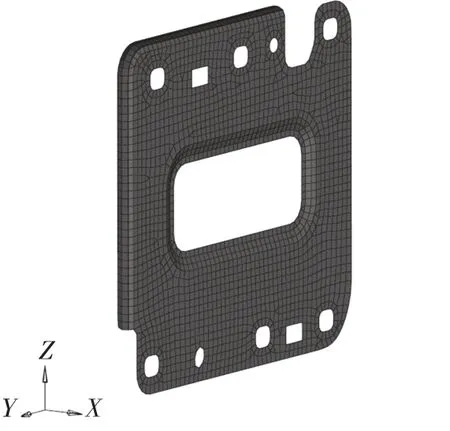

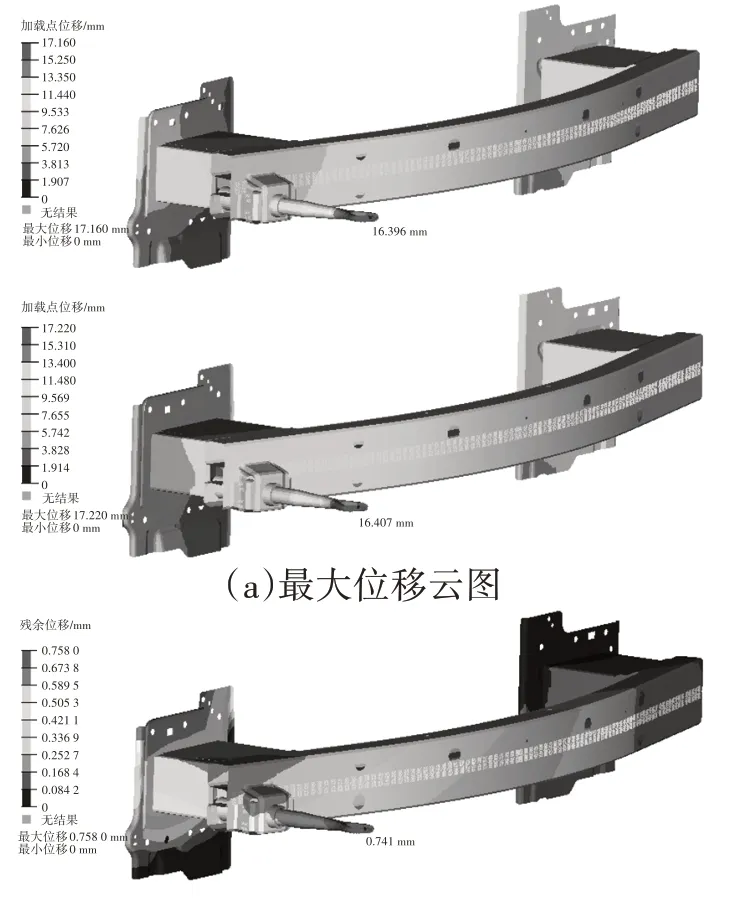

通过HyperMesh 进行建模,车身钣金件采用2D网格,牵引装置和套筒等部分零件采用3D 网格,点焊采用ACM 单元,缝焊和螺栓采用COUP_KIN 单元。牵引装置与套筒螺接处采用Tie 绑定。牵引装置支架、前防撞梁等周围零件设置通用接触。本文在有限元模型中建立接触并且施加在模型上的载荷已超出弹性范围,所以该模型涉及边界条件非线性和材料非线性。部分白车身与牵引装置有限元模型如图1、图2所示,牵引装置采用2~5 mm六面体网格建模,单元类型为C3D6。线性材料参数如表1所示。

表1 线性材料属性

图1 白车身有限元模型

图2 牵引装置有限元模型

式中,M为车辆满载质量,本文取M=2 782 kg;g为重力加速度;r为安全系数,本文取r=1.2。

3 ABAQUS强度分析与结构优化

由于白车身强度分析所需施加的载荷应超过白车身金属材料的屈服极限,从而引起白车身金属材料发生塑性变形,因此白车身强度分析也是一种非线性分析。本文白车身有限元模型在线弹性阶段的应力与应变关系遵循胡克定律:

式中,σ为应力;E为弹性模量;ε为应变。

白车身有限元模型在塑性阶段的应力与应变关系遵循真实材料应力-应变曲线,即由材料拉伸试验获得的应力-应变曲线。白车身等效塑性应变通过第四强度理论计算:

式中,ε1、ε2、ε3分别为3个主应力。

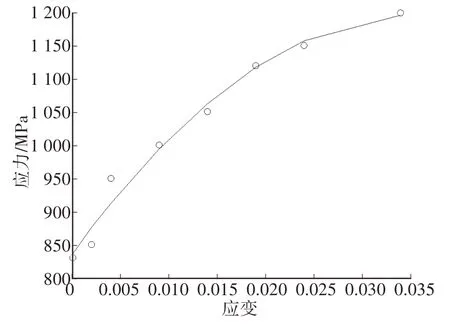

本文牵引装置的应力-应变曲线由拉伸试验测得的应力-应变数据进行二次拟合得到,如图3所示。

对养路机械的点检进行记录是该检查方式运行中的必要管理措施,详细的点检结果记录可以对养路机械的运行状态以及故障情况进行统计,便于管理人员直观地对养路机械设备情况进行掌握。在对养路机械进行点检的过程中,要重视记录的准确性,并记录检测得出的实际数据,为后续维修及处理提供数据依据。

图3 牵引装置塑性阶段应力-应变曲线

3.1 目标设定

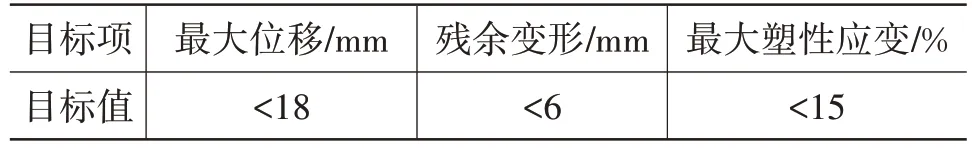

本文的设计目标如表2所示。最大位移目标的设定是为了限制牵引装置变形包络的大小,避免保险杠开口设计过大;残余变形和最大塑性应变目标是为了使车身金属材料的强度远低于强度极限。

表2 设计目标

3.2 计算结果

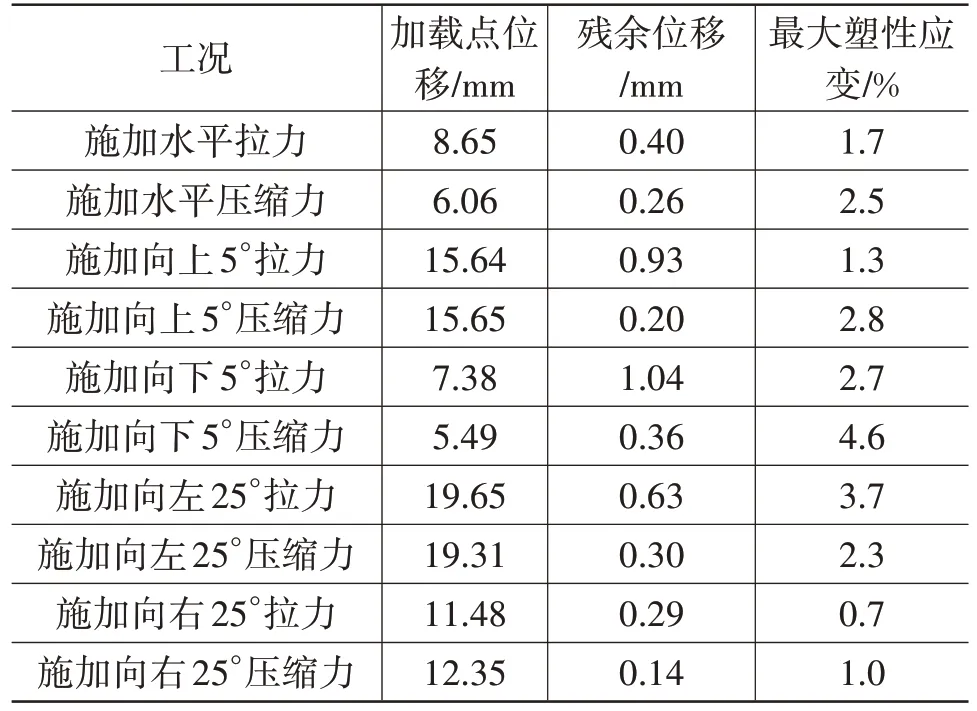

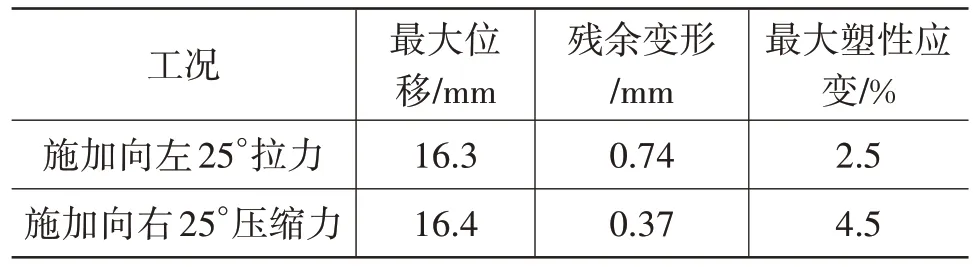

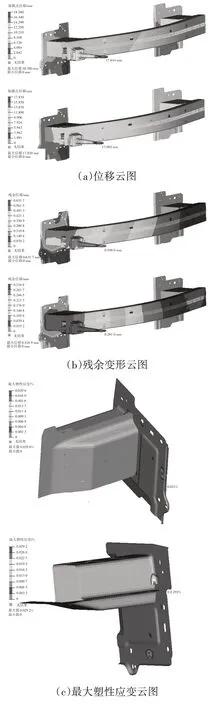

经过ABAQUS 求解和HyperView 后处理,各工况计算结果如表3所示。

表3 计算结果

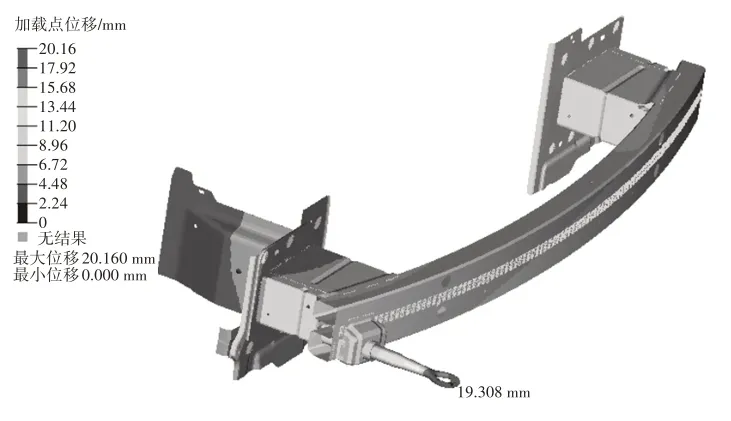

从表3中可以看出,只有施加向左25°拉力和压缩力工况的加载点位移超过目标值,2 种工况的位移云图如图4、图5 所示。将施加向左25°拉力工况位移云图局部放大,如图6所示,防撞梁后端板处产生较大变形,故在端板处进行局部优化处理对改善最大位移的效果较为明显。

图5 施加向左25°压缩力工况位移云图

图6 施加向左25°拉力工况局部位移放大云图

3.3 结构优化

为解决2种工况下加载点最大位移超过目标值的问题,本文提出2种优化方案。

3.3.1 方案1

将防撞梁后端板料厚度由1.8 mm 增加至3.5 mm,在端板Z向和Y向边缘各增加5 mm翻边,并将吸能盒覆盖区域全部打孔用来降低由于料厚改变而增加的质量,同时在孔边缘设计上凸加强筋特征。原端板结构和优化后端板结构如图7、图8所示。

图7 原端板结构

图8 优化后端板结构

优化后加载点最大位移云图和各目标项计算结果如图9 和表4 所示,施加向左25°拉力和向右25°拉力工况下加载点的最大位移分别为16.3 mm和16.4 mm,均小于目标值,因此方案1可以选用。

表4 优化后结果

图9 优化后施加向左25°拉力、压缩力工况仿真结果云图

3.3.2 方案2

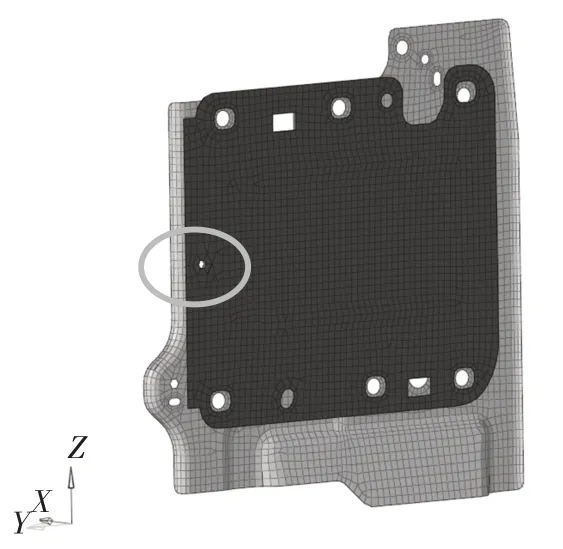

在原始方案基础上,在吸能盒后端板和右前纵梁前端板之间增加螺接点,优化后端板结构如图10所示。施加向左25°拉力和压缩力工况下各目标项计算结果如表5所示,仿真结果云图如图11所示。

表5 优化后结果

图10 优化后端板结构

图11 优化后施加向左25°拉力、压缩力工况仿真结果云图

由上述结果可知,方案2也满足设计目标。

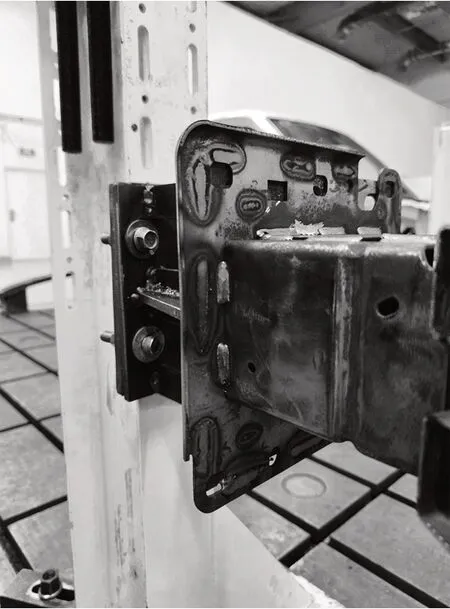

方案1 中车身质量、材料成本和制造成本略有增加,但仍可接受。方案2涉及重新开发模具、增加螺钉数量、白车身质量和成本等。故本文采用方案1,零件实物如图12所示。

图12 方案1零件实物

4 牵引装置强度台架试验

为了确保实车牵引装置的强度,需对优化后的结构进行试验验证,验证前保险杠横梁总成牵引装置强度性能是否满足设计目标。

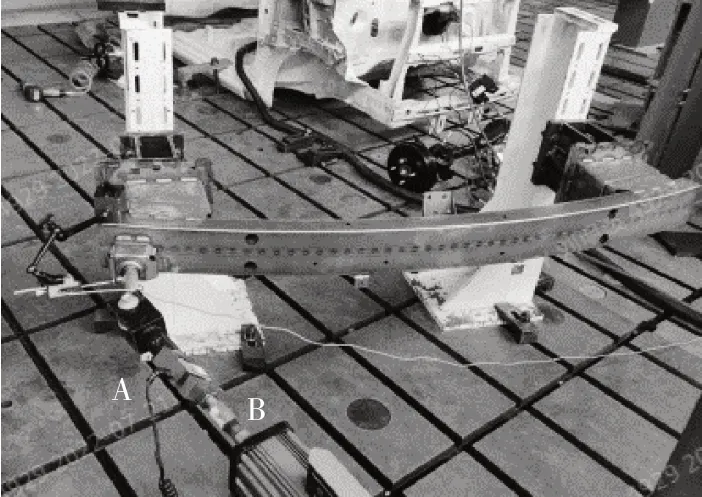

4.1 样件准备与设备调整

首先模拟实车装配环境,将前横梁焊接总成通过工装固定在铁地板上,然后将牵引装置安装在前横梁焊接总成上,并在牵引装置端部布置位移传感器,在电动缸和牵引装置之间布置力传感器,如图13所示。

图13 台架试验

对牵引装置施加水平方向、垂直±5°方向、水平±25°方向14 000 N的拉力和压缩力静载荷。

4.2 试验评价指标

试验评价指标如下:

a.牵引装置及其固定件不应失效、断裂或产生影响正常使用的变形。

b. 安装在牵引装置附近的其他部件不应出现影响其正常工作的损坏。

4.3 试验结果

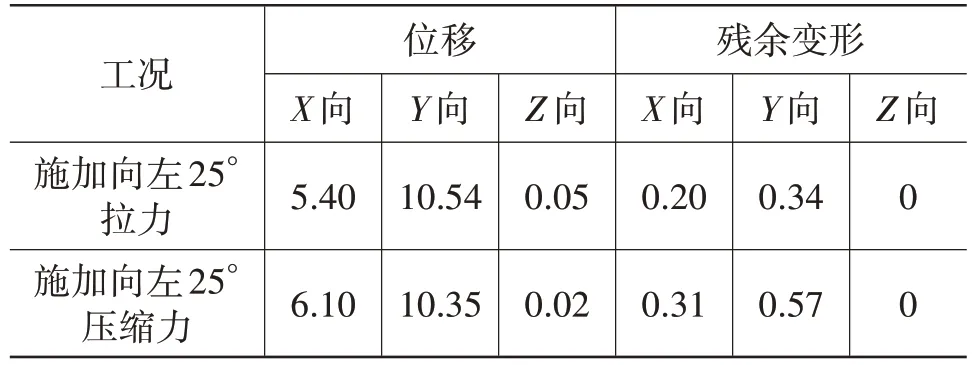

经试验,前保险杠横梁总成未失效、断裂及产生影响正常使用的变形;安装在牵引装置附近的其他部件未出现影响其正常工作的损坏,并且试验数据满足目标值。施加向左25°拉力、压缩力工况下的试验结果如表6所示。

表6 施加向左25°拉力、压缩力工况试验结果 mm

根据表6 中的数据计算得到施加向左25°拉力工况最大位移为11.84 mm,施加向左25°压缩力工况最大位移为12.01 mm。可见试验结果满足目标值,并远小于模拟值16.3 mm和16.4 mm。

5 结束语

本文首先对车白车身数据进行网格划分、模型连接、材料真实应力-应变曲线设定等前处理,然后对牵引装置进行强度分析,并针对2 种工况下加载点最大位移超过目标值的问题提出了2种结构优化方案。仿真分析结果表明,增加端板料厚并设计翻边的方案和在2个端板之间增螺栓孔进行螺接的方案结构强度均满足设计目标,综合考虑成本和生产节拍后采用方案2。采用方案2进行台架试验,结果表明,加载点最大位移满足设计目标。

由本文分析可知,增加料厚对牵引装置强度的改善效果明显,但需要配合采用翻边、打孔、增加加强筋等结构特征优化,以避免引起质量增加过多。