基于虚拟试验场技术的汽车悬架缓冲块虚拟调校

蔡剑 吴泽勋 车媛媛 贾宝光 李太梅 王德远

(重庆睿蓝汽车研究院有限公司,重庆 401122)

1 前言

缓冲块是底盘设计及调校的重要结构之一[1],仅从操稳平顺性能方面考虑其设计可能导致车身因受力过大产生疲劳失效等问题,故在缓冲块的设计调校过程中,需综合考虑操稳平顺性及耐久性能。

本文在某车型开发阶段通过虚拟试验场(Virtual Proving Ground,VPG)技术进行耐久载荷预测,针对车身耐久仿真过程中缓冲块载荷过大导致车身耐久损伤过大的问题,对缓冲块进行虚拟调校,以降低缓冲块对车身的冲击载荷,进而降低疲劳风险,并对方案进行实车验证。

2 虚拟试验场载荷预测

VPG 技术基于整车多体动力学模型及路面模型进行仿真,输出用于车辆耐久分析的虚拟路谱。在产品开发过程中,悬架的相关参数迭代更新频繁,车辆载荷与其紧密相关,VPG 技术能够快速响应这些变化,并快速评估其对整车性能的影响[2]。

2.1 VPG仿真模型建立

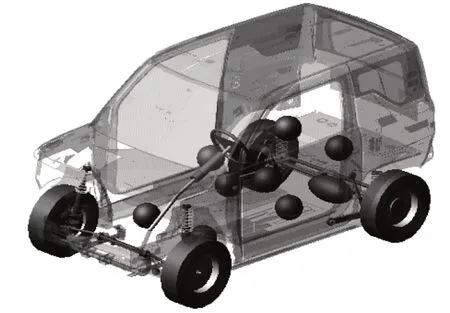

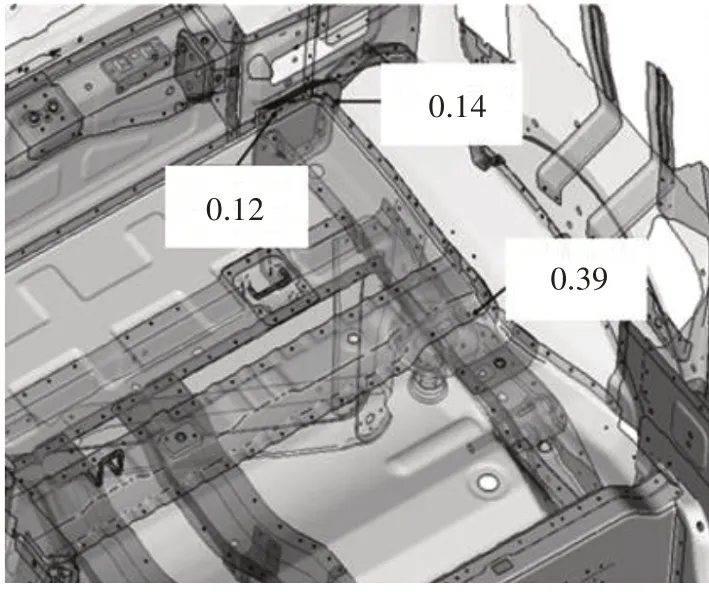

根据整车轴荷、硬点、底盘弹性件等相关参数,在Adams/Car 中建立整车多体动力学模型,模型包含车身、前悬架、后悬架、动力总成、转向系统,如图1所示。

由于FTire 轮胎模型具有高度的非线性特性和动态特性,在相同激励下更能反映轮胎的实际特性,可在不规则路面条件下进行载荷预测等相关工作[3],故本文采用该模型开展仿真。

2.2 VPG仿真模型验证

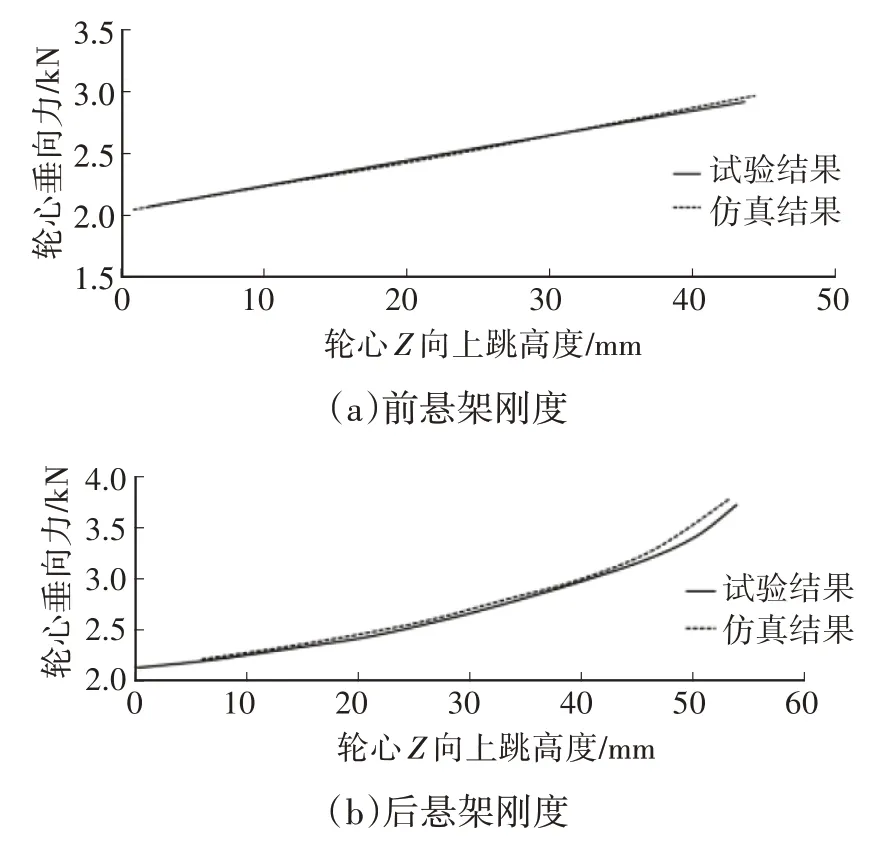

基于所建立的整车模型,分别对前、后悬架进行K&C 仿真分析,并与试验测试数据进行对比,K&C台架仿真模型如图2所示,前、后悬架刚度对比结果如图3所示。仿真结果与试验测试数据吻合度较高,因此该模型精度能够满足VPG仿真要求。

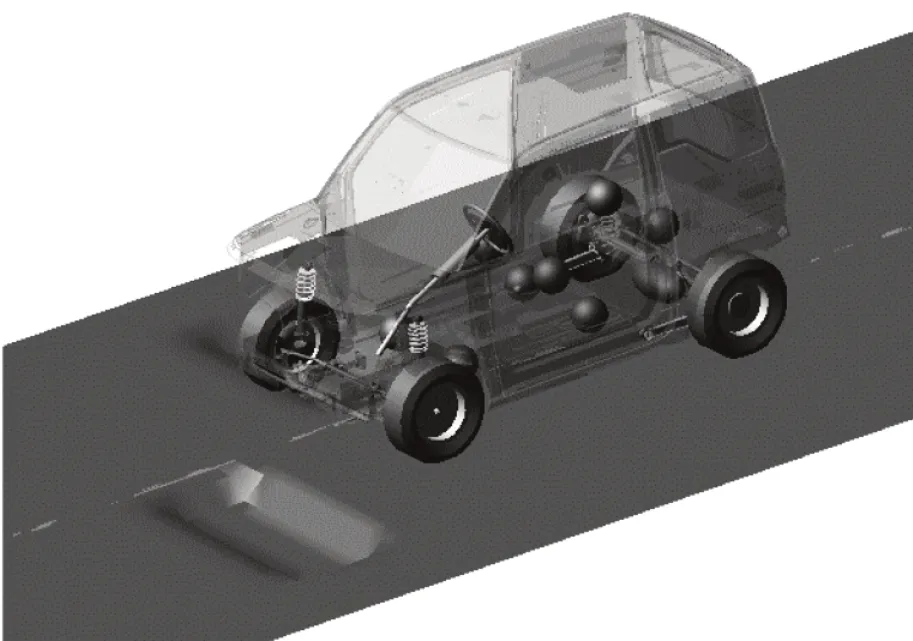

2.3 VPG载荷仿真及对标验证

基于经验证的整车动力学模型及试验场路面模型,按照试验规范车速进行试验场路面仿真及载荷提取,并与本文前期骡车实测路谱数据进行对比验证。试验场耐久路面多达30 余种,主要包括瞬态冲击路面、准静态路面及动态随机路面,本文分别选择每一类中具有代表性的颠簸路、扭曲路及比利时路进行验证,将仿真得到的轮心力与试验采集的轮心力进行对比,颠簸路仿真模型如图4 所示。

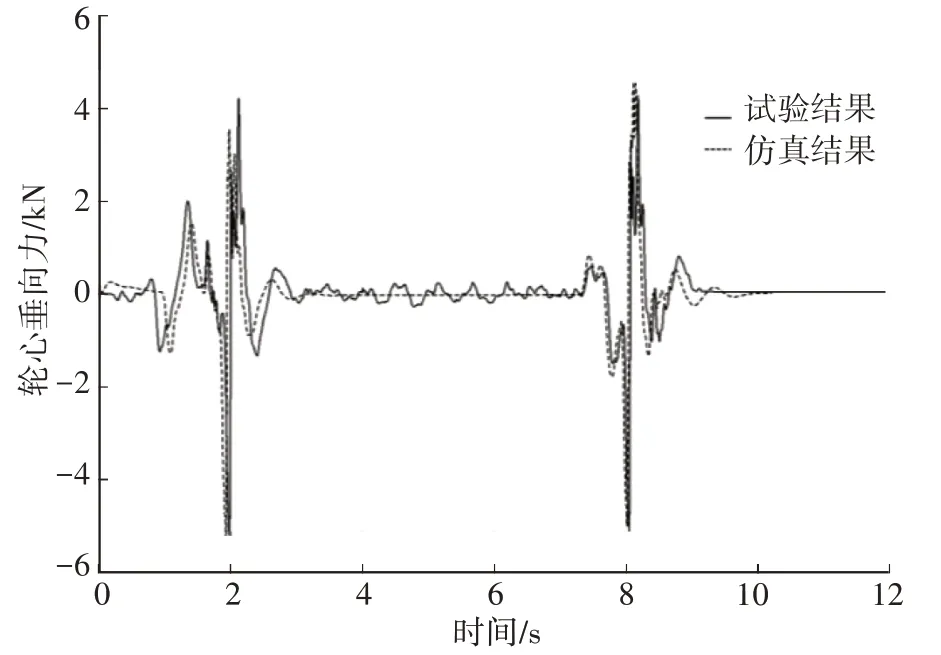

颠簸路仿真与试验对比结果如图5 所示,载荷幅值与相位一致性均较高。由图5 可知,VPG 模型能较好地再现实车瞬态冲击试验工况。

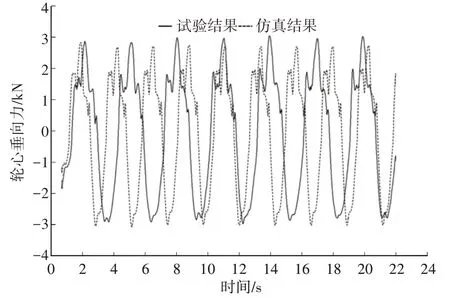

扭曲路车速较低,悬架运动近似于准静态,因仿真车速与试验车速稍有差异,导致载荷幅值一致,但相位略有不同,如图6所示。

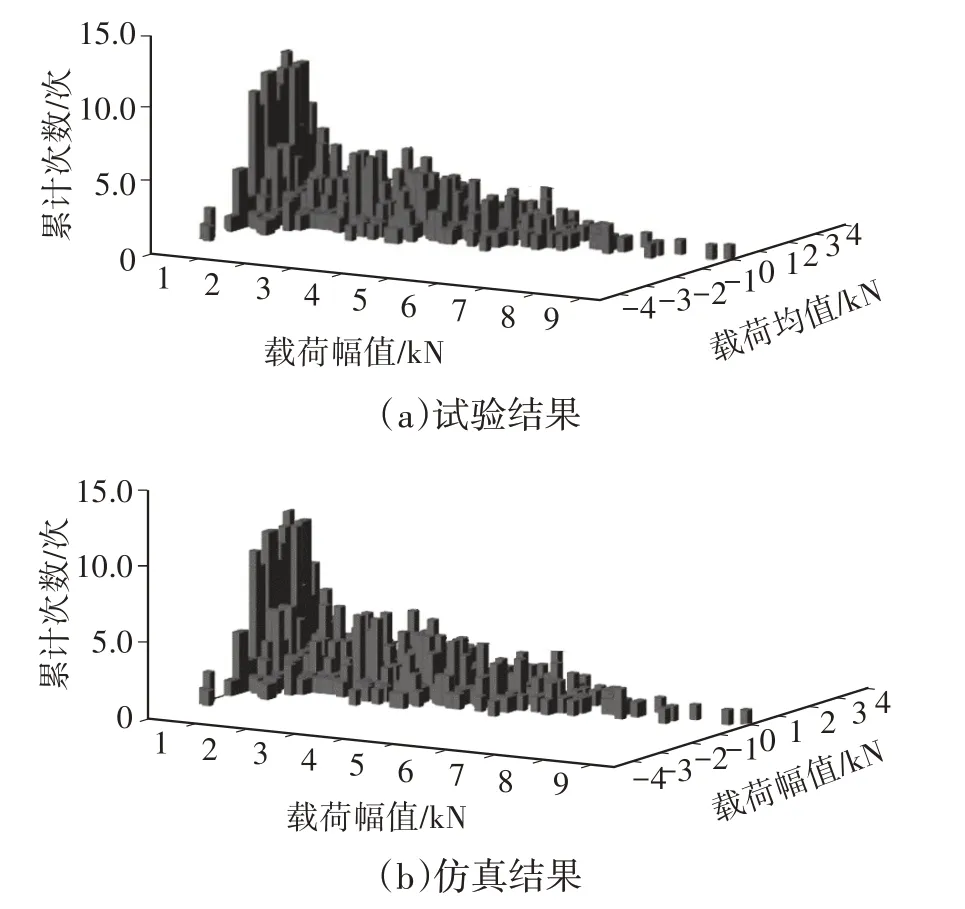

图7、图8所示分别为比利时路面条件下汽车左前轮垂向载荷功率谱密度、穿级计数及雨流计数的仿真与试验结果,由对比结果可知,仿真结果与试验结果一致性较好。

3 车身耐久仿真及结果分析

3.1 仿真结果

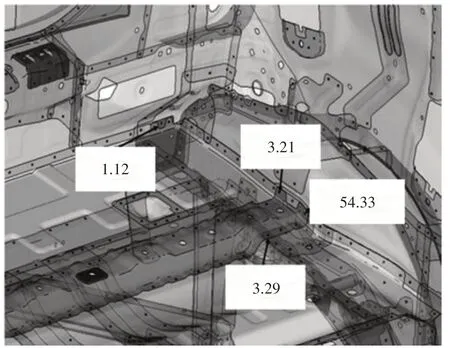

基于前文得到的虚拟路谱,对车身进行耐久仿真,考虑车身载荷、材料、工艺等因素的离散性,耐久损伤目标设定为小于0.5。仿真结果如图9 所示,可以看出车身后缓冲块安装位置附近焊点损伤较大,其中最大损伤值达54.33,不满足设计目标要求。

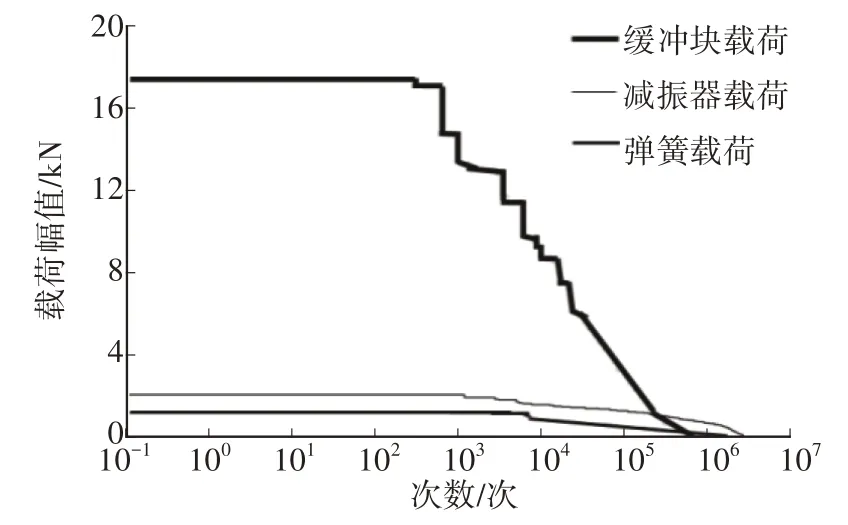

通过观察发现,耐久仿真风险区域主要集中在后缓冲块安装位置附近,后悬架结构受力如图10所示,分别作用于弹簧、缓冲块及减振器,三者载荷对比如图11所示。可以看出,缓冲块所受载荷远大于弹簧及减振器受到的载荷,且在整个耐久里程中缓冲块载荷幅值超出8 kN 的次数达10 000 多次,由此发现,缓冲块载荷过大可能是导致车身损伤偏大的直接原因。

图1 整车多体动力学模型

图2 K&C仿真悬架模型

图3 VPG仿真模型验证结果

图4 颠簸路仿真模型

图5 颠簸路仿真与试验结果对比

图6 扭曲路仿真与试验结果对比

图7 比利时路面左前轮垂向载荷功率谱密度、穿级计数对比

图8 比利时路面左前轮垂向载荷雨流计数对比结果

图9 车身耐久仿真结果

图10 后悬架结构受力示意

图11 缓冲块、减振器、弹簧载荷对比

3.2 结果分析

根据杠杆原理,悬架上跳极限的弹簧压缩量Tscu与缓冲块轴线上跳行程Tbu可分别表示为:

式中,Rs为空载状态下弹簧杠杆比,本文取Rs=1;Rbp为缓冲块杠杆比,本文取Rbp=1;Ttu为悬架上跳极限行程,本文Ttu的初始值为65 mm。

弹簧提供的支撑力包括预载及弹簧压缩力,弹簧预载Fs及弹簧刚度Ks通过弹簧性能计算获取,在计算弹簧上跳极限时,弹簧压缩力Fscu为:

为保证悬架上跳行程,引入保护载荷Mb,并以最大满载载荷Mmax的K倍作为缓冲块保护目标载荷M:

式中,K为缓冲块限位满载载荷系数。

根据杠杆原理及力平衡分析,上跳极限位置缓冲块受力Fbpu可表示为:

缓冲块压缩极限位移Tbpu为:

式中,Cbp为缓冲块间隙;ΔTm为减振器上支座变形量,由其结构决定,一般取为0~5 mm;ΔTbush为衬套变形量,根据悬架柔性限位决定,一般为0~3 mm;g为重力加速度。

如图9 所示,本文所研究整车的后悬架为整体桥悬架,缓冲块布置在弹簧内,Rs与Rbp均为1,目前耐久试验与仿真均在满载状态下进行,满载状态下Cbp=10 mm,而试验场耐久路面大部分坑和坎的深度和高度远大于10 mm。

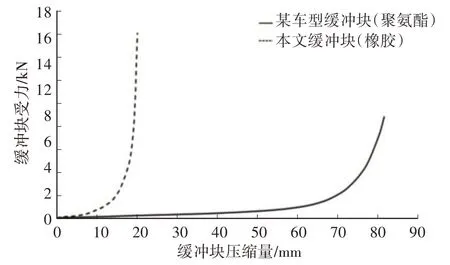

并且,此缓冲块材质为橡胶,对比以往车型的聚氨酯材质缓冲块,其刚度较大,压缩极限为20 mm,两种材质缓冲块刚度曲线对比如图12所示。由图11、图12可以看出,耐久路面缓冲块载荷幅值最大约为16 kN,此时缓冲块已处于压缩极限状态。

图12 缓冲块刚度曲线对比

综上,缓冲块行程小且刚度大是造成车身载荷过大的根本原因,因而考虑通过对其进行虚拟调校以减小其载荷。

4 缓冲块虚拟调校

4.1 虚拟调校方案

由式(4)、式(5)可知,若整车的最大满载载荷确定,则M的取值确定,在Ks不变的情况下,缓冲块上跳极限位置缓冲块受力Fbpu及压缩极限Tbpu也为定值。由图11可以看出,本文中缓冲块处于极限状态的次数较多,此时若要减小载荷,只能通过增大缓冲块轴线上跳行程Tbu来减少缓冲块处于压缩极限的频次。

由式(2)、式(6)可知,若缓冲块安装位置不变,则Rbp不变,Tbu由悬架行程Ttu决定,若要增大Tbu,则需增大Ttu。经过校核,在满足车轮上跳至最大行程时轮胎与轮罩不干涉、弹簧不“并圈”、减振器活塞不撞底的前提下,Ttu允许增大的极限值为15 mm。调校方案如图13所示,在缓冲块保护目标载荷M保持不变的情况下,将最终限位点由a点平移至b点,即可实现Ttu由65 mm增大至80 mm。综合考虑缓冲块成本及安装方式,决定通过缩短其安装套筒长度来实现。

图13 轮心力与位移曲线

4.2 调校方案验证

4.2.1 耐久性虚拟验证

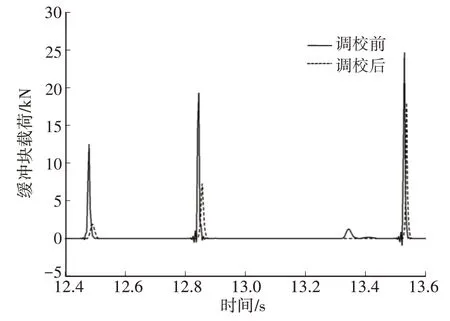

基于调校方案更新整车动力学模型,再次进行载荷仿真,圆形坑洼路调校前、后缓冲块载荷结果对比如图14所示,可以看出,调校后缓冲块载荷下降明显。

图14 圆形坑洼路缓冲块载荷调校前、后对比

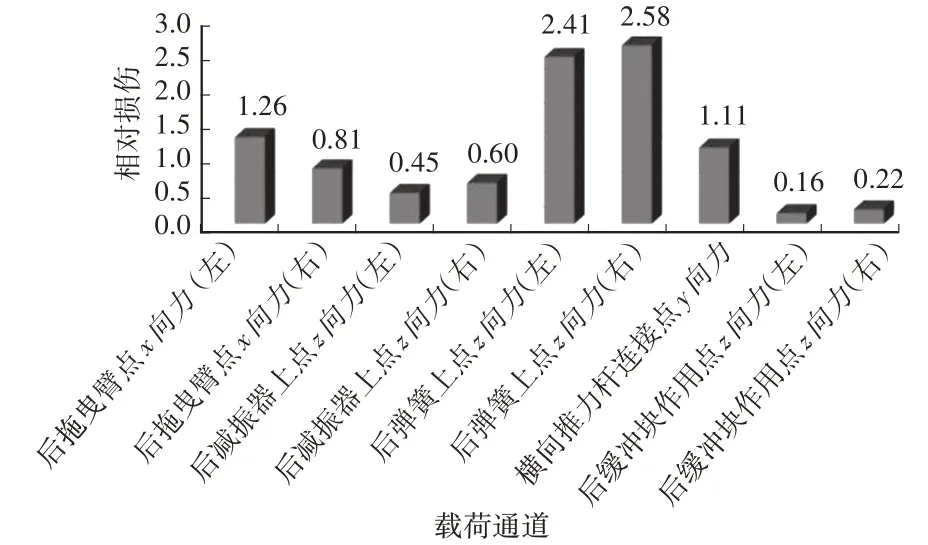

优化前、后车身相关载荷通道相对损伤如图15所示,除弹簧及缓冲块载荷通道外,其他通道载荷未发生明显变化,其中缓冲块载荷通道相对损伤为0.22,即调校后载荷下降明显,因悬架行程增大,弹簧行程也同步增大,且其刚度较原方案未发生变化,故弹簧载荷较优化前略有增大。弹簧载荷整体较小,远小于缓冲块载荷,对耐久性的影响有限。

图15 车身相关载荷通道相对损伤

由以上对比结果可以初步判断,该调校优化方案可有效改善车身耐久性能,为进一步确认该方案对车身耐久性的影响,基于调校后的载荷对车身进行耐久仿真。如图16 所示,焊点损伤大幅降低,仿真结果满足目标要求。

图16 优化后车身耐久分析结果

4.2.2 舒适性虚拟验证

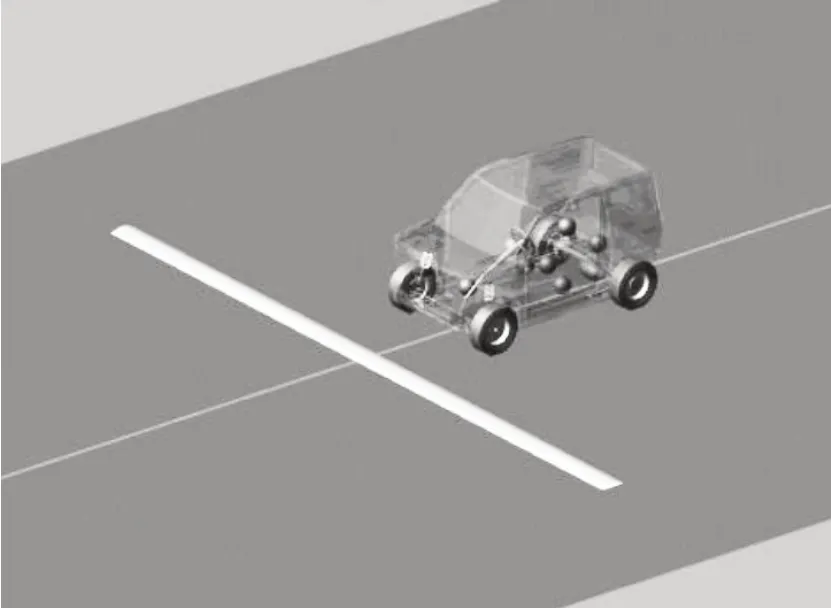

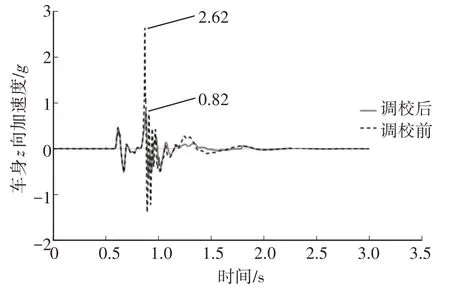

为校核调校方案对整车舒适性的影响,在车辆过减速带冲击的典型工况下进行仿真分析。搭建整车仿真模型如图17所示,减速带宽度和高度分别300 mm、35 mm,通过车速为30 km/h,分别采用调校前、后的缓冲块方案进行仿真,调校前、后车身加速度对比结果如图18所示。缓冲块行程增大后,该工况下车身加速度峰值明显降低,下降幅度达68.7%。

图17 舒适性仿真模型

图18 仿真结果对比

4.2.3 实车验证

由上述虚拟验证结果可以看出,调校方案对车身耐久性及过减速带工况舒适性均有很大改善。在试验场对搭载调校方案的实车进行了道路耐久性试验,车身及底盘均未出现开裂现象;同时进行了调校前、后实车的主观评价,调校方案对于过减速带工况冲击感有明显改善。

5 结束语

本文基于虚拟试验场技术进行了整车耐久性载荷仿真及对标试验,基于实车载荷对车身进行了耐久性仿真,针对车身后缓冲块安装位置耐久仿真损伤大的问题,通过对后悬架缓冲块进行虚拟调校,减小了车身载荷,实车顺利通过耐久路试验证,且整车舒适性也同步提升。

后续将尝试综合考虑操纵稳定性、平顺性及耐久等性能的调校优化,以期寻求最优的悬架参数组合,从而实现最佳的车辆性能表现。