商用车电控空气干燥器系统仿真分析及应用

吕征 李淼 张炼 马明武 李法兵

(1.东风商用车技术中心,武汉 430056;2.一汽解放汽车有限公司,长春 130011)

1 前言

空气干燥器是商用车气压制动系统的关键总成,可利用内部分子筛去除压缩空气中的水分,确保制动系统获得洁净的压缩空气,并能对制动系统进行气压调节,保证车辆行驶过程中制动系统获得足够的安全制动气压。

干燥器类型主要包括机械干燥器和电控干燥器。机械干燥器成本相对较低且便于维修保养。2001 年以来,国际主流商用车制造商开始应用电控干燥器。目前,国内电控干燥器仅在客车、新能源车领域及部分载货汽车上小批量应用,仍处于技术探索储备阶段,电控干燥器与机械干燥器的性能和功能差异尚待深入研究。

本文以再生气耗比作为干燥效能的评价指标,建立电控干燥器仿真分析模型,探索电控干燥器性能优势,最后阐述电控干燥器在节省燃油、预见性维修及故障诊断等方面的功能特点。

2 电控干燥器原理及效能评价指标

2.1 电控干燥器阀体基本构成

机械干燥器和电控干燥器基本外形类似,如图1、图2所示。

图2 电控干燥器

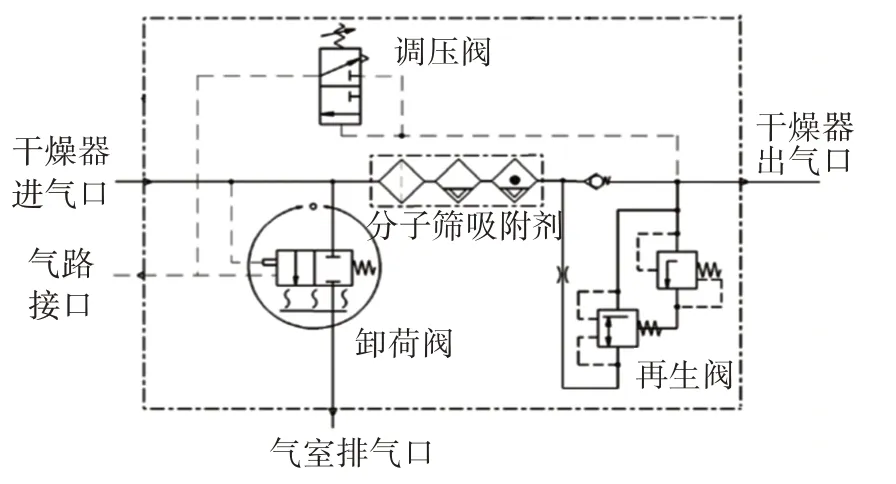

机械干燥器主要由气阀壳体、干燥筒(内有分子筛吸附剂)、调压阀、再生阀组成,如图3所示。空气压缩机输出的压缩空气经干燥器进气口进入干燥器,流经干燥筒内部分子筛吸附剂,分子筛吸附压缩空气中的水分子后,压缩空气经干燥器出气口进入制动系统贮气筒。贮气筒气压达到卸荷压力时,调压阀气路打开,卸荷阀工作,此时卸荷气压下降,再生阀开启,贮气筒内压缩空气流经再生阀再生节流孔对干燥筒内的干燥剂进行反吹,再生压缩空气经卸荷阀排出。

图3 机械干燥器结构示意

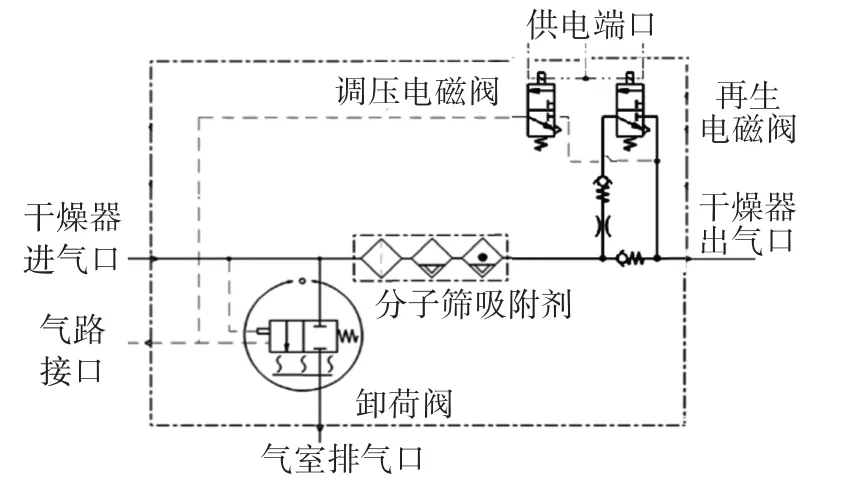

电控干燥器与机械干燥器的区别是其卸荷和再生过程实现电子控制,以简易式电控干燥器为例,如图4所示,主要在机械干燥器基础上将调压阀和再生阀替换为2 个两位三通电磁阀,利用控制器控制电磁阀。

图4 简易式电控干燥器结构示意

机械式干燥器的卸荷压力和再生空气量固定(例如卸荷压力为1.2 MPa,根据贮气筒容积,其再生空气量为30~60 L),且随内部机械螺旋弹簧的老化发生衰减。电控干燥器取消了机械调压阀和再生阀的弹簧,采用电磁阀控制,能够根据需要调整卸荷压力和再生空气量,耐久性更强。

2.2 系统构成及控制功能实现

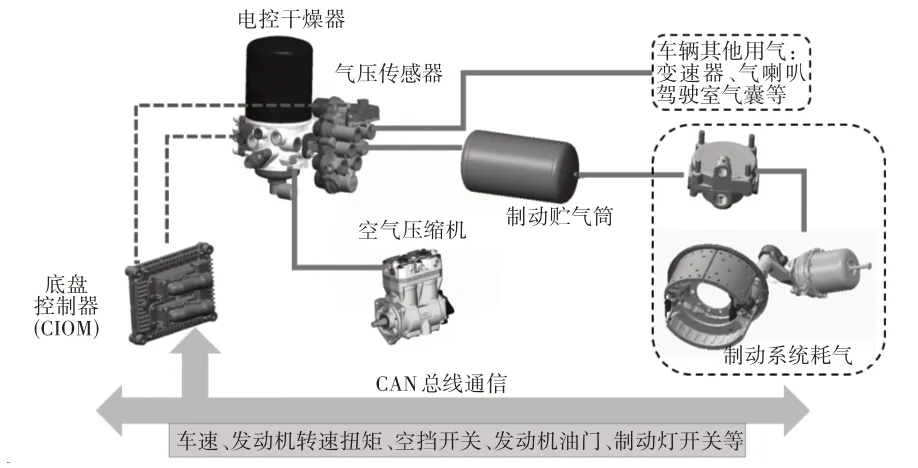

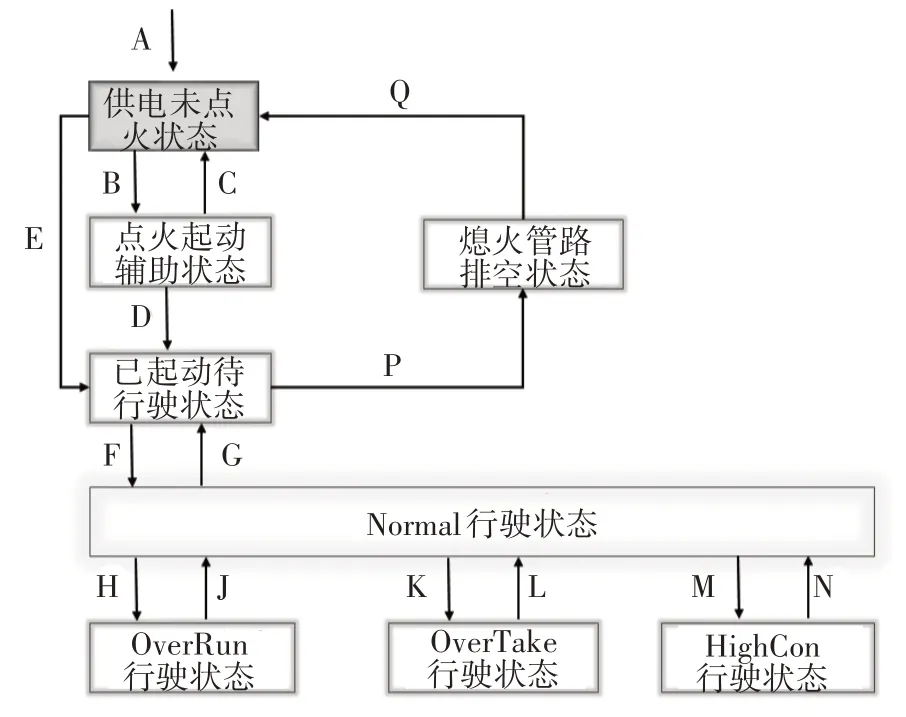

电控干燥器需要与车辆其他零件总成进行连接和通信,从而实现控制功能,如图5 所示,其中空气压缩机、贮气筒等与机械式干燥器相同。电控干燥器由底盘模块(Chassis Input/Output Module,CIOM)控制,CIOM利用气压传感器获取制动系统气压,通过控制器局域网(Controller Area Network,CAN)总线获取车速、发动机转速等状态,实现不同工况干燥器卸荷和再生的智能化控制。多种工作状态的转换如图6所示。车辆状态包含正常行驶控制模式(Normal 行驶状态)、下坡及滑行控制模式(OverRun 行驶状态)、加速行驶控制模式(OverTake行驶状态)、高耗气控制模式(HighCon 行驶状态),其他状态均为车辆静止时的状态。无论电控干燥器处于何种工作模式,应确保贮气筒在足够制动气压下能够卸荷,通过再生为制动系统提供干燥洁净的压缩空气。

图5 电控干燥器与整车的连接及通信

图6 电控干燥器不同工作状态及功能转化

2.3 干燥效能评价

干燥器内部的分子筛吸附剂的再生是吸附的逆过程,需消耗部分压缩空气并满足完全再生原则。完全再生的目的是将吸附剂的表面活化能恢复到吸附前的水平,确保分子筛再次具备干燥效能。水分吸附量一定时,再生能耗存在下限,分子筛吸附剂的实际再生能耗不能低于下限,否则会出现再生不全的情况,影响干燥效能。

分子筛完全再生,最低再生气耗vmin为[1]:

式中,V为单位时间流入干燥器的压缩空气流量;d0为进气状态压缩空气的绝对含水量;d为再生气排气状态下的绝对含水量;T为工作半周期。

根据最小气耗原则,在能够克服吸附剂阻力的情况下,再生气压力应尽可能接近大气压,使相同温度下空气饱和含水量更多,最小再生气耗比Ψmin为:

式中,dout为卸荷状态饱和压缩空气的绝对含水量;dreg为再生状态饱和空气排气状态下的绝对含水量。

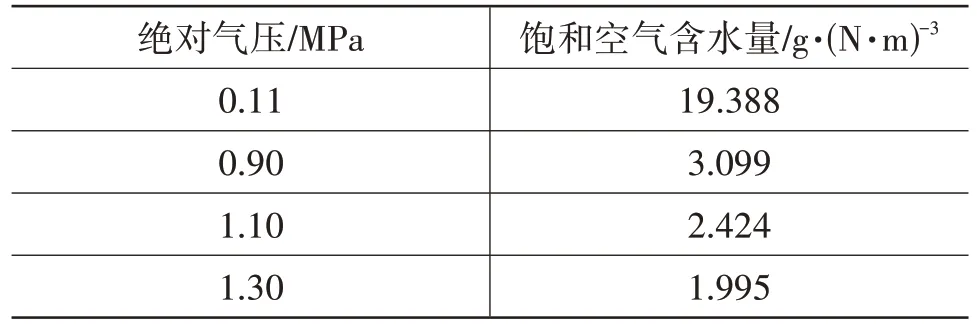

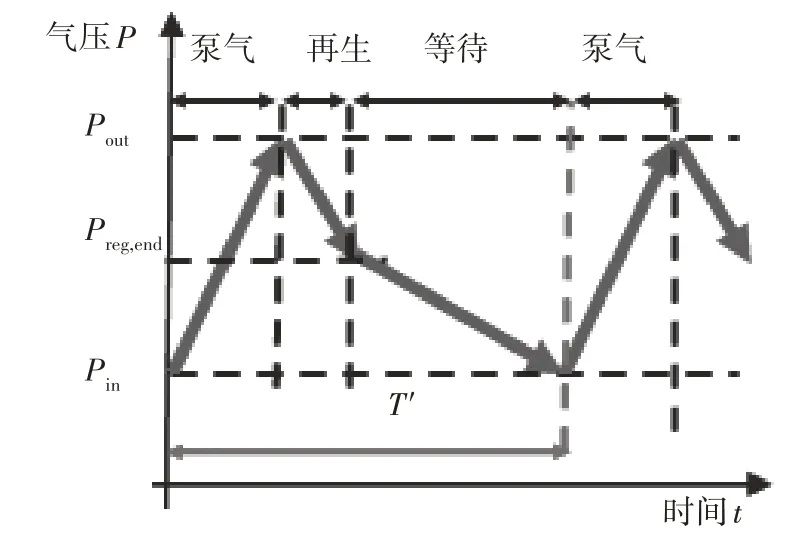

不同气压条件下饱和空气含水量如表1所示(以22 ℃室温为例)。考虑车辆分子筛使用过程中的吸附能力衰减,引入安全系数δ,则最小再生气耗比Ψ′min=δΨmin,得出不同卸荷压力(一般取相对压力)下分子筛的最小再生气耗比Ψ′min,如图7 所示[2]。为使分子筛足够的再生能力,需确保再生气耗比Ψ≥Ψ′min。

表1 不同气压条件下饱和空气含水量(22 ℃)

图7 不同卸荷压力下的分子筛最小再生气耗比

针对同一干燥分子筛,以再生气耗比Ψ作为干燥效能评价指标,Ψ越大,分子筛吸附能力越强,即干燥效能越强。

3 电控干燥器控制仿真模型建立

3.1 干燥器工作过程简化分析

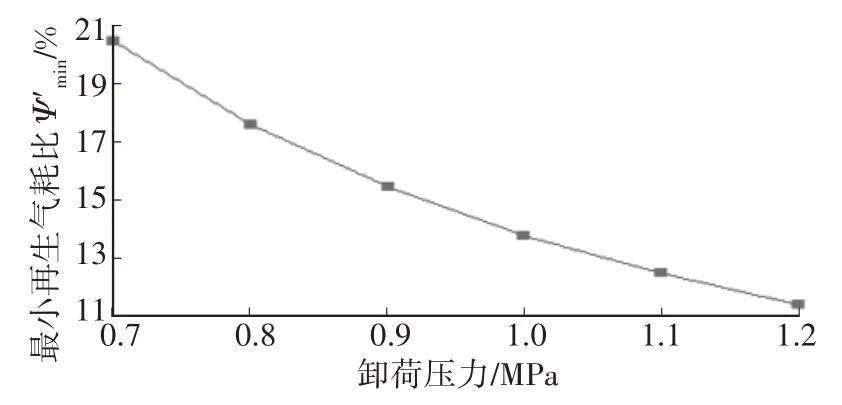

车辆行驶过程中,空气压缩机泵气的同时随整车制动过程不断耗气,干燥器调压阀处于切断和切入交替工作状态,贮气筒压力在切断压力Pout和切入压力Pin间循环,为简化分析,取工作周期T′分析,如图8所示。

图8 干燥器工作周期

贮气筒压力由Pin提高到Pout过程中,设Tpump为泵气时间、QC为空气压缩机泵气体积流量,流经干燥器的空气体积Vpump为:

达到卸荷压力Pout后,干燥器进行再生反吹,直至再生终止,贮气筒压力达到Preg,end。假定再生空气体积为Vreg,得到干燥器空气再生气耗比Ψ为:

3.2 再生节流孔模型

干燥器再生控制的关键在于用于反吹再生的空气量,再生空气量主要由再生节流孔流量及再生时间决定。

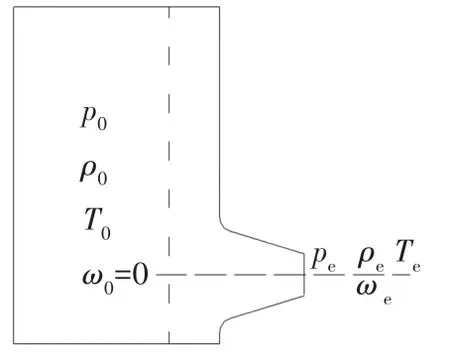

干燥器内部再生节流孔可以视为气压传动动力学中的容器喷嘴流动模型,如图9所示,容器可以视为贮气筒,喷嘴处空气流动可以视为干燥器再生节流孔的流量特性。

图9 容器喷嘴模型[3]

喷嘴空气流量模型存在以下关系:

式中,ωe、ω0分别为容器节流孔处和容器内空气的流速;pe、p0分别为容器节流孔处和容器内的气压;Te、T0分别为容器节流孔处和容器内空气的温度;ρe、ρ0分别为容器节流孔处和容器内压缩空气的密度;R为理想气体热力学常数;k为理想气体比热容比。

容器内的截面积远大于节流口处的截面积,流速ω0视为0,故有[4]:

节流口气体质量流量Qm为:

式中,Ae为再生节流孔面积。

考虑到:

故节流口气体质量流量Qm为:

式中,μ为流量系数(μ<1,由试验确定)。

对压强比求导,令导数为0,可得最大体积流量Qvmax为[4]:

节流口气体体积流量Qv为:

因此,再生空气体积Vreg为:

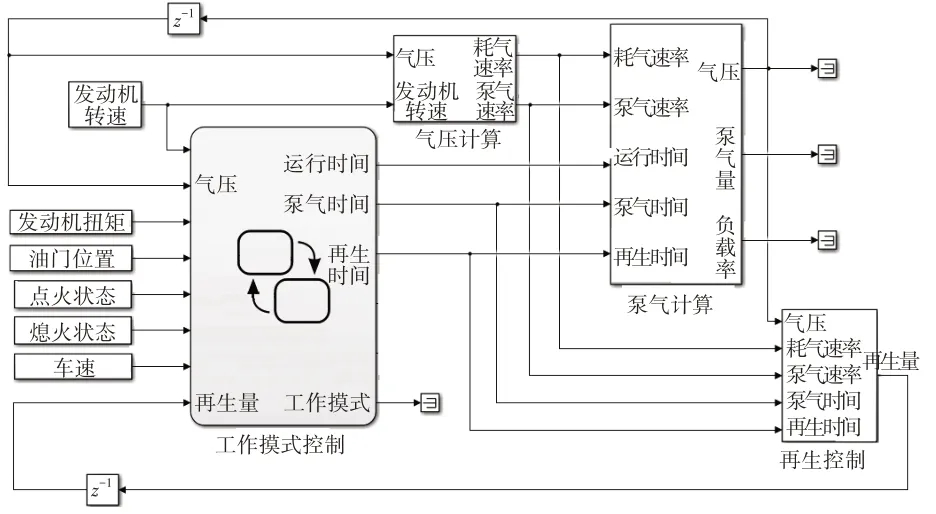

3.3 电控干燥器系统控制仿真分析模型

根据车辆空气压缩机排量、贮气筒容积、电控干燥器及整车耗气量建立电控干燥器系统仿真模型,如图10所示。

图10 电控干燥器系统仿真模型

基于式(3)和式(4)建立电控干燥器调压电磁阀和再生电磁阀仿真模型,基于式(7)和式(11)建立电控干燥器内部再生节流孔空气流量和再生空气体积仿真模型。该模型针对空气压缩机泵气和干燥器再生状态下流经干燥器空气量的累计计算分析,结合多种工作模式转换,实现干燥器电控再生功能的智能稳态控制。

通过修改参数设置,该模型可适用于机械式干燥器系统仿真分析。

4 电控干燥器仿真分析及实际应用

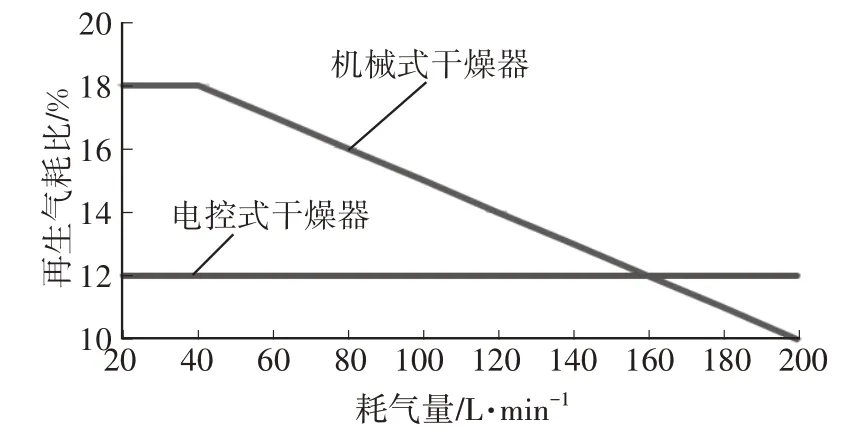

4.1 电控干燥器效能分析

受车辆行驶路况的影响,整车各总成用气频次不同,导致耗气量存在差别(如涉及制动、离合器操纵、后处理等),根据实际行驶过程的耗气量统计结果,高速工况下耗气量一般小于60 L/min,普通国道、山区工况下耗气量为60~160 L/min,特殊国道、山区工况下耗气量大于160 L/min。对机械式干燥器和电控式干燥器进行仿真分析(发动机转速为1 300 r/min),直至系统达到平衡状态。

不同耗气量条件下的再生气耗比如图11 所示,机械干燥器的干燥效能在低耗气量条件下较为突出,随着耗气量的增大,机械干燥器的再生气耗比不断减小,耗气量超过160 L/min 时无法满足最小再生气耗比12%的要求,即分子筛已经不能完全再生,干燥筒存在失去干燥作用的风险。而电控式干燥器的再生气耗比恒定为12%(不低于最小临界值),干燥罐不存在失去干燥作用的风险。

图11 平衡状态下2种干燥器再生气耗比

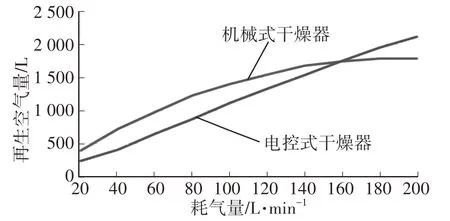

不同耗气量下的再生空气量如图12所示,机械干燥器在低耗气量条件下的再生空气量大于电控干燥器的再生空气量,耗气量增加到160 L/min 时,机械干燥器的再生空气量达到上限,但电控干燥器再生空气量仍可继续增加。

图12 平衡状态下2种干燥器再生空气量

上述结果表明,电控干燥器的干燥效能稳定,再生空气量可随整车耗气量的增加进行自适应调整,确保再生气耗比恒定。

4.2 模拟实际道路的电控干燥器模式仿真

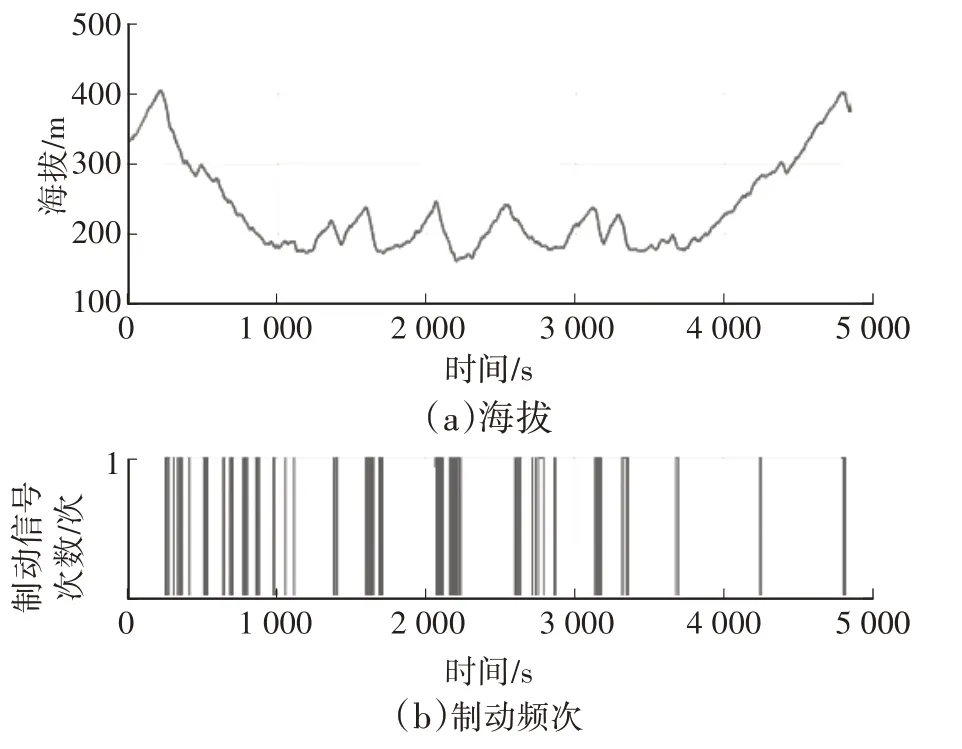

考虑到山区道路行驶路况条件苛刻,以实际道路车辆行驶状态作为仿真输入,包括制动频次、发动机转速、发动机扭矩,如图13所示。

图13 某山区海拔路况实际信号采集

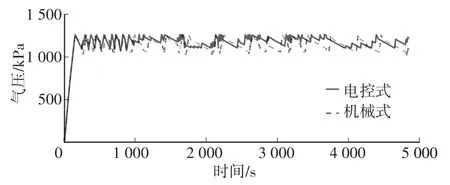

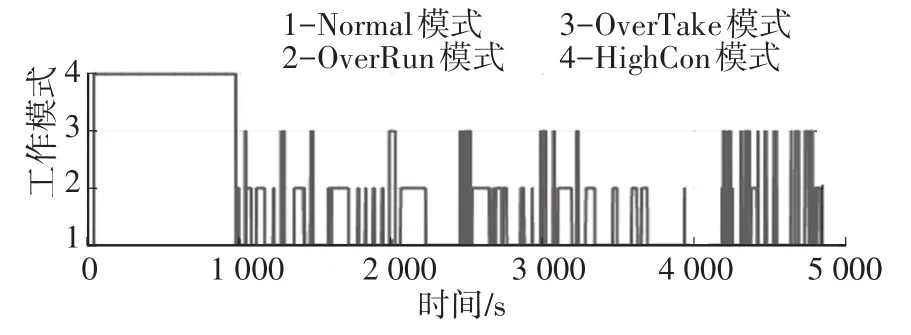

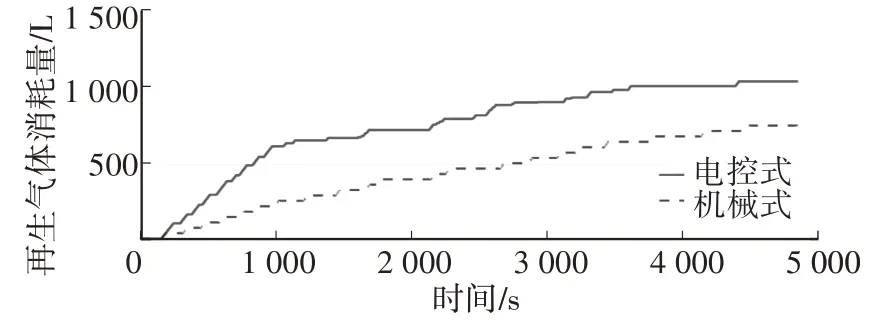

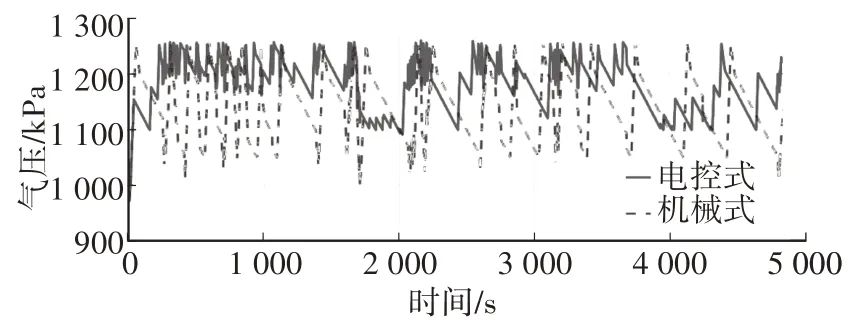

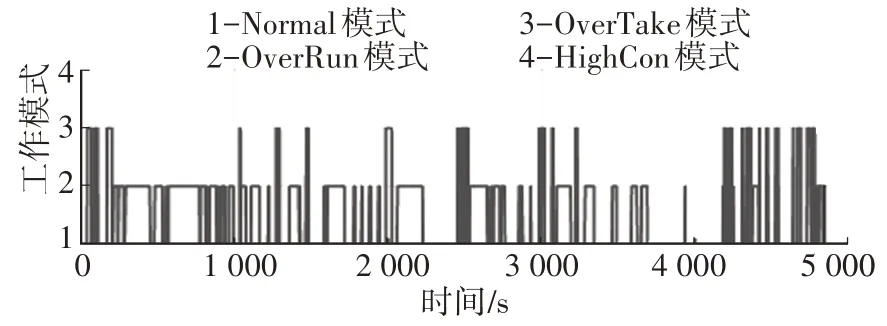

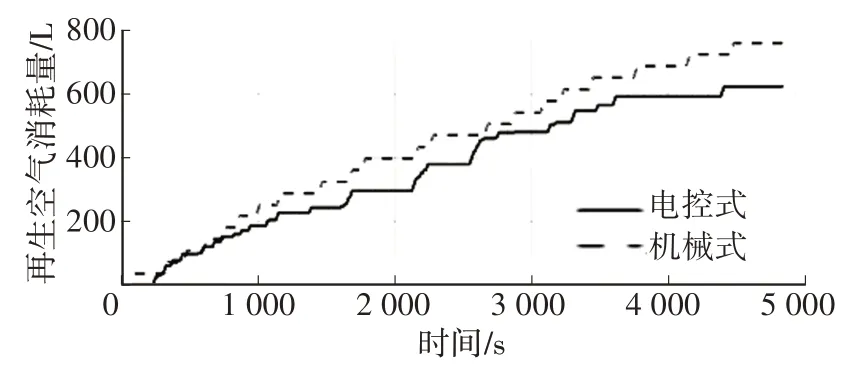

从贮气筒气压为0 时开始泵气,直到干燥器卸荷,然后车辆开始行驶,如图14 所示。随贮气筒气压变化,电控干燥器控制模式自动切换,如图15 所示,开始时处于HighCon 模式,随后根据需求先后进入Normal 模式、OverRun 模式及OverTake 模式,由于初始阶段空气压缩机泵气流经干燥器的空气较多,为保证分子筛恢复足够的再生能力,电控干燥器的再生空气量明显高于机械干燥器,如图16所示。

图14 贮气筒气压变化

图15 电控干燥器控制模式状态变化

图16 不同干燥器再生空气量差异比较

贮气筒气压为990 kPa 时开始泵气,达到干燥器卸荷,然后车辆开始行驶,如图17 所示。初始阶段没有大量压缩空气流经干燥器,因此,电控干燥器全过程并未进入HighCon 模式,仅在Normal 模式、OverRun模式及OverTake模式间切换,如图18所示。电控干燥器并不需要较大的再生空气量进行分子筛再生,再生空气量明显低于机械干燥器,如图19 所示。

图17 贮气筒气压变化

图18 电控干燥器控制模式状态变化

图19 不同干燥器再生空气量差异比较

5 电控干燥器优势

5.1 避免制动管路结冰

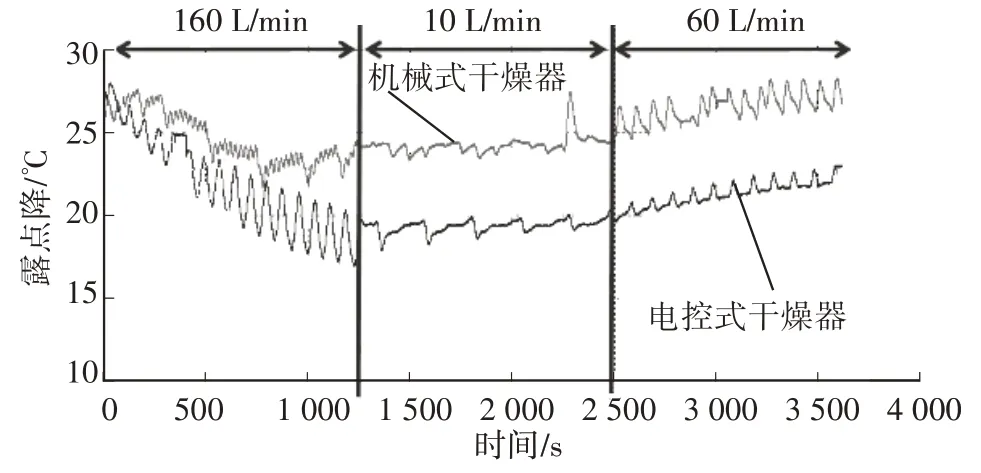

由于机械式干燥器干燥剂再生不充分容易导致贮气筒产生积水,积水进入制动阀和轮边制动气室,冬季时管路容易结冰造成制动失效。电控干燥器凭借稳定的干燥效能,可有效避免制动系统积水结冰,实际测量结果如图20 所示,与机械干燥器相比,电控干燥器对应的贮气筒露点降更大(即贮气筒湿度更低),且露点降相对机械干燥器更为稳定(即干燥效能相对稳定),与仿真结果相吻合。

图20 电控干燥器与机械干燥器的贮气筒露点降对比

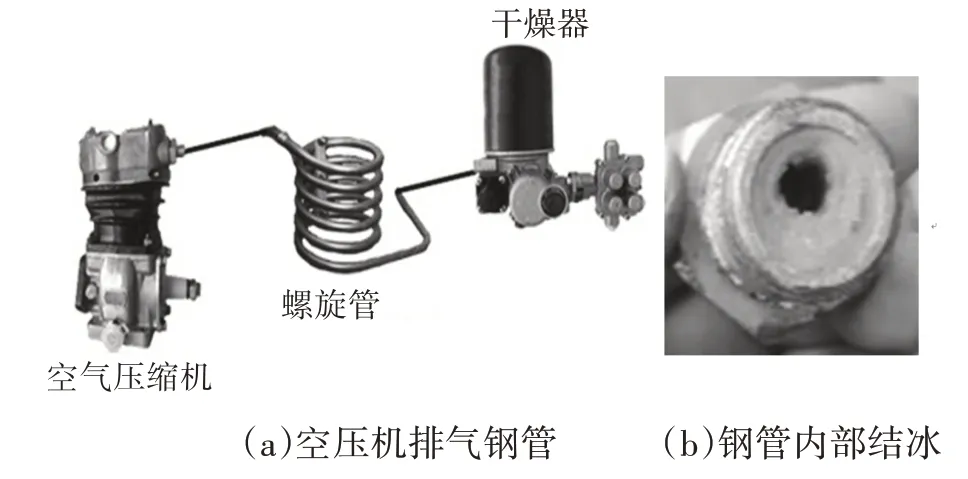

在北方寒冷地区,匹配机械干燥器的车辆熄火后经常存在空气压缩机排气钢管内部储存高湿度压缩空气的情况,车辆再次起动时因钢管内部结冰导致空气压缩机泵气受阻,进而使车辆无法起步,如图21 所示。电控干燥器控制器在车辆熄火之后仍可对干燥器进行强制卸荷和再生,排尽空气钢管内部潮湿的压缩空气,防止空气钢管结冰堵塞。

图21 北方用户冬季空气压缩机排气钢管内部结冰

5.2 降低油耗

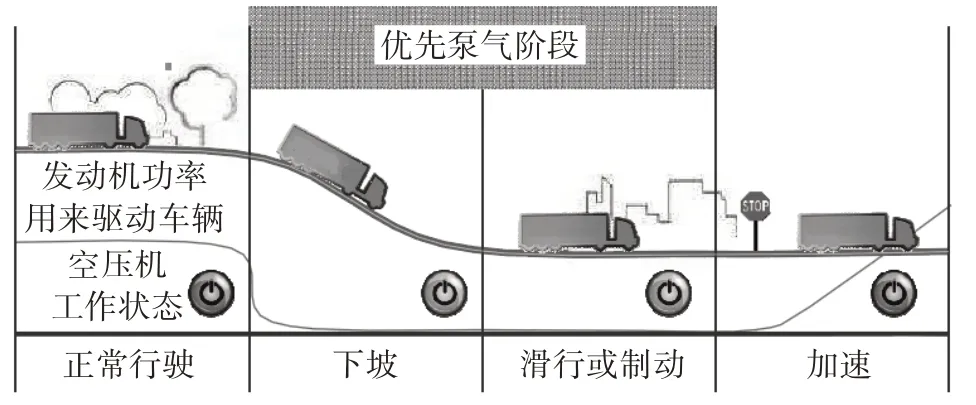

电控干燥器的节能功能表现在2 个方面:一是其根据干燥剂的饱和状态,仅在必要条件下进行再生,相比传统干燥器每次卸荷时均进行反吹,减小了再生次数,即减少车辆耗气量,减少了空气压缩机泵气功率损耗;二是发动机扭矩为零或负值时(例如下坡、平路滑行和制动等工况条件下),如图22 所示,电控干燥器提高切断压力和切入压力,将车辆势能和动能转化为空气压缩机泵气的功率消耗,百公里燃油消耗量可降低约0.35 L[5]。

图22 空压机优先泵气阶段示意

5.3 预见性维修及保养

电控干燥器能够记录流经干燥罐的空气量和更换日期,即需要更换干燥罐时,能够自动检测并在组合仪表上显示,确保制动安全性。

5.4 诊断及故障描述

电控干燥器具有故障自诊断和显示功能,报警系统监控电子、机械系统失效情况,通过罩壳上的指示报警灯显示,通过安全保护系统防止电子、机械系统失效所带来的损失[6]。

6 结束语

本文介绍了电控干燥器的工作原理,提出基于再生气耗比的干燥效能评价方法。通过建立仿真模型,证明了电控干燥器相对机械干燥器干燥效能更稳定,贮气筒湿度的实车测试结果表明,电控干燥器的干燥性能优于机械干燥器,最后,阐述了电控干燥器在制动安全性、燃油经济性、维修保养方面的优势。后续可结合硬件在环仿真试验台架进行参数优化和故障模式开发,缩短电控干燥器参数标定及验证周期。