食品馅料定量分装机的研制

任洪忱

(黑龙江省农业机械工程科学研究院,哈尔滨 150081)

0 引言

定量分装机是将包装品精确定量并装入到容器内的一种包装机,其主要种类有:容积式,包括量杯式、插管式、柱塞式、料位式、螺杆式和定时式等;称重式,包括间歇称重式、连续称重式和称重—离心等分式充填机等;计数式,包括单件计数式、多件计数式分装机等。目前市场上的该类设备可对大多数粉状、颗粒状和液态流体等原料进行定量分装[1-2],也有一些专用充填包装机,可对黏性较大的流体或半流体进行定容充填[3],而针对具有较大黏稠度又含肉质纤维的禽肉糜、肉馅以及一些高黏度混合酱体等物料的专用分装机械尚无成熟产品。目前此类物料的定量分装多采用人工称重方式,对上述黏稠物料进行称重定量分装的设备为市场亟需。鉴于此类物料具有高黏稠度、流动性差或纤维较多等特性,不宜采用容积式及计数式分装,称重式分装为首选技术方案。本文提出一种称重式食品馅料定量分装机半自动设计方案,并根据方案进行样机试制及生产测试。

1 设计方案

食品馅料及与其物性相近的其他黏稠类物料在机械定量分装时,需要重点考虑输送方式和定量分装工作方式两方面问题。物料输送方式宜采用输送带、管路和腔体推送等,尽量不采用高速绞龙、桨叶和螺带等过度搅拌的输送方式,防止物料黏度进一步加大或发生其他物性变化[4]。为保证分装精度,定量时需要阻断各分装份数个体间物料的粘结作用,可采用切断、分割或拾取等方式,及连续式或间歇式作业形式实现定量分装目标。

食品馅料定量分装机物料输送主体采用多工位管路,通过独特的管路阀门结构设计,实现定向分装[5]。通过切割装置对沿管路输送的物料在出料口位置反复分割,将从出料口排出的物料分割成若干单元,以利于实现精确定量。通过分装质量控制动力机构驱动管路阀门动作,连续顺序完成多工位定量分装。管路各出料口处即为工位分布处。以两工位定量分装机研制为例,阐述设备结构、工作原理及应用等相关内容。

2 设备主体结构设计

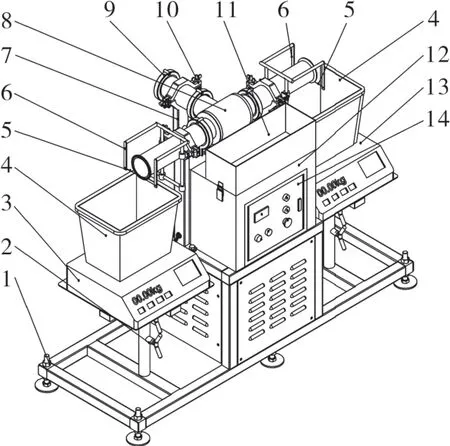

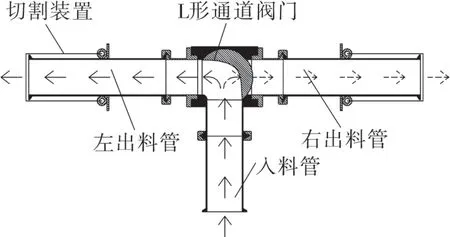

针对不同物料状态及生产需求,采用推进式、储料箱式等形式向定量分装机喂入原料,亦可由分装机入料口直接对接原料生产设备出口。两工位定量分装机结构如图1 所示。

图1 两工位定量分装机外形结构示意图Fig.1 Schematic diagram of the contour structure of two-station quantitative packing machine

L 形输送管路通过快装管卡固定在主机架上,管路进料管和左、右侧出料管通过管箍与L形通道阀门进出口连接,L 形通道阀门与换向驱动轴连接,换向驱动轴通过联轴器与减速机直连,减速机固定在主机架上;管耳固定于L 形输送管路上,切割架穿过管耳内孔,细钢丝固定于切割架上,呈绷紧状态;左、右侧限位开关间接固定在主机架上;控制系统箱体固定在主机架上;左、右侧称重秤平放于可调秤支座上,可调秤支座沿主机架竖直方向高度可调,左、右侧称重秤体上各放置1 个盛料容器。

3 控制系统设计

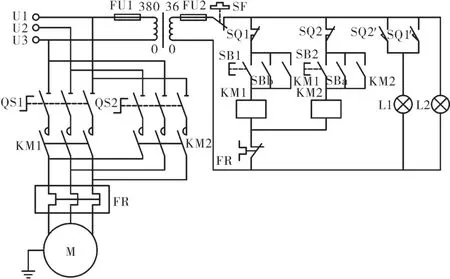

控制系统主要包括L 形通道阀门换向控制、阀门限位控制、称量信号反馈和生产统计等,如图2 所示。

图2 两工位定量分装机控制系统设计图Fig.2 Design diagram of control system of two-station quantitative packing machine

图中,三相电源U1~U3;空气开关QS1,QS2;接触器KM1,KM2;过载保护器FR;减速机M;熔断器FU1,FU2;急停按钮SF;左、右侧限位开关常闭端SQ1,SQ2;左、右侧限位开关常开端SQ1',SQ2';正、反转按钮SB1,SB2;左、右侧称重系统信号输出反馈开关SBa,SBb;限位接触指示灯L1;电源指示灯L2。

SBa 与SQ2 串联,SBb 与SQ1 串联。定量分装设备正常工作状态下,左、右侧称重系统信号输出开关控制减速机的启动,左、右侧限位开关控制减速机的停机,从而实现对左、右L 形通道形成方向控制。秤体称重量达到预设值后,对应称重反馈开关与限位开关常闭端及减速机启动控制器形成通路,减速机启动,实现L 形通道阀门换向动作。待换向至相应限位开关设定位置后,上述通路断开,减速机停止工作,反向L 形通道形成,另一侧出料管出料。待出料侧称重量达到预设值后,控制系统控制执行阀门换向、限位、称量信号反馈等,实现物料定向、定量分装。

4 工作过程

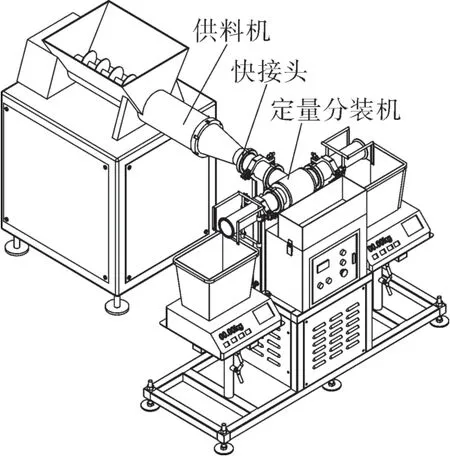

定量分装机的原料喂入方式可根据生产需要设计,以图3 所示螺旋推进喂料方式为例,对工作过程加以说明。

图3 两工位定量分装机工作示意图Fig.3 Working schematic diagram of two-station quantitative packing machine

启动供料机前,定量分装机通电,按动正转或反转按钮,启动减速机,确保定量分装机输送管路中左、右其中一侧L 形通道处于贯通状态,如图4所示。

图4 两工位定量分装机L 形通道结构示意图Fig.4 Schematic diagram of the L-shaped channel structure of two-station quantitative packing machine

左、右称重秤上各放置1 个盛料容器,供料机输送物料经L 形通道至管路出口处,切割架在电动推杆驱动下,沿管耳内孔做往复直线运动,带动钢丝将物料分割成若干小单元落入盛料容器中[6]。当盛料容器内的物料质量达到预设值时,秤体输出反馈信号,减速机驱动换向驱动轴,带动L 形通道阀体换向转至合适位置,本侧出料通道关闭,另一侧L 形通道贯通,实现通道换向,物料经通道进入对应侧盛料容器中进行称重。如此反复,实现左、右侧出料口交替出料。每次阀门换向,生产统计系统接收1 次信号,依据分装质量、时间和数量等数据随时计算更新生产信息[7]。

5 应用实例及生产测试

图5 所示为定量分装机与禽类骨肉分离机组在禽肉糜生产中的应用实例。

图5 两工位定量分装机在生产中的应用Fig.5 The application of two-station quantitative packing machine in production

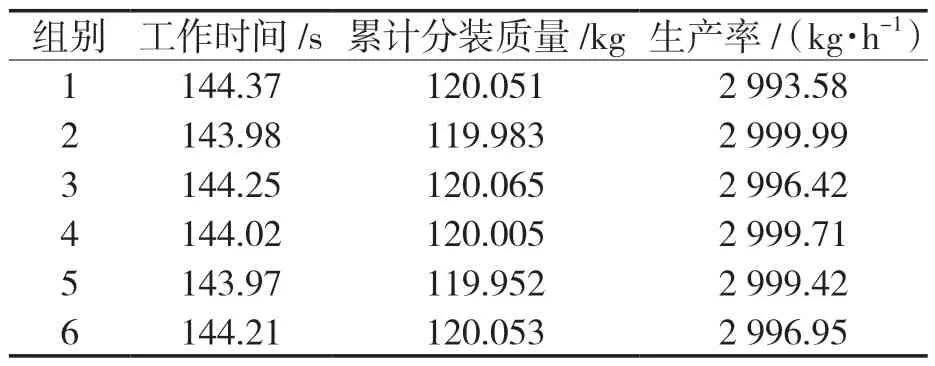

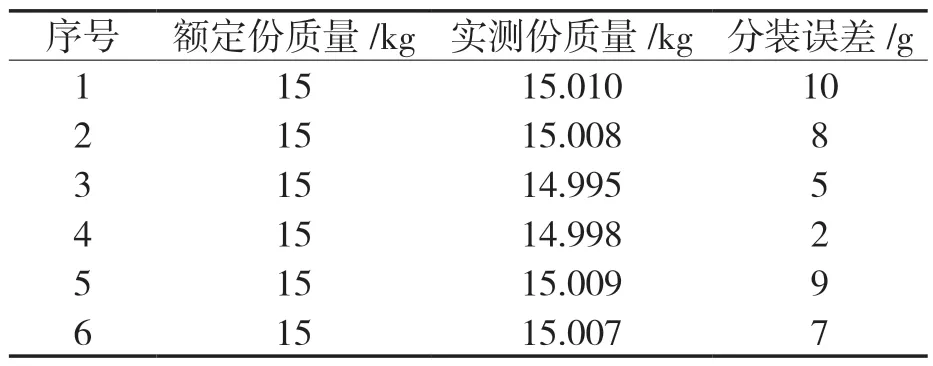

食品馅料定量分装机生产效率主要受机体规格、供料速度和分装规格等因素影响,与操作者熟练程度也有关。两工位定量分装机输送管路出口与秤体间最大距离约350 mm,秤面规格约为270 mm×290 mm,此空间区域盛放肉馅最大质量为20 kg。为安全起见,同时兼顾大剂量分装要求,确定分装质量范围为5~15 kg。与产能3 000 kg/h的骨肉分离机组肉糜出肉管对接,进行最大分装产能测试。分装质量以15 kg/份计量,为消除阀门换向时间对单份生产计时的影响,以每连续分装8 份为一组,测定生产用时及累计生产量,取6组样品计算设备生产率;从上述48 份分装样品中随机抽样6 份进行分装误差检测[7]。生产效率测定数据见表1,分装误差测定数据见表2。

表1 生产率测试表Tab.1 Production efficiency test sheet

表2 分装误差测试表Tab.2 Table for packing error test

计算得平均生产率为2 997.68 kg/h。

计算得平均称重误差为6.83 g。

按上述方式操作,2 份分装间隔操作时间约为18 s,既能满足大剂量分装要求,同时操作者劳动强度也较为适宜,可以此标准确定其他分装规格供料速度。

两工位食品馅料定量分装机占地0.8 m2,重量120 kg,功率0.37 kW,阀门工作换向时间1.1 s,分装质量范围5~15 kg,最大分装能力3 000 kg/h,分装误差在10 g 以内。

6 结语

食品馅料定量分装机可用于鸡、鸭、猪和牛等各种禽畜类肉糜、鱼类肉糜、混合馅料、酱类(果酱、鱼子酱、黄干酱等)、稀面团等黏稠体的定量分装[8]。经生产实测,该设备分装质量范围为5~15 kg,分装误差在10 g 以内,满足食品馅料定量分装的生产需求。设备可配套供料机作业,也可与肉糜、馅料混合等生产设备连接组成生产线,实现生产、混合、输送和定量分装等工序连续作业[9]。

随着食品工业化生产的发展,对预包装原料需求正逐步加大,未来针对馅料、肉糜等黏稠体的定量分装技术研究也会向高速、高效和高质量要求方向发展,应进一步优化分装工艺,运用机电一体化技术、自动化控制技术以及数字化、智能化等先进技术,完善定量分装装备设计,以期实现集包材与容器自动取放[10]、物料快速精确定量分装和包装品规范成型等功能于一体的成套设备,提高分装效率与稳定性。