屋顶纸盒灌装机灌装室气流模拟及优化

范昊宇,卢立新,2,潘 嘹,2,林自东,厉夫满

(1.江南大学 机械工程学院,江苏无锡 214122;2.江苏省食品先进制造装备技术重点实验室,江苏无锡 214122;3.山东碧海包装材料有限公司,山东临沂 276600)

0 引言

产品灌装时如果发生微生物污染将会导致产品变质,影响货架期[1]。因此为灌装机提供无菌环境对于无菌灌装非常重要。屋顶纸盒长期以来被应用于短保质期的巴氏杀菌牛奶包装,近年来开始尝试将其应用于长货架期、常温保存产品的无菌包装,从而推广屋顶纸盒包装应用[2],并研制相应的屋顶纸盒灌装机。为保证屋顶纸盒灌装机灌装时内部环境的无菌性,通常采用为灌装室提供超高级别洁净气流的方式[3]。

纸盒无菌灌装过程涉及预洁净和灌装2 种工况。预洁净目的是通过持续输入洁净气流来清除灌装室内部原本存在的微生物附着颗粒,使灌装室内达到无菌环境;灌装室预洁净后的灌装,也需持续输入洁净气流,以保证灌装室两侧出口气流保持对外正压,避免灌装时的二次污染。截至目前,对预洁净工况无菌灌装气流分析研究成果甚少,常乐等[4]针对PET 瓶无菌灌装,通过送风顶盖的结构设计,分析不同速度和角度下气流在灌装室内的均匀性。已有针对封闭或半封闭环境内气流速度与颗粒运动轨迹等的相关研究,孟晓静等[5]研究工厂内自然通风系统在不同室外风速条件下的通风量、气流组织及温度分布规律;金炜等[6]采用计算流体力学方法,探究进风口高度对食品立库气流和温度的影响;JIANG 等[7]采用Realizable k-ε湍流模型计算瞬态流场,获得房间内颗粒运动轨迹和分布情况;罗婷等[8]采用DPM模型分析可吸入飞沫颗粒在有限空间内的分布特点。在纸盒无菌灌装工况中,两侧出口气流的压强会受到纸盒移动的影响,但截至目前,纸盒移动对灌装室内气流影响的研究未见报道。相似研究报道有赵珀等[9]应用动网格技术研究列车进入隧道时对隧道内部气流及压强的影响;刘海洋[10]采用动网格研究手术室内人员行走对于气流扰动影响。

本文以BHWD6000 型屋顶纸盒灌装机为研究对象,对预洁净和灌装2 种工况进行模拟,研究预洁净工况下,0.5,1.0,1.5 m/s 入口气流对灌装室内颗粒清除效率的影响;分析灌装工况下,250,500,1 000 mL 3 种规格纸盒移动对灌装室两侧出口气流压强的影响,并通过添加导流板的方式对气流进行优化,为灌装室入口气流设计提供依据。

1 物理模型及计算方法

1.1 灌装流程和物理模型

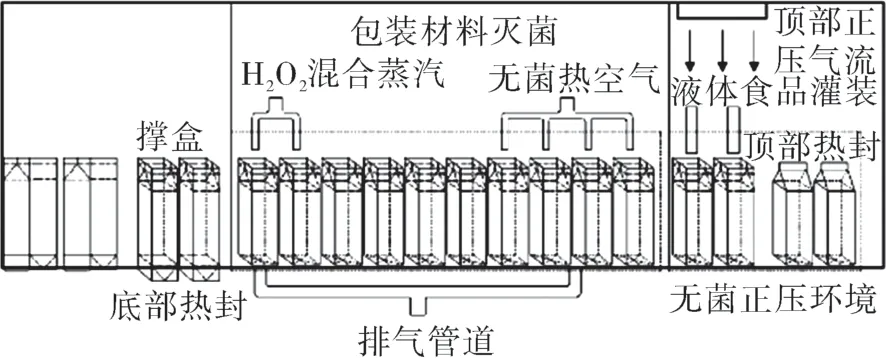

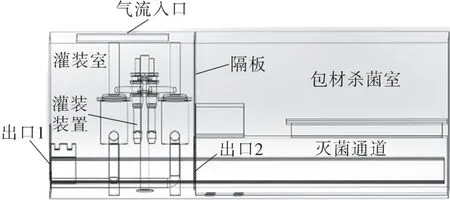

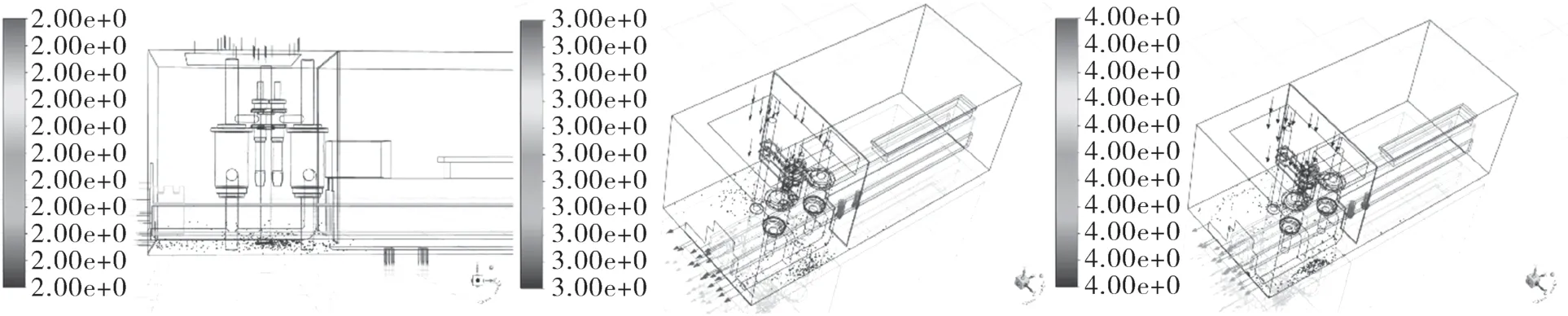

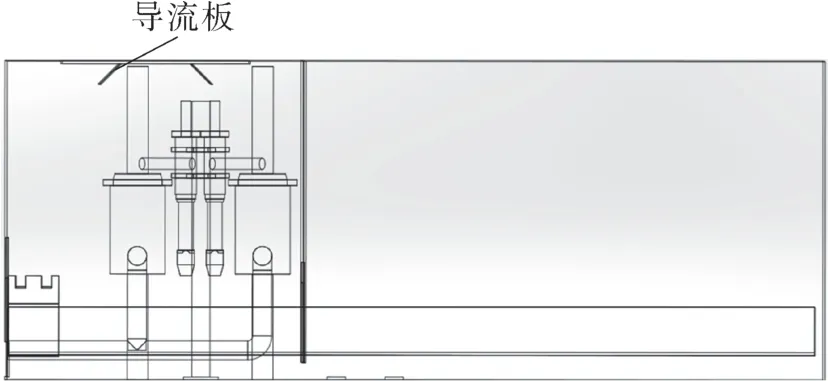

BHWD6000 型屋顶纸盒灌装机尺寸为3 m×1.225 m×1.1 m。总体分为2 个部分,左侧为灌装室(1.02 m×1.225 m×1.1 m),右侧为包材灭菌室(1.98 m×1.225 m×1.1 m)。灌装室顶部为气流入口(0.65 m×0.8 m),左侧为出口1,灌装室与包材灭菌室交界处为出口2。工作流程如图1 所示。纸盒通过灭菌过道后进入封闭的灌装室进行灌装,灌装室顶部持续通入垂直向下的洁净气流。

图1 BHWD6000 型屋顶纸盒灌装机工作流程Fig.1 Work flow of BHWD6000 roof carton filling machine

根据灌装机实物的内部结构,应用Solidworks软件进行建模,如图2 所示。

图2 灌装机三维模型Fig.2 3D model of filling machine

1.2 控制方程

灌装室内气流速度较小,可视为不可压缩均质流体;同时,由于大部分区域的温度场均匀,故不考虑能量方程。流动过程中的控制方程主要是连续性方程和动量方程。

(1)连续性方程

式中 ρ——流体密度,kg/m3;

t——时间,s;

u,v,w—— 流体速度在x,y,z 方向上的分量,m/s。

(2)动量方程

式中 xi(i=1,2,3),xj(j=1,2,3)——坐标系坐标;

ui(i=1,2,3)——沿i 方向的速度分量,m/s;

fi——沿i 方向的质量力,N;

p——静压,Pa;

ρ——流体密度,kg/m3。

1.3 颗粒运动动量方程

拉格朗日方法在计算颗粒运动轨迹时,主要采用解动量方程的算法[11]。通过计算颗粒的内部受力和颗粒之间的相互作用力来推测颗粒的运动。颗粒运动动量方程:

FD(-P)—— 颗粒物受到的拖曳阻力,N;

1.4 网格无关性验证

使用Fluent Meshing 软件进行网格划分,采用六面体网格。为保证计算结果的准确,划分4组网格进行网格无关性检验,具体数据见表1。

表1 网格无关性检验数据Tab.1 Grid independence test data

当网格数量从3 705 621 进一步细化到4 506 338 时,出口1 与出口2 气流压强没有显著变化,均在0.5%以内,满足网格无关性要求。考虑到数值模拟结果的准确性和计算时间,选取网格数量为3 705 621 的网格进行模拟计算。

2 预洁净工况分析

2.1 瞬态模拟参数设置

采用RNG k-ε湍流模型进行瞬态流场模拟;计算区域为整个流体域;考虑重力加速度对气流的影响;时间步长设置为0.000 1 s;以0.5,1.0,1.5 m/s 入口气流速度计算流场;流场计算完毕后,使用DPM 模型导入颗粒进行颗粒运动的分析。

2.2 颗粒运动轨迹分析

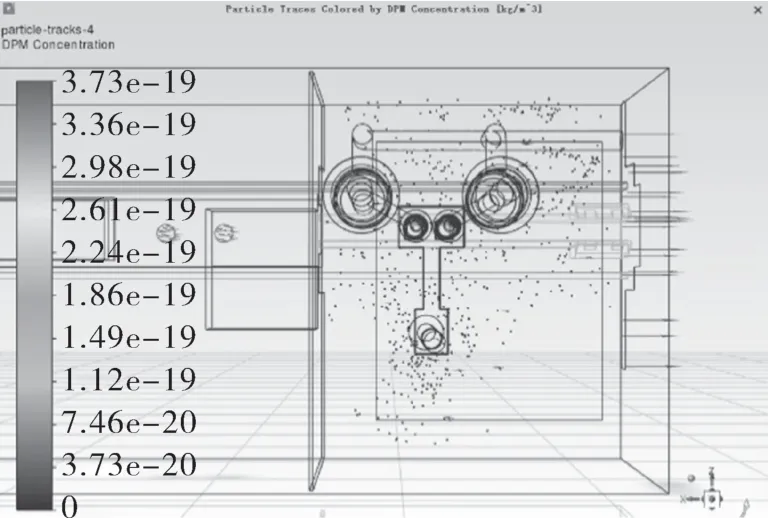

灌装室内颗粒运动轨迹如图3 所示。在0.5 m/s 入口气流的作用下,颗粒整体呈往下沉积的趋势。在遇到灌装室内部结构时,颗粒与内部结构碰撞散开,影响其下落趋势。

图3 灌装室内颗粒运动轨迹Fig.3 Particle movement trajectory in the filling chamber

灌装室内颗粒浓度分布如图4 所示。灌装室内结构较为密集的一侧,因为结构之间气流的回流较多,导致颗粒无法向出口处扩散,在结构四周聚集,颗粒浓度高。

图4 灌装室内颗粒浓度分布Fig.4 Particle concentration distribution in the filling chamber

灌装室内颗粒随时间运动规律如图5 所示。随着时间的增加,所有颗粒最终都会沉积在灌装室的底部。灌装口与输送链下方聚集颗粒较多。颗粒沉积之后,随着持续输入气流对颗粒的影响,颗粒逐渐从灌装室底部向四周扩散,一部分颗粒从两侧出口处逸出;一部分颗粒被吹至角落堆积;大多数颗粒堆积在灌装口与输送链下方。经分析,0.5 m/s 的入口气流对灌装室内颗粒的清除效率较差,大多数颗粒沉积在灌装室底部,清除效率仅为42%,达不到预洁净的效果,液态食品灌装时有被二次污染的风险。

图5 灌装室内颗粒随时间运动规律Fig.5 Movement of particles over time in the filling chamber

相比0.5 m/s 的入口气流,颗粒初始的运动轨迹在1.0,1.5 m/s 条件下也呈往下沉积的趋势,沉积于灌装室底部后,在气流的作用下向四周扩散,并随着时间的增长逐渐从两侧出口清除出去,只有少部分颗粒在灌装室底部的角落处堆积。1.0,1.5 m/s 的入口气流分别将颗粒清除效率提升至95%和96%。

1.0,1.5 m/s 的入口气流对颗粒的清除效率几乎相同,2 种工况仅在时间上有微小差距(不超过0.5 s)。所以,预洁净工况可采用1.0 m/s 的入口气流来进行颗粒的清除。

3 灌装工况分析

灌装时,纸盒从包材灭菌区经输送链送入灌装室进行双工位灌装。以灌装最大生产速度3 600 盒/h 为例,即每2 s 完成1 次灌装,每次灌装2 个纸盒,输送链以每间隔1 s 移动200 mm 的距离向灌装室送入纸盒。

3.1 动网格技术

动网格技术是将纸盒本身看成一个整体,空气流场为另一部分,将纸盒的速度以UDF 函数的形式赋予纸盒壁面,纸盒刚体移动并带动周边网格进行更新及数据交换。动网格的计算遵循守恒方程,其通式:

式中 ρ——流体的密度,kg/m3;

u,v——流体的速度矢量,m/s;

Γ——扩散系数;

Sφ——通量φ的源项。

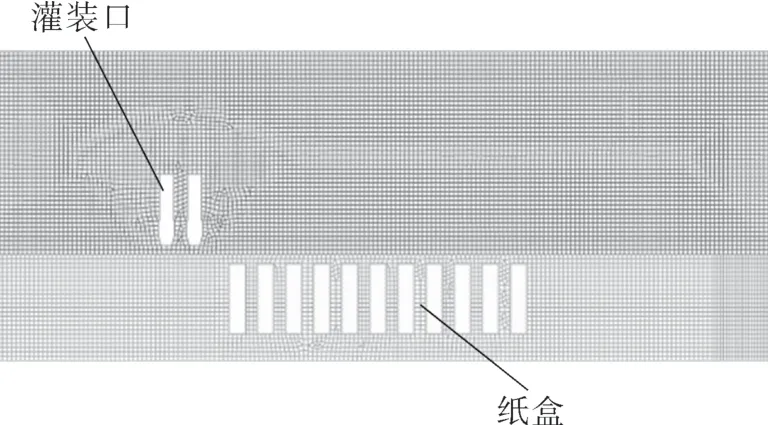

在使用动网格时,网格质量和参数设定都会对网格更新产生很大影响。若设置不当会导致迭代过程中网格产生负体积报错,而不能完成计算。采用弹性光顺法和局部重构法实现动网格的更新。选用六面体非结构化网格进行动网格计算。图6为六面体非结构化网格划分的示意图。

图6 六面体非结构化网格划分示意图Fig.6 Schematic diagram of hexahedral unstructured meshing

3.2 数值方法

非稳态流场的模拟采用Fluent 软件完成,计算时采用双精度的隐性分离算法器,压力和速度耦合运用PISO 算法,动量项、湍流动能项和湍流扩散项都采用QUICK 格式。各变量的松弛因子取0.7~1.0,其他压力松弛因子为0.3~0.4。湍流模型采用SST K-omega 模型,时间步长取0.000 01 s。

3.3 模拟计算及分析对比

研究250 mL(70 mm×70 mm×104.57 mm),500 mL(70 mm×70 mm×157.62 mm),1 000 mL(70 mm×70 mm×250.54 mm)3 种规格的纸盒在0.5,1.0,1.5 m/s 入口风速下,纸盒运动对出口1,2气流压强的影响。选取纸盒在灌装时移动经过的3 个位置,位置1 为纸盒在灭菌通道完成包材灭菌即将从出口2 进入灌装室;位置2 为纸盒移动到灌装口下进行灌装;位置3 为纸盒已经移动到出口1 的位置,并且后续灌装工况的纸盒位置都与位置3 相符。分析纸盒在这3 个位置时,灌装室两侧出口气流压强的大小。

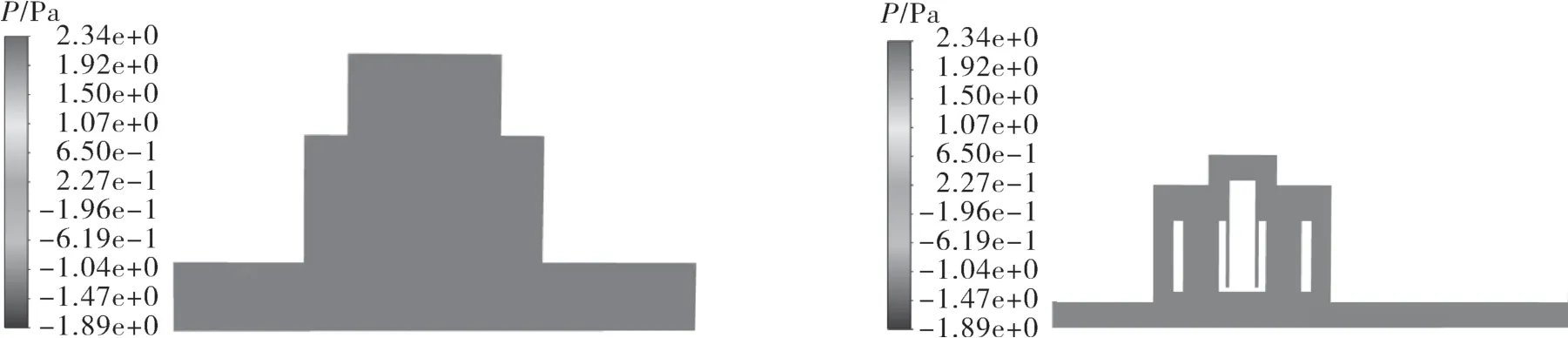

计算完毕后,以1 000 mL 纸盒的动网格计算为例。如图7 所示,发现出口1,2 的气流压强分布较为均匀,满足灌装室出口气流压强均匀分布的要求。

图7 1 000 mL 纸盒运动下出口1 与出口2 气流压强分布Fig.7 Air flow pressure distribution of outlet 1 and outlet 2 during the movement of 1 000 mL carton

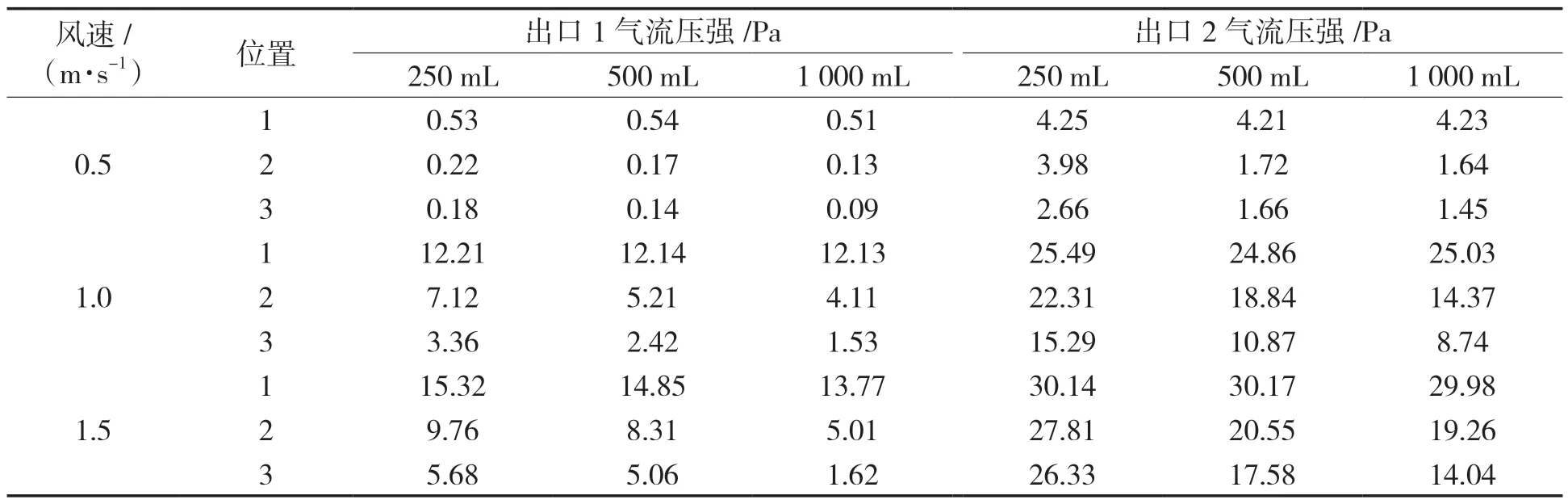

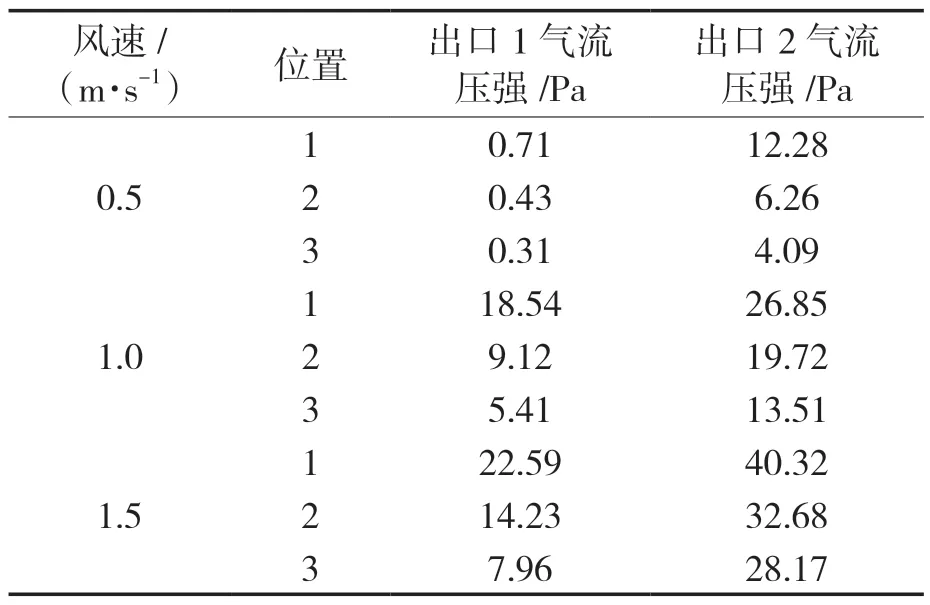

表2 为0.5,1.0,1.5 m/s 入口气流下,250,500,1 000 mL 纸盒分别运动在位置1,2,3 处出口1,2 的气流压强。

表2 各工况出口1,2 气流压强Tab.2 Airflow pressure at outlet 1,2 under each working condition

经分析发现。

(1)在位置1 时,纸盒的规格对两侧气流压强的影响不大。

(2)相比位置1,位置2,3 对气流的影响较为显著,纸盒规格越大,对出口气流压强影响越显著。

(3)两侧出口气流压强均随着入口气流速度的增大而增大。0.5 m/s 入口气流受纸盒运动影响最大,导致两侧出口气流压强较低。入口气流速度提高至1.0,1.5 m/s 时,两侧出口气流压强显著提升。

(4)由于灌装机内部结构、气流入口与出口距离的影响,致使出口1 气流压强低于出口2。

(5)两侧出口气流压强在纸盒进入灌装室并逐渐占满输送链的过程中逐渐降低。

3.4 灌装工况入口气流优化

为保证3 种规格的盒型在灌装过程中均能保证两侧出口气流对外保持0.5 Pa 正压,通过添加导流板的方式对气流进行优化。导流板结构及安装位置如图8 所示。导流板厚度为10 mm,长度为100 mm,宽度与气流入口宽度相同,为800 mm,倾斜角度为45 °。

图8 导流板结构及安装位置Fig.8 Structure and installation position of the deflector

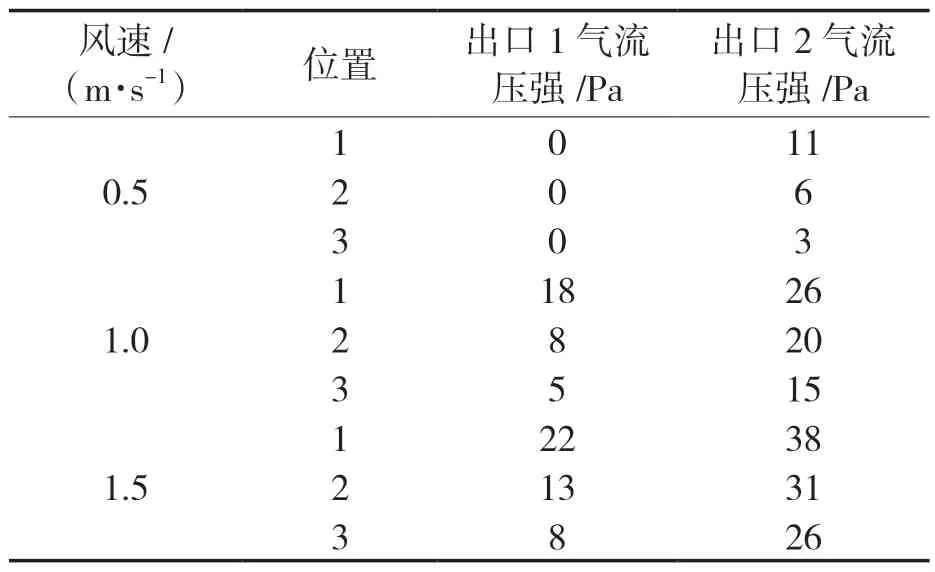

使用导流板优化气流后,两侧出口气流压强显著提高。以最大规格1 000 ml 纸盒数据为例,表3 为两侧出口气流分别在0.5,1.0,1.5 m/s 入口气流下的压强。在1.0,1.5 m/s 入口气流的工况下,纸盒在3 处位置的两侧出口气流压强均达到标准要求(5 Pa)以上。结果表明,导流板对气流优化的作用显著,考虑到节能等因素,可选择洁净气流速度为1.0 m/s。

表3 1 000 mL 纸盒3 种风速下出口1,2 气流压强Tab.3 Airflow pressure of 1 000 mL carton at the outlets 1,2 at three wind speeds

4 试验验证

4.1 预洁净工况试验验证

使用Lighthouse HANDHELD 3016-IAQ 型颗粒物浓度PM2.5 测试仪测试灌装室内的颗粒浓度。首先测试灌装室内初始颗粒浓度;随后分别通入0.5,1.0,1.5 m/s 入口气流进行预洁净,测试3 种不同速度入口气流下预洁净后灌装室的颗粒浓度,结果如表4 所示。

4 种颗粒在0.5,1.0,1.5 m/s 入口气流下的平均清除效率分别为42.825%,95.125%,96.375%。灌装室内颗粒的清除效率与仿真结果较为一致,误差不超过1%。因1.0,1.5 m/s 入口气流对颗粒清除效率几乎相同,预洁净工况可采用1.0 m/s 的入口气流进行颗粒的清除。

4.2 灌装工况试验验证

结合仿真气流优化方案,在气流入口下方安装导流板,使用TSI 9565 型风速风温风压测试仪测量灌装工况两侧出口气流压强。以最大规格1 000 mL 纸盒为例,表5 为两侧出口气流在0.5,1.0,1.5 m/s 入口气流下的压强。对表5 与表3 数据比较可知,仿真结果与试验结果较为吻合,添加导流板优化入口气流的方式有效。

表5 灌装工况试验数据Tab.5 Experimental data of filling condition

5 结语

(1)在预洁净工况下,入口气流对颗粒的清除效率随着气流速度的增大而提高,但速度达到1.0 m/s 后,继续增大速度对颗粒的清除效率影响不显著;1.0 m/s 入口气流可满足预洁净需求。

(2)灌装工况下,纸盒移动、纸盒尺寸对灌装室两侧出口气流压强影响显著;随着纸盒规格的增大,两侧出口气流压强减小。

(3)设置导流板改变入口气流,能有效提高两侧出口气流压强。1.0 m/s 入口气流即能满足灌装工况的要求。结合预洁净工况结果,1.0 m/s入口气流速度可满足灌装机2 种工况的需求。