阴、阳极结构优化对稀土电解槽电热场的影响

龚姚腾,陈泽斌,吕招东,逄启寿,万福兴,刘 胜

(江西理工大学 机电工程学院,江西 赣州 341000)

关于稀土电解槽的研究是由铝电解槽发展而来,目前对稀土电解槽内各物理场的仿真模拟研究已较成熟,对于如何提高电解槽生产效率中结构参数的选取均有较合理的结果。但对于提高电解槽的寿命方面的研究还较少。叶楠[1]通过对8 kA 稀土电解槽阳极腐蚀的模拟研究得到改变阳极倾角可提高阳极寿命;张恒星[2]通过对阴极结构优化的模拟研究来提高电解槽的寿命。保证合理的电热场环境对于提高稀土电解槽寿命有着重要意义,但是已有研究仅只是针对稀土电解槽的阳极或阴极优化来考虑,本文以8 kA 稀土电解槽为研究对象,建立了8 kA 稀土电解槽的三维模型,同时考察阴、阳极结构变化对电热场分布的影响,以期为稀土电解企业优化工艺提供参考。

1 模型的建立

1.1 几何模型

选择8 kA 稀土电解槽的一半作为研究对象,三维模型及网格划分后模型如图1 所示。

图1 二分之一电解槽模型及网格划分Fig.1 Half cell model and grid division

1.2 边界条件和模型假设

1)电场边界条件和模型假设。电解槽工作时,阳极通入8 kA 直流电;阴极设为基础电位,电势为0 V;坩埚表面电流密度为0。假设电解槽中的阳极、阴极和石墨坩埚为等势体[3],可认为电流全部从阳极流向阴极;忽略阳极气泡的产生及稀土金属在阴极析出沉积在槽底对电场的影响;忽略阳极随着时间的消耗所产生的阳极间空隙。

2)热场边界条件和模型假设。与外界接触的电解质液面为第一类边界条件,温度值固定为1 323 K;与坩埚接触的电解质表面按第二类边界条件,槽壁面散热热流密度为118.5 W/m2;与电极所接触的电解质表面按第三类边界条件,取经验对流换热系数4.29 W·(m2·K)-1;底部的液态金属流动性差,呈现为稳态,所以按第一类边界条件,温度取为1 308 K;对称面以及熔盐表面设为热绝缘,电流的法向分量为0。

1.3 控制方程

根据麦克斯韦电磁场理论,稀土电解槽的电场微分方程可以表述为式(1)。

式中:A为标量电位,V;σ为电导率,S/m,x、y、z为电解槽内温度场三维空间坐标。

稀土电解槽的热场属于内部热源的常物性三维分布,根据傅里叶热传导定律,得到三维热场控制方程,见式(2)。

式中:φ为单位时间内单位体积中热源的生成热,W/m3;ρ为微元体密度,kg/m3;C为微元体比热容,J/(kg·K);a=λ/(ρC)为扩散系数,m2/s,λ为导热系数,W/(m·k);T为电解槽内温度,K;x、y、z为电解槽内温度场三维空间坐标。

2 8 kA 稀土电解槽的阴、阳极结构优化

文献[4]研究表明,阳极消耗后阴阳极距离增加,阳极插入深度减小使得两极中间区域的电场分布范围明显扩大,并且处于阴极正下方的电场向金属接收区扩散。所以,面对阳极下部分被腐蚀消耗形成倾角的问题,通过增加阳极底部的厚度从而改变阳极倾角,阳极厚度的增加,可以使电场在电解槽中下部分更集中,能增强阳极的耐消耗性并延长阳极更换时间;现行阴极圆柱棒的底部电流密度过大,使得底部电场分布密集,进一步影响热场分布,针对此问题将阴极底部改为半球形,以增加底部面积,减弱电场分布。

本文运用COSMOL 软件,在阴极底部结构半球形优化条件下,对阳极倾角(小角度梯度)分别取0°、2°,4°、6°、8°、10°及阳极插入深度进行电热场耦合模拟分析,以求得电解槽阴、阳极结构优化的最佳参数。

2.1 阴极底部优化后的电流密度分布

图2(a)与图2(b)分别表示在不改变阳极结构下的阴极底部半球形化前、后的电流密度分布情况,可以看出,电解槽内的电流密度分布基本一致,而图2(a)阴极底部圆周处的电流密度高于图2(b),图2(b)阴极底部的电流密度更低,且分布更为均匀。这是因为优化前阴极底部的相对接触面积较小,而优化后的阴极半球形底部有效扩大了阴极与熔盐电解质的接触面积,所以能够有效降低电流密度,减少阴极的损耗并提高阴极寿命。

2.2 阳极倾角对电解槽电热场分布的影响

2.2.1 对电流密度分布的影响

图3 为在阴极底部半球形化前提下,阳极底部不同倾角对电解槽电流密度分布的影响。从图可以看出,阳极底部倾角增大,阳极下部分与阴极之间的电流密度更加密集,电流密度增大。

图3 阳极优化后各角度电流密度分布Fig.3 Current density distribution at various angles after anode optimization

图3 中,当阳极倾角为0°~10°时,电流密度平稳增加,在正常电解过程中,电解槽电流密度越大,金属析出的速度就越快,生产效率也就越高。当阳极倾角为10°时,电流密度急剧增加,相比8°倾角,10°倾角更有可能产生阳极效应,造成阳极表面生成过多气泡,阳极电阻增加,使电解反应无法正常进行,阴极表面不再析出金属,电解过程终止。所以电流密度在合理范围内越高越好,但不能过大,需要考虑阳极消耗后槽内电压以及电流密度的大小变化情况。对于本文研究电解槽,阳极倾角为8°较为合适。

图4 为阳极底部不同倾角对电解槽电压分布的影响。从图中可以看出,随着倾角的不断增大,电解槽内的电压呈现下降的趋势,这是因为当阴极和阳极之间的距离变小时,两极之间的电解质减少,电解质的总电阻变小,槽内电压降低。而适当降低电解槽电压,可以更好维持电解槽温度,还可以降低电能损耗并提高电解槽寿命。

图4 阳极优化后各角度电压分布Fig.4 Voltage distribution at various angles after anode optimization

在图4 中可以看出,阳极外表面与坩埚内壁之间没有电势分布,电解槽内的电势分布可以分为2个区域:两极之间和金属接受区。在阳极结构不改变的情况下,阴极底部半球形化后电解槽电压普遍上升,原因是阴极优化后两极间距离增加,电解质增加,导致电阻上升,所以在电流不变的情况下电压也随着上升[5]。但当阳极倾角发生改变,且当阳极倾角增加时,电压在不断减小,这是因为当阳极的倾角增加,两极之间距离减小,电解质减少,电解质的总电阻也随着减小。相比于倾角6°,当阳极倾角为8°时,电流密度相对较高,电解效率也会随之提高,在保证电解槽内电场分布合理的情况下,能够获得更好的电解性能。另外,随着阳极倾角的不断增大,阳极和阴极之间区域上、下部分的电场分布发生了不均匀变化,因为倾角增大时,阳极底部离阴极表面之间的距离越来越小,因此电极下部之间的区域电场分布更加密集,上部之间电场分布较为稀疏。当阳极倾角为8°时,电极之间下部分的距离已经明显减小,该区域电场分布最为密集,阳极底部的电场分布范围也有所减小,此时金属接收区域的电场分布范围也有所减小。为了保证稀土金属能够顺利沉积到电解槽底部,槽底部分电场变化不能过大。在倾角为8°时电场分布最为合理,且电流密度最适应电解过程。

2.2.2 对电解槽内温度分布的影响

图5 为阳极底部不同倾角对电解槽内温度分布的影响。从图中可以看出,当倾角为0°时,电解槽内的高温区域在阴极的中间部分附近,因为该处的阳极与阴极的正对面积最大,电解反应最为集中,所以该区域发热量最大,高温由此区域向四周扩散并且逐渐降低。随着阳极倾角的增加,阳极区域的高温分布范围更加集中,同时槽内的高温区域也逐渐向电解槽底部偏移,即高温区域逐渐偏离电解质液面,同时使得电解槽内的热量不容易通过电解质液面与空气进行对流,减少了对流换热导致的热量损失,这是电解槽内温度升高的一个重要因素。

图5 阴阳极优化后各倾角下热场等值面分布图Fig.5 Isosurface distribution of thermal field at each dip Angle after optimization of anode and cathode

由于阴极底部球形化能够改善电解槽底部局部过热现象[6],因此可以通过适当增大阳极倾角来获得适宜电解的最高温度。表1 为不同阳极倾角下的电解槽最高温度,从图5、表1 可以看出,不同阳极倾角的电解槽最低温度为1 310 K,而随着阳极倾角的增加,电解槽内的低温区域在逐步减小。当阳极倾角为10°时,可以清楚看到最高温已经达到1 340 K,虽然此温度在最佳电解温度区间内,但是过高的电解温度会加快阳极的消耗速率,从而降低电解效率;阳极倾角为8°时,槽内最低温度为1 310 K,最高温度为1 334 K,该温度能够有效保证槽内正常电解温度,同时槽底的金属收集区域温度也维持在1 325 K(高于稀土金属的熔点),能够减少“结瘤”[7],为本文研究电解槽的较佳电解温度。

表1 不同阳极倾角下的最高温度Table 1 Highest temperature at different anode angles

2.3 不同阳极插入深度的电热场分析

文献[8]对阳极消耗进行分析,发现阳极在消耗后会变短变薄,因此在优化阳极结构时,还需要考虑阳极插入深度对电热场的影响。

上文分析了阴、阳极同时优化后倾角为8°时电热场分布最为合理,在这一基础上对不同阳极插入深度进行电热场模拟分析。根据前人研究成果[8-10]和实际生产经验,阳极插入深度范围取300~360 mm,每10 mm 为一个变化梯度,进行三维模拟,得到了阳极倾角为8°时不同插入深度下电流密度等值图,如图6 所示。

图6 不同阳极插入深度电流密度等值线分布图Fig.6 Contours of current density at different insertion depths

从图6 中可以看出,在倾角为8°时,不同插入深度电流密度分布基本一致,发生主要变化的是阴极底部电流密度分布和电流密度大小变化。随着阳极插入深度不断变化,阳极与阴极之间的电流密度分布逐渐均匀,金属接受区的电流密度变化不明显。从图6 中可以看出,插入深度为300~320 mm 时,电流密度逐步上升,320 mm 时到达顶点,随后一直下降。因此,在阳极倾角为8°和阳极插入深度为320 mm 时,电流效率相对较高。

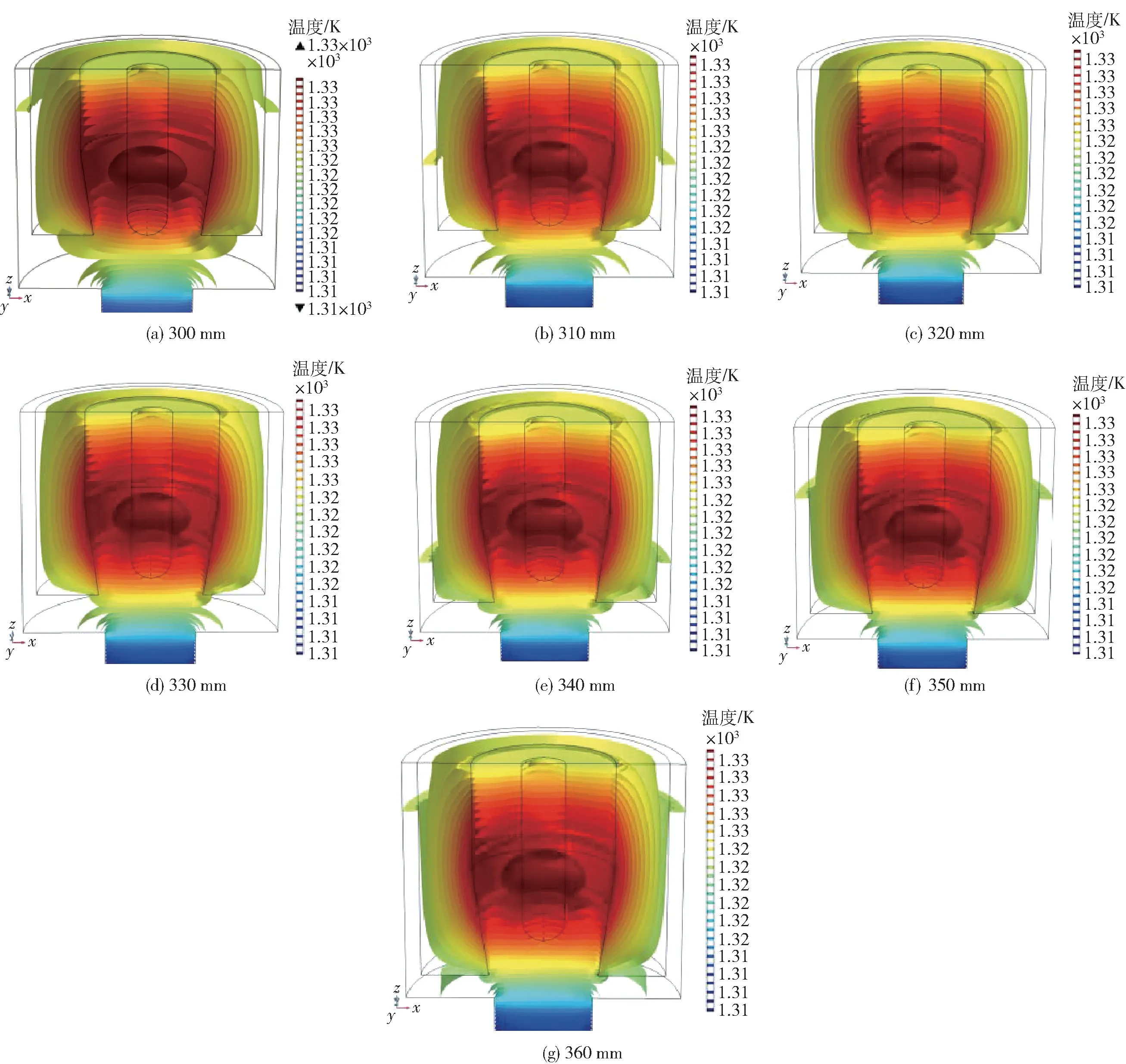

图7 为阳极倾角为8°时不同插入深度下的温度等值面分布图,表2 为不同阳极插入深度对应的电解槽最高温度。从图7 可以看出,阳极插入深度不同时,电解槽温度分布基本没有变化,阴极中间部位和阳极之间的区域电解温度最高,阳极下半部分的等值面比上半部分更加密集,说明下半部分的温度相对于上半部分更高。随着阳极插入深度的逐渐增大,电解槽内两极间的温度等值面越加密集,高温区域也随着阳极插入深度的增加而下移,温度逐渐稳定,高温区域温度也接近最佳电解温度;阴极下部分的温度逐渐降低,因为此区域的电流密度密集程度较低[11],电解反应的发生概率低,电解质热量通过传热不断传递到外界之中。表2 表明,插入深度为320 mm 时,最高温度为1 334 K,最低温度为1 308 K,金属收集区温度为1 324 K,温度分布符合电解槽电解温度区间要求[12]。

表2 不同阳极插入深度对应的电解槽最高温度Table 2 Highest temperature of electrolytic cell different anode insertion depth

图7 阳极不同插入深度热场等值面分布图Fig.7 Thermal field isosurface distribution of anode with different insertion depths

3 结论

本文以8 kA 稀土电解槽为研究对象,建立了8 kA 稀土电解槽的三维模型,考察阴极底部形状及阳极结构变化对电热场分布的影响,得到以下结论。

1)阴极结构优化为半球型结构,能够有效消除电场强度分布中出现的“凸点”,并改善了电解槽下部的电流密度分布,避免了电解槽局部过热,有利于提高电解槽的效率和使用寿命。

2)通过增加阳极底部厚度改变阳极倾角,从而改变阳极与阴极之间的距离,使得阴阳极之间下半部分的电流分布更加密集,高温区域不断下移,改善电解槽的温度分布情况。

3)阴极底部半球形化后,阳极半倾角为8°且插入深度为320 mm 时电热场分布最为合理,此时最高温度为1 334 K,最低温度为1 310 K,槽底的金属收集区域温度维持在1 325 K,符合电解槽电解温度要求,而且达到了电解槽的最高电解效率。