某商用轻卡白车身轻量化优化设计

邓辉辉

(江西五十铃汽车有限公司产品开发技术中心,江西 南昌 330010)

0 引言

轻卡是指车型分类中的N 类载货汽车,最大总质量不大于4.5T 的N2 类车型。中国汽车工业协会数据显示,2022 年全国商用轻卡销量达161.8 万台。

轻卡驾驶室既是驾驶员的工作场所,也是乘员的休息场所。为了保证商用轻卡驾驶室的结构稳定性和安全性,大部分驾驶室覆盖件采用薄壁钣金件结构,通过焊接、铆接、胶粘等连接固定方式装配而成一个系统总成,钣金结构的驾驶室重心低、安全性能好。

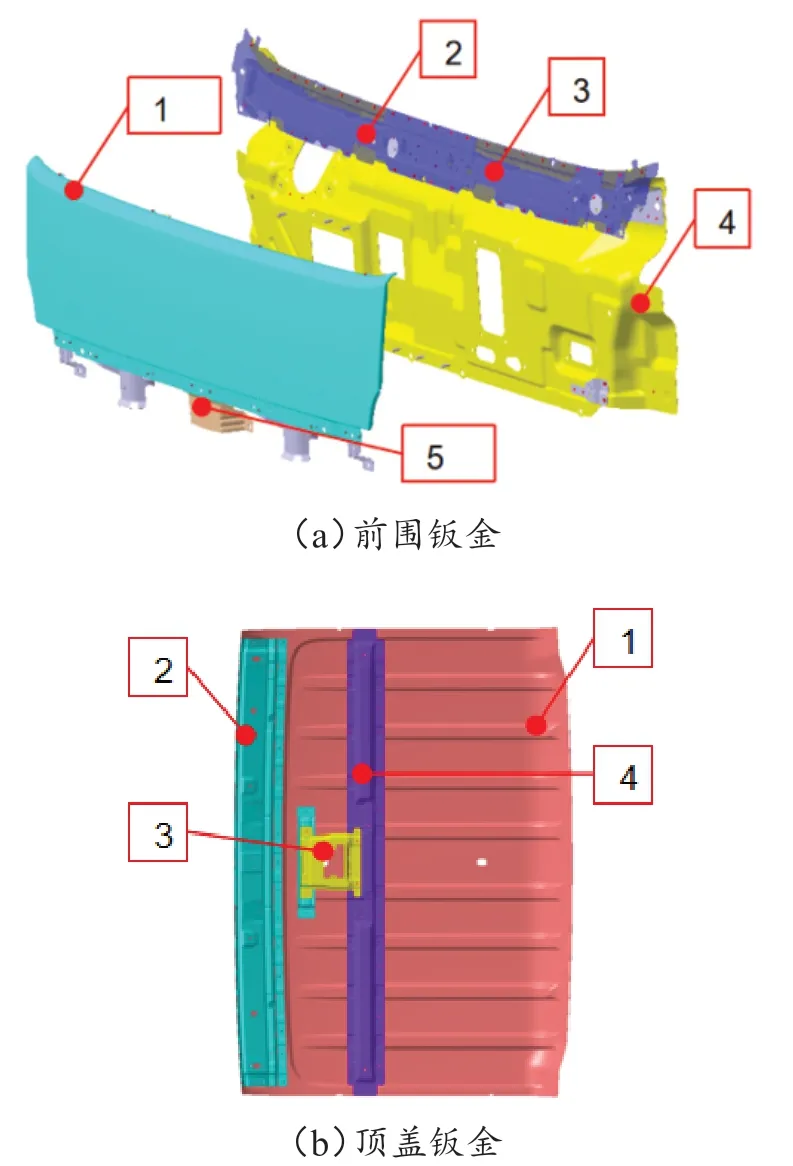

轻卡驾驶室一般由白车身、车身外饰件、车身内饰件、电气附件等组成。目前国内的轻卡驾驶室一般是直瀑式平头前脸结构,是整车车身零部件安装基础,白车身通常由前围钣金、后围钣金、顶盖、立柱、地板等钣金件焊接而成,如图1所示。

图1 某轻卡驾驶室

环境问题以及油耗高低,直接影响到国家双碳目标的达成以及用户的经济效益。轻量化技术,旨在保证轻卡强度、刚度和安全等性能的前提下,尽可能地减轻整备质量,进而提高整车性能,实现低碳绿色环保可持续发展,因此,本研究开展轻卡驾驶室白车身轻量化结构优化设计具有重要的社会和经济价值[1-10]。

1 白车身轻量化优化设计

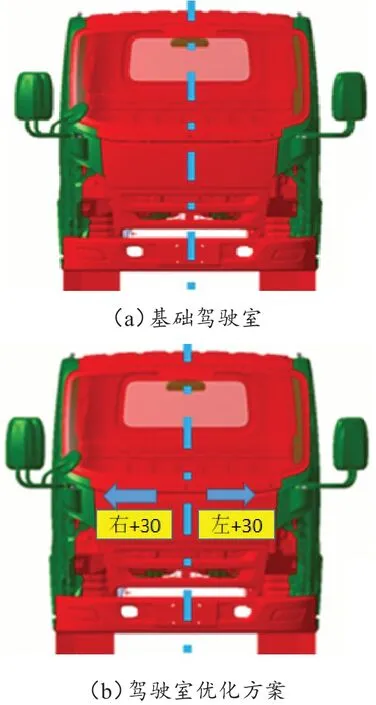

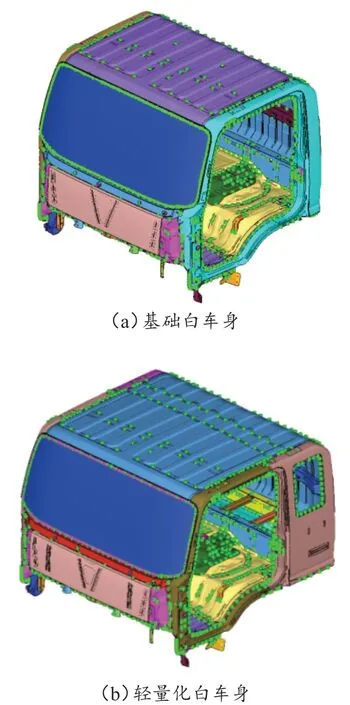

轻卡正向新材料、轻量化、数字化、网络智能化、舒适化、功能多元化、乘用车化和人性化方向发展,轻量化路径包括提升白车身高强钢应用比例、扩大轻质材料应用范围、结构轻量化优化设计、制造轻量化等。本研究的基础轻卡驾驶室如图2(a)所示,其宽度为1 750 mm,驾驶室空间相对紧凑。为最大限度地利用现有驾驶室结构,减少开模投资,降低开发成本,笔者在现有基础驾驶室的结构基础上,在Y向对称延伸60 mm,如图2(b)所示,主要是优化设计顶盖、前围钣金等系统零件,其他部件维持基础驾驶室设计方案。

图2 基础驾驶室与优化驾驶室方案对比

白车身前围钣金轻量化设计如下:

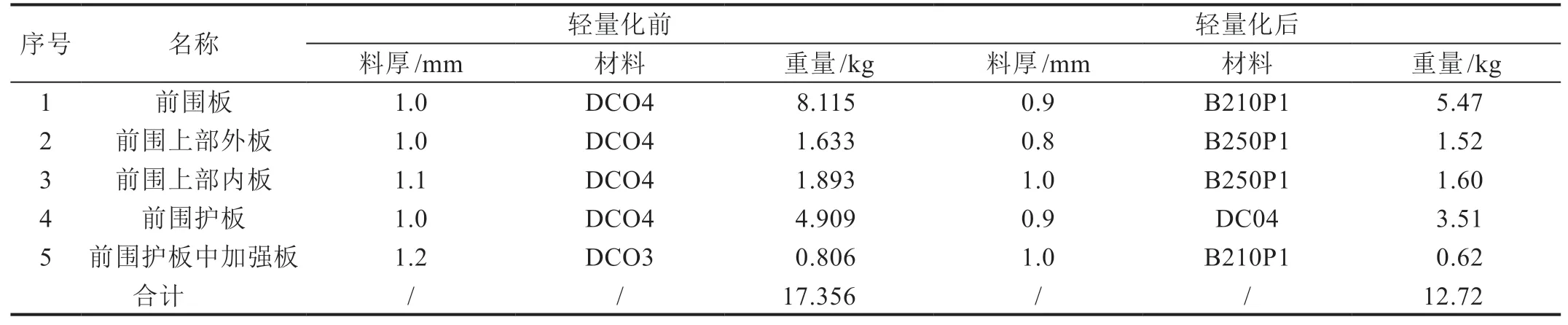

前围钣金系统是轻卡驾驶室重要的钣金件,由前围上部外板、前围护板、前围上部内板及前围板组成。本研究开展前围钣金和顶盖钣金系统的轻量化设计,如图3所示,主要通过提升零件材料牌号及降低料厚来实现轻量化,前围和顶盖钣金系统分别实现减重4.636 kg和1.77 kg,具体措施汇总如表1、表2所示。

表1 前围钣金系统轻量化汇总表

表2 顶盖钣金系统轻量化汇总表

图3 前围和顶盖钣金轻量化零件示意图

2 轻量化白车身CAE分析

2.1 轻量化白车身CAE刚度分析

本研究采用Alter 软件对某轻卡白车身基础和优化方案进行有限元建模,有限元模型网格尺寸精度大小为7 mm,前围钣金、顶盖钣金、后围钣金、地板、立柱等钣金件采用二维壳单元进行建模,前挡风玻璃、后挡风玻璃与驾驶室钣金采用玻璃胶粘接固定,前围、地板等钣金件采用Spot 点焊、缝焊SEAM 焊接单元模拟,搭建的某轻卡白车身基础模型及轻量化模型如图4所示。

图4 某轻卡基础白车身和轻量化白车身模型

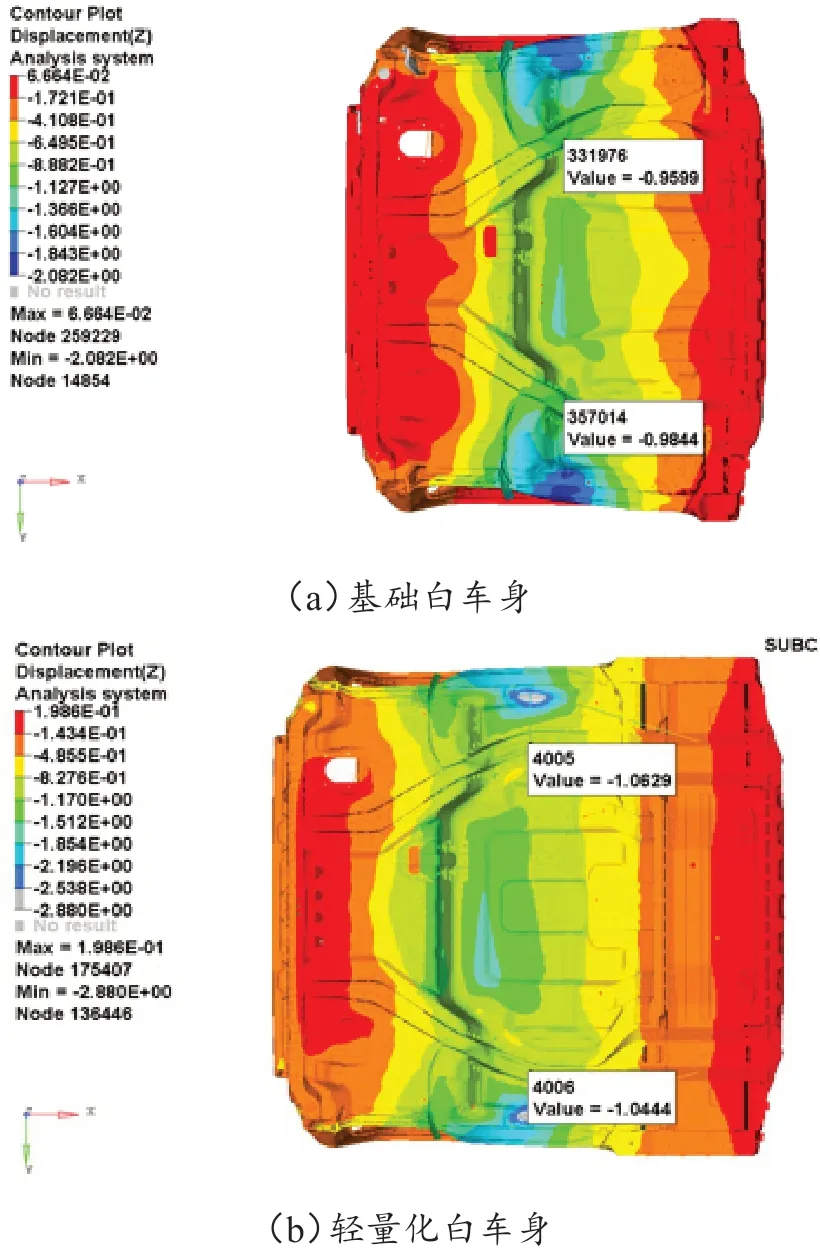

本研究对基础白车身和轻量化白车身进行弯曲刚度对比分析,在车身与车架前连接处和后连接处分别约束全部自由度,分别在驾驶室两侧施加Z向2 000 N 的载荷,加载点位于地板左右两侧、车身与车架前连接处和后连接处中点位置,得到如图5 所示的CAE 刚度对比分析结果。

图5 基础白车身和轻量化白车身弯曲位移对比云图

由图5 所示的基础白车身和轻量化白车身弯曲刚度分析结果可得到,基础白车身左侧弯曲最大位移为0.98 mm,基础白车身右侧弯曲最大位移为0.96 mm,前围钣金延伸60 mm 后,轻量化白车身左侧弯曲最大位移为1.04 mm,轻量化白车身右侧弯曲最大位移为1.06 mm,说明轻量化白车身弯曲刚度性能与基础白车身基本相当。

2.2 轻量化白车身CAE强度分析

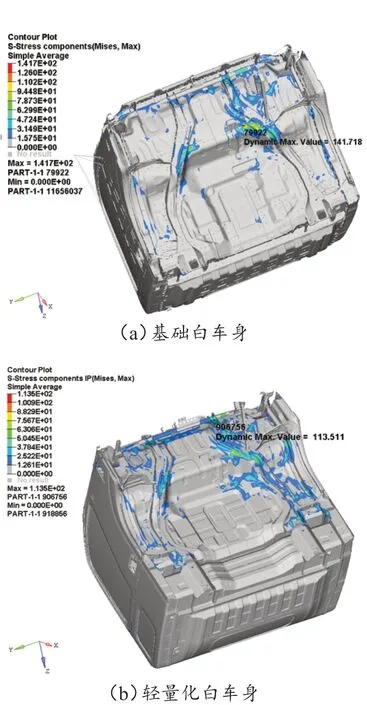

白车身作为商用轻卡车型关键承载系统,不仅要保证足够的弯曲刚度和NVH 性能,更需要保证白车身充分的结构强度性能。本研究采用ABAQUS 软件对优化前后的白车身进行了强度对比分析,CAE 强度分析边界条件按照转弯0.4g的工况进行基础白车身和轻量化白车身强度性能对比分析,得到如图6 所示的强度对比分析结果。

图6 基础白车身和轻量化白车身转弯工况CAE强度对比图

从图6 的CAE 强度对比分析结果可知,转弯工况下,基础白车身最大应力出现在地板第一横梁折弯对应位置区域,最大应力值为141.7 MPa,小于地板钣金Q235 的材料屈服强度235 MPa;轻量化白车身最大应力出现在相同区域位置,最大应力值为113.5 MPa,应力减小了。

3 结论

1)在现有基础驾驶室的结构基础上,在Y向对称延伸60 mm,如图2(b)所示,主要是优化设计顶盖、前围钣金等系统零件,实现减重6.406 kg,减重效果显著。

2)采用CAE 仿真软件,对基础白车身和轻量化白车身进行了CAE 刚度和强度对比分析,结果表明,轻量化白车身结构与基础白车身结构力学性能相当,满足设计目标要求。