一种基于菠萝机械化田间管理技术的多功能田间管理机设计与试验*

王斌斌 ,刘 威 ,邓文平 ,陈中武

(1.广东省现代农业装备研究所,广东 广州 510630;2.广东弘科农业机械研究开发有限公司,广东 广州 510630)

0 引言

我国是世界菠萝十大主产国之一,种植历史悠久,种植面积和产量均占世界总量的7%左右。目前菠萝种植、管理及收获均以人工为主,劳动力成本约占菠萝生产销售利润的一半以上[1]。随着城镇化进程和农村劳动力转移步伐日益加快,菠萝生产正面临着劳动力短缺的困局,用工荒、人力成本高已经成为制约菠萝产业化发展的主要瓶颈。

菠萝产业属于典型的劳动密集型产业,菠萝生长期田间管理工序繁多,包含除草、松土、施肥、催花、病虫害防治等,需要进行比较精细的田间管理,目前基本依靠人工完成,占全部生产劳动成本的50%[2]。菠萝品种繁多,种植模式多样且无统一标准,各品种垄高、垄宽与植株行距、株距不一,且普遍种植密度大,中后期菠萝植株长大后茎叶封行,通用的田间管理机械难以进入田间自由穿梭作业,致使菠萝机械化田间管理和采收难度较大[3]。

目前,菠萝田间机械化生产、管理技术仍比较落后,菠萝施肥、喷药基本依靠人工或人工背负其他专用机具完成,田间采收环节,短期内需要大量人工,约占整个生产过程劳动成本的40%[4]。因此,研究菠萝机械化田间管理技术,研制相应的多功能田间管理机,对推动菠萝生产田间管理机械化,提升生产效率、降低田间管理成本,破解行业面临的“用工荒、人工成本高”的难题,促进菠萝产业的发展有重要意义。

1 菠萝机械化田间管理技术

通用田间管理机械大多功能单一,在菠萝田中应用水平低的主要原因在于适应性差,因此研制菠萝多功能田间管理机需要了解菠萝种植特点与作业环境,研究菠萝田间管理中影响机械作业的关键因素,以下从植株特点、种植参数和田间管理需求三个方面进行分析。

1.1 菠萝植株特点

菠萝属于多年生常绿草本植物,茎短叶多,菠萝植株高度一般为75 cm~110 cm,侧叶伸展至行垄中部区域。茎为黄白色肉质近纺锤形圆柱体,分为地下茎和地上茎,地上茎顶端有一个中心生长点,营养生长期有叶片分裂,发育阶段有花芽分化和花序形成。花序拔出时,茎显著伸长,靠近顶端的节间也逐渐伸长。菠萝叶片呈莲座式排列,剑形,长40 cm~90 cm,宽4 cm~7 cm,顶端渐尖,根据品种不同,叶片边缘无刺或有锯齿状尖刺。生产实践表明,菠萝叶片的多少、叶片宽窄、叶片发育程度、总叶面积和果实的大小、重量、品质成正比,叶片宽且多,光合作用面积大,制造的养分就多,在一定范围内,叶数多、叶片大、果也大,果实采摘后一般还需要留株培苗。因此,菠萝田间管理机械化作业应最大限度地减少对植株的碾压、碰撞等伤害,管理机具需要具有较高的离地间隙与较好的行垄间通过性能。

1.2 菠萝种植参数

影响菠萝机械化作业的关键因素之一是种植的行距、垄距、垄高及垄面宽度等种植参数。目前,菠萝种植参数与品种有直接关系,我国菠萝品种以巴厘和台农系列为主。一般种植密度为3 000 株/亩~5 000 株/亩,种植深度5 cm~10 cm,采用起垄种植。一垄两行种植时,垄面宽度80 cm~90 cm,垄距130 cm;一垄四行种植时,垄宽250 cm,株距32 cm~35 cm;采用大小行间隔种植时,大行距50 cm,小行距40 cm。另外,我国科研人员根据地形、气候及品种等因素提出多种种植技术标准,主要包括NY/T 1442—2007《菠萝栽培技术规程》、NY/T 5178—2002《无公害食品 菠萝生产技术规程》、DB46/T 65—2006《菠萝生产技术规程》、DB45/T 657—2010《菠萝栽培技术规程》、DB46/T 210—2011《台农16 号菠萝生产技术规程》等[5-6]。NY/T 1442—2007《菠萝栽培技术规程》对菠萝提出了多种起垄栽植技术规格,包括一垄一行、一垄双行、一垄三行或多行栽植模式,针对广东、海南等地区广泛种植的巴厘、台农品类,垄距130 cm~250 cm,垄高15 cm~25 cm。因此,在设计田间管理机时应充分考虑底盘行走的垄距、行距适应性,保证行走轮在垄沟、行间行走,避免刮伤植株。

1.3 菠萝田间管理需求

1)施固态肥。菠萝定植前需要施基肥,基肥以有机肥为主,适当施用一些化肥,化肥以磷肥为主[7]。定植完成还要视植株生长情况追加壮苗肥、促花壮蕾肥、壮果催芽肥以及采收后下一造的基肥等。

2)喷施叶面肥及施药。菠萝定植后需要喷施叶面肥,移栽完成后,巴厘品种一般需喷施6 次叶面液态肥,台农品种一般需要喷施3~5 次叶面液态肥,菠萝施叶面肥10 g/L 尿素+2 g/L 磷酸二氢钾混合溶液,一次一株约20 mL[8]。用量约为80 L/亩。喷施液态肥时一般从定植10 天后开始,根据实际长势每隔一段时间施喷一次。菠萝病虫害的防治是田间管理的重要一环,主要通过喷药的方式进行防治,常见病虫害包括芽蝇、螨虫及菠萝炭疽病等。

3)催花。菠萝催花的目的是使植株开花、结果及采收的时间统一,便于管理和收获,目前的菠萝规模种植都需要进行催花作业,人工诱导开花已成为菠萝商业化生产中常用的方法[9]。催花在3—10 月均可进行,催花后1~2 个月开花,5~6 个月可摘果。催花方法主要采用乙烯利兑水后配成催花溶液,向菠萝顶端处喷施。

4)采收。菠萝采收后需要继续留株培苗,因此采收也是田间管理的重要一环。目前采收是整个菠萝生产过程中用工最多、劳动强度最大、作业环境最恶劣的环节,完全依靠人工背负、肩挑采运出田,且整个人工采运作业对植株的损伤较大,不利于后续种苗的培植。

2 菠萝多功能田间管理机设计

通过对菠萝植株特点、种植农艺参数及田间管理需求的分析,基于模块化设计理念,将田间管理机按功能结构进行模块划分,开展菠萝多功能田间管理机通用行走底盘与各功能部件研究,设计可变轨距高地隙窄型履带式通用底盘、喷杆喷雾组件、固态肥施肥组件与扩展平台运输组件。各功能部件与通用底盘组合,可完成菠萝田间液态药肥喷洒、固态肥施播以及果实、物资田间运输等大部分田间管理作业。

2.1 菠萝多功能田间管理机通用行走底盘设计

菠萝田间管理机行走底盘是进入田间作业的基础,根据菠萝种植垄距差异大、高秆密植的特点,设计了一种轨距可调的高地隙窄型履带式行走底盘,如图1 所示。底盘主要由固定车架、活动车架、轨距调节机构、汽油机、液压驱动系统、窄型履带行走机构、分叶器、蓄电池、操控台及座椅等组成。主要性能参数如表1 所示。

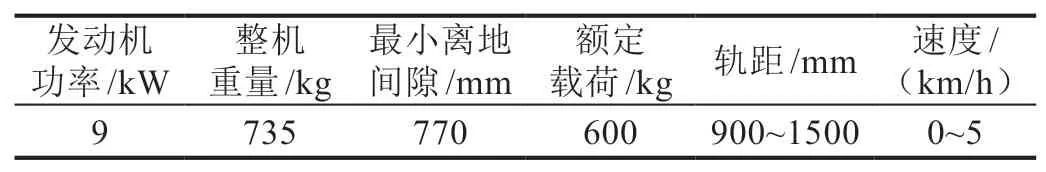

表1 菠萝多功能田间管理机主要性能参数

图1 可变轨距高地隙窄型履带式行走底盘

底盘设计充分考虑菠萝行间穿梭通过性与操控便捷性,对底盘架构、动力驱动系统及操控系统做了适应性优化,具体如下:

1)底盘架构。菠萝田地具有独特的砖红壤特性,不适宜使用普通车轮[10],需要提高行走机构的地面附着力,因此田间管理机通用底盘采用履带式底盘架构,在丘陵山区垄沟起伏的菠萝田有较好的适应性。底盘机架使用固定车架与活动车架组合设计,采用“门”字形结构,分别向下延伸与窄型履带行走机构连接,上面形成各功能部件的安装平台,下面形成可供高秆作物通过的避让空间。轨距调节机构的输出端与活动车架连接,可驱动活动车架沿横向移动,带动履带行走机构实现变轨,变轨距范围根据菠萝田的行距、垄距进行设计,90 cm~150 cm可调。本研究还设计了窄型履带行走机构,履带宽度仅为13 cm,且在履带行走机构前后设有分叶器,机器前进或后退时会将叶片向两侧分离,防止碾压,大大增强了底盘在行垄间的安全通过性。

2)动力驱动系统。液压驱动技术不仅可以提高农业机械操作的便捷性,而且自动化控制水平较高,成为在世界农业机械领域动力传输方向发展的主流趋势[11-12]。本研究设计了一套电液一体化的动力驱动系统,使底盘能差速原地转向,操控便捷灵活,同时实现了底盘行走大范围的无级调速,满足不同田间管理作业对作业速度的需要。底盘行走使用液压驱动,汽油机带动液压泵工作,动力通过油路、电控液压阀驱动液压马达转动,液压马达经过链条将动力传递给履带行走机构的驱动轮,驱动底盘行走;轨距调节机构使用电力驱动,底盘带有一套12 V、36 kW·h蓄电池的电力驱动系统,可驱动轨距调节机构进行实时变轨。同时液压驱动系统与电力驱动系统具有额外的输出接口,可为管理机功能部件喷杆喷雾组件、固态肥施肥组件等提供动力支持,进一步提升了通用底盘作业功能的可扩展性。

3)操控系统。操控系统主要是用来控制整机启停、转向、前进(后退)、刹车、轨距调节及速度挡位调节等。操控系统通过操控台进行人机交互,操控台根据需要可分别安装在车上或固定车架前端,操控方式灵活,可适应多种田间管理作业需求。喷药施肥时操控台设置在车架平台上,人可在车上乘坐式操控,保证作业高速、安全、高效;在催花与果实采摘运输时,操控台设置在机器前端,人可在地面跟随式操控,满足跟随式田间管理作业需要。

2.2 田间管理机功能部件设计

1)喷杆喷雾组件。喷杆喷雾机除了能用于农药喷施外,还可用于叶面肥喷施、叶面喷水等作业。与传统的人工喷雾机相比,喷杆喷雾机具有技术优势[13]。本研究的田间管理机配套喷杆喷雾组件如图2 所示,主要由药箱、喷杆喷雾底架、右电动推杆、液压缸、喷杆支架、中喷杆、左电动推杆、左喷杆、平行四杆机构、喷雾汽油机、药液泵、液压管路、药液管路及右喷杆组成。其性能指标如表2所示。

表2 喷杆喷雾组件主要性能参数

图2 喷杆喷雾组件结构图

喷杆喷雾组件以喷杆喷雾底架为基础,药箱、液压缸、平行四杆机构、药液泵及喷雾汽油机等均固定在喷杆喷雾底架上;左喷杆、右喷杆和中喷杆均通过喷杆支架与平行四杆机构相连,液压缸与平行四杆机构铰接,通过液压管路连接通用底盘的液压驱动系统,推动平行四杆机构上下平动,从而实现喷雾高度的调节;喷杆支架的左右关节处均设有电动推杆,电动推杆连接底盘电力驱动系统,推动喷雾支架折叠和展开,从而实现喷药作业时喷杆呈“一”字形展开,未作业时呈“U”字形折叠。作业时,喷雾汽油机为药液泵提供动力,药液管路连接药箱、药液泵和喷杆,使其形成药液流动通路。喷杆喷雾组件喷雾压力0.3 MPa~1.5 MPa 可调,可以在不更换喷头的情况下得到较宽的喷雾量调节范围,分别满足菠萝施药、喷施叶面肥的需要。

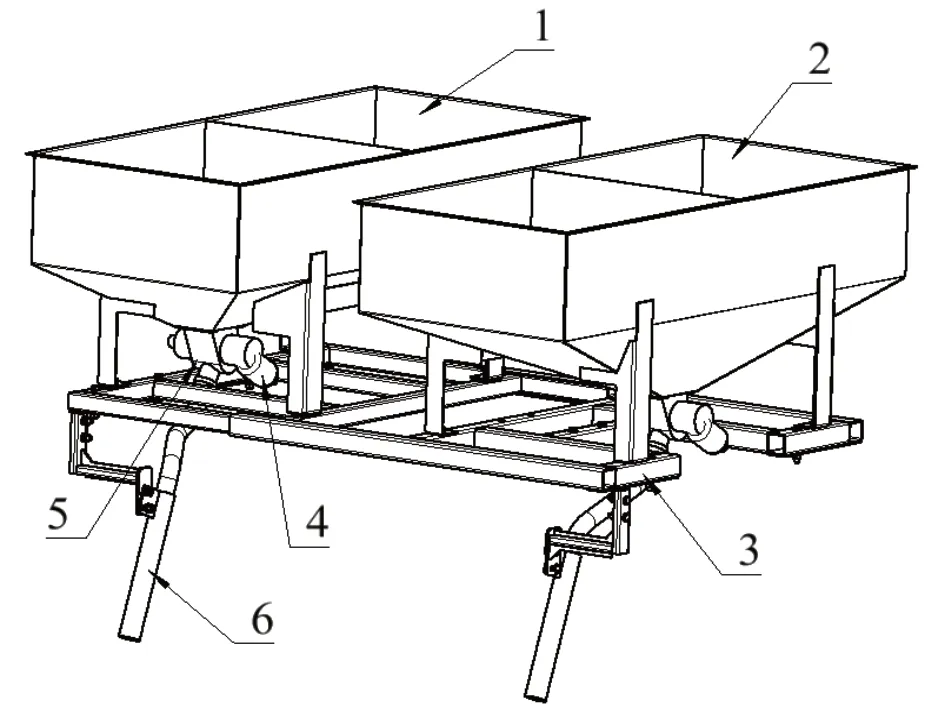

2)固态肥施肥组件。固态肥施肥组件如图3 所示,主要由左肥箱、右肥箱、底部支架、排肥电机、排肥装置及出肥管组成。肥箱及排肥装置等零部件安装在底部支架上,底部支架与行走底盘相连。作业时,左右肥箱内装满肥料,排肥电机带动排肥装置将肥料沿出肥管送至植株附近。排肥量可通过操控系统控制排肥电机转速进行调节,以满足不同施肥量需求。

图3 固态肥施肥组件

3)扩展平台运输组件。扩展平台运输组件主要用于扩大运输作业时管理机装载平台的装载量,其结构如图4 所示,主要由固定箱板、活动箱板、侧位箱板及箱板连接座组成。需要在田间运输农资农具或采运菠萝时,将各个箱板固定在行走底盘的上平面机架上,拆装简单方便,可根据作业需要将箱板放平或折起。

图4 田间运输组件结构图

3 田间试验

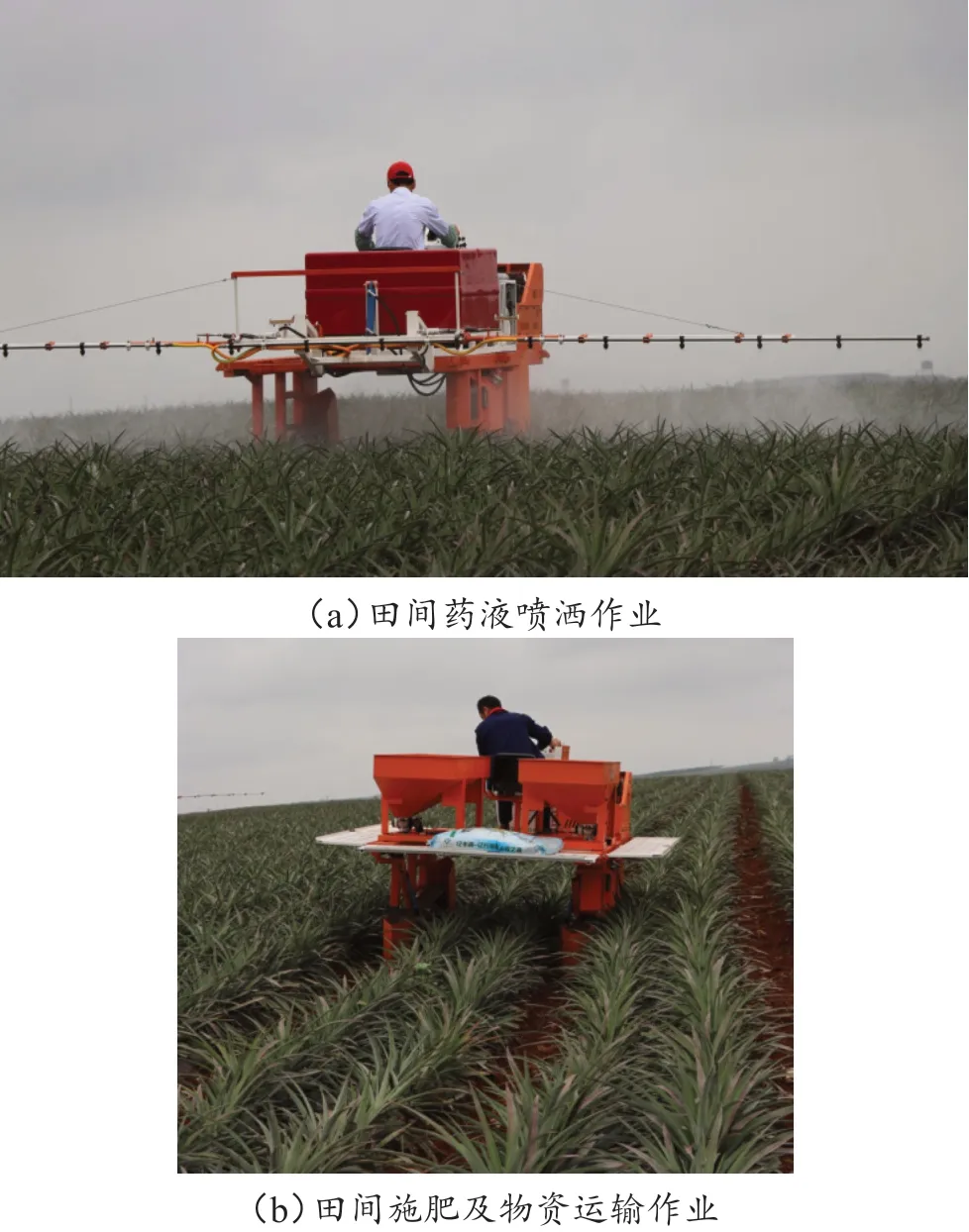

菠萝多功能田间管理机完成设计与整机制造后,田间试验于2023 年4 月在广东省徐闻县红星农场菠萝生产基地进行,试验田土质为砖红壤,菠萝品种为台农16 号,垄作,一垄双行,株距30 cm~35 cm,行距40 cm~50 cm,垄距140 cm,垄高15 cm~25 cm。试验中分别进行了菠萝田间喷药、固态肥施肥和田间运输作业,作业现场如图5 所示。喷杆喷雾作业幅宽900 cm,作业平均速度2.0 km/h,药液喷洒均匀,作业效率可达到25 亩/h。固态肥施肥组件料箱可装载400 L 固态肥,施肥量由操控系统电动控制,可随时调节,方便易用,施肥作业效率可达5 亩/h。扩展平台运输组件在施肥时可与固态肥施肥组件同时安装在通用行走底盘上,放置肥料,增加整机的载肥量,减少机器出田补肥的作业次数,提高了施肥作业效率,也可单独安装作为运输机,进行田间跟随式采运作业,一次可运载600 kg 菠萝出田,使用2 台运输机配套5 人操作,较传统人工采收作业可以减少一半人工,同时采收效率提高一倍。

图5 田间管理作业试验

4 结语

菠萝机械化田间管理的关键在于提高田间管理机械装备对于种植农艺的适用性,特别是管理机行走机构参数与垄距、行距等的配套性,管理机需要在垄沟或行间行走,保证田间管理作业时不碾压、损伤植株。另外,田间管理具有作业的多样性需求,一机多用能提高田间管理机利用率与使用经济性。本文设计了一种菠萝多功能田间管理机,采用可变轨距高地隙窄型履带式通用行走底盘,农艺适应性好,可以在不同种植模式的菠萝田间安全、灵活穿梭作业,不伤苗,不压果,解决了菠萝田间管理机下田问题。研究开发了配套的喷杆喷雾组件、固态肥施肥组件与扩展平台运输组件,实现了菠萝田间管理机一机多用功能,可完成菠萝田间液态药肥喷洒、固态肥施播以及果实、物资田间运输等田间管理作业,显著提升了田间管理作业效率,有较好的市场应用前景。