茶叶智能化揉捻设备自动喂料装置的设计和试验*

黄 峥 ,牛姣峰 ,黄泽界

(遵义职业技术学院,贵州 遵义 563000)

近年来,我国茶产业快速发展,茶叶的种植面积不断扩大。以贵州省为例,2022 年贵州省茶园面积为700 万亩,茶叶产量为45.4 万t,茶叶产值为606.2亿元。遵义市是贵州茶叶主产区,分别占全省茶叶栽培面积、总产量的50%和70%,但是黔北地区的茶叶机械化水平仍然较低。根据2021 年的数据,贵州省茶叶产业机械化水平较低,普遍保持依靠传统劳动力或者简单机械加工的现状[1-2]。沿海地区茶叶加工机械都从单机设备趋向于高效节能、连续化发展,生产线向着连续化、自动化、清洁化和智能化方向发展[3-12]。2021 年贵州省出台了《贵州省“十四五”茶产业发展规划(2021—2025 年)》,规划中提到,要加快推进茶叶加工机械的更新换代,提高茶叶加工的自动化、智能化水平,推广新型茶叶加工机械和新技术。结合黔北地区茶叶生产加工现状,为响应贵州省政府号召,提升贵州省茶叶加工的自动化、智能化水平,课题组为某款茶叶智能化揉捻设备设计了一套茶叶自动喂料装置。

1 自动喂料装置设计

传统的茶叶揉捻机生产方式为人工操作,单机驱动茶叶揉捻机工作。工作流程为:工人先将茶叶揉捻机的加压盖打开,之后再将事先完成称重的茶叶倒入揉捻桶内,合上加压盖,启动茶叶揉捻机工作。以55型茶叶揉捻机为例,揉捻机的揉捻桶顶部的离地高度一般在70 cm 左右,且揉捻机一次的揉捻量一般在30 kg 左右,需要工人完成茶叶的称重之后,再分批将茶叶倒入揉捻桶。因此,在揉捻机的操作过程中,茶叶的喂入往往需要工人耗费大量的体力。同时,如果茶叶的重量存在较大差异,也会影响到揉捻后茶叶的品质。

本茶叶智能化揉捻设备能够实现四台茶叶揉捻机同时且连续不间断工作,不用再依靠传统的人力喂入茶叶来保证设备的正常运转,还可实现茶叶揉捻机的工作效率最大化,但需要确保每次喂入到揉捻桶内的茶叶重量相对恒定,以保证整个设备能够按照预先设定的相关参数运行。为满足该设备的功能需求,为本茶叶揉捻设备设计了自动茶叶喂入装置。

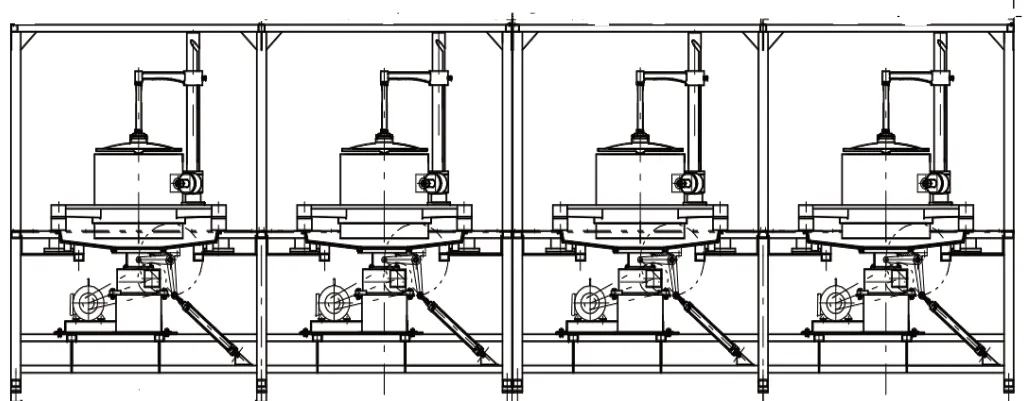

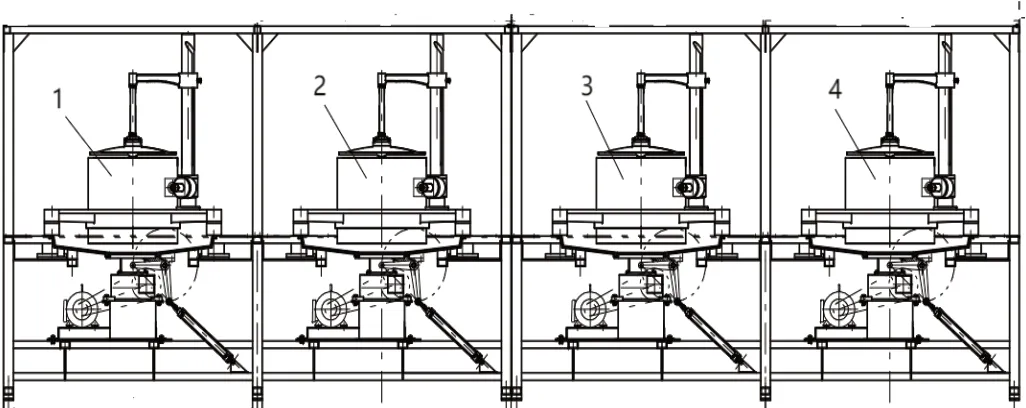

该茶叶智能化揉捻设备为黔北地区茶叶自动化加工生产配套设备。该设备主体架构由四台茶叶揉捻机并排放置组合而成,通过框架将四台茶叶揉捻机连接成一体,框架顶端距离地面约2 m。其布局如图1 所示。

图1 某款茶叶智能化揉捻设备茶叶揉捻机布局图

2 自动喂料装置结构

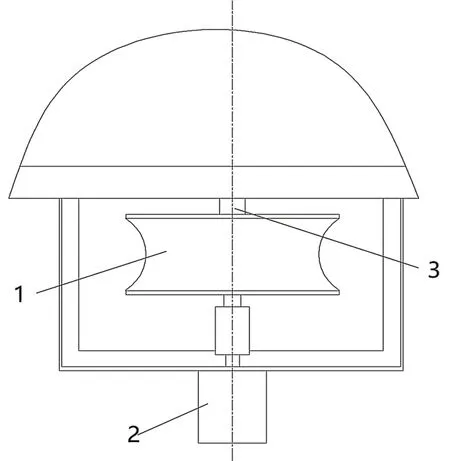

自动喂料装置的结构如图2 所示。自动喂料装置由出茶斗、传输带、移动滚轮、称重传感器、支撑框架等组成。

1)电机2 与传输带的动力轴之间靠带传动实现动力传输,通过控制电机2 的正反转,使传输带能够朝视图中左右两个方向输送茶叶。同时,在传输带的左右两侧都安装有出茶斗。

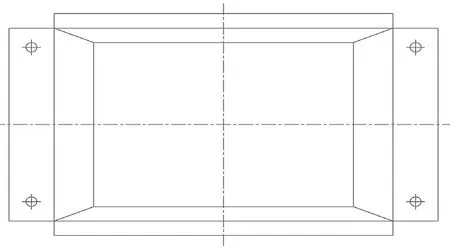

2)出茶斗的功能是将自动喂料传输带传输的茶叶进行集中,使得大部分的茶叶能够精准落入揉捻桶,避免茶叶的损耗。其结构如图3 所示,为一长方体结构。

图3 出茶斗

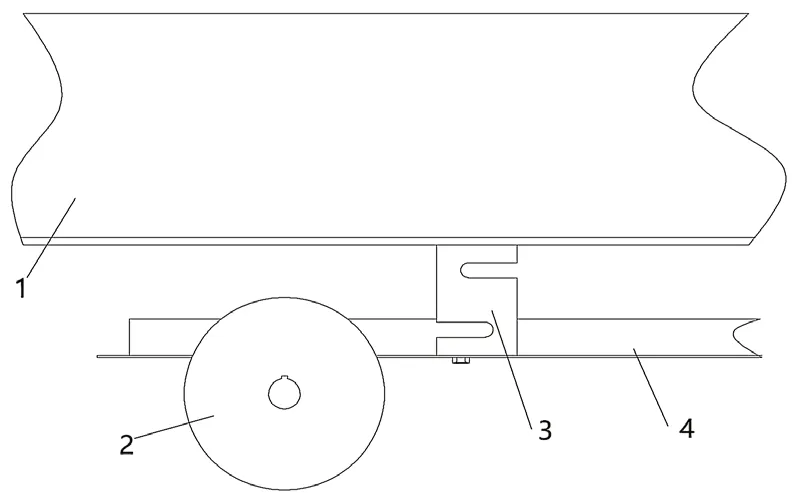

3)支撑框架和传输带之间安装有四个称重传感器,四个称重传感器的功能是实时检测落入传输带上的茶叶重量。三者之间的连接结构如图4所示。

图4 连接示意图

4)支撑框架的前后两端共安装有四个移动滚轮,同时在图2右侧的移动滚轮轴上安装有电机1,来实现自动喂料装置的前后移动。其连接结构如图5所示。

图5 电机1连接示意图

5)自动喂料装置通过移动滚轮放置在该茶叶自动揉捻装置的框架顶端。茶叶智能化揉捻设备框架顶端为两根钢管,自动喂料装置的移动滚轮如图6 所示。能够确保自动喂料装置在框架上自由移动,不会从框架上掉落。

图6 移动滚轮

3 自动喂料装置功能

3.1 称重功能

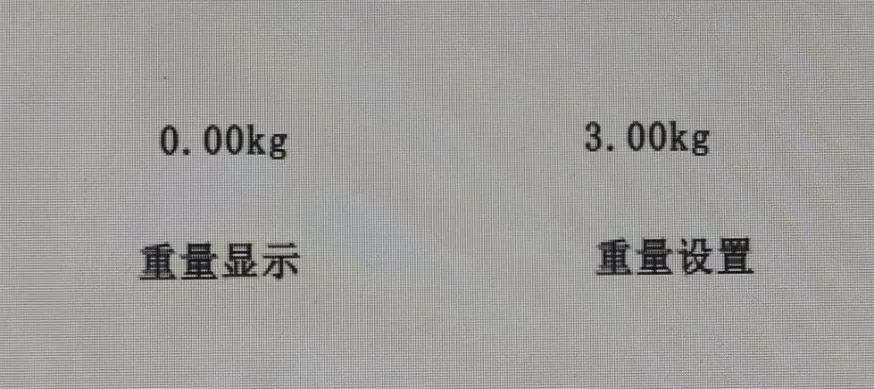

为确保每次喂入茶叶揉捻桶内的茶叶重量相对稳定,避免茶叶重量误差过大而影响茶叶揉捻后的质量。同时,还能根据茶叶品质需求、揉捻前茶叶状况及时调整单次揉捻的茶叶重量。传输带与支撑框架之间是靠四个S 型称重传感器连接起来的。四个称重传感器的功能是实时检测落入传输带上的茶叶重量,四个传感器受到的压力之和减去传输带结构的重量即为茶叶的重量。四个称重传感器的受力变化通过PLC 进行数据处理之后实时显示在监控屏幕上,设计的重量误差为±0.5 kg。触摸屏重量显示如图7 所示。当茶叶重量达到设定值时,则停止向输送带上输送茶叶。自动喂料装置开始下一环节的任务。

图7 触摸屏重量显示画面

3.2 自动配料功能

因本茶叶智能化揉捻设备由四台茶叶揉捻机组成,且茶叶自动喂料装置无法同时对四台茶叶揉捻机进行喂料,故需要对四台茶叶揉捻机的工作进行排序,具体的工作按1 号、2 号、3 号、4 号的先后顺序进行,以保证该智能设备处于最优的工作状态,如图8所示。具体的工作流程如下:

图8 揉捻机序号图

1)当需要给1 号揉捻机喂料时,自动喂料装置运动到框架的最左端,开始给自动喂料装置的传输带上输送茶叶,当茶叶达到设定重量时,停止输送茶叶。当检测到揉捻桶处于设定位置且揉捻盖在打开的状态下,自动喂料装置的传输带开始向左端输送茶叶。茶叶通过出茶斗落入1号揉捻机的揉捻桶内。

2)当需要给2 号揉捻机喂料时,自动喂料装置仍停留在框架的最左端,开始给自动喂料装置的传输带上输送茶叶,当茶叶达到设定重量时,停止输送茶叶。当检测到揉捻桶处于设定位置且揉捻盖在打开的状态下,自动喂料装置的传输带开始向右端输送茶叶。茶叶通过出茶斗落入2号揉捻机的揉捻桶内。

3)当需要给3 号揉捻机喂料时,自动喂料装置运动到框架的最右端,开始给自动喂料装置的传输带上输送茶叶,当茶叶达到设定重量时,停止输送茶叶。当检测到揉捻桶处于设定位置且揉捻盖在打开的状态下,自动喂料装置的传输带开始向前运转。茶叶通过出茶斗落入3号揉捻机的揉捻桶内。

4)当需要给4 号揉捻机喂料时,自动喂料装置仍处于框架的最右端,开始给自动喂料装置的传输带上输送茶叶,当茶叶达到设定重量时,停止输送茶叶。当检测到揉捻桶处于设定位置且揉捻盖在打开的状态下,自动喂料装置的传输带开始向后运转。茶叶通过出茶斗落入4 号揉捻机的揉捻桶内。如果某一揉捻机处于故障状态,自动喂料装置不会对故障茶叶揉捻机喂入茶叶,并且可以跳过故障茶叶揉捻机,依照设定顺序对其余正常工作的揉捻机喂入茶叶。

4 试验验证

针对设计方案的真实性以及可靠性,完成了样机研制工作,并对样机的功能进行了检验。安装在茶叶智能化揉捻设备上的自动喂料装置的实物如图9 所示。通过试验验证,本设计方案能够满足该型号茶叶智能化揉捻设备对自动喂料装置的设计要求。

图9 某型号茶叶智能化揉捻设备及自动喂料装置