回转式阳极炉液面下出铜方式的开发与应用

蒋昌波,徐忆明

(江西铜业股份有限公司贵溪冶炼厂,江西 贵溪 335424)

随着多年来铜冶炼工艺的升级与进步,矿铜火法冶炼逐渐分化悬浮熔炼+悬浮吹炼、悬浮熔炼+PS转炉吹炼以及熔池熔炼+熔炼吹炼三种主流模式[1-5]。不论是何种冶炼模式,均需要对粗铜进行精炼,而采用回转式阳极炉作为铜冶炼火法精炼工艺,是目前国内外企业最为普遍的选择。主要原因是回转式阳极炉具有寿命高、能耗低、自动化程度高,环保水平高以及适应性强的优点[6]。江西铜业股份有限公司贵溪冶炼厂(下文简称贵冶)采取闪速炉悬浮熔炼+PS转炉吹炼+回转式阳极炉精炼的火法冶炼工艺模式,厂内目前拥有6座回转式阳极炉,年产阳极铜可达80万t以上。

1 阳极炉生产工艺

一般铜锍(冰铜)经转炉吹炼产出粗铜,其粗铜中除含有98.5% ~99.5%的铜外,还含有0.5% ~2%的铁、镍、铅、锌、砷、锑、铋、锡、硫和氧等杂质,以及一定数量的贵金属,主要成分见表1,铜火法精炼的目的就是脱除粗铜中的杂质,产出符合电解精炼要求的精铜。在实际生产过程中,转炉产出的粗铜经行车倒入阳极炉后,经过氧化、放渣、还原后精炼成合格的阳极铜水,主要成分见表2,并由圆盘浇铸机定量浇铸成合格阳极板。

表1 粗铜化学成分 %

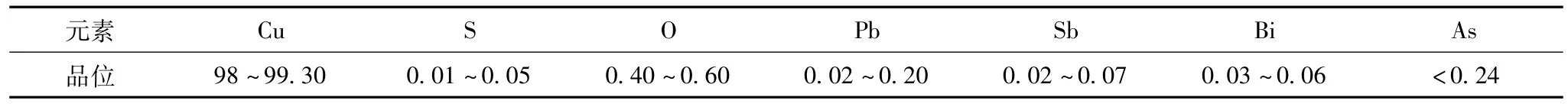

表2 阳极铜化学成分 %

铜火法精炼是在高温下进行的,进入阳极炉精炼的原料粗铜含硫很低,已不能形成热自供给,为了保证浇铸过程中铜水温度达到1 175℃以上,精炼过程中需要额外的燃料热量补充。一般可供火法精炼提供热能的燃料有重油、煤气、天然气等,贵冶阳极炉使用的燃料为重油。

2 浇铸过程存在的问题

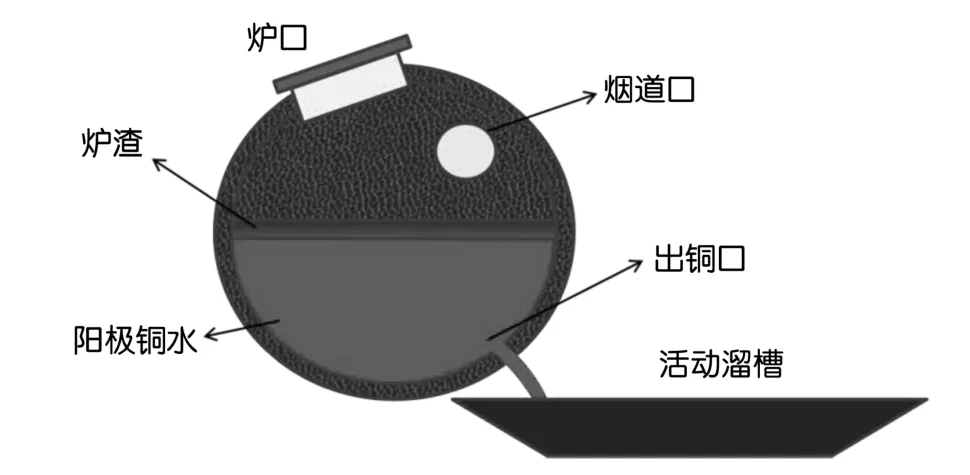

目前阳极炉浇铸均采取的表面出铜方式。浇铸过程通过倾转炉体,让表面的铜液从出铜口流入溜槽后导流至圆盘浇铸机进行浇铸。浇铸过程依靠调整炉体倾转角度的来控制铜液的流量,如图1所示。

图1 阳极炉表面出铜方式

铜液表面出铜有以下几点弊端:

1.铜水温降大。铜液从出铜口落入溜槽落差太大,降落期间铜液降温幅度较大,同时铜液暴露在空气中时间长,会进行氧化反应提高阳极板的含氧量。

2.铜水飞溅大。铜液落差大造成现场飞溅严重,每次浇铸活动溜槽侧边墙壁和地面都会粘结厚厚一层冷铜,清理劳动强度大,清理出的冷铜需要返转炉处理,增加中间物料产出,挤占冷料处理量。

3.活动流槽冷铜产出大。铜液从出铜口到活动溜槽落差大、而且落点随着炉体的倾转而改变,因此需要一个相对较深且宽大的活动溜槽作为缓冲熔池来减少熔体飞溅及其对溜槽内衬耐火料的冲刷。但是每次浇铸结束后宽大的活动溜槽内会凝结大块的冷铜,清理困难且需再次回炉处理,造成铜物料的无效循环。

4.铜水带浮渣。阳极炉精炼时并不能完全将渣排放干净,铜液表面存在有少量的浮渣,表面铜液经出铜口流出时偶尔会有少量浮渣被夹带出来,造成溜槽或阳极板表面结渣,影响成品阳极板质量。

5.保温燃油消耗多。浇铸期铜水温度受炉膛烟气温度影响大,需要大流量燃烧重油来保证铜水温度,造成重油燃料的浪费。

为了改进阳极炉出铜方式,解决减少浇铸过程冷铜产出,提升铜直收率;杜绝阳极铜带渣,降低阳极铜返氧率,提升产品合格率;进一步降低阳极炉重油燃烧用量,降低重油单耗;降低活动流槽清理劳动强度;杜绝浇铸过程中铜水飞溅,提升本质安全等问题,贵冶设计一种可以控制流量,可以全开全闭的出铜口装置,出铜时可以将出铜口置于下方,通过机构控制出铜口大小控制流量,实现底部出铜。

3 滑板出铜口装置设计与应用

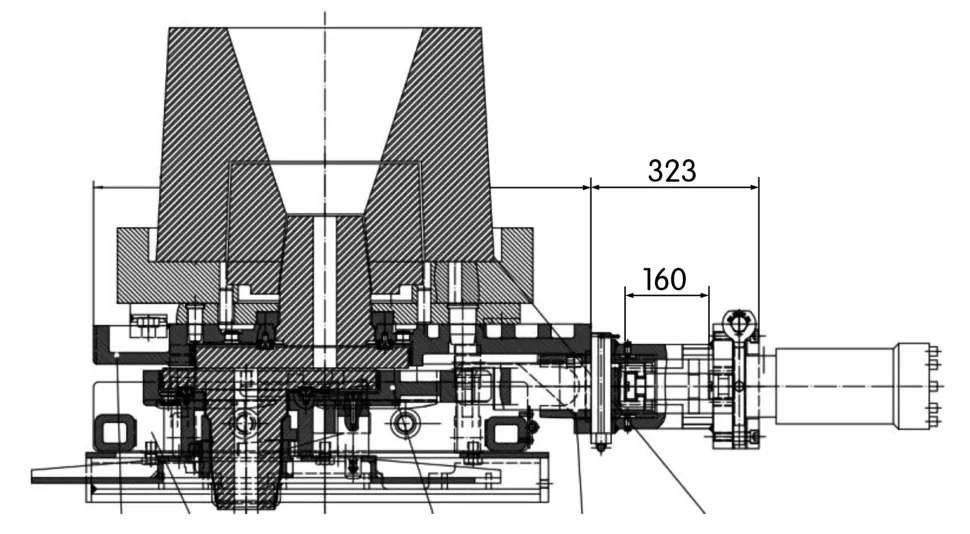

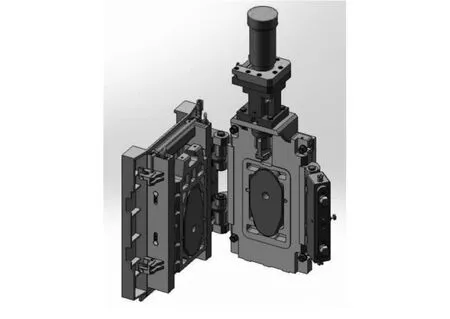

滑板出铜口装置的设计借鉴了炼钢转炉滑动出钢口控渣出钢技术,其主要构成有:滑板出铜口装置由铜口内外座砖、基准安装板、滑板机构、滑块水口耐材以及配套的液压驱动装置。同时为了给设备进行降温,机构及油缸配套有风冷通道,如图2所示。

图2 滑板出铜装置装配图

3.1 液压驱动装置

滑板出铜口装置的液压驱动装置主要由一台工作压力16 MPa液压站、执行油缸以及配套的液压管道组成。执行油缸与滑板机构之间的安装连接采用易于更换的卡扣方式,如图3所示。

图3 执行油缸与滑板机构的联接

3.2 滑板机构

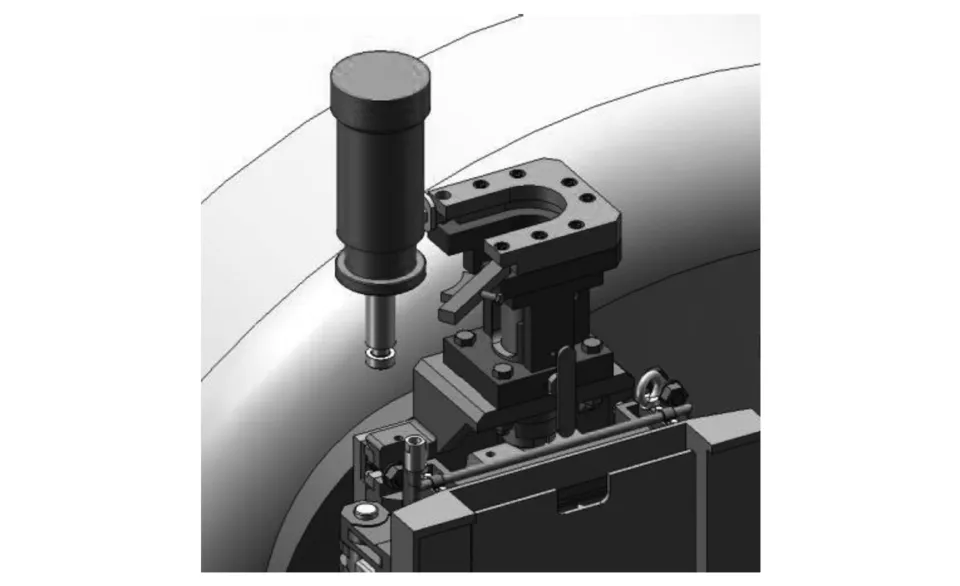

滑板机构本体由机座结合部、支架结合部、滑块结合部、压紧结合部以及驱动结合部组成。机座结合部作用是连接安装基准板与机构,使机构固定在基准板上。滑块结合部作用是固定滑块上、下滑块,并使下滑块可以在既定的路线上滑动,使两块滑块实现错孔,以关闭或打开出铜口。支架结合部的作用是固定滑块结合部,并提供滑块结合部固定滑动路线。压紧结合部主要组成部件是高压碟簧组,作用是将支架结合部压紧,以实现两个滑块之间紧密结合在一起,不会出现漏铜。驱动结合部则是固定驱动油缸,使油缸易于安装、折缷的同时固定在机构上。为保护设备免受高温炉体伤害,油缸、机构配套有风冷通道,如图4所示。

图4 滑板机构三维视图

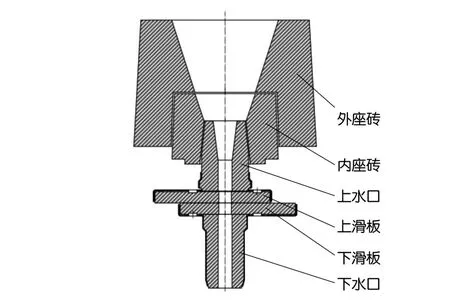

3.3 出铜口座砖

铜口内外座砖在炉体耐火砖砌筑时完成安装,座砖图如图5所示。内座砖是一个整体,通体为铬钢玉材质,厂家生产时制模压制成形后再进行烧制。外座砖为半再结合镁铬质耐火砖,厂家生产时先制成大体形状后进行车床加工。

图5 滑板出铜口耐材组成

3.4 安装角度

安装角度按使用情况来说,角度越靠下部,达到收益越大。根据前期收集的信息表明,角度过于靠下,会造成出铜口每每堵死,操作员需要每炉都烧扩出铜口,大大增加工作量且机构上水口损坏加剧。同时还会造成炉子装满铜情况下有漏铜的风险。为了避免这些问题的同时达到最大改造收益,决定将原出铜口位置下移10°,即相对炉体顶部位置的90°位置。

3.5 机构控制

为了方便日常检查与操作,滑板出铜口装置操作控制分别设置炉前DCS操作以及炉后遥控操作。机构驱动通过液压站的启停以及执行油缸的开闭进行控制,控制信号集成于DCS操作画面中,可实现滑板出铜口的开闭以及开度调节,进而实现浇铸过程中的铜水流量控制。

4 应用效果

滑板出铜口机构稳定可靠,操作简单方便。装置成功应用后,实现了液面下出铜控流的方式进行浇铸作业。出铜过程中铜水落差小、飞溅小、杜绝了铜水带渣可能。同时活动流槽对应的进行了改造,减少一半的冷铜产出量。

4.1 铜水落差大幅减小

针对生产过程的铜水落差进经了现场数据测量,从测量数据来看,液下出铜方式从刚开始出铜到浇铸结束炉体倾摇度数为-40°~-60°,铜水在活动流槽上落点位置前后位移1.3 m,铜水落差最高为0.9 m。而原出铜炉体倾摇度数范围在-20°~-70°;方式活动流槽铜水落点位置位移达3.5 m,铜水落差最高为2.1 m,数据对比见表3。

表3 两种出铜方式现场测量数据对比

由表3可知,液下出铜方式有效降低了浇铸过程中铜水落差、落点位移,可以减少浇铸过程中冷铜飞溅,活动流槽需要存铜的长度也可缩短至1.8 m。

浇铸过程中铜水落差变小、铜水飞溅变小,活动小车平台周围冷铜减少,人员清理劳动强度降低。此外浇铸过程中铜水飞溅小,人员化流槽冷铜等作业时的安全风险降低,作业安全得到保证,生产作业本质安全得到提升。

4.2 活动流槽废铜产出量减少

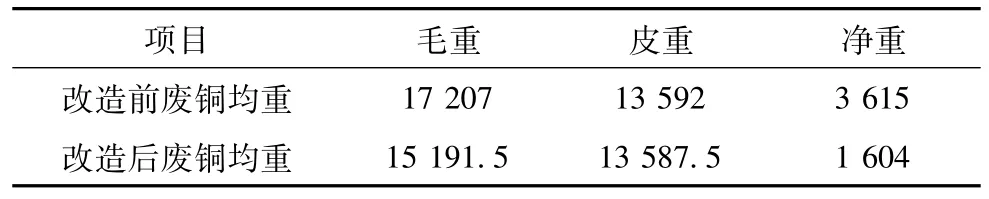

由于铜水落点位移缩短,防止铜水落点冲击飞溅而设置的大池子段不再需要那么长,因此可以对应活动流槽砌筑制作方式做改进,大幅缩短活动流槽大池子段(约原长度1/2)。在第一次制做完后,活动流槽再次制作的量只有平时的一半。降低了活动流槽清理工作量,如图6所示。

图6 活动流槽制作对比

活动流槽砌筑方式改进后,浇铸结束活动流槽产出的废铜量对应减少了一半。经过对废铜产出量的过磅称重,随机统计了30炉次的废铜重量,其对应平均值见表4,从表4中可以看出,改液面下出铜后,活动流槽冷铜产出量平均可减少2 011 kg,约2 t。

表4 活动流槽改造前后废铜产出量均值kg

4.3 保温重油单耗降低

由于液面下出铜方式浇铸过程需要将炉体控制在-40°~-60°,此时重油烧嘴燃烧火焰离铜水液面大大减小,铜水与火焰辐射换热效果大大提升,保温燃油换热的效率提升,因此在浇铸过程中,可以一定程度上减少保温燃油的用量(经实践,可降低40~60 kg/h)。经过对2021年12月至2022年2月期间,同工序、工艺基本参数一致、原料相同的改造炉与未改造炉两台阳极炉的重油单耗进行统计分析,见表5,可以看到改为液面下出铜方式后,阳极炉重油单耗由5.82 kg/t·Cu降低至5.50 kg/t·Cu,单耗下降0.35 kg/t·Cu,下降幅度约5.5%。

表5 改造前后重油单耗 kg/t·Cu

4.4 阳极铜带渣少,产品质量提升

相较表面出铜方式,液面下出铜方式可以杜绝浮渣带出,提高阳极铜产品质量,如图7所示。在实际生产应用中,阳极铜带渣已经基本没有,降低了因阳极板带渣而带来的人工修复劳动强度。同时提高阳极铜的物理规格合格率。经同期对比,统计应用前2#炉物理规格合格率与应用后物理规格合格率,见表6。可以看出应用后,阳极铜物理合格率由98.53%提升到98.55%。

图7 液面下出铜原理图

表6 应用前后阳极铜物理合格率 %

5 结 语

通过滑板出铜口装置的应用,回转式阳极炉实现了由传统表面出铜方式到液面下出铜方式的转变,大幅降低了传统出铜方式带来的铜水落差,解决了浇铸过程中铜水飞溅大、活动流槽废铜产出量大、作业现场清理难度大、安全风险大的问题。采取液面下方出铜的方式,杜绝了阳极铜水带渣的可能,提高了阳极铜产品的质量。同时还降低了重油烧嘴与铜水液面之间的距离,提升了换热效率,进而一定程度上降低了重油单耗。滑板出铜装置在回转式阳极炉的应用带来的出铜方式的改变,具有非常强的推广价值,应用前景非常广泛。