波纹金属软管应用布局及偏差补偿设计

孟 佳,王东亮,龚海军,章银城,陈 超

(常州博瑞电力自动化设备有限公司,江苏 常州 213025)

波纹金属软管是流体管路系统中常用的关键结构连接及装配公差、功能性补偿元件,既可调节管路轴向或横向、结构扭曲或弯曲以及温度或力场变化等环境因素引起的位移偏差,也可阻断或减缓管路系统中振动或噪声传递,达到减振、降噪之效[1-2]。

钢丝网套波纹金属软管(以下简称软管)是在波纹金属软管外包裹钢带或钢丝交叉编织成的密网,以保护其免划伤并有隔离环境、防腐蚀等作用,也可改善其结构定型、延长使用寿命等,但外覆网套使波纹软管的挠性受限。工程应用中发现,软管除了因环境或介质腐蚀失效外,还多因为结构中软管应用布局不当或长度设计不当,致软管应力失效[3-9]。主要表现为:1)软管在振动源近端,随振动交变疲劳失效,易见于波纹管波谷与波峰过渡的应力集中处开裂;2)软管用作变向管件,弯曲或扭曲处应力疲劳失效,易见于曲率最小处局部开裂;3)软管过长,结构中的弯曲半径小于软管最小弯曲半径,致弯曲或扭曲过量出现因应力开裂,易见于最小半径弯曲处开裂;4)软管过短,长期受拉应力失效,易见于网套与刚性接头处焊点开裂;5)软管自重大且携工况振动的双重作用下,应力开裂失效,易见于软管水平安装时网套与刚性接头处焊点开裂。

本文结合软管工程应用失效形式及易见开裂位置,重点从受力状态与装配偏差两个维度分析软管应用的结构布局设计及基于软管建模长度设计的装配偏差补偿。

1 软管应用结构布局设计

软管受力失效形式:软管受网套束缚,不宜受拉应力;软管结构特征:一般采用0.1~0.5 mm的钢带卷制焊接,胀径挤压成型并经固溶处理,但薄壁及成型圆角较小的特性使其不宜长期受交变应力、较大张力及过大的伸缩形变。遵其机理,软管应用结构布局设计应遵循以下原则:

1)软管应远离振动源,且应避免布局在振动直线传递方向,如图1所示。软管优先布局于经刚性管路过渡、垂直于振动传递的方向,这样可以切断软管与振动源的直线关联,减小振幅,从而延长软管的使用寿命。

图1 软管结构布局及变向设计

2)管路变向时优先采用刚性管件,尽量避免软管用作变向管件。软管刚度低,在管路系统中使用的目的在于柔性调节,但难以在交变受力下保持特定弯曲状态,故在管系变向设计时,应采用刚性管件替代软管。如图1所示,管系变向处采用刚性弯头,软管布局在水平及竖直方向以补偿位移偏差或减缓振动传递[10]。

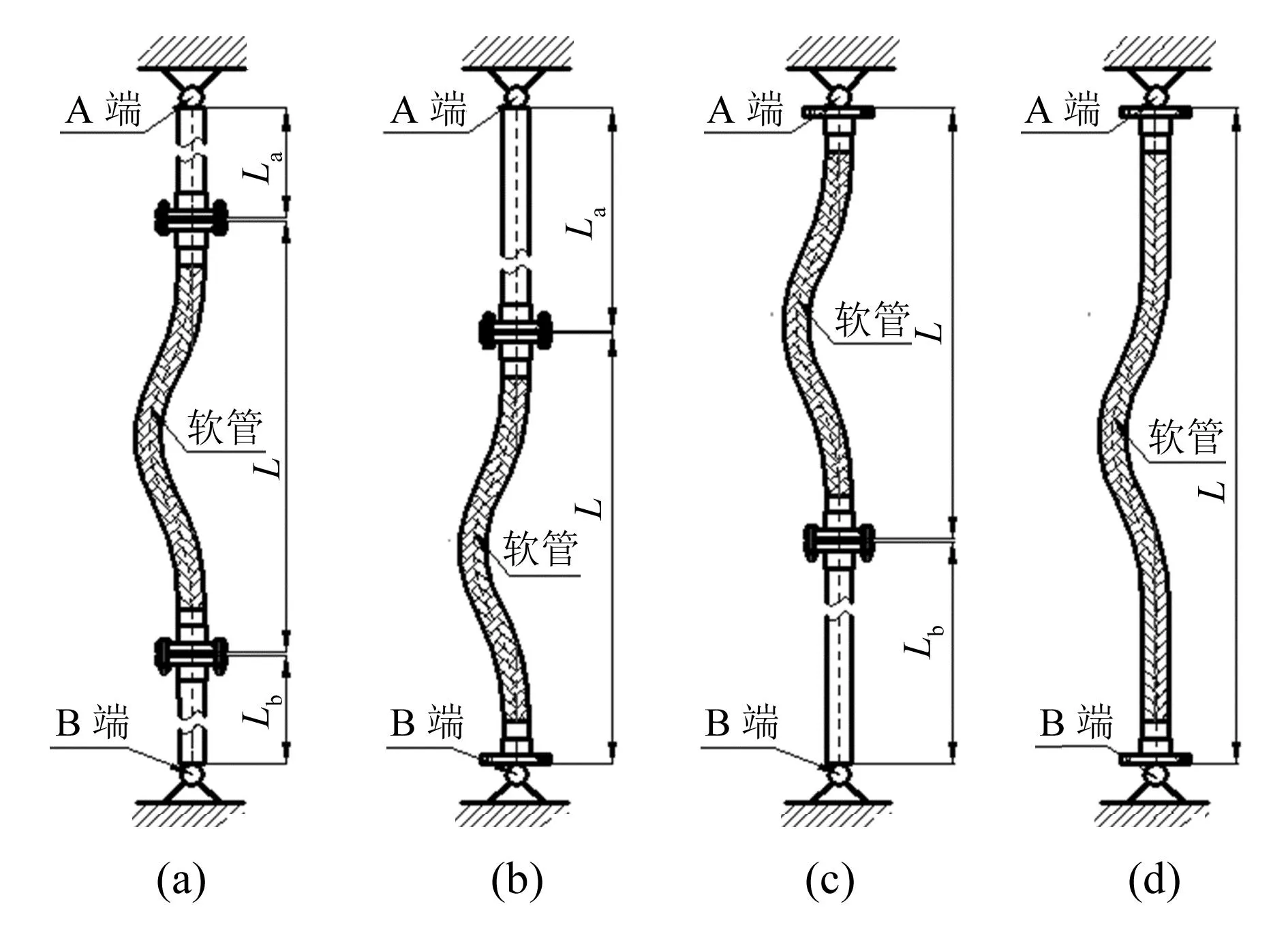

3)软管优先布局在被调节端中间,且最大化其挠性自由度。设计软管连接时,应充分考虑软管两端(下文统称为A端、B端)的自由度约束设计,以最大化软管的自由度为宜,如图2所示。图2(a)中,软管置于A、B端被连接端中间,La≠0、Lb≠0,软管维持2个自由度;图2(b)中,软管B端被固定约束,La≠0、Lb=0,软管维持1个自由度;图2(c)中,软管A端被固定约束,La=0、Lb≠0,软管维持1个自由度;图2(d)中,软管A、B端均被固定约束,La=0、Lb=0,软管维持0个自由度。设计时,应优先采用图2(a)所示的形式,且以A、B两端近于对称分布为佳,避免图2(d)所示的布局。

图2 软管两端约束连接

4)软管优先垂直布局。从软管结构及性能看,软管可以水平布局、垂直布局、斜向布局或弯曲布局,如图3所示。图3(a)中,A、B两端不同轴,软管扭曲安装;图3(b)中,A、B端同轴,软管水平安装;图3(c)中,A、B端同轴,软管竖直安装。当软管内满载流体介质,或静态,或动态,扭曲安装、水平安装的软管长期受流体重力、安装扭力影响,弯曲中心及网套与刚性接头焊点处失效风险较高;垂直安装的软管近于自由状态,受流体重力及冲击动能影响较小,有助于延长其使用寿命。

图3 软管补偿方向设计

5)软管水平布局时优先使弯曲中心向上。软管组件设计为同轴或近同轴水平安装时软管宜长不宜短,其与两端对接后会有冗余,致软管中间段向上或向下弯曲,如图4、图5所示。

图4 软管弯曲中心向上

图5 软管弯曲中心向下

在软管组件与两端对接组件的连接体中,应力集中部位主要为两端刚性接头与软管的连接处以及软管的弯曲中心。当软管满载流体时,图4中,在软管两端刚性接头与软管的焊缝处,主要受刚性接头的转矩TA和TB、刚性接头的连接力、重力FG、软管反作用力及流体自重分力(F压)的作用,软管中心弯曲部位受A、B两端的支撑力(FA分、FB分)、重力及支撑反作用力的合力(F压)的作用,故软管向上弯曲,应力集中部位以受压力为主。同理,图5中软管向下弯曲,应力集中部位以受拉力为主。鉴于软管宜受压不宜受拉,应优先设计为向上弯曲安装。

2 软管长度设计及装配偏差补偿

2.1 软管组成

软管组件一般由刚性连接接头(下文均以翻边接头示例)、刚性过渡接头、柔性软管、刚性直管段组焊而成,如图6所示。Ls为软管建模长度,Lm、Ln为直管段长度,Lx为有效柔性长度,Lz为刚性过渡接头长度,b为连接接头长度,Lc为软管主体长度。其中,软管主体由有效柔性软管段与刚性过渡接头组焊而成,翻边接头尺寸见GB/T 9122—2010。

图6 波纹软管组成

2.2 软管应用建模

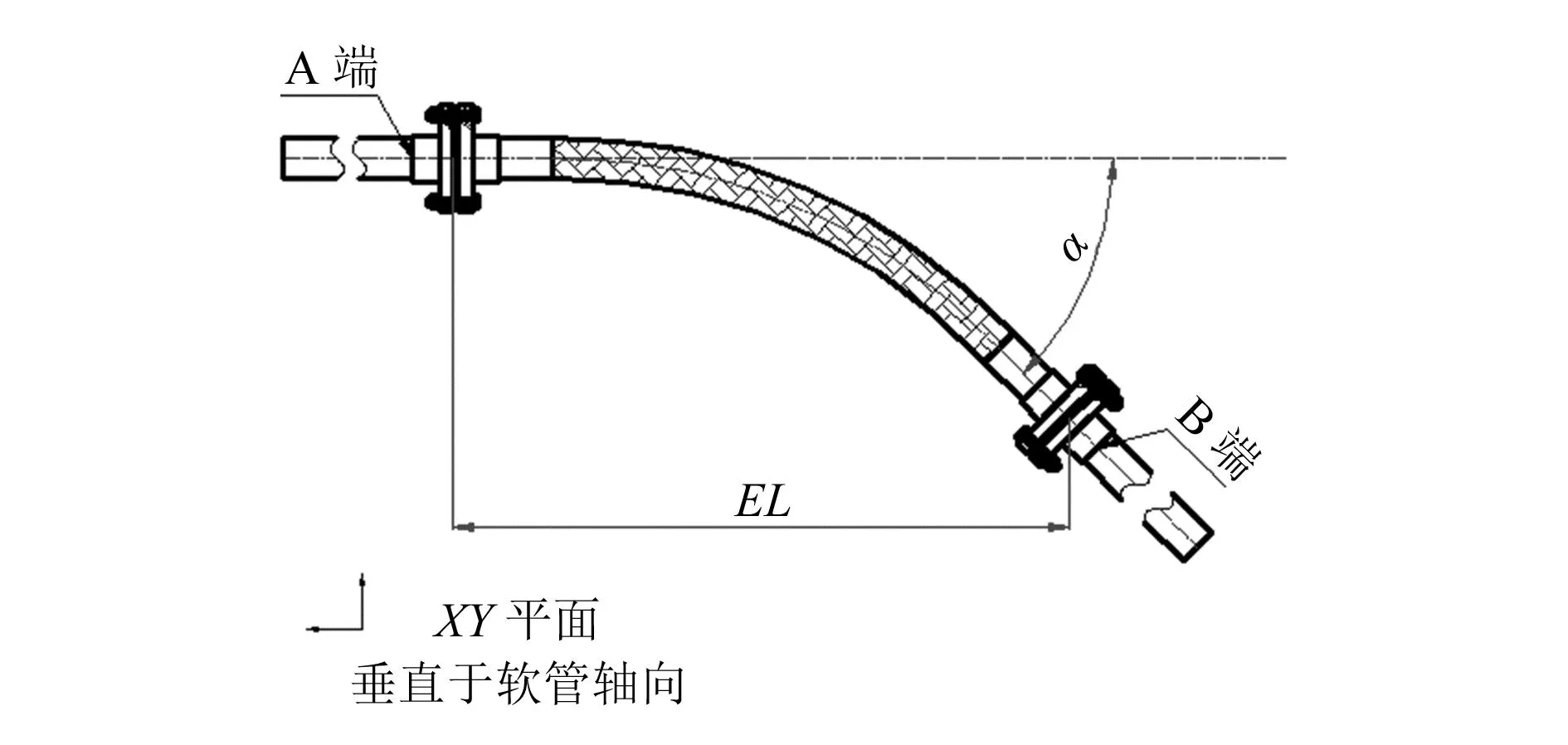

以软管两端空间自由连接建模,其横向连接及角向连接分别如图7、图8所示。EL为软管安装间距,α、β、θ为软管弯曲角度,Y为连接端轴线偏移距离,Rβ、Rθ为软管弯曲半径。

图7 软管横向连接设计

图8 软管角向连接设计

以软管优先竖直布局或水平布局为原则,即软管两端连接体应同轴装配设计,且软管轴线与两端连接体轴线处于同一平面内,即图7、图8中,α=0、β=0、θ=0、Y=0、R=∞,建立的软管理想状态下的简化模型如图9所示。

图9 软管理想状态模型

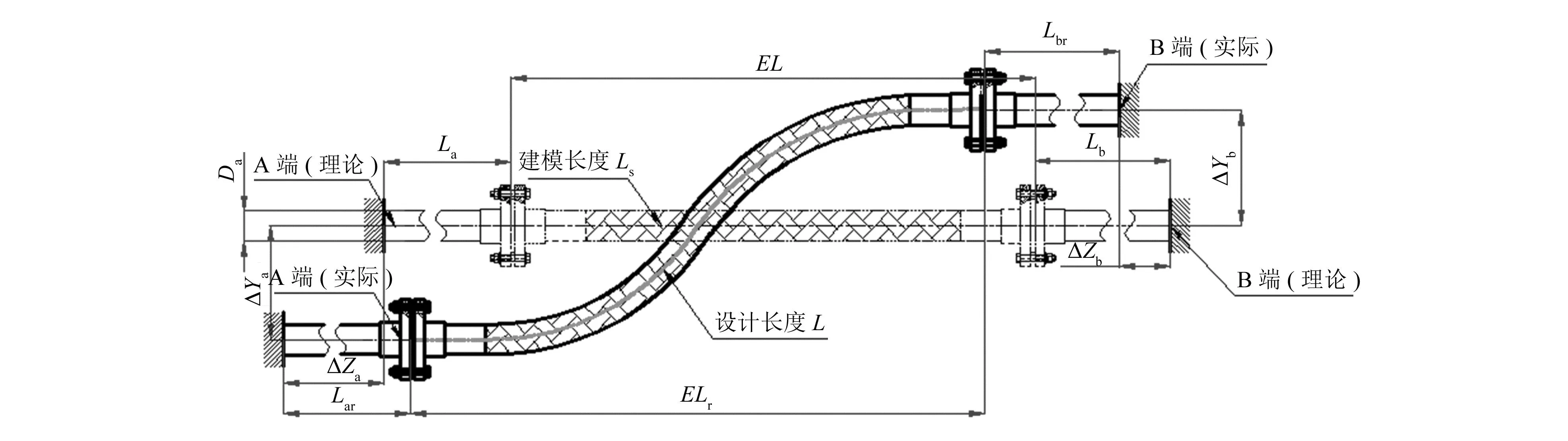

软管理想长度为软管两端安装间距,即EL=Ls。但实际工程中,受制造偏差、装配偏差、工作相互位移等多重因素影响,软管组件难以实现理想安装状态。不计角向连接偏差,基于软管宜长不宜短[11]、宜压缩不宜拉伸原则,软管设计长度应大于建模长度,即L>EL,如图10所示。

图10 软管设计安装状态

2.3 软管有效长度设计

令L-Ls=ΔL,ΔL即为软管设计长度与建模长度之差,定义为软管应用误差补偿量,且ΔL>0。由图7~图10可知,Ls=EL,故在设计软管长度时重点在于误差补偿量的确定。

分析图6可知,刚性接头及直管段均为标准件或宜量化尺寸,其挠度需通过有效柔性软管尺寸调节。

2.4 装配误差补偿

在实际应用中,装配累计误差是决定软管长度的关键,而其制造误差、工作位移偏差在大型结构系统中可忽略不计[12]。以软管建模设计为基准,两端反向偏移与同向偏移时所建模型分别如图11、图12所示。ELr为软管实际安装尺寸,Lar、Lbr为软管两连接端轴向实际安装线性尺寸,ΔYa、ΔYb为软管两连接端垂直轴线偏移尺寸,ΔZa、ΔZb为软管两连接端轴向线性偏移尺寸。

图11 软管两端连接体同向偏移

图12 软管两端连接体反向偏移

1)垂直于软管轴线的安装偏差设计。

图11中,软管两端被连接体分别向安装轴两侧偏离,其实际安装偏移距离为ΔY=ΔYa+ΔYb;图12中,软管两端被连接体向安装轴同侧偏离,其实际安装偏移距离为ΔY=ΔYa-ΔYb(令ΔYa≥ΔYb)。由此可知,无论软管两端被连接体相对于软管模型轴线同向或反向偏离,其影响软管安装的始终为两端连接体的轴线偏移距离ΔY。简化模型如图13所示。

图13 软管安装偏差简化模型

GB/T 14525—2010规定,软管允许的弯曲半径不得小于其最小弯曲半径Rmin,即Rβ≥Rmin,Rθ≥Rmin。软管安装中,软管弯曲处应圆滑过渡,柔性端弯曲应对称分布,故令Rβ=Rθ、β=θ。

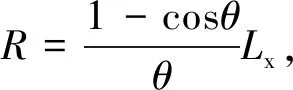

令R为弯曲半径,则软管两端被连接体垂直于轴线的偏移量为:

ΔY=2R[1-cos(L/(2R))]

(1)

当弯曲半径无穷大时,软管呈直线状态,同轴装配,为最佳状态,即R=R∞时,轴向偏差最小,为ΔYmin=0;当弯曲半径最小,软管呈极限弯曲状态,即R=Rmin时,轴向偏差最大,为ΔYmax=2Rmin[1-cos(L/(2Rmin))]。

在软管装配作业中,垂直于轴向的偏差ΔY是可测量的尺寸,依据其可反推软管设计长度,所建模型如图14所示。Ly为软管弯曲后在轴向的投影。

图14 软管柔性尺寸偏差模型

令ΔLx=Lx-Ly,ΔLx定义为软管柔性尺寸安装后的轴向偏差。由图14可知:

(2)

构建软管柔性长度弯曲偏差模型如图15所示。

图15 软管柔性长度弯曲偏差模型

图15中:

(3)

故:

(4)

(5)

式中:Lxy/2为Lx/2弧长对应的弦长。θ越小,Lxy越趋近于Lx,即Lxy≈Lx。

(6)

令垂直于软管轴向的装配误差补偿量为ΔH,则ΔH=ΔLx。

2)软管轴线的线性安装偏差设计。

软管两端被连接体的轴线线性偏差,实为软管安装尺寸EL的线性偏差,设为ΔZ,由图11、图15可知,ΔZ=ELr-EL,在建模设计中,ΔZ=0。GB/T 14525—2010规定预制软管执行正偏差,符合宜长不宜短原则。如执行最大制造偏差补偿,则会造成软管偏长,致安装后不美观,出现冗余、弯曲半径过小失效等现象。随着现代制造水平的提高,其线性方向偏差控制愈趋于精准化,尤其标准化产品线性偏差稳定性较好,宜量化。

3)软管设计误差补偿。

以软管模型为装配基准,软管长度设计应权衡两端被连接体的轴向线性偏差与垂直于轴向的形位偏差,其补偿量ΔL为弯曲轴向偏差与轴向线性偏差之和,即ΔL=ΔH+ΔZ。

3 实例分析

某电力电子水冷却装置系统,多段金属软管在投运半年后发生漏水事故,经排查漏点均在网套与刚性接头的焊点处。分析后得知,软管长度与建模长度一致,软管自由竖直伸张,软管组件一端翻边与其对应连接端固定,另一端及其对应连接端偏离垂直轴线约45 mm,轴向线性偏离约10 mm,如图16所示。

图16 软管安装偏差及失效

改进措施:经查管路为通径DN65,软管组件两端连接体间距EL=850 mm,结合图6查得翻边接头长度b=45 mm,刚性过渡接头Lz=90 mm,直管段Lm=210 mm,Ln=0,Lx=350 mm。测量实物装配偏差可知,ΔY=45 mm,ΔZ=10 mm,经计算得ΔH=3 mm,ΔL=10 mm。由上述方法计算得:软管建模长度应为850 mm,生产设计长度应为863 mm。将长度优化后的软管替换失效软管,投运3年余未出现因应力失效的漏水事故。

4 结束语

基于软管应用常见的因应力失效形态,软管布局应避免靠近振动源或与振动源直线联动,不作变向管件使用,宜优先竖直布局。同时,软管生产长度设计应基于三维建模长度,并适当补偿安装轴向与径向偏差,以实现软管受力自由态,减小安装应力,提高软管使用寿命。