配电网电缆通道巡检机器人越障机构与控制系统设计

党卫军,冯诺旼,曾文凡,孙奇珍,李剑峰

(广州供电局有限公司黄埔供电局,广东 广州 510535)

城市地下电网逐渐普及,电缆故障也进入了高发期[1]。电缆巡检机器人在变电站、光伏电站、火力发电、高电压架线等领域得到了广泛应用[2-4]。国外对巡检机器人的研究比较早,20世纪80年代,日本研发出一种通过可见光与红外传感器对设备进行巡检的变电站巡检机器人[5-7]。国内在此方面的研究相对较晚,山东省电力公司于2004年研制出第一台功能样机,后在国家“863项目”支持下研制出变电站巡检机器人[8]。截至目前,国内在此方面的研究已取得长足进步。罗欣等[9]汇总了移动操作机器人的最新研究成果,从地面移动作业机器人系统动力学建模与耦合作用分析、运动规划、动态稳定性与作业控制等多个方面对现有研究成果进行了评述;岳湘等[10]根据输电线路环境的约束条件和巡检任务要求,提出了一种新型输电线检测与维护机器人机构。

配网电缆通道大明沟的复杂环境及狭小空间导致针对电缆通道内部的巡检和检修难以进行。近年来,由电缆坑内部隐患引起的电缆沟火灾、电缆进水受潮等事件时有发生,造成了严重的损失。研制出配网电缆通道智能巡检机器人,可以保证电缆通道内部巡检作业的安全性,提高巡检成效。基于此,本文针对适用于配电网电缆沟的巡检机器人进行详细的设计分析。

1 配网电缆沟环境分析

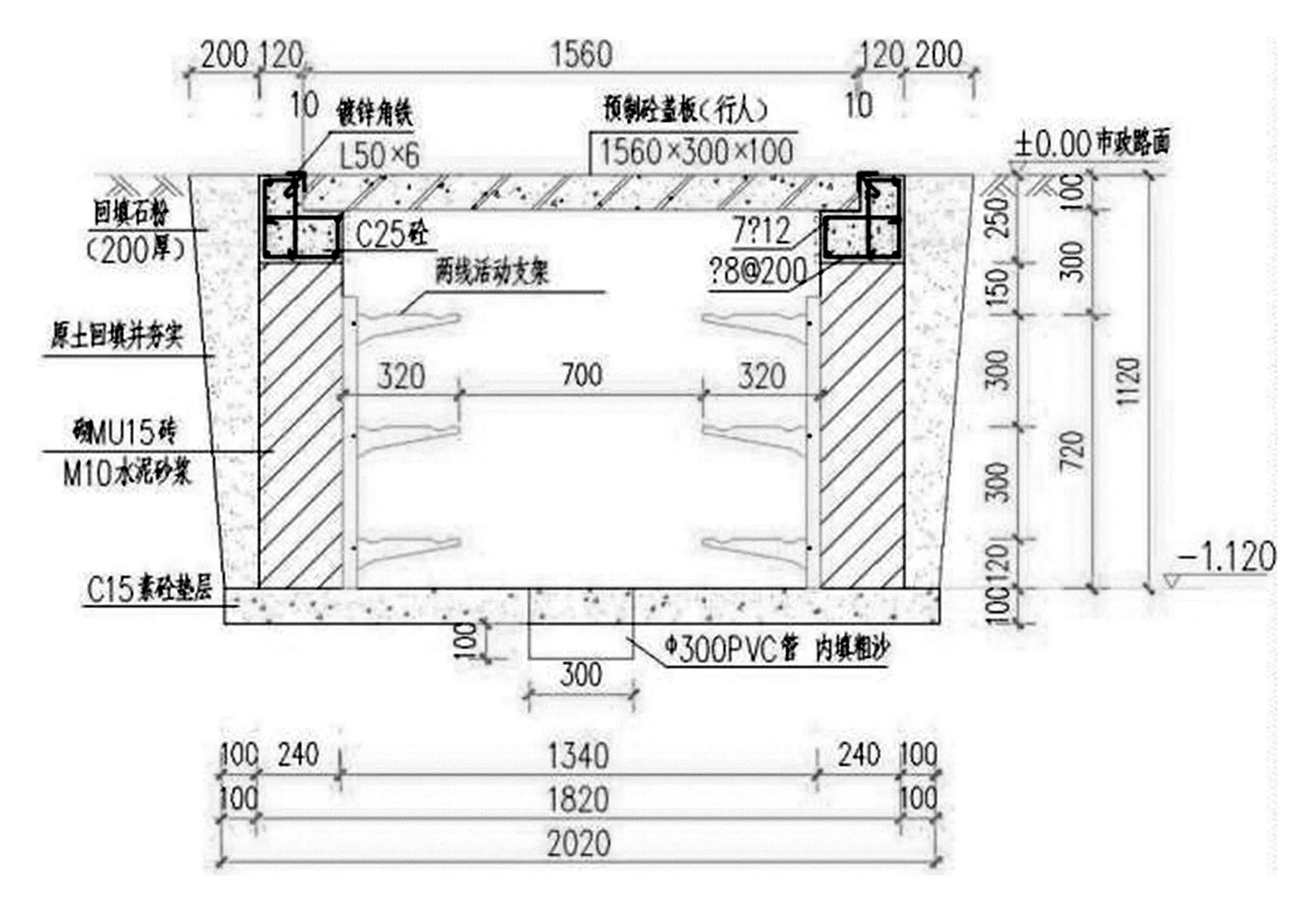

配网电缆沟环境有以下几个特征:1)内部空间狭小。以十二线大明沟为例,按照典型设计建造的电缆通道纵向截面尺寸为1.34 m×1.12 m,减去两边的电缆支架,仅留有0.7 m宽的过路通道,如图1所示。2)内部障碍众多。大部分电缆沟内部地面都不平整,且还会有很多碎石[11],当遇到雨水天气的时候,因地面渗漏会出现水洼或积水,难以进行电缆通道内巡检作业。3)内部坡度变化大。大部分电缆沟在建设过程中,会在其底部与顶部留下多处上下坡,这要求巡检机器人在配电网电缆沟巡检作业中必须具备一定爬坡能力。

图1 十二线大明沟典型设计截面图

2 巡检机器人机械方案设计

2.1 设计目标

1)实现巡检机器人在配电网电缆沟道环境下行驶,能适应配电网电缆沟道内部的多种复杂环境;机器人采用运动控制算法控制驱动,具备电机保护功能,以避免机器人履带卡死、电机烧坏等。

2)机器人搭载了一部具有云台结构的高清可见光摄像机,云台可以轴向360°连续旋转、径向 180°旋转,能够大范围、无死角拍摄配电网电缆沟道内部的每一个角落。云台一体化的高清可见光摄像机进行视频的实时拍摄,通过视频可以快速寻找配电网电缆沟内存在的缺陷和故障点。

3)机器人集成无线传输模块,实现高清图像在配电网电缆沟道内无线传输以及机器人的远程监控。

4)机器人具备机身倾斜角度监测能力,实时传输机器人自身的空间状态,有效防止其侧翻、倾覆等情况发生。

2.2 整体设计

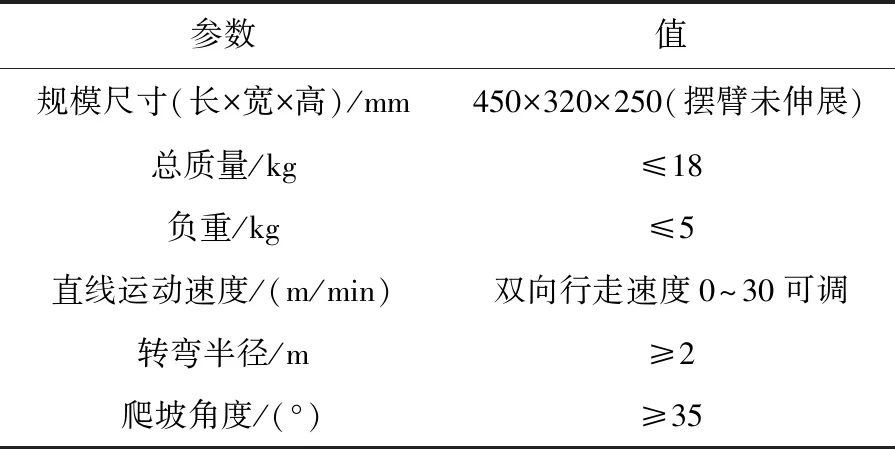

根据设计目标与要求,巡检机器人结构包括4个子系统,分别是巡检系统、传动系统、感知系统和动力系统。巡检机器人基本设计参数见表1。

表1 巡检机器人基本设计参数表

3 巡检机器人运动分析

3.1 性能分析

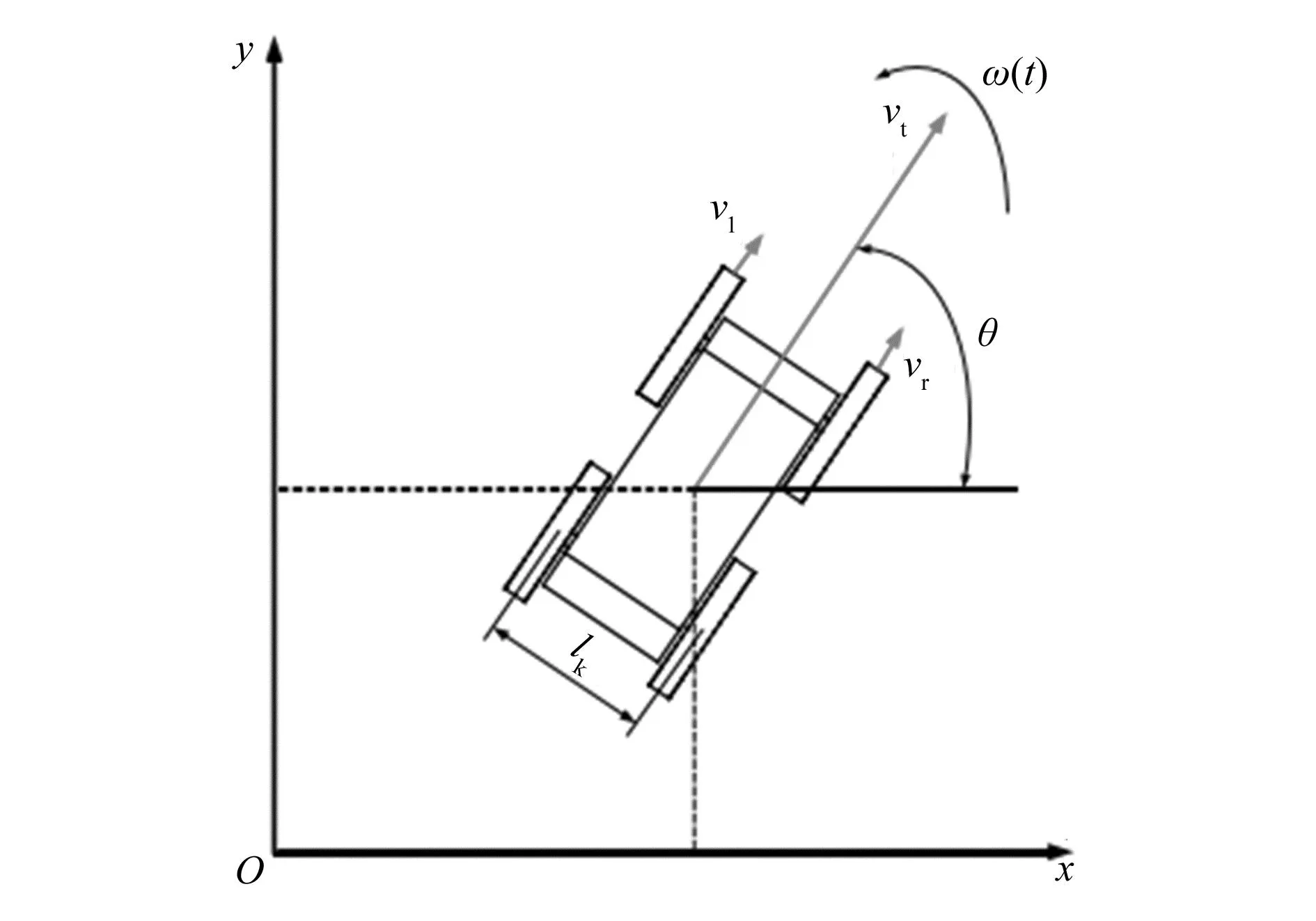

机器人控制属于动力学问题,即已知系统轨迹对应的位移、速度和加速度,求解所需关节力或力矩[12-13]。本文设计中采用差速四轮驱动方式,简化的运检机器人运动学模型如图2所示。

图2 巡检机器人运动学简图

由图2可知,设定四轮驱动运动模式和差速运动模式下的车体运动中心分别与机体中心和运动轮中心一致,则可得到:

(1)

式中:vl、vr分别为左、右驱动轮线速度,ωl、ωr分别为左、右驱动角速度,r为驱动轮半径。假设理想状态下巡检机器人仅存在车轮运动,则有:

(2)

式中:(x,y)为巡检机器人当下时刻的坐标,θ为巡检机器人的全向移动方向与x轴坐标夹角,lk为两个轮子中心点之间的直线距离。

由式(2)可知,通过控制左、右驱动轮速度可以控制巡检机器人的前进速度与巡检机器人转向角度。机器人的转弯半径Ms为:

Ms=fslk/2=μrmglk/2

(3)

式中:fs为巡检机器人在转弯时与地面之间的侧向摩擦力系数,μr为驱动轮与地面之间的滚动摩擦力系数,m为巡检机器人质量,g为重力加速度。

在机器人在转弯过程中左、右驱动轮会产生一定的摩擦力,需要通过施加一定的驱动力来克服这种摩擦力。此时左、右驱动轮所施加的驱动力会消耗一部分能量,由此可计算出左、右驱动轮转弯时驱动力消耗为:

(4)

式中:Fl、Fr分别为左、右驱动轮在转弯过程中的驱动力消耗,μs为轮胎与地面之间的静摩擦力系数。

机器人运动模式为差速运动时,其左、右驱动轮驱动力矩分析方式与四轮驱动类似,巡检机器人在差速运动模式下同样只需要克服滚动摩擦力。

3.2 越障分析

机器人在越过电缆等障碍时主要采用直接越障与辅助越障两种越障形式。巡检机器人四轮同时接触地面时,若前轮为驱动轮,则后轮在越障时会低速运动,由此得到简化静力学模型:

(5)

式中:φ为前轮相对于车体的转角,Ff为施加在前轮垂直于地面的力,Ft为施加在后轮垂直于地面的力,γ为机器人越过障碍物的最大可爬坡角度,G为巡检机器人在地心引力下的重力,d为前后轮之间的距离,b为左右轮之间的距离。

当机器人处于平衡状态,即没有受到外部力的作用,那么Ff、Ft和G的力量可以相互抵消,从而可以忽略它们。这种情况下,静力学模型可以简化为只考虑其他相关参数,如转角φ、轴距d和轮距b。且当机器人只进行垂直方向的运动,例如爬升或下降,那么在计算静力平衡时也可以忽略Ff、Ft和G。在上述两种情况下,静力学模型主要关注机器人的垂直稳定性和平衡,则此时可消除式中G、Ff、Ft,得到:

(6)

对比前轮驱动模式与四轮驱动模式下越障高度随驱动轮直径变化而变化的情况,从动力学角度对机器人越障性能进行分析。机器人左、右轮驱动转速保持恒定,因此可以将机器人电机转速视为ω=π/6,则在越障高度确定的情况下,机器人越障俯仰角β可通过下式计算得出:

(7)

式中:α为机器人前后倾斜的角度,α0为机器人在起始状态下的俯仰角,l为从障碍物底部到机器人重心的垂直距离。

在机器人低速越障过程中,越障所需的最大驱动力由其所处极限位置与运动状态决定,因此为了确保机器人能够平稳越障,需要对其低速越障状态下的极限位置与运动状态进行验证。

4 巡检机器人控制系统设计

巡检机器人主要通过控制系统来实现对巡检、传动、感知和动力4个子系统进行控制,以使机器人完成最终的电缆通道内部巡检作业。接下来,针对巡检机器人控制系统设计展开研究。

4.1 控制系统整体设计

巡检机器人控制系统是保证机器人安全可靠运行的基础,在巡检机器人正常工作时,其内部各功能模块协同工作,并通过不同的通信协议实现各模块之间的信息交互,最后由中央控制器集中处理反馈信息。针对上述设计目标,其整体控制系统设计如图3所示。

图3 巡检机器人控制系统设计

由图3可以看出,巡检机器人控制系统主要由硬件交换机和软件工控机两部分构成,两者协同工作以实现机器人的正常运行和任务执行。其中交换机是网络设备,用于连接机器人中的各个功能模块,并提供它们之间的数据交换和通信,起到网络通信和数据转发的作用,确保机器人各个部分可靠地进行信息传输和交互。交换机配备了多个端口,可将不同模块的数据连接在一起,通过交换机,机器人内部的各个模块可以互相传递数据,以实现协同工作。在巡检机器人控制系统中,工控机承担着控制和管理整个机器人系统的责任,负责运行控制算法、接收和处理交换机数据、指导机器人的运动、执行决策等任务。工控机通常具有较高的计算能力和稳定性,能够应对复杂的控制任务和实时要求。

为了实现变电站巡检机器人的运动控制,工控机中的控制器芯片的选型尤为重要。根据控制系统的功能需求,采用恩智浦(NXP)公司的MCIMX6Y2CVM08AB芯片作为主控。该芯片属于I.MX6系列,使用ARMv7架构下的Cortex-A7内核,主频最高可达792 MHz,自带32 KB的L1指令和数据Cache、128 KB的L2Cache,集成NEON和双精度硬件浮点计算单元VFPv3,拥有两个通用定时器(GPT)、4个周期定时器(EPIT)用以编码器信号延时计算,拥有8路PWM输出控制直流电机和步进电机的速度,3路SAI接口用以音频信号的接收,4路IIC、4路SPI、2路带PHY的USB等接口将传感器的输出信号连接到交换机,实现交换机中环境信息的收集,7路UART用以串口通讯,此外还拥有124个通用I/O口等。MCIMX6Y2CVM08AB芯片具备丰富的接口资源,可满足变电站巡检机器人的功能需求,且在电机控制器中选择相匹配的驱动器——MCD3003S型驱动器,该驱动器可在0~10 000r/min间自由调节转速,依照具体电缆沟通道内情况自由切换巡检机器人运动模式,以确保机器人能够顺利行进并完成巡检任务,提高巡检任务的成功率。

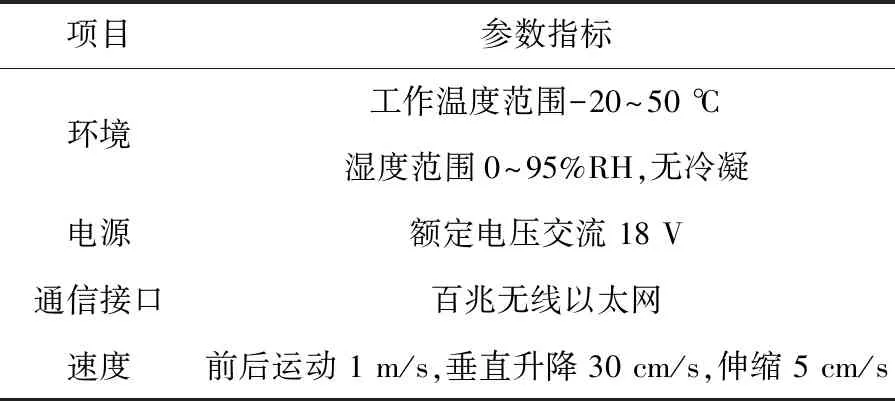

为了实现机器人控制系统运动控制高可靠性的目标,对其主要指标进行了设置,具体见表2。

表2 巡检机器人控制系统主要指标

综上,完成对巡检控制系统的整体设计分析。接下来,为保证电缆通道内部巡检作业的安全性,提高巡检成效,对机器人在巡检中的越障控制策略进行研究。通过以下控制策略,可以使工控机精准控制机器人完成巡检任务。

4.2 巡检机器人越障控制策略设计

由于巡检机器人在实际场景中需要自主巡检,因此越障成为机器人自主巡检的关键。本节通过改进后的A*算法作为机器人巡检中的越障控制策略,使巡检机器人在存在障碍物的情况下仍可完成巡检,并精准越障,有效提高巡检成效。

A*算法是一种启发式搜索算法,它增加了当前点到目标点的估计代价值f(n),在此基础上,结合起始点到当前点的估计代价值g(n),两者共同决定搜索方向,提高了效率。由于机器人低速越障中,越障所需的最大驱动力由其所处极限位置与运动状态决定,因此通过A*算法中的启发式函数对周围扩展点进行代价值评估,比较扩展点的值,每次选择低代价值进行逐步扩展,直到到达目标点。搜索一条低速越障状态下机器人所处位置可在其越障能力范围内且能够在越障过程中保持稳定的运动状态的巡检路径,以获得越障所需的最大驱动力,从而有效确保机器人能够平稳越障。所以,通过上述策略,机器人可以选择最佳的越障路径,并在保持稳定性的同时获得需要的最大驱动力,可确保机器人在巡检中能够安全、顺利地完成低速越障任务。

采用A*算法实现巡检机器人越障控制,首先根据交换机收集的环境信息设置两个节点——起始点和目标点,它们分别是构建地图中的栅格中心;其次是创建两个列表OPEN_LIST和CLOSED_LIST,其中OPEN_LIST列表用来存放扩展出的待检测节点,CLOSED_LIST列表用来存放已经访问的节点,通过访问OPEN_LIST列表中节点并根据启发函数计算出它们的估计值,选取最小值当作下一个访问的节点,当前节点成为父节点,下一个节点成为子节点;最后将所有的节点连接,完成全局最优越障路径规划。

而A*算法在全局搜索中会不停地进行往返搜索,增加搜索点,因此对A*算法的启发函数进行改进,改进后的启发函数为:

f(n)=g(n)+(eh(n)-1)h(n)

(8)

式中:h(n)为节点n到达目标点的估计代价值。

由此,根据改进后的启发函数计算出f(n)的值,并选择f(n)最小值为下一个节点,循环该步骤,生成一条低速越障状态下机器人越障能力范围内能够在越障过程中保持稳定运动状态的最佳巡检越障路径。将上述巡检机器人越障控制策略引入工控机中,由其通过控制器芯片运行控制策略,指导机器人运动,完成巡检任务。其实现流程如图4所示。

5 仿真控制分析

5.1 运动模式切换分析

在电缆通道内巡检作业时,巡检机器人应可自动切换差速运动模式与四轮驱动运动模式。针对巡检机器人运动模式自动切换进行实验验证,其实验示意图如图5所示。行进时巡检机器人可利用电机控制器来控制脚轮进行直线运动,实现驱动轮的联动与位置自锁,从而稳定切换巡检机器人的运动模式。其运动模式切换周期完成时间是12 s。

图5 巡检机器人驱动模式切换实验

5.2 爬坡运动分析

如图6所示,将实验巡检机器人放置在草坪中,当巡检机器人遇到坡道时,巡检机器人手臂向下转动,四轮同时驱动,使巡检机器人获得足够的驱动力,并通过差速运动方式降低能耗。巡检机器人爬坡的角度可达到35°。

图6 爬坡实验

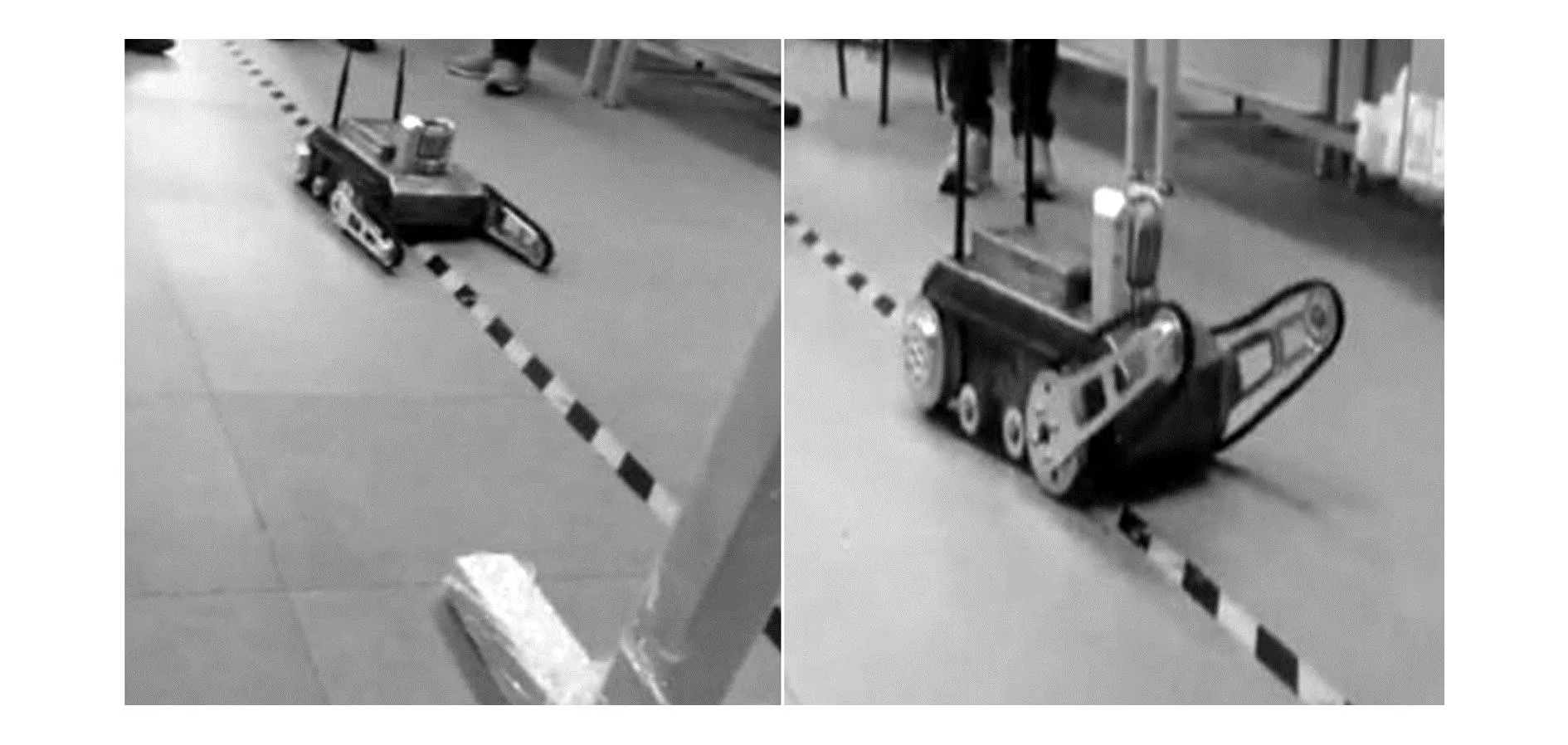

5.3 越障实验

电缆沟内的最高障碍物是通道底部放置的电缆,巡检机器人作业过程中需跨越该障碍,且要保证低速平稳地进行。如图7所示,巡检机器人在靠近障碍物的时候会降下手臂,四轮驱动会得到最大驱动力矩。经实验测算,巡检机器人能够越过的障碍物的最大高度为2 000 mm,远超出实际障碍物的高度。

图7 越障实验

6 结束语

本文基于配电网电缆沟作业环境设计了一款结合四驱驱动模式和差速驱动模式的巡检机器人。经对设计的巡检机器人进行实验验证,结果表明该机器人在行进时可稳定切换运动模式,切换周期为12 s。当遇到坡度道路时,巡检机器人可获取足够的驱动力,并通过差速运动方式降低能耗,爬坡的角度可达到35°。可有效实现越障,能够越过的障碍物的最大高度为2 000 mm,远超出实际障碍物的高度。由此说明,本文巡检机器人具备更好的适应性和稳定性,且具有出色的越障能力。未来将对引入工控机中的越障控制策略进行进一步的优化,提高系统的稳定性、可靠性和响应速度,以不断改进巡检机器人的越障控制水平,提高其在实际应用中的效益和价值。