FQ200型数控无纺布分切机总体设计*

陈 峰,陈吉兴,李晓泉

(南京工程学院,江苏 南京 211167)

0 引 言

无纺布被广泛应用于医疗、服装、农业、工业及民用等领域。无纺布在工业及民用领域中用于铺地材料时,需根据客户需求将宽幅卷材分切成多种规格的方块片材。现常用的方法有人工剪裁法和机器模切法。人工剪裁法劳动强度大,效率低;机器模切法效率高,但刀模规格多,易损坏,成本高。分切过后也一般采用人工收集的方法,自动化程度较低。针对上述问题,笔者设计了一种数控分切机,重点对纠偏、分切、收集进行设计优化及运动仿真,仿真验证了该装置具有成本低、精度高、效率高、自动化程度高等特点。

1 分切机总体结构及功能实现

根据市场调研,拟设计一台数控无纺布分切机。无纺布幅宽: 3 000 mm;无纺布克重: 50~650 g/m3;送料速度: 0~4 m/min可调;纵切速度: 0~4 m/min可调;横切速度: 0.5 m/s。

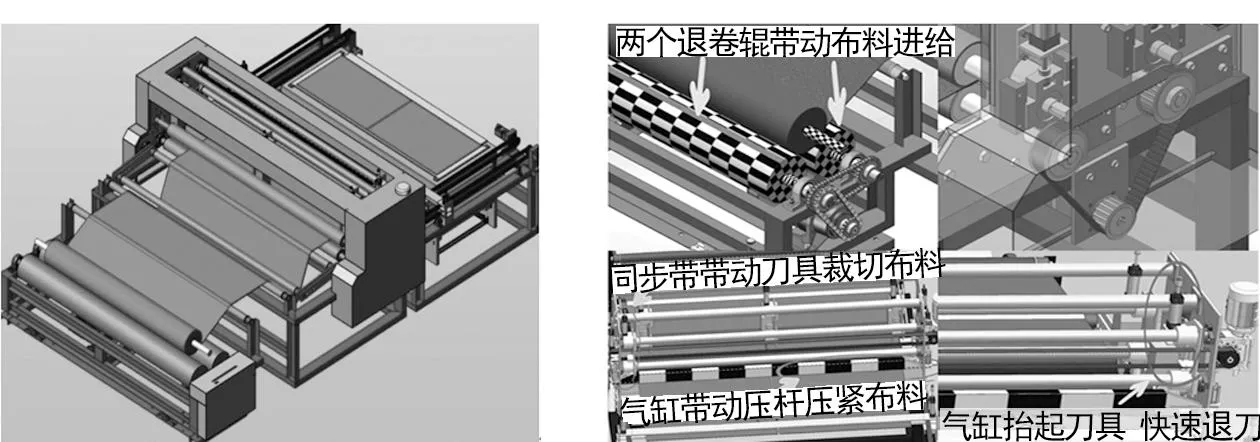

FQ200型数控无纺布分切机可代替人工,将宽幅无纺布卷材分切成多种规格的长方块片材。FQ200型数控无纺布分切机由卷材退卷机构、送料分切机构、片材收集机构三部分组成,如图1所示。其中卷材退卷机构实现卷材的退卷,具有纠偏功能;分切部分可按设定尺寸实现纵切及横切;收集部分可实现分切片材的整齐码放。退卷纠偏、定长送料、分切及收集码放由PLC控制。

图1 分切机总体结构

1.1 卷材退卷机构

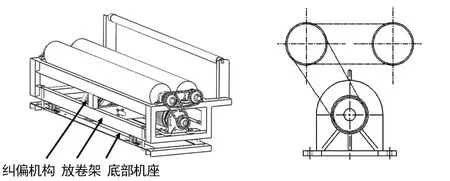

卷材退卷机构由底部机座、放卷架及纠偏装置组成。退卷机构用于夹持代加工的布卷,在设备运行时,布卷作退卷运动[1]。再通过链传动将动力传送至退卷辊,如图2所示。两退卷辊旋转速度及方向相同,用链传动将动力从退卷辊传送至另一个退卷辊,卷材至于两放卷辊中间实现放卷,传动原理如图3所示。

图2 卷材退卷 图3 传动原理

卷材在退卷后传送至电剪刀下的过程中,布幅会发生偏移,不能保证被分切卷材尺寸的准确性。为了使卷材在整个分切过程中处于指定的位置,一般通过一套纠偏系统实现。李会荣等[2]用丝杆螺母带动燕尾结构进行纠偏。纠偏系统通过传感器检测卷材的位置,通过电驱动器实现纠偏。纠偏装置连接底部机座与放卷架以实现纠偏功能:设置对边红外光电开关,检测无纺布边缘位置,通过数控系统控制纠偏电机正反转,经滚珠丝杠使放卷架左右偏摆,实现自动纠偏,如图4所示。

图4 纠偏装置

1.2 送料分切机构

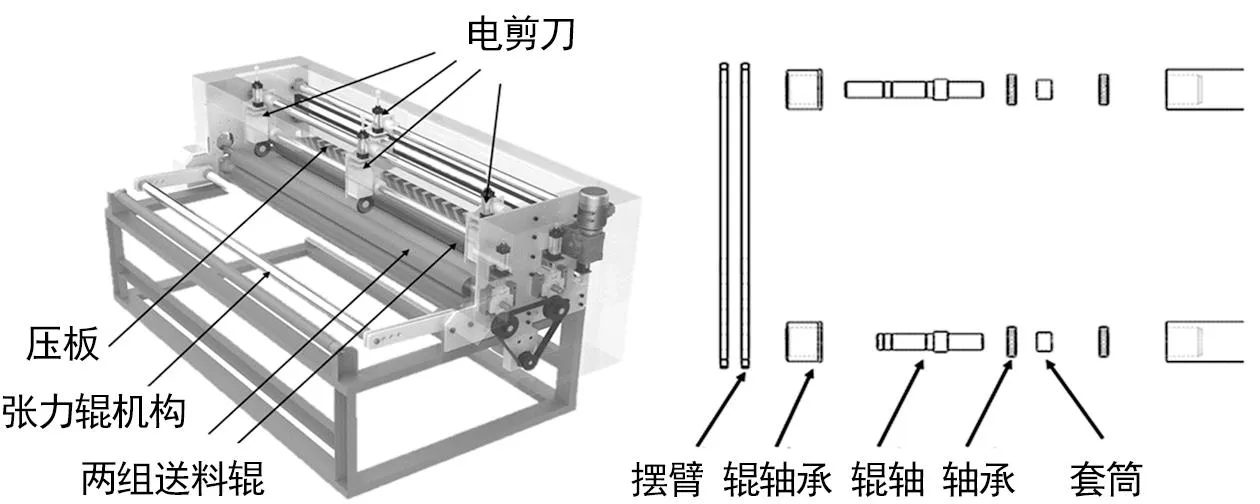

分切机构是分切机中最重要的工作机构,它包括机架、底座、墙板一、墙板二、刀具、刀具支架、进刀和退刀机构、两组送料辊和张力辊机构。分切机机构如图5所示。

图5 分切机构 图6 张力辊机构

墙板一和墙板二平行设置且对齐设置在底座上,墙板一和墙板二之间设有光轴和刀轴,刀轴上套设有若干刀架,刀架可沿着轴作直线移动。张力辊机构、送料辊机构、分切装置、压板机构皆安装在安装墙板上,两块安装墙板与一块安装底板通过四块安装板座连接固定,安装板座固定在底架上。

张力对于材料的重要性不言而喻,分切机在快速启动、快速停止以及中间连续调速中必须保证张力恒定[3]。张力决定了材料毛边的剔除效果、分切断面的整齐度及最终产品的质量,张力辊机构具体如图6所示。

横切刀具组件包括外刀架、气缸、轴套、内刀架、电剪刀,两轴套与外刀架轴孔配合,与光轴孔轴配合,轴套通过螺栓固定在外刀架上,气缸固定在外刀架上,运动端连接内刀架,驱动内刀架上下运动,内刀架与外刀架属于槽口配合,电剪刀固定在内刀架上。螺栓的螺纹与内刀架连接,螺栓的头部卡在槽中,可以保证电剪的上升下降的轨迹更为稳定。槽下方的开口也比较大,方便螺栓头的安装。槽的长度大于电剪刀行程的长度,可以不用担心大槽口的影响,如图7所示。纵切刀具组件除了电剪刀刀片方向少一个夹子结构,其他与横切刀具组件相同。PLC控制着气缸的运动,气缸连接着电剪刀。横切的工作完成后,气缸上升,带传动带着电剪刀回程。需要工作时,气缸下降,带传动带着电剪刀裁切布料。

图7 横切刀具 图8 横、纵切刀具位置

刀具组件两个孔与两根光轴孔轴配合,刀具可以沿着光轴移动,两光轴轴线平行且在同一纵线上。光轴两端通过卧式轴承座固定在安装墙板上。纵切刀具数量位置由分切尺寸决定,纵切刀具固定在光轴上。电机减速机通过同步带传动带动横切刀具来回往返,放卷装置放卷后经接带机构至张力辊机构,穿带机构带着卷材先至纵切刀具下,纵切刀具组件工作时由组件中的气缸带着刀具下移切割卷材,纵切后卷材被带至横切刀具下,横切刀具被气缸压下,同步带沿光轴移动切割卷材,如图8所示。

送料辊侧面图如图9所示。气缸1安装在气缸座2上,气缸座2通过螺栓固定在墙板上,气缸1带动滑块3在导轨4作直线移动,辊轴5与滑块3上的孔配合。伺服电机9通过同步带轮8、同步带7将动力传送至辊轴,使得辊轴旋转,电机10在墙板上驱动同步带轮11、同步带12运动,同步带12带着横切刀具沿着光轴移动。气缸13通过气缸座14固定于墙板外侧,气缸13执行端连接压板一端,另一侧的气缸连接压板另一端,气缸带着压板上下移动。

图9 送料辊侧面1.气缸 2.气缸座 3.滑块 4.导轨 5.辊轴 6.辊轴 7.同步带 8.同步带轮 9.伺服电机 10.伺服电机 11.同步带轮 12.同步带 13.气缸 14.气缸座 15.压板

1.3 片材收集机构

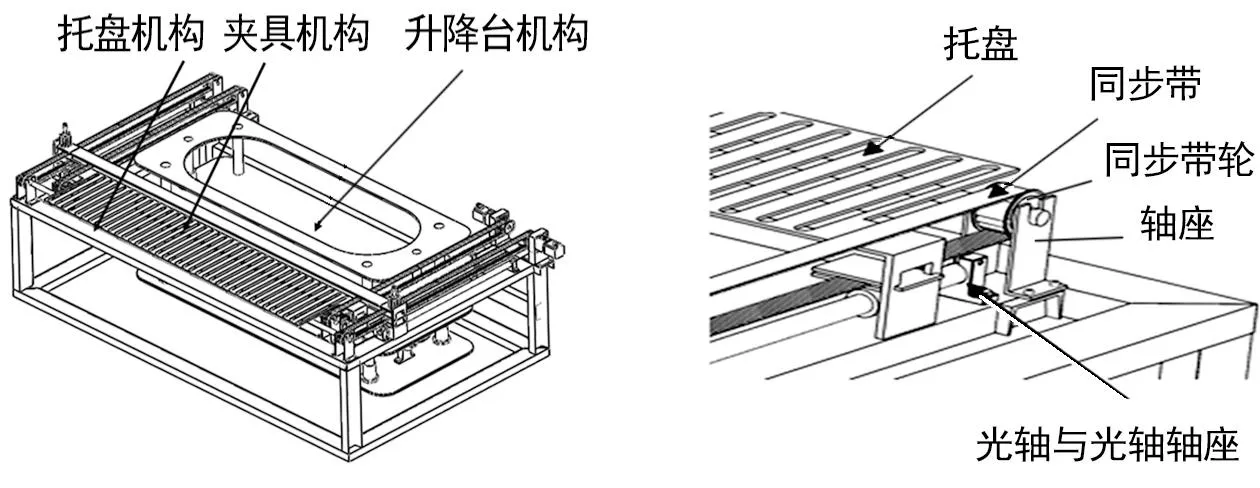

片材收集机构由机架,托板机构,夹具机构,升降台机构组成,如图10所示。

图10 片材收集机构 图11 托盘机构

分切后的片材自然滑入托板之上,片材的前端被夹紧机构夹持,托板及夹具机构等速水平移到收集升降台上。托板机构返回,使片材平稳降落到收集升降台上。夹具机构返回,收集升降台下降一个片材厚度。伺服电机给同步带提供动力,托板通过夹板固定于同步带,同步带带着托板移动,托住片材并与夹具配合将片材平稳地置于升降台上。托盘机构包括托盘、同步带轮、同步带、轴座、光轴、光轴轴座,如图11所示。

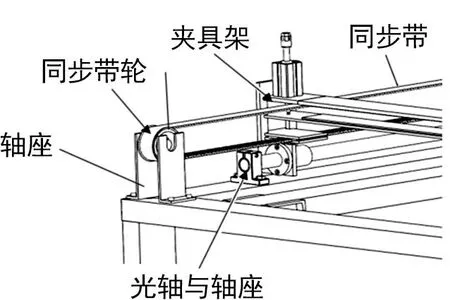

两根光轴通过轴座安装在底座上表面的两侧,轴线平行,托盘结构上两个孔分别与两个光轴孔轴配合,托盘两边的夹子机构分别夹住两边的同步带,同步带带着托盘沿着光轴移动。有研究者用天车悬托,但过于繁琐,这是采用托板[4]。为了减少片材与托板接触时的摩擦力,将托板设计成镂空。夹具机构包括夹具架、同步带、同步带轮、轴座、光轴、轴座如图12所示。

图12 夹具机构

电机夹具架下方的夹子夹住同步带,夹具架上方的夹子由气缸控制加紧松开,夹持片材,松开片材。为了保证不夹到同步带,将夹住片材的位置做成凸台,夹具架上的孔与光轴配合作轴向移动。

升降台机构包括顶板、左丝杆、导杆、右丝杆、丝杆螺母、升降台、锥齿轮、传动轴、轴承座和底座,如图13所示。

图13 升降台机构

导杆通过轴承座固定在底座上,底板与顶板固定在四根导杆上。升降台通过法兰盘与导杆连接。左丝杆与右丝杆通过调心球轴承和推力球轴承固定在顶板与底板上。丝杆螺母固定在升降台上,滚珠丝杆的旋转运动转化为升降台的直线移动。传动轴由轴承座固定在底座上。左丝杆的锥齿轮在传动轴锥齿轮上方啮合,右丝杆的锥齿轮在传动轴锥齿轮的下方啮合,保证左右丝杆螺母的移动方向一致。工作时,电机带动斜齿轮旋转,斜齿轮通过传动轴带动传动轴两边斜齿轮转动,从而带动升降台上下移动。

2 关键机构设计计算及有限元分析

2.1 带传动设计计算

已知电剪刀的质量为10 kg,与之配合的光轴摩擦系数f=0.06,同步带工作时的有效拉力,即横切刀具在光轴移动的摩擦力为:

F=μmg=0.06×10×10=6 N

(1)

式中:F为摩擦力,N;μ为摩擦系数;m为物体的质量,kg;g为重力加速度,N/kg。

已经测得卷材宽度3 000 mm,应在3 s内切完,可得带轮线速度:

V=L/S=3 000/3=0.666 m/s=40 m/min

(2)

初步估算带轮直径d=100 mm,由此可计算带轮转速为:

n=v/πd=40/π×0.1=137 r/min

(3)

式中:v为速度,m/min;d为带轮直径,m。

已知电机启动次数 6~10次/min×60=360~600次/h,16 h/日,参考文献[5],可得工况系数KA=1.7,同步带设计功率Pd:

Pd=KA×P×V=1.7×5×0.666=5.66 W

(4)

选择L型同步带,参考文献[5],可得L型同步带带宽50 mm,节距P=9.535 mm,根据使用要求初定带轮中心距a0=3 400 mm ,已知传动机构传动比为1,故带长为:

L0P=3a0+π/3(d1+d2)=5 114.159 mm

(5)

式中:d为带轮直径,mm。

带轮齿数N=L0P/P=536.9,取N=537,同时确定同步带周长:

L=P×N=5 114.935 mm

(6)

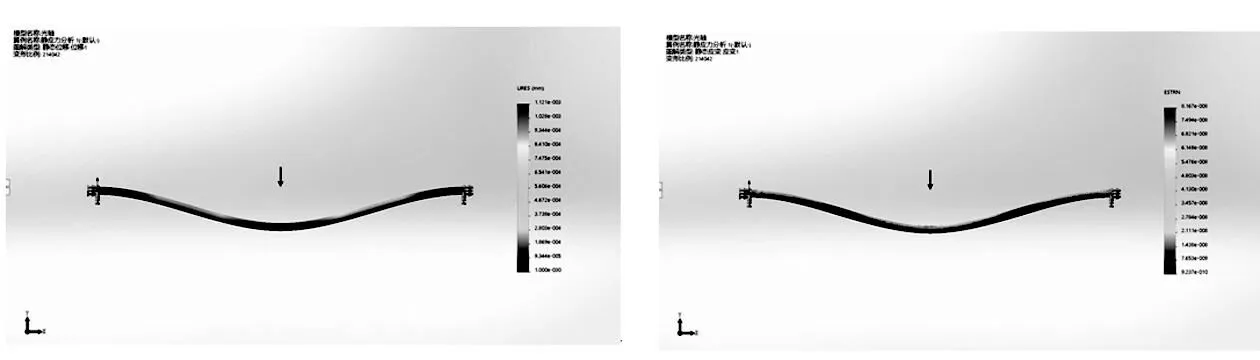

2.2 有限元分析

针对光轴进行分析,为了保证切割时光轴的性能足够支持刀具的移动及固定,要求光轴在保证能够能够正常切削外,尺寸要尽量的小,以降低成本。初始设计光轴的直径为Φ75,静应力分析发现该尺寸光轴能承受的应力远远大于刀具所需要它承受的应力,增加了不必要的浪费。故重新设计直径为Φ50的光轴。静应力分析的位移、应变、应力图如图14~16所示。

图14 位移 图15 应变

图16 应力

3 建模仿真

利用SolidWorks对整个分切机进行三维建模,利用其自带的仿真功能进行运动仿真,如图17所示。

图17 整机运动仿真 图18 运动过程

在SolidWorks的Motion模块下,对已装配好的机构模型加载伺服马达,进行一个机构运动分析,产生可视化的机构运动过程,如图18所示。

仿真结果表明,该分切机运行正常,可以实现退卷、纠偏、定长分切、片材收集等功能。

4 结 语

随着铺地材料的普及,对分切成型工艺要求越来越高,而提升设备分切的精度、高适应性、自动化程度有助于降低成本,提高行业竞争力。分切的工艺一般有三个流程:退卷-分切-收集。每个部分都受到多方面因素的影响,为了减少影响,提升产品分切进度及效率,改善产品的品质,提出了一种数控分切机设计方案。该装置有三个创新点:①采用成本较低、易于维护的电剪刀代替昂贵的机器模切法中的刀模;②利用数控系统动态调整分切材料的尺寸,克服定尺寸刀模的弊端;③利用数控系统执行机构实现片材整齐码放,完全代替人工码放。最后通过仿真分析,验证所设计分切机能够实现相应的功能。该分切机成本低、效率高、结构简单、自动化程度高,对于提高工作效率,减少企业成本具有重要意义。