基于旋流器结构改造的磨矿循环负荷优化研究

王东东 姜程阳 马智勇 季安坤 初福栋

(1.伊春鹿鸣矿业有限公司;2.威海市海王旋流器有限公司)

物料在加工过程中,磨矿回路中的循环负荷对磨矿分级设备的工艺指标有很大影响,是磨矿流程计算中的重要参数[1]。目前,水力旋流器是磨矿回路中的主力分级设备,但旋流器作业过程中可能存在沉砂合格粒级夹杂过多、返回量过大影响磨机通过能力及台效、增加能耗等问题,返回物料中合格的细粒级夹杂较多,易造成过磨,不利于后续选别指标。近年来,国内外提出了多种调整旋流器、优化循环负荷的理论与实践研究,T·尼瑟等[2]通过对磨矿回路工作状态的研究,明确提高底流浓度,可以使循环负荷减小,同时防止过磨。伍敬峰等[3]改变了旋流器进料体结构及变锥结构,提高了旋流器的分级效率,减少了二段磨矿回路的循环负荷,并确定分级效率与q值的相对增幅呈线性关系。汤作锟等[4]结合现场实际改造,通过旋流器直径及进料体结构改进,降低循环负荷,提升台效。

根据以上相关研究可知,旋流器进料体及锥体结构对分级效率有显著影响[5]。本文基于Flunet 有限元分析软件,对旋流器结构进行优化并模拟,同时进行现场对比试验,以期提高旋流器的分级效率及现场台效。

1 旋流器结构技术特征

1.1 旋流器进料体结构特征

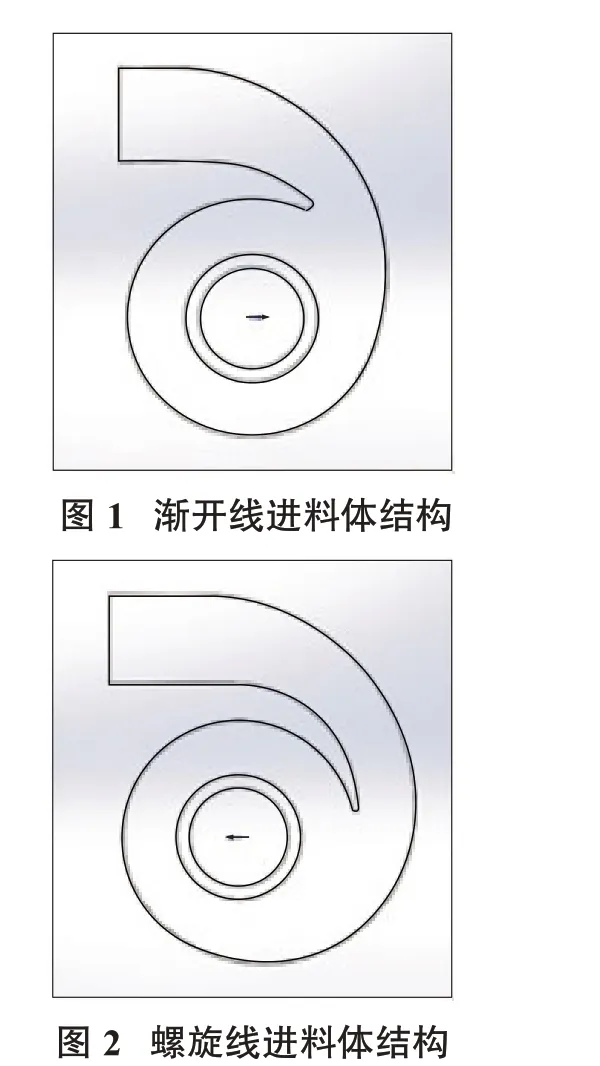

旋流器进料体是旋流器的关键部位之一,起到将泵送矿浆转化为旋流器内部回转流的作用,进料体线形设计会影响旋流器内部流场的湍流强度和切向速度。通过增加进料体包角、改变进料体入料线性等措施,可有效保持进料矿浆流速,减少湍流运动,提高旋流器分级效率,减少沉砂中细粒级含量。图1 为传统渐开线进料体结构,其流形变化较快,沿程损失大,易产生紊流,速度损失也较大。图2 为优化后的螺旋线进料体结构,其能量耗损小,矿浆流形合理、稳定。

1.2 锥体结构特征

旋流器的锥体角度决定了零速包络面的位置,是旋流器分选指标的重要结构之一。增大旋流器锥角,可降低沉砂中的细颗粒含量,但溢流易“跑粗”。减少旋流器锥角,可提高溢流细度,但沉砂夹细增多。为此,设计了一种变锥角结构,传统20°锥角结构见图3,优化后的变锥角锥体结构见图4。

由图4可见,原统一角度的锥体拆为3段,一段大锥角度大,可增加梯度,快速使粗、细颗粒分离;二段中锥角度小,可延长物料分离时间,进行精细分级;三段小锥角度再次放大,可减少轴向速度,延长沉砂中物料的淘洗时间,减少沉砂中合格粒级的含量。

2 基于Flunet的数值模拟

2.1 结构建模

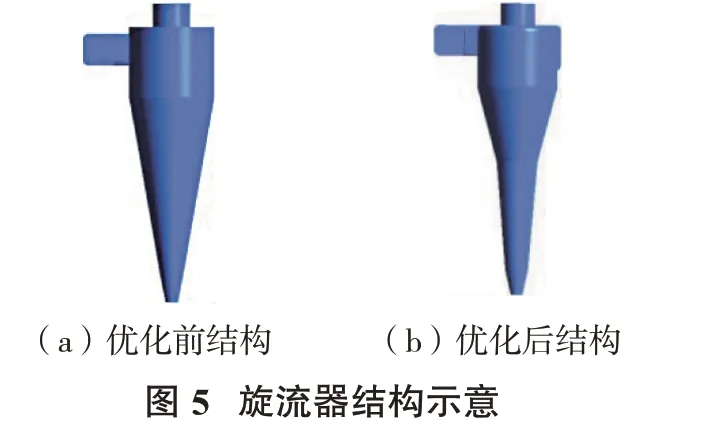

采用RNG k-e 模型进行湍流计算,使用离散相模拟颗粒轨迹,以获得优化前后的旋流器内部流体特征模拟。旋流器给矿口设置为250 mm×250 mm,给矿流速3 m/s;旋流器溢流口设置为280 mm,出口压力为101 kPa;旋流器底流口设置为100 mm,出口压力为101 kPa。优化前旋流器使用渐开线进料体,锥体角度统一设置为20°,优化后旋流器使用螺旋线进料体,锥体大锥为30°、中锥为10°、小锥为15°。旋流器结构示意见图5。

2.2 数值模拟结果

2.2.1 压力对比

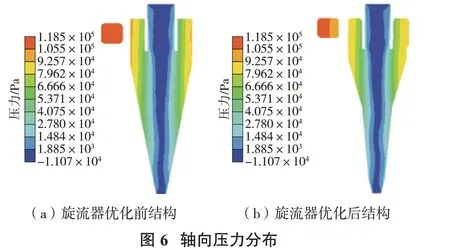

旋流器的压力是分级的重要指标之一,轴向压力的变化会影响向心浮力,压力梯度变化越大,细粒级进入溢流中的概率越高。同时,压力大小侧面反映流速的大小,水平面压力越大,则切向速度越快,离心力越大,粗颗粒进入沉沙中的概率越高。数值模拟轴向压力分布见图6,水平向压力分布见图7。

由图6可见,2种结构轴向压力差距不大,说明理论上溢流细度相近。

由图7可见,在水平面,特别是进料体位置,优化后的结构压力更高,高压区域延伸至筒体位置,螺旋线进料体阻力更小,更有利于提升旋流器的分级压力,且切向流速的增加对沉砂中细颗粒的减少有正向作用。

2.2.2 切向速度对比

旋流器内流体的切向速度决定了旋流器离心力的大小,离心力大,则粗、重颗粒更易进入外旋流而从沉砂排出。切向速度的变化越陡峭,即加速度值越高,则说明该部位剪切力越强,更有利于粗颗粒中细颗粒的分离,减少沉砂中细粒夹杂。旋流器的切向速度分布见图8。

由图8 可见,优化后结构的峰值速度更高,斜率更大,说明优化后的结构具有切向速度大、剪切力大的优势,对设备分级指标有利。

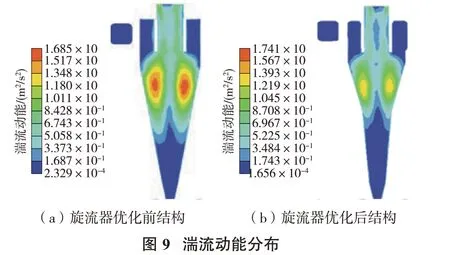

2.2.3 湍流动能对比

湍流动能是指在流体运动中,由于流体的不规则运动而产生的能量,湍流动能的大小对于流体运动的稳定性有重要影响。在旋流器中,湍流动能越大,则流场越不稳定,容易产生涡流、涡旋等不规则运动,增加能量损失,粗细颗粒分级效果变差,加剧沉砂中细粒级混杂情况。湍流动能分布见图9。

由图9 可见,优化后的旋流器,其湍流动能明显低于优化前的旋流器,说明结构优化后的旋流器流场更稳定,分级效率更高。

3 旋流器现场效果对比

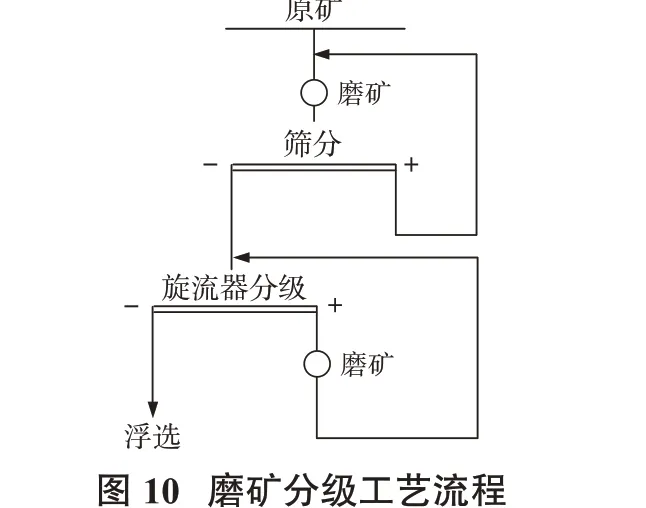

某选矿厂采用半自磨+球磨+顽石破碎磨矿工艺,矿石先经φ10.97 m×7.16 m 半自磨机磨矿,磨矿产品进入振动筛筛分,筛下合格粒级给入旋流器(型号为φ660-GT×14,共2组,开12台,备用2台),旋流器溢流进入浮选作业,沉砂返回到2 台φ7.32 m×11.28 m球磨机磨矿,球磨排矿返回旋流器分级。

现场球磨磨矿回路共2 个系列,将其中1 系列替换为改造结构后的设备,2系列为原结构,对2个系列进行连续取样对比。磨矿分级工艺流程见图10,改造前后取样指标对比见表1。

?

由表1 可知,改造后的旋流器溢流-0.074 mm 含量58.99%,原结构旋流器溢流-0.074 mm 含量62.08%,改造后旋流器溢流-0.074 mm 含量减少,但可满足现场选别要求。改造后旋流器沉砂-0.074 mm 含量9.24%,原结构旋流器沉砂-0.074 mm 含量10.82%,改造后旋流器沉砂-0.074 mm 含量减少了1.58 个百分点,返砂中合格粒级减少。通过计算,改造后的旋流器分级质效率48.03%,原结构旋流器分级质效率36.62%,改造后的旋流器分级效率提升了11.41 个百分点。改造后旋流器循环负荷492.97%,原结构旋流器循环负荷804.06%,使用改造后旋流器的磨矿回路循环负荷降低了311.09 个百分点。现场一系列改造后分级效率明显提高,循环负荷减少,改造效果较好。

4 结 论

(1)通过延长旋流器进料体包角,平缓入料流线,将统一角度的锥角变更为大-小-大三段锥角对旋流器进行优化,优化后的旋流器湍流动能更低,内部压力更高,切向速度更快,可提高旋流器的分级效率,减少细颗粒从外旋流向内旋流迁移的阻力,从而减少沉砂中合格粒级含量。

(2)现场1系列采用优化结构后的旋流器,2系列使用原旋流器,在相同的作业条件下,对溢流、沉砂、入料等相关指标进行取样,校核其分级效率等指标。通过现场实际指标对比,可知优化后的旋流器沉砂中-0.074 mm 含量较原旋流器降低了1.58 个百分点,旋流器分级效率提升了11.41 个百分点,磨矿回路循环负荷降低了311.09 个百分点,指标提升效果较好,能够为后续现场提产增效提供保障。