亿欣矿XV2310工作面无煤柱留巷技术研究

王剑强

(晋能控股集团晋圣亿欣煤业有限公司)

煤炭开采时,若仍采用传统的留设宽煤柱方式护巷,存在煤炭资源回收率低、巷道掘进工程量大、围岩应力集中等问题,给煤炭资源经济高效回采带来制约[1-2]。无煤柱开采技术是保持我国煤炭资源可持续发展的有效战略之一,现场应用时一般只需对顶板进行卸压降顶,利用矿山压力和岩体的碎胀特性,即可实现无煤柱开采[3-5]。以亿欣煤业XV2310工作面无煤柱留巷为工程背景,对现场采用留巷技术进行分析,以期为其他类似情况矿井采面留巷开采提供经验借鉴。

1 工程概况

亿欣煤业XV2310 工作面走向长度200 m,倾斜长度981.31 m,采面回采的15#煤层倾角3°~15°,煤厚平均2.55 m,煤层直接顶为厚度均值8.2 m 的K2石灰岩,直接底为厚度均值2.5 m 的泥岩。15#煤层煤自燃倾向性为Ⅱ类,煤尘无爆炸危险性。XV2310 工作面采高平均2.5 m,单循环进尺0.8 m。

XV2310工作面采用一面三巷(一进两回)的布置形式,具体巷道布置方式见图1。进风巷(XV23101)与东轨道大巷相连,解决工作面进风、运料及出煤问题;工作面回风巷(XV23091 巷、XV23111 巷)分别与南翼辅助回风巷连通,解决工作面回风问题。为提高采面煤炭资源采收率并降低巷道掘进工程量,提出将XV 23101 巷留作下一工作面(XV2311 工作面)的回采巷道。XV23101 巷为矩形断面,宽×高=5.2 m×2.6 m,采用锚网梁组合支护,巷道顶帮采用钢筋托梁作为锚杆支护的组合构件,顶部每排布置4根锚杆(规格为MSGLW-400/20×2 000)、间距×排距=1.5 m×1.8 m,巷帮每排布置3 根锚杆(规格为MSGLW-400/20×2 000),间距×排距=0.9 m×1.8 m;巷道顶板正中位置按照5.4 m 间距布置1 根7.3 m 单体锚索,锚索型号为SKP18-1/1 860。

2 无煤岩沿空留巷技术

2.1 回采巷道补强支护

2.1.1 补强锚索规格

为提高补强支护效率,提出采用普通锚索对XV23101 巷顶板进行补强,锚索索体为φ21.8 mm×1 mm×19 股高强度钢绞线,采用3 支MSZ2360 型锚固剂。锚索长度可通过下述方式确定。

按照切顶留巷顶板稳定条件考虑,锚索的长度应满足[6]:

式中,HF为顶裂切缝深度,m。

预裂切缝深度(HF)临界设计公式如下[7]:

式中,hK为顶板下沉量,m;hG为底臌量,m;K为残余碎胀系数,取1.4;HM为采高,m。

在不考虑底臌及顶板下沉的情况下,取采高2.5 m 时,则采场冒落高度6.3 m。按照切顶留巷要求,悬吊锚索锚固段要位于冒落高度之上,则锚索长度宜≥8.3 m,为保证锚固效果的情况下,锚索长度≥8.3 m,因还需满足锚固段位于稳定岩层的要求,设计取8.3 m。

为此,在XV23101 巷留巷段采用规格为SKP22-1/1 860×8 300的钢绞线锚索进行补强。

2.1.2 补强锚索施工参数

考虑留巷起始位置即XV2310 切眼丁字口处顶板压力较大,将留巷段顶板补强加固段分为2 段,具体如图2所示。

(1)第一段(①~②)补强支护范围为沿空留巷起始位置XV2310 切眼丁字口处,加固长度18.2 m,采用4 列补强锚索,锚索规格为SKP22-1/1 860×8 300,其中第1 列锚索距留巷帮600 mm、排距1 000 mm;第2~4 列锚索布置间距均为1 200 mm,排距2 000 mm,锚索垂直于顶板方向布置,相邻锚索之间用平行于巷道走向的W 钢带连接(W 钢带),W 钢带选用4 600/2 600×280×4 的钢板制作,根据间距加工200 mm×100 mm 的长孔。锚索预紧力不小于290 kN。

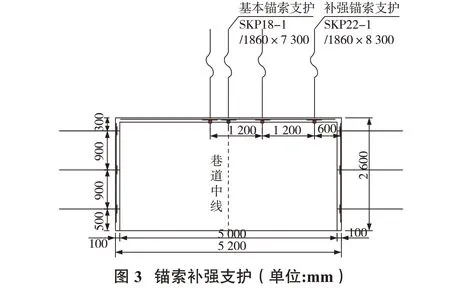

(2)第二段补强支护范围为XV2310 切眼丁字口至留巷结束处,顶板用3 列补强锚索,锚索规格为SKP22-1/1 860×8 300,第1 列锚索距留巷帮600 mm,排距1 000 mm;第2~3 列锚索距间距为1 200 mm,排距2 000 mm,锚索垂直于顶板方向布置。第1列相邻锚索之间用W 钢带连接(W 钢带平行于巷道走向),W 钢带选用4 600/2 600×280×4 的钢板制作,根据间距加工200 mm×100 mm 的长孔。选用300 mm×300 mm×20 mm 的蝶形托盘,锚索预紧力不小于290 kN。具体支护断面见图3所示。

2.2 巷道临时支护技术

根据以往现场监测数据,将XV23101 留巷段划分为3 个区:超前支护区(采面前方20 m)、架后维护区(架后0~200 m)和成巷稳定区(架后200 m 之后),不同分区采取不同的支护措施。

2.2.1 超前支护区

均 采 用DW28-250 / 100、DW31.5-200 / 100、DW35-200/100 型单体液压支柱进行超前支护管理,从工作面煤壁向外20 mπ 型钢梁架棚支护,保证一梁三柱;人行道侧距离巷帮800~1 600 mm;非行人侧距离巷帮400~1 600 mm。

2.2.2 架后维护区

在架后0~200 m 范围内,采用单体柱+π 型梁一梁四柱支护及29U 型钢可缩支架+风筒布+金属网挡矸支护,紧跟支架后挡矸。π 型钢梁长度4 m,临空侧端头距离W 钢带中心线100 mm,排距1 m,单体柱距π型钢梁两端间距均为100 mm;第2 根柱距第1 根柱间距为500 mm,第3 根柱距第2 根柱间距为500 mm,第4 根柱距第3 根柱间距为2 800 mm。在巷道切缝帮沿切缝线布置1 排U 型钢可缩支架,间距600 mm,U 型钢内挂钢筋网、菱形网和风筒布,防止矸石窜入巷道及采空区漏风。靠采空区侧由里向外依次为菱形网、风筒布、钢筋网、U 型钢梁。临空侧与顶板、底板连接处采取喷浆方式,防止从巷道两帮和顶、底部向采空区漏风。挡矸柱单节长度取1 900 mm,两腿搭接长度1 000 mm,并采用2 道卡缆连接。U 型钢上腿外表面焊接φ30 mm×500 mm 圆钢,焊接长度200 mm,圆钢插入切顶孔内,U 型钢下腿焊接底座,并放入柱窝内,柱窝深度不低于200 mm。架后维护区具体布置情况如图4所示。

2.2.3 成巷稳定区

工作面成巷稳定区(工作面往后200 m 之后)围岩趋于稳定状态,可将临时支护一梁四柱变为一梁三柱,根据矿压观测的数据分析,再变为一梁二柱,直至单体支柱全部回撤,只保留U型可缩支架及钢筋网进行挡矸。

2.3 切缝孔施工技术参数

2.3.1 切缝孔施工参数

XV23101 巷顶板有2 层厚坚硬岩层,分别为8.2和3.4 m厚灰岩,根据以往的施工经验,切断关键层巷道垮落更充分,卸压及留巷效果更好。为此切缝钻孔应切至第2 层灰岩层,切缝高度14.7 m,但是切缝孔较深时,造成下部坚硬顶板未进行充分预裂,切顶不充分;为实现浅部预裂,保证切顶卸压效果,为提出深孔+浅孔切顶卸压方式。切缝钻孔均向采空区方向倾斜15°,深孔长15.2 m、封孔5.2 m;浅孔长5.2 m,封孔1.7 m;钻孔直径为50 mm、间距300 mm。钻孔布置见图5。

2.3.2 切缝孔装药参数

采用间隔装药结构,BTC-1500型聚能管,外径42 mm,内径36.5 mm,管长1 500 mm。炸药为φ35 mm×300 mm,煤矿许用三级乳化炸药,质量300 g/卷。

深孔(15.2 m)每孔装药量按4.2 kg 装药(14 卷),每孔封孔5.2 m,装药长度10 m,单孔使用6 根1.5 m聚能管和1 根1 m 聚能管,采用3+2+2+1+2+2+2 的装药方式。浅孔(5.2 m)每孔暂按1.5 kg 装药,5 卷,每孔封孔1.7 m,装药长度3.5 m,使用2 根1.5 m 聚能管和1根0.5 m聚能管,按照2+2+1的装药方式。

工作面每天推进度按照7.2 m 计算,则每天需要爆破12个深、浅孔组合。

3 留巷效果分析

在23101 巷按照30 m 间隔布置13 个矿压监测点对留巷段围岩变形、顶板离层等情况进行跟踪监测。

(1)顶板变形量为65~285 mm,两帮收缩量小于220 mm,巷道整体变形量较小。

(2)顶板离层最小为0 mm,最大为213 mm,整体离层值较小。

(3)单体柱活柱缩量最小为0 mm,最大为305 mm,单体柱缩量较小,说明顶板压力较小。

从矿压监测数据分析,在现有的留巷设计参数下,整体留巷效果较好,满足巷道复用要求。

4 结 论

为提高亿欣矿煤炭资源采收率、降低巷道掘进工程量,结合XV2310 工作面现场情况,将切顶应用到XV23101巷留巷中。

(1)在XV23101 巷留巷起始位置切眼丁字口处顶板压力较大,将加固段分为2 段,分别使用4 列、3列锚索(规格为SKP22-1/1 860×8 300)补强,锚索锚固端位于采面冒落高度以上稳定岩层中。

(2)通过以往的施工经验确定采用深孔+浅孔切顶卸压方式,深孔长15.2 m、封孔5.2 m;浅孔长5.2 m、封孔1.7 m,钻孔向回采帮倾斜10°,深孔用3+2+2+1+2+2+2 的装药方式,浅孔用2+2+1 的装药方式,切顶后顶板冒落矸石可充填采空区。

(3)根据矿压显现情况,将留巷段分为超前支护区、架后维护区和成巷稳定区,并分别采用一梁三柱、一梁四柱及挡矸(29U 型钢可缩支架+风筒布+金属网、U型可缩支架+钢筋网)支护。

(4)工程应用后,XV23101 巷留巷围岩变形控制效果较为显著,顶板下沉量在65~285 mm,两帮收缩量小于220 mm,巷道整体变形量较小。XV23101 巷在现有的留巷设计参数下,整体留巷效果较好,满足巷道复用要求。